1.本发明涉及磷酸锶黄领域,尤其涉及一种磷酸锶黄的制备方法。

背景技术:

2.磷酸锶黄用于水性钢结构涂料、水性环氧底漆、过氯乙烯底漆、环氧树脂底漆、聚氨酯底漆等,是保养底漆、车间底漆和防腐底漆最适宜的防锈颜料,也是水性底面合一体系优秀的带锈钝化颜料之一,现有的磷酸锶黄其防腐蚀性能较差,使得磷酸锶黄腐蚀脱落的风险较大,且色泽较暗,不能满足使用需求,综合上述情况加以改进,因此我们提出了一种磷酸锶黄的制备方法用于解决上述问题。

技术实现要素:

3.基于背景技术存在的技术问题,本发明提出了一种磷酸锶黄的制备方法。

4.本发明提出的一种磷酸锶黄的制备方法,包括以下步骤:

5.s1:选取锶放入到温度为700-780℃的回转炉中进行焙烧,焙烧1-2h,得到氧化锶;

6.s2:选取钡和浓硫酸放入到搅拌箱中,在常温下搅拌混合30-40min,制得硫酸钡沉淀物;

7.s3:选取铅、镉、砷、镍、铝、硼、钴、硒、锡、锌、锰和s1中所述的氧化锶放入到球磨机中进行研磨,研磨至粉状,然后将研磨好的金属混合物倒入到600目的过滤筛网中进行过滤,将过滤出的残渣再次放入到球磨机中进行研磨,制得金属粉末状混合物;

8.s4:向s3中所述的金属粉末状混合物中添加磷酸溶液和助剂进行搅拌混合,然后将混合后的混合物放入到温度为100-130℃的烘干箱内进行烘干10-12h,得到粉状的磷酸锶黄涂料;

9.s5:选取石墨烯原料放入到球磨机中进行研磨,然后使用700目的过滤筛网对研磨后的石墨烯粉体进行过滤,得到石墨烯粉末;

10.s6:将s2中制得的硫酸钡沉淀物加入到制得的石墨烯粉末中,放入到高速搅拌机中进行搅拌混合,搅拌10-15h,得到石墨烯混合填料;

11.s7:将所述的s4中的磷酸锶黄涂料与s6中所述石墨烯混合填料倒入到高速搅拌机中进行搅拌混合,搅拌混合20-24h,得到含有石墨烯的磷酸锶黄涂料;

12.s8:将s7中所述的含有石墨烯的磷酸锶黄涂料放入到氧化铝坩埚中,并放入到氮氢炉进行氧化焙烧,焙烧4-5h,得到荧光粉粉末;

13.s9:将s8中制得的荧光粉粉末倒入到搅拌箱内,加入固化剂进行搅拌混合,搅拌混合2-3h,制得磷酸锶黄喷涂液,然后利用浓度测量仪对制得磷酸锶黄喷涂液的浓度进行检测,若浓度的粘稠度在80%-85%之间,即可正常使用,若浓度较高时,则向制得的磷酸锶黄喷涂液中加入稀释剂,再次进行搅拌混合20-30min,制得标准浓度的磷酸锶黄喷涂液。

14.优选的,所述s2中,搅拌箱搅拌的转速在300-500rpm之间。

15.优选的,所述s4中,助剂为流平剂、脱气剂、增韧剂和抗氧化剂的混合物。

16.优选的,所述s3中,球磨机的转速在280-320rpm之间。

17.优选的,所述s3中,铅、镉、砷、镍、铝、硼、钴、硒、锡、锌和锰的加入量均控制在1%-1.2%之间。

18.优选的,所述s6中,硫酸钡和石墨烯粉末的质量比为6:1。

19.本发明的有益效果是:

20.本发明通过石墨烯与磷酸锶黄涂料的混合,同时配合固化剂的设置,可有效的提高涂料的防腐蚀性能,降低喷涂后腐蚀脱落的风险,且通过氧化制得的荧光粉,可提高涂料的色泽,增加喷涂后的美观,满足使用需求。

具体实施方式

21.下面结合具体实施例对本发明作进一步解说。

22.实施例一

23.本实施例提出了一种磷酸锶黄的制备方法,包括以下步骤:

24.s1:选取锶放入到温度为700℃的回转炉中进行焙烧,焙烧1h,得到氧化锶;

25.s2:选取钡和浓硫酸放入到搅拌箱中,在常温下搅拌混合30min,制得硫酸钡沉淀物,其中搅拌箱搅拌的转速为300rpm;

26.s3:选铅、镉、砷、镍、铝、硼、钴、硒、锡、锌、锰和s1中所述的氧化锶放入到转速为280rpm的球磨机中进行研磨,研磨至粉状,然后将研磨好的金属混合物倒入到600目的过滤筛网中进行过滤,将过滤出的残渣再次放入到球磨机中进行研磨,制得金属粉末状混合物,其中铅、镉、砷、镍、铝、硼、钴、硒、锡、锌和锰的加入量均控制在1%;

27.s4:向s3中所述的金属粉末状混合物中添加磷酸溶液和助剂进行搅拌混合,然后将混合后的混合物放入到温度为100℃的烘干箱内进行烘干10h,得到粉状的磷酸锶黄涂料,其中助剂为流平剂、脱气剂、增韧剂和抗氧化剂的混合物;

28.s5:选取石墨烯原料放入到球磨机中进行研磨,然后使用700目的过滤筛网对研磨后的石墨烯粉体进行过滤,得到石墨烯粉末;

29.s6:将s2中制得的硫酸钡沉淀物加入到制得的石墨烯粉末中,放入到高速搅拌机中进行搅拌混合,搅拌10h,得到石墨烯混合填料,其中硫酸钡和石墨烯粉末的质量比为6:1;

30.s7:将所述的s4中的磷酸锶黄涂料与s6中所述石墨烯混合填料倒入到高速搅拌机中进行搅拌混合,搅拌混合20h,得到含有石墨烯的磷酸锶黄涂料;

31.s8:将s7中所述的含有石墨烯的磷酸锶黄涂料放入到氧化铝坩埚中,并放入到氮氢炉进行氧化焙烧,焙烧4h,得到荧光粉粉末;

32.s9:将s8中制得的荧光粉粉末倒入到搅拌箱内,加入固化剂进行搅拌混合,搅拌混合2h,制得磷酸锶黄喷涂液,然后利用浓度测量仪对制得磷酸锶黄喷涂液的浓度进行检测,若浓度的粘稠度在80%-85%之间,即可正常使用,若浓度较高时,则向制得的磷酸锶黄喷涂液中加入稀释剂,再次进行搅拌混合20min,制得标准浓度的磷酸锶黄喷涂液。

33.实施例二

34.本实施例提出了一种磷酸锶黄的制备方法,包括以下步骤:

35.s1:选取锶放入到温度为750℃的回转炉中进行焙烧,焙烧1.5h,得到氧化锶;

36.s2:选取钡和浓硫酸放入到搅拌箱中,在常温下搅拌混合35min,制得硫酸钡沉淀物,其中搅拌箱搅拌的转速为400rpm;

37.s3:选铅、镉、砷、镍、铝、硼、钴、硒、锡、锌、锰和s1中所述的氧化锶放入到转速为300rpm的球磨机中进行研磨,研磨至粉状,然后将研磨好的金属混合物倒入到600目的过滤筛网中进行过滤,将过滤出的残渣再次放入到球磨机中进行研磨,制得金属粉末状混合物,其中铅、镉、砷、镍、铝、硼、钴、硒、锡、锌和锰的加入量均控制在1.5%;

38.s4:向s3中所述的金属粉末状混合物中添加磷酸溶液和助剂进行搅拌混合,然后将混合后的混合物放入到温度为120℃的烘干箱内进行烘干11h,得到粉状的磷酸锶黄涂料,其中助剂为流平剂、脱气剂、增韧剂和抗氧化剂的混合物;

39.s5:选取石墨烯原料放入到球磨机中进行研磨,然后使用700目的过滤筛网对研磨后的石墨烯粉体进行过滤,得到石墨烯粉末;

40.s6:将s2中制得的硫酸钡沉淀物加入到制得的石墨烯粉末中,放入到高速搅拌机中进行搅拌混合,搅拌13h,得到石墨烯混合填料,其中硫酸钡和石墨烯粉末的质量比为6:1;

41.s7:将所述的s4中的磷酸锶黄涂料与s6中所述石墨烯混合填料倒入到高速搅拌机中进行搅拌混合,搅拌混合22h,得到含有石墨烯的磷酸锶黄涂料;

42.s8:将s7中所述的含有石墨烯的磷酸锶黄涂料放入到氧化铝坩埚中,并放入到氮氢炉进行氧化焙烧,焙烧4.5h,得到荧光粉粉末;

43.s9:将s8中制得的荧光粉粉末倒入到搅拌箱内,加入固化剂进行搅拌混合,搅拌混合2.5h,制得磷酸锶黄喷涂液,然后利用浓度测量仪对制得磷酸锶黄喷涂液的浓度进行检测,若浓度的粘稠度在80%-85%之间,即可正常使用,若浓度较高时,则向制得的磷酸锶黄喷涂液中加入稀释剂,再次进行搅拌混合25min,制得标准浓度的磷酸锶黄喷涂液。

44.实施例三

45.本实施例提出了一种磷酸锶黄的制备方法,包括以下步骤:

46.s1:选取锶放入到温度为780℃的回转炉中进行焙烧,焙烧2h,得到氧化锶;

47.s2:选取钡和浓硫酸放入到搅拌箱中,在常温下搅拌混合40min,制得硫酸钡沉淀物,其中搅拌箱搅拌的转速在500rpm之间;

48.s3:选铅、镉、砷、镍、铝、硼、钴、硒、锡、锌、锰和s1中所述的氧化锶放入到转速为320rpm的球磨机中进行研磨,研磨至粉状,然后将研磨好的金属混合物倒入到600目的过滤筛网中进行过滤,将过滤出的残渣再次放入到球磨机中进行研磨,制得金属粉末状混合物,其中铅、镉、砷、镍、铝、硼、钴、硒、锡、锌和锰的加入量均控制在1.2%;

49.s4:向s3中所述的金属粉末状混合物中添加磷酸溶液和助剂进行搅拌混合,然后将混合后的混合物放入到温度为130℃的烘干箱内进行烘干12h,得到粉状的磷酸锶黄涂料,其中助剂为流平剂、脱气剂、增韧剂和抗氧化剂的混合物;

50.s5:选取石墨烯原料放入到球磨机中进行研磨,然后使用700目的过滤筛网对研磨后的石墨烯粉体进行过滤,得到石墨烯粉末;

51.s6:将s2中制得的硫酸钡沉淀物加入到制得的石墨烯粉末中,放入到高速搅拌机中进行搅拌混合,搅拌15h,得到石墨烯混合填料,其中硫酸钡和石墨烯粉末的质量比为6:1;

52.s7:将所述的s4中的磷酸锶黄涂料与s6中所述石墨烯混合填料倒入到高速搅拌机中进行搅拌混合,搅拌混合24h,得到含有石墨烯的磷酸锶黄涂料;

53.s8:将s7中所述的含有石墨烯的磷酸锶黄涂料放入到氧化铝坩埚中,并放入到氮氢炉进行氧化焙烧,焙烧5h,得到荧光粉粉末;

54.s9:将s8中制得的荧光粉粉末倒入到搅拌箱内,加入固化剂进行搅拌混合,搅拌混合3h,制得磷酸锶黄喷涂液,然后利用浓度测量仪对制得磷酸锶黄喷涂液的浓度进行检测,若浓度的粘稠度在80%-85%之间,即可正常使用,若浓度较高时,则向制得的磷酸锶黄喷涂液中加入稀释剂,再次进行搅拌混合30min,制得标准浓度的磷酸锶黄喷涂液。

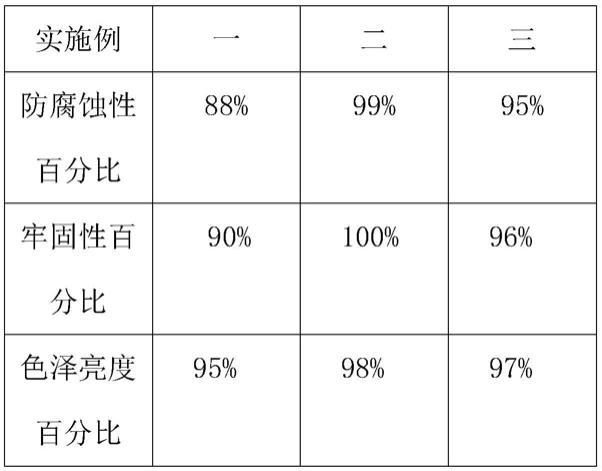

55.对实施例一至三制得的磷酸锶黄,对比常规的磷酸锶黄,实验数据如下表所示:

[0056][0057]

由上述表格可知,本发明提出的一种磷酸锶黄的制备方法具有明显提高,且实施二为最佳实施例。

[0058]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。