1.本发明涉及相变材料技术领域,具体涉及一种石墨烯基高导热相变材料及其制备方法和生产装置。

背景技术:

2.相变储能材料利用潜热储存热量,具有热焓值大,密度小,相变过程几乎温度恒定等特点,广泛应用与建筑、能源、航空航天等领域。随着5g时代的到来,高功耗的器件对散热的需求越来越高,传统的相变材料导热性能低下,像石蜡仅有0.3w/mk,漏液等问题。这就严重影响了相变材料在相变储热或放热过程中的传热效率和应用场景。

3.石墨烯泡棉是一种具用导电性良好、极低密度、超高导热、弹性强的一种多孔导热碳材料。主要应用在吸附、缓冲、电磁屏蔽、相变储热等行业。利用超高导热的石墨烯泡棉与相变材料相结合,不仅起到了相变储能功效,还可以增加导热功能。

4.目前石墨烯相变材料主要通过浸渍混合的方式进行制备,例如cn105018041公开了一种石墨烯相变材料的制备方法:将相对密度为0.1~2g/cm3的氧化石墨烯多孔薄膜浸入有机相变储能材料中,直至该有机相变储能材料完全填充所述氧化石墨烯多孔薄膜的微孔。但是该类浸润混合方法不可避免地会在石墨烯表面形成相变材料层,即石墨烯的导热面会被相变材料所覆盖,从而影响石墨烯相变材料的导热性。

技术实现要素:

5.为了克服现有技术中存在的缺点和不足,本发明的目的在于提供一种石墨烯基高导热相变材料及其制备方法和生产装置。

6.本发明的目的通过下述技术方案实现:

7.一种石墨烯基高导热相变材料的制备方法,包括如下步骤:

8.(1)将石墨烯泡棉置于真空环境内,排出内部空气;

9.(2)将相变材料在高于其相变温度下进行加热熔化,获得液态相变材料;

10.(3)将液态相变材料注入石墨烯泡棉内,待液态相变材料填充石墨烯泡棉后,进行冷却,使液态相变材料凝固,即得到所述石墨烯基高导热相变材料。

11.本发明采用注入的方式将液态相变材料填充到石墨烯泡棉内,避免泡棉表面有相变材料裸露,导致在使用过程中裸露的相变材料熔化成液态而流动到使用器件上,并且有利于提高石墨烯基的表面裸露后,更有利于提高石墨烯基相变材料的导热性能。此外,采用注入方式的优势还在于可以保持注入过程中石墨烯泡棉全程处于真空环境内,可以将石墨烯泡棉内的空气充分排出,提高相变材料对石墨烯泡棉的浸润程度,获得更好的结合性,从而提高石墨烯基相变材料的导热率、相变焓等性能。

12.其中,所述步骤(1)中,石墨烯泡棉在置入真空环境前,使用屏蔽膜覆盖石墨烯泡棉的上表面和/或下表面。

13.本发明采用注入方式的另一优势还在于,可以对石墨烯泡棉进行覆膜处理,上表

面利用屏蔽膜进行覆盖,下表面可以利用石墨烯泡棉的支撑体进行覆盖,从而在注入相变材料过程中,相变材料被屏蔽膜和支撑体所遮挡而无法漏出石墨烯泡棉的表面,可以更好地避免相变材料残留在石墨烯泡棉表面,从而提高导热性能。此外,屏蔽膜不仅仅可用于覆盖石墨烯泡棉的下表面,也可以石墨烯泡棉的上下表面也一同覆盖,操作方式可以采用卷绕包覆的方式,也可以采用两张屏蔽膜进行夹合包覆的方式,为了避免真空环境下屏蔽膜从石墨烯泡棉上脱落,可以适当在屏蔽膜的边缘涂上粘合剂进行粘合处理。屏蔽膜可以为但不限于为聚丙烯、聚氯乙烯、聚酰胺、聚氨酯等塑料薄膜,粘合剂也可以为但不限于为热熔胶、光敏胶、压敏胶等粘合剂。

14.其中,所述步骤(1)中,真空环境为真空度不高于101kpa的真空环境。真空度可以为但不限于为0.1kpa、0.2kpa、0.5kpa、5kpa、10kpa、20kpa、30kpa、40kpa、50kpa、60kpa、70kpa、80kpa、90kpa、101kpa等,一般来说,真空度越低,更有利于提升相变材料对石墨烯泡棉的填充效果。

15.其中,所述步骤(2)中,所述相变材料为有机相变材料或复合相变材料。复合相变材料是指有机相变材料与无机相变材料的组合。

16.其中,所述有机相变材料为烷烃类相变材料、醇类相变材料、脂肪酸类相变材料和高分子聚合物类相变材料中的至少一种。

17.更近一步地,所述烷烃类相变材料为石蜡、正十八烷、正二十烷、正二十一烷和正二十八烷中的至少一种;

18.所述醇类相变材料为葵醇、十四醇、二羟基丙醇、新戊二醇醇和季戊四醇中的至少一种;

19.所述脂肪酸类相变材料为正葵酸、十二酸、十四酸和十八酸中的至少一种;

20.所述高分子聚合物类相变材料为乙烯-醋酸乙烯共聚物、聚乙二醇、聚乙二醇单甲醚和聚氨酯中的至少一种。

21.其中,所述石墨烯泡棉的密度为0.001-1.5g/cm3,厚度为0.01-5mm,孔径为0.001-300μm。

22.其中,所述步骤(3)中,采用注射器将液态相变材料注入石墨烯泡棉内,注射器的注射口插入石墨烯泡棉。

23.一种石墨烯基高导热相变材料的生产装置,包括真空变温箱和注射器,所述注射器的注射口设置于真空变温箱内。

24.本发明的有益效果在于:本发明采用注入的方式将液态相变材料填充到石墨烯泡棉内,避免泡棉表面有相变材料裸露,导致在使用过程中裸露的相变材料熔化成液态而流动到使用器件上,并且有利于提高石墨烯基的表面裸露后,更有利于提高石墨烯基相变材料的导热性能。此外,采用注入方式的优势还在于可以保持注入过程中石墨烯泡棉全程处于真空环境内,可以将石墨烯泡棉内的空气充分排出,提高相变材料对石墨烯泡棉的浸润程度,获得更好的结合性,从而提高石墨烯基相变材料的导热率、相变焓等性能。

附图说明

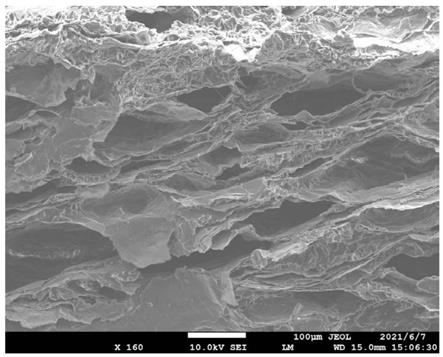

25.图1是实施例1的石墨烯基高导热相变材料的电镜图;

26.图2是实施例2的石墨烯基高导热相变材料的电镜图;

27.图3是实施例3的石墨烯基高导热相变材料的电镜图;

28.图4是实施例4的石墨烯基高导热相变材料的电镜图;

29.图5是实施例5的石墨烯基高导热相变材料的电镜图;

30.图6是对比例2的石墨烯基高导热相变材料的电镜图;

31.图7是本发明石墨烯基高导热相变材料的生产装置的结构示意图;

32.附图标记为:1-真空变温箱、2-注射器。

具体实施方式

33.为了便于本领域技术人员的理解,下面结合实施例及附图1-7对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。

34.实施例1

35.本实施例的石墨烯基高导热相变材料的制备方法,包括如下步骤:(1)将密度0.3g/cm3,厚度5mm,孔径0.001-300μm石墨烯泡棉,表面贴好屏蔽膜后,放入真空变温箱1,抽真空,真空度90kpa,升温至65℃;(2)将石蜡相变材料(相变温度60℃)放于注射器2中,并加热到65℃,待所有固态相变材料均变为液态相变材料即可;(3)将注射器2的注射口缓慢刺入石墨烯泡棉内,深度2.5mm,缓缓注入液态石蜡相变材料,待有液体从穿刺口溢后出立即停止注入相变材料,然后将真空变温箱1迅速降温至20℃,保温30min,使得石蜡完全变成固态即可获得石墨烯基导热相变材料,如图1所示。表面贴敷的屏蔽膜可以直接撕开,也可以作为保护膜,待需要石墨烯基导热相变材料使用时再进行剥离。

36.如图7所示,为本发明实施例采用的生产装置,包括真空变温箱1和注射器2,所述注射器2的注射口设置于真空变温箱1内。注射器2的芯杆可以设置于真空变温箱1外,方便操作注射过程,只需要保持真空变温箱1的密封性即可。

37.实施例2

38.本实施例的石墨烯基高导热相变材料的制备方法,包括如下步骤:(1)将密度0.3g/cm3,厚度5mm,孔径0.001-300μm石墨烯泡棉,表面贴好屏蔽膜后,放入真空变温箱1,抽真空,真空度133pa,升温至65℃;(2)将石蜡相变材料(相变温度60℃)放于注射器2中,并加热到65℃,待所有固态相变材料均变为液态相变材料即可;(3)将注射器2的注射口缓慢刺入石墨烯泡棉内,深度2.5mm,缓缓注入液态石蜡相变材料,待有液体从注射口溢出立即停止注入相变材料,然后将真空变温箱1迅速降温至20℃,保温30min,使得石蜡相变材料完全变成固态即可获得石墨烯基导热相变材料,如图2所示。表面贴敷的屏蔽膜可以直接撕开,也可以作为保护膜,待需要石墨烯基导热相变材料使用时再进行剥离。

39.实施例3

40.本实施例的石墨烯基高导热相变材料的制备方法,包括如下步骤:(1)将密度0.18g/cm3,厚度1mm,孔径0.001-300μm石墨烯泡棉,表面贴好屏蔽膜后,放入真空变温箱1,抽真空,真空度133pa,升温至45℃;(2)将石蜡相变材料(相变温度40℃)放于注射器2中,并加热到45℃,待所有固态相变材料均变为液态相变材料即可;(3)将注射器2的注射口缓慢刺入石墨烯泡棉内,深度0.5mm,缓缓注入液态石蜡相变材料,待有液体从注射口溢出立即停止注入相变材料,然后将真空变温箱1迅速降温至15℃,保温30min,使得石蜡相变材料完全变成固态即可获得石墨烯基导热相变材料,如图3所示。表面贴敷的屏蔽膜可以直接撕

开,也可以作为保护膜,待需要石墨烯基导热相变材料使用时再进行剥离。

41.实施例4

42.本实施例的石墨烯基高导热相变材料的制备方法,包括如下步骤:(1)将密度0.009g/cm3,厚度5mm,孔径0.001-300μm石墨烯泡棉,表面贴好屏蔽膜后,放入真空变温箱1,抽真空,真空度133pa,升温至50℃;(2)将十二酸相变材料(相变温度42℃)放于注射器2中,并加热到50℃,待所有固态相变材料均变为液态相变材料即可;(3)将注射器2的注射口缓慢刺入石墨烯泡棉内,深度2.5mm,缓缓注入液态十二酸相变材料,待有液体从注射口溢出立即停止注入相变材料,然后将真空变温箱1迅速降温至20℃,保温30min,使得十二酸相变材料完全变成固态即可获得石墨烯基导热相变材料,如图4所示。表面贴敷的屏蔽膜可以直接撕开,也可以作为保护膜,待需要石墨烯基导热相变材料使用时再进行剥离。

43.实施例5

44.本实施例的石墨烯基高导热相变材料的制备方法,包括如下步骤:(1)将密度0.6g/cm3,厚度0.01mm,孔径0.001-300μm石墨烯泡棉,表面贴好屏蔽膜后,放入真空变温箱1,抽真空,真空度133pa,升温至198℃;(2)将季戊四醇相变材料(相变温度188℃)放于注射器2中,并加热到198℃,待所有固态相变材料均变为液态相变材料即可;(3)将注射器2的注射口缓慢刺入石墨烯泡棉内,深度0.005mm,缓缓注入季戊四醇相变相变材料,待有液体从注射口溢出立即停止注入相变材料,然后将真空变温箱1迅速降温至20℃,保温30min,使得季戊四醇相变材料完全变成固态即可获得石墨烯基导热相变材料,如图5所示。表面贴敷的屏蔽膜可以直接撕开,也可以作为保护膜,待需要石墨烯基导热相变材料使用时再进行剥离。

45.对比例1

46.本对比例与实施例2的区别在于:

47.本对比例的石墨烯基相变材料采用真空浸渍的方法制备,制备方法包括如下步骤:(1)将密度0.3g/cm3,厚度0.2mm,孔径0.001-300μm石墨烯泡棉,放入真空变温箱1,抽真空,真空度133pa,升温至35℃;(2)将石蜡相变材料(相变温度30℃)放于烧杯中,并加热到35℃,待所有固态相变材料均变为液态相变材料即可;(3)将石蜡相变材料倒入真空变温箱1内并浸渍石墨烯泡棉,石蜡相变材料与石墨烯泡棉的质量比为10:1,浸渍6h,取出石墨烯泡棉,冷却至20℃,保温30min,使得石蜡相变材料完全变成固态,即得到本对比例的石墨烯基相变材料,如图6所示。

48.对比例2

49.本方案与实施例2的区别在于,未抽真空的情况下向石墨烯泡棉注入相变材料。

50.对比例3

51.本方案与实施例2的区别在于,未贴屏蔽膜的情况下注入相变材料。

52.按照astm d5470的导热电绝缘材料热传输性能的标准测试方法,在10psi条件下测量导热系数,对实施例1-5和对比例1的墨烯基相变材料进行热焓值、相变温度和导热系数进行性能测试,测试方法和测试结果如下:

[0053][0054][0055]

从上述实验数据可知,实施例1和实施例2采用了相同的相变材料石蜡通过真空注射的方式将石蜡注射到石墨烯泡棉内,并且将石墨烯泡棉的表面屏蔽,防止相变材料溢出到泡棉表面,研究在不同真空度的情况下,实施例1和2的导热系数和热焓值变化;实验结果显示,实施例1的热焓值明显低于实施例2,但是导热系数比实施例2略高。经过分析,在越接近真空的状态下注入相变材料,相变材料进入到石墨烯泡棉孔隙内的量就越多,相变材料越多热焓值就越高。由于相变材料进入到石墨烯泡棉内部之后,会一定程度上的对石墨烯泡棉的结构进行破坏,因此实施例2虽然热焓值高于实施例1,但是内部结构的部分破坏导致其导热系数有所下降。

[0056]

实施例3与实施例2相比采用了不同相变温度的石蜡材料,石蜡材料属于混合物,牌号不同对于其热焓值和导热系数都有比较大的影响,实施例2采用的是相变温度为60℃的石蜡才能,制备得到的产品可以获得较高的导热系数和热焓值,采用相变温度为40℃的石蜡,制备得到的相变材料热焓值都相对偏高。得出结论是,相变温度为40℃的石蜡材料是更加容易注射进入至石墨烯泡棉内,因此采用相变温度为40℃的石蜡材料可以获得热焓值较高的石墨烯泡棉,但是对石墨烯泡棉内部结构破坏也相对较大,因此最终获得产品的导热系数相比实施例2会有所下降;采用相变温度为60℃的石蜡材料进入石墨烯泡棉内部的量较少,因此最终制备得到的产品热焓值比实施例3略低,但是导热系数优于实施例3,综合性能比实施例3好。

[0057]

实施例4与实施例2相比采用了不同的相变材料,相变材料为十二酸,不同的相变材料对热焓值以及导热系数影响都比较大,相比于十二酸,同样的注入方式、真空度和表面屏蔽的条件下,采用石蜡制备的石墨烯相变材料导热系数和热焓值都优于十二酸+石墨烯泡棉组合的相变材料。

[0058]

实施例5采用季戊四醇相变材料,由于该材料的相变温度较高,在相同的真空度、注入方式和屏蔽表面的条件下,该材料制备的相变材料热焓值明显高于实施例2-4,导热系数也应相变材料进入量和相变材料本身物理性质的影响,低于实施例2-4。

[0059]

对比例1是参照背景技术中专利的方法,与实施例2的真空度相同,采用真空浸渍

的方式让相变材料与石墨烯泡棉结合,且表面未屏蔽。因此其得到的样品,表面残留有较多的相变材料,在首次测试时其热焓值为146j/g,导热系数为81w/mk,热焓值的参数比实施例2高,但是经过多次测试后,其热焓值明显降低,经过分析发现原因是,真空浸渍的办法相变材料无法完全进入到石墨烯泡棉的孔隙内,残留在表面的相变材料也会随着测试次数的增加而流失减少,导致多次实验后对比例1的热焓值降低,但是表面残留的相变材料还是影响相变材料的导热系数,使得其导热系数和热焓值最后会低于实施例2,产品性能不稳定。

[0060]

对比例2是在常压状态下注射相变材料,其他条件与实施例2相同,其热焓值明显低于实施例2,由于常压状态下注射石墨烯泡棉内部的孔隙内依然由大量的气体存在,阻碍相变材料进入,从而导致在注射过程中石墨烯泡棉内部孔隙未被完全填满即出现了相变材料表面溢出的现象。其导热系数要高于实施例2是因为进入石墨烯泡棉内部的相变材料减少,石墨烯泡棉内部被破坏程度较低导致。

[0061]

综上所述,影响导热系数和热焓值的因素主要是真空度、注入方式、表面是否屏蔽以及采用的相变材料种类。真空度和注入方式主要影响了相变材料进入到石墨烯泡棉孔隙内的量,进入到石墨烯泡棉孔隙的相变材料越多,热焓值越高;表面是否屏蔽以及采用的相变材料对石墨烯导热系数影响较大,屏蔽后的石墨烯泡棉相变材料表面没有相变材料残留,对于他的导热系数有很大提升,而且多次测试后依然能够维持稳定的数值,产品的稳定性好。因此得出的结论是,相变材料进入到石墨烯泡棉内部的量和相变材料本身的物理特性对本技术石墨烯相变材料热焓值这一性质起决定性作用,关于导热系数的影响因素较复杂,石墨烯表面残留相变材料对导热系数有较大影响,相变材料进入石墨烯泡棉孔隙后对内部结构的破坏也会降低产品的导热系数,因此导热系数和热焓值应该在一定条件下取得平衡值才能够获得最优性能的产品,而实施例2既能够获得高的热焓值,也能够在高热焓值的情况下有较好的导热系数,多次测试仍然可以保持相对稳定。

[0062]

上述实施例为本发明较佳的实现方案,除此之外,本发明还可以其它方式实现,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围之内。