1.本发明涉及防水涂料相关技术领域,具体为一种高耐水型单组分防水涂料及其制备方法。

背景技术:

2.单组份丙烯酸防水涂料是以改性丙烯酸酯多元共聚物乳液为基料,添加多种填充料、助剂经科学加工而成的厚质单组分水性高分子防水涂膜材料。丙烯酸高弹防水涂料坚韧,黏结力很强,弹性防水膜与基层构成一个刚柔结合完整的防水体系以适应结构的种种变形,达到长期防水抗渗的作用。

3.单组份丙烯酸防水涂料在防水和环保方面具有明显的优势。但是,众所周知,水性防水涂料普遍存在耐水性较差的问题,即在长期浸水后水性防水涂料存在物理机械性能及防水性能严重衰减的现象。在浸水7天后各项性能保持率不足50%,应用于游泳池、景观池等长期浸水环境会出现起泡等现象。单组份丙烯酸防水涂料在浸水条件下物理力学性能以及长期浸水条件下的防水安全性将大大折扣,因此,研发高耐水型单组分丙烯酸防水涂料来满足人们更加苛刻的应用需求是未来防水涂料最重要的发展方向之一。

技术实现要素:

4.本发明的目的在于提供一种高耐水型单组分防水涂料及其制备方法及,以解决背景技术中提出的问题。

5.为实现目的,本发明提供如下技术方案:一种高耐水型单组分防水涂料,由以下按质量百分比计组分制备而成:羧酸单体0.9-1.5%、(甲基)丙烯酸酯单体9-20%、丁二烯20-30%、硅烷0.19-1.5%、钛酸酯0.19-1.5%、复合乳化剂0.9-2%、内交联剂0.19-2%、外交联剂0.19-2%、ph调节剂0.19-1.5%、热分解引发剂0.19-0.9%、纯净水25-40%、分散剂0.19-0.9%、消泡剂0.19-0.9%、填料10-30%、增稠剂0.19-0.3%、钛白粉0.9-5%、防腐剂0.19-0.9%、成膜剂0.9-2%、滑石粉0.9-5%、润湿剂0.9-5%、促进剂0.19-0.3%、柔软剂0.19-0.3%、氯化铝0.9-5%、氯化镁0.9-5%、柠檬酸0.9-5%、碳酸钙2-5%。

6.优选的,所述羧酸单体选自以下任一种或多种的组合:丙烯酸、甲基丙烯酸、马来酸、富马酸和衣康酸;所述(甲基)丙烯酸酯单体选自以下任一种或多种的组合:丙烯腈、丙烯酸甲酯、丙烯酸乙酯、丙烯酸正丁酯、丙烯酸异丁酯、丙烯酸-2-乙基己酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸正丁酯、甲基丙烯酸-2-乙基己酯、丙烯酸和甲基丙烯酸c8~c16烷基酯。

7.优选的,所述硅烷选自以下任一种或多种的组合:γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、3-氨丙基三乙氧基硅烷、γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、n-2-(氨乙基)-3-氨丙基三甲氧基硅烷;所述钛酸酯选自以下任一种或多种的组合:异丙基三(二辛基焦磷酸酰氧基)钛酸酯、双(二辛氧基焦磷酸酯基)乙撑钛酸酯、异丙基三油酸酰氧基钛酸酯、钛酸正

丁酯。

8.优选的,复合乳化剂为反应型阴离子乳化剂与非离子乳化剂的复配,所述的反应型阴离子乳化剂为烯丙基特种醇醚硫酸盐、含双键醇醚磺基琥珀酸酯钠盐、烯丙基醚羟基丙烷磺酸钠中的一种或一种以上的混合物,所述的非离子乳化剂为烯丙氧基壬基苯氧基聚氧乙烯醚,脂肪醇聚氧乙烯醚中的一种或一种以上的混合物。

9.优选的,内交联单体选自以下任一种或多种的组合:乙氧基三羟甲基丙烷三丙烯酸酯、双季戊四醇五丙烯酸酯、异氰尿酸三烯丙酯、三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、三聚氰胺丙烯酸酯;外交联剂选自以下任一种或多种的组合:氮丙啶,乙烯砜,己二酰肼,碳二亚胺,水性有机硅交联剂,水性异氰酸酯。

10.优选的,ph调节剂选自以下任一种或多种的组合:氨水,二甲基乙醇胺,2-氨基-2-甲基-1-丙醇,三乙醇胺;所述的热分解引发剂为过硫酸铵,过硫酸钠,过硫酸钾中的一种或一种以上的混合物;所述分散剂选自以下任一种或多种的组合:聚丙烯酸盐、聚磷酸盐、聚羧酸盐、纤维素衍生物、脂肪酸聚乙二醇酯和十二烷基硫酸钠。

11.优选的,消泡剂选自以下任一种或多种的组合:聚二甲基硅氧烷、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧乙烯聚氧丙醇胺醚和聚氧丙烯聚氧乙烯甘油醚;防腐剂选自以下任一种或多种的组合:辛基-异噻唑啉酮或双苯甲酰胺或苯并咪唑氨基甲酸酯或乙撑双二硫代氨基甲酸铵。

12.优选的,增稠剂选自以下任一种或多种的组合:纤维素类,丙烯酸酯类,聚氨酯缔合型以及无机增稠剂;填料选自以下任一种或多种的组合:石英粉、硅灰石粉、钛白粉、硫酸钡和偏高岭土;湿润剂选自以下任一种或多种的组合:烷基硫酸盐、磺酸盐、脂肪酸或脂肪酸酯硫酸盐、羧酸皂类和磷酸酯。

13.优选的,促进剂选自以下任一种或多种的组合:四甲基硫脲、乙酰丙酮钒、乙酰丙酮、三苯基膦、正丁醛-苯胺缩合物、氯化亚锡、三氯化铁和对氯代苯甲酸;柔软剂选自以下任一种或多种的组合:由聚乙烯、有机硅树脂等高分子聚合物。

14.一种高耐水型单组分防水涂料的制备方法,包括如下步骤:

15.(1)取定量的复合乳化剂及去离子水,配置乳化剂溶液

16.取定量的引发剂及去离子水,配置引发剂溶液

17.(3)将定量的羧酸单体、甲基丙烯酸酯单体、丁二烯单体、内交联剂、硅烷、钛酸酯、氯化铝、氯化镁、柠檬酸、碳酸钙、滑石粉及乳化剂溶液加入反应釜中,搅拌30分钟,得到均一的预乳化液;

18.(4)取乳化剂溶液、引发剂溶液及10%预乳化液、成膜剂、润湿剂、促进剂、柔软剂加入反应釜中,加热搅拌,缓慢升温至72~76℃,反应15~30分钟,直到反应釜中粘度符合要求,即得种子乳液;

19.(5)将种子乳液缓慢升温至80~85℃,并将剩余的预乳化液匀速滴加到种子乳液中,滴加时间1~2小时,滴加完毕后保温0.5-2小时,得到聚合物乳液;

20.(6)降温至45℃加入ph调节剂,调节体系ph至7~9,然后加入外交联剂,搅拌均匀后过滤出料,即得交联型高耐水乳液。

21.(7)将纯净水水、40%的交联型高耐水乳液、开启搅拌,依次把分散剂、消泡剂、添加入搅拌釜中,在500转/min的转速下加入配方中全部填料,30min后加入20%乳液,继续搅

拌,观察分散情况。

22.(8)加入剩余全部交联型高耐水乳液、防腐剂和消泡剂持续搅拌15min。5min后从上口取样观察是否有明显气泡。

23.(9)无明显气泡后,缓慢加入增稠剂,持续搅拌20min,出料包装。

24.与现有技术相比,本发明的有益效果是:

25.1.本发明中引入具有三个及三个以的特种单体做为内交联单体,极大提高了反应过程中分子间的交联密度,使得聚合物分子形成紧凑的网状结构,从而提高乳液的耐水性能;

26.2.本发明中选择含有多个羟基的醇胺作为部分ph调节剂,与外交联系配合向体系中引入更多的的交联点;使其能够更好地与外交联剂发生交联反应,最大程度的提高了乳胶粒之间的交联密度;

27.3.本发明选用硅烷和钛酸酯能互配使用能极大地提高防水涂料的耐水性能。

28.4.本发明选用氯化铝、氯化镁、碳酸钙混合到涂料中,从而提高涂料的抗氧化性。

29.5.本发明中选择添加了成膜剂、润湿剂、促进剂、柔软剂,提高涂料与基材表面的粘附强度,使涂料固化后表面依旧光滑,难以破裂,同时具有耐磨性、防刮破和难以脱落,使涂料具有良好的力学强度,形成拉伸强度较高的防水层。

具体实施方式

30.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.本发明提供一种技术方案:下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

32.实施例1

33.一种高耐水型单组分防水涂料,由以下按质量百分比计组分制备而成:羧酸单体0.9%、(甲基)丙烯酸酯单体9%、丁二烯22%、硅烷0.2%、钛酸酯0.2%、复合乳化剂0.9%、内交联剂0.19%、外交联剂0.19%、ph调节剂0.22%、热分解引发剂0.19%、纯净水35%、分散剂0.19%、消泡剂0.22%、填料20%、增稠剂0.19%、钛白粉0.9%、防腐剂0.21%、成膜剂1%、滑石粉2%、润湿剂0.9%、促进剂0.2%、柔软剂0.2%、氯化铝1%、氯化镁1%、柠檬酸1%、碳酸钙2%。

34.一种高耐水型单组分防水涂料的其制备方法,包括如下步骤:

35.(1)取0.9%的复合乳化剂及去离子水,配置乳化剂溶液

36.取0.19%的引发剂及去离子水,配置引发剂溶液

37.(3)将定量的羧酸单体0.9%、甲基丙烯酸酯单体9%、丁二烯单体22%、内交联剂0.19%、硅烷0.2%、钛酸酯0.2%、氯化铝1%、氯化镁1%、柠檬酸1%、碳酸钙2%、滑石粉2%及乳化剂溶液加入反应釜中,搅拌30分钟,得到均一的预乳化液;

38.(4)取乳化剂溶液、引发剂溶液及10%预乳化液、成膜剂1%、润湿剂0.9%、促进剂0.2%、柔软剂0.2%加入反应釜中,加热搅拌,缓慢升温至72~76℃,反应15~30分钟,直到

反应釜中粘度符合要求,即得种子乳液;

39.(5)将种子乳液缓慢升温至80~85℃,并将剩余的预乳化液匀速滴加到种子乳液中,滴加时间1~2小时,滴加完毕后保温0.5-2小时,得到聚合物乳液;

40.(6)降温至45℃加入ph调节剂0.22%,调节体系ph至7~9,然后加入外交联剂0.19%,搅拌均匀后过滤出料,即得交联型高耐水乳液。

41.(7)将纯净水水35%、40%的交联型高耐水乳液、开启搅拌,依次把分散剂0.19%、消泡剂0.22%、添加入搅拌釜中,在500转/min的转速下加入配方中钛白粉0.9%和硫酸钡20%,30min后加入20%乳液,继续搅拌,观察分散情况。

42.(8)加入剩余全部交联型高耐水乳液、防腐剂0.21%和消泡剂0.22%持续搅拌15min。10min后从上口取样观察是否有明显气泡。

43.(9)无明显气泡后,缓慢加入增稠剂0.19%,持续搅拌20min,出料包装。

44.实施例2

45.一种高耐水型单组分防水涂料,由以下按质量百分比计组分制备而成:羧酸单体0.9%、(甲基)丙烯酸酯单体9%、丁二烯22%、硅烷0.2%、钛酸酯0.2%、复合乳化剂0.9%、内交联剂0.19%、外交联剂0.19%、ph调节剂0.4%、热分解引发剂0.19%、纯净水35%、分散剂0.19%、消泡剂0.4%、填料19.6%、增稠剂0.2%、钛白粉0.9%、防腐剂0.21%、成膜剂1%、滑石粉2%、润湿剂0.9%、促进剂0.23%、柔软剂0.2%、氯化铝1%、氯化镁1%、柠檬酸1%、碳酸钙2%。

46.一种高耐水型单组分防水涂料的制备方法,包括如下步骤:

47.(1)取0.9%的复合乳化剂及去离子水,配置乳化剂溶液

48.取0.19%的引发剂及去离子水,配置引发剂溶液

49.(3)将定量的羧酸单体0.9%、甲基丙烯酸酯单体9%、丁二烯单体22%、内交联剂0.19%、硅烷0.2%、钛酸酯0.2%、氯化铝1%、氯化镁1%、柠檬酸1%、碳酸钙2%、滑石粉2%及乳化剂溶液加入反应釜中,搅拌30分钟,得到均一的预乳化液;

50.(4)取乳化剂溶液、引发剂溶液及10%预乳化液、成膜剂1%、润湿剂0.9%、促进剂0.23%、柔软剂0.2%加入反应釜中,加热搅拌,缓慢升温至72~76℃,反应15~30分钟,直到反应釜中粘度符合要求,即得种子乳液;

51.(5)将种子乳液缓慢升温至80~85℃,并将剩余的预乳化液匀速滴加到种子乳液中,滴加时间1~2小时,滴加完毕后保温0.5-2小时,得到聚合物乳液;

52.(6)降温至45℃加入ph调节剂0.4%,调节体系ph至7~9,然后加入外交联剂0.19%,搅拌均匀后过滤出料,即得交联型高耐水乳液。

53.(7)将纯净水水35%、40%的交联型高耐水乳液、开启搅拌,依次把分散剂0.19%、消泡剂0.4%、添加入搅拌釜中,在500转/min的转速下加入配方中钛白粉0.9%和硫酸钡19.6%,30min后加入20%乳液,继续搅拌,观察分散情况。

54.(8)加入剩余全部交联型高耐水乳液、防腐剂0.21%和消泡剂0.4%持续搅拌15min。10min后从上口取样观察是否有明显气泡。

55.(9)无明显气泡后,缓慢加入增稠剂0.2%,持续搅拌20min,出料包装。

56.实施例3

57.一种高耐水型单组分防水涂料,由以下按质量百分比计组分制备而成:羧酸单体

1%、(甲基)丙烯酸酯单体10%、丁二烯20%、硅烷0.4%、钛酸酯0.4%、复合乳化剂1%、内交联剂0.19%、外交联剂0.19%、ph调节剂0.22%、热分解引发剂0.19%、纯净水35%、分散剂0.19%、消泡剂0.22%、填料20%、增稠剂0.19%、钛白粉0.9%、防腐剂0.21%、成膜剂1.1%、滑石粉2.1%、润湿剂1%、促进剂0.2%、柔软剂0.2%、氯化铝1%、氯化镁1%、柠檬酸1.1%、碳酸钙2%。

58.一种高耐水型单组分防水涂料的制备方法,包括如下步骤:

59.(1)取1%的复合乳化剂及去离子水,配置乳化剂溶液

60.取0.19%的引发剂及去离子水,配置引发剂溶液

61.(3)将定量的羧酸单体1%、甲基丙烯酸酯单体10%、丁二烯单体20%、内交联剂0.19%、硅烷0.4%、钛酸酯0.4%、氯化铝1%、氯化镁1%、柠檬酸1.1%、碳酸钙2%、滑石粉2.1%及乳化剂溶液加入反应釜中,搅拌30分钟,得到均一的预乳化液;

62.(4)取乳化剂溶液、引发剂溶液及10%预乳化液、成膜剂1.1%、润湿剂1%、促进剂0.2%、柔软剂0.2%加入反应釜中,加热搅拌,缓慢升温至72~76℃,反应15~30分钟,直到反应釜中粘度符合要求,即得种子乳液;

63.(5)将种子乳液缓慢升温至80~85℃,并将剩余的预乳化液匀速滴加到种子乳液中,滴加时间1~2小时,滴加完毕后保温0.5-2小时,得到聚合物乳液;

64.(6)降温至45℃加入ph调节剂0.22%,调节体系ph至7~9,然后加入外交联剂0.19%,搅拌均匀后过滤出料,即得交联型高耐水乳液。

65.(7)将纯净水水35%、40%的交联型高耐水乳液、开启搅拌,依次把分散剂0.19%、消泡剂0.22%、添加入搅拌釜中,在500转/min的转速下加入配方中钛白粉0.9%和硫酸钡20%,30min后加入20%乳液,继续搅拌,观察分散情况。

66.(8)加入剩余全部交联型高耐水乳液、防腐剂0.21%和消泡剂0.22%持续搅拌15min。10min后从上口取样观察是否有明显气泡。

67.(9)无明显气泡后,缓慢加入增稠剂0.19%,持续搅拌20min,出料包装。

68.实施例4

69.一种高耐水型单组分防水涂料,由以下按质量百分比计组分制备而成:羧酸单体1.2%、(甲基)丙烯酸酯单体15%、丁二烯20%、硅烷0.4%、钛酸酯0.4%、复合乳化剂1.3%、内交联剂0.19%、外交联剂0.19%、ph调节剂0.22%、热分解引发剂0.19%、纯净水33.3%、分散剂0.19%、消泡剂0.22%、填料10%、增稠剂0.19%、钛白粉0.9%、防腐剂0.21%、成膜剂1.3%、滑石粉2.1%、润湿剂2%、促进剂0.2%、柔软剂0.2%、氯化铝2%、氯化镁2%、柠檬酸1.1%、碳酸钙3%。

70.一种高耐水型单组分防水涂料的制备方法,包括如下步骤:

71.(1)取1.3%的复合乳化剂及去离子水,配置乳化剂溶液

72.取0.19%的引发剂及去离子水,配置引发剂溶液

73.(3)将定量的羧酸单体1.2%、甲基丙烯酸酯单体15%、丁二烯单体20%、内交联剂0.19%、硅烷0.4%、钛酸酯0.4%、氯化铝2%、氯化镁2%、柠檬酸1.1%、碳酸钙3%、滑石粉2.1%及乳化剂溶液加入反应釜中,搅拌30分钟,得到均一的预乳化液;

74.(4)取乳化剂溶液、引发剂溶液及10%预乳化液、成膜剂1.3%、润湿剂2%、促进剂0.2%、柔软剂0.2%加入反应釜中,加热搅拌,缓慢升温至72~76℃,反应15~30分钟,直到

反应釜中粘度符合要求,即得种子乳液;

75.(5)将种子乳液缓慢升温至80~85℃,并将剩余的预乳化液匀速滴加到种子乳液中,滴加时间1~2小时,滴加完毕后保温0.5-2小时,得到聚合物乳液;

76.(6)降温至45℃加入ph调节剂0.22%,调节体系ph至7~9,然后加入外交联剂0.19%,搅拌均匀后过滤出料,即得交联型高耐水乳液。

77.(7)将纯净水33.3%、40%的交联型高耐水乳液、开启搅拌,依次把分散剂0.19%、消泡剂0.22%、添加入搅拌釜中,在500转/min的转速下加入配方中钛白粉0.9%和硫酸钡10%,30min后加入20%乳液,继续搅拌,观察分散情况。

78.(8)加入剩余全部交联型高耐水乳液、防腐剂0.21%和消泡剂0.22%持续搅拌15min。10min后从上口取样观察是否有明显气泡。

79.(9)无明显气泡后,缓慢加入增稠剂0.19%,持续搅拌20min,出料包装。

80.实施例5

81.一种高耐水型单组分防水涂料,由以下按质量百分比计组分制备而成:羧酸单体2%、(甲基)丙烯酸酯单体15%、丁二烯20%、硅烷1%、钛酸酯1%、复合乳化剂1.3%、内交联剂0.19%、外交联剂0.19%、ph调节剂0.22%、热分解引发剂0.19%、纯净水25.12%、分散剂0.19%、消泡剂0.3%、填料10%、增稠剂0.19%、钛白粉0.9%、防腐剂0.21%、成膜剂1.3%、滑石粉2.1%、润湿剂4%、促进剂0.2%、柔软剂0.3%、氯化铝4%、氯化镁4%、柠檬酸1.1%、碳酸钙3%。

82.一种高耐水型单组分防水涂料的制备方法,包括如下步骤:

83.(1)取1.3%的复合乳化剂及去离子水,配置乳化剂溶液

84.取0.19%的引发剂及去离子水,配置引发剂溶液

85.(3)将定量的羧酸单体2%、甲基丙烯酸酯单体15%、丁二烯单体20%、内交联剂0.19%、硅烷1%、钛酸酯1%、氯化铝4%、氯化镁4%、柠檬酸1.1%、碳酸钙3%、滑石粉2.1%及乳化剂溶液加入反应釜中,搅拌30分钟,得到均一的预乳化液;

86.(4)取乳化剂溶液、引发剂溶液及10%预乳化液、成膜剂1.3%、润湿剂4%、促进剂0.2%、柔软剂0.3%加入反应釜中,加热搅拌,缓慢升温至72~76℃,反应15~30分钟,直到反应釜中粘度符合要求,即得种子乳液;

87.(5)将种子乳液缓慢升温至80~85℃,并将剩余的预乳化液匀速滴加到种子乳液中,滴加时间1~2小时,滴加完毕后保温0.5-2小时,得到聚合物乳液;

88.(6)降温至45℃加入ph调节剂0.22%,调节体系ph至7~9,然后加入外交联剂0.19%,搅拌均匀后过滤出料,即得交联型高耐水乳液。

89.(7)将纯净水25.12%、40%的交联型高耐水乳液、开启搅拌,依次把分散剂0.19%、消泡剂0.3%、添加入搅拌釜中,在500转/min的转速下加入配方中钛白粉0.9%和硫酸钡10%,30min后加入20%乳液,继续搅拌,观察分散情况。

90.(8)加入剩余全部交联型高耐水乳液、防腐剂0.21%和消泡剂0.22%持续搅拌15min。10min后从上口取样观察是否有明显气泡。

91.(9)无明显气泡后,缓慢加入增稠剂0.19%,持续搅拌20min,出料包装。

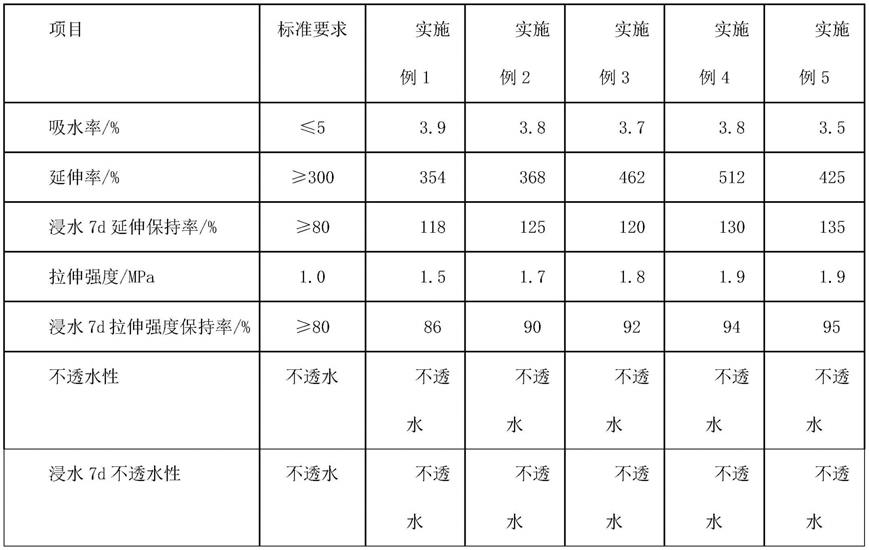

92.根据jc/t864-2008 i型标准测定其涂膜后的拉伸性质力学特性,以及耐水相关检测方法符合标准指标要求。结果如表1所示:

93.表1实施例1-5的防水涂料的力学性能测试结果

[0094][0095]

将上述实施例的防水涂料根据jc/t1066-2008方法测试,本发明的产品检测可以通过,a类标准要求,有害物质释放中无甲醛和乙醛,tvoc(3d)/释放50μg/m3左右,tsvoc/释放30μg/m3左右,结果如表2所示。

[0096]

表2实施例1-5的防水涂料的有害物质释放测试结果

[0097][0098]

由以上数据可知,本发明实施例1-5制得的高耐水型单组分丙烯酸防水涂料具有极低的吸水率与优良的耐水性能,涂料最大程度的提高了乳胶粒之间的交联密度;通过在涂料中添加金属化合物,从而提高涂料的抗氧化性,添加了成膜剂、润湿剂、促进剂、柔软剂,提高涂料与基材表面的粘附强度,使涂料固化后表面依旧光滑,难以破裂,同时具有耐磨性、防刮破和难以脱落,使涂料具有良好的力学强度,形成拉伸强度较高的防水层。本发明的高耐水型单组分丙烯酸防水涂料浸水7天的吸水率小于4%,浸水7天后的湿测物理机械性能保持率大于80%。有效解决了单组分丙烯酸防水涂料耐水性较差,不能应用于游泳

池、景观池等长期浸水环境的问题,其优良的耐水性能完全能够满足gb50108地下防水工程规范的要求。

[0099]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。