1.本实用新型涉及新能源电池模组端部绝缘罩装配领域,尤其涉及一种高强度抗拉撕手胶带。

背景技术:

2.随着燃油汽车尾气排放对大气的污染愈来愈严重且石油资源的短缺,新能源汽车在全国范围内得到大面积的推广使用,新能源汽车已经成为汽车发展行业的趋势。目前国内的新能源汽车的核心是由众多电芯组合一起的电池模组来提供动力,而在模组的端部为了防止电芯之间充放电的时候出现漏电、爬电等危险会组装一个绝缘罩,顾名思义就是一个起绝缘作用的罩子,因为安装在模组的端部,所以这个罩子需要带一个90

°

的折角来扣住电芯端部,之后在大面上涂胶,起到固定和散热的作用,但存在以下缺点:

3.1、由于绝缘罩的材质为pc(一种工程塑料),其韧性好可加工性优越,但是因为韧性强在加工折角时存在反弹,角度会在80-100度之间波动,导致实配扣紧折角后大面会翘起存在间隙,导致后道工序涂胶时胶水会流入间隙,固化后形成的鼓包顶伤电芯;

4.2、端部绝缘罩本身不带有粘性,在未涂胶或胶水固化前可能会产生轻微移动或错位,存在装配不良风险。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种高强度抗拉撕手胶带,提高绝缘罩与电池模组的装配良率。

6.为实现上述技术目的,本实用新型采用的技术方案如下:

7.一种高强度抗拉撕手胶带,包括主体离型层、双面胶层、辅助离型层、硅酮橡胶层和pi抗拉层;

8.所述双面胶层的一面和所述辅助离型层的一面分别叠加于所述主体离型层的两侧;

9.所述硅酮橡胶层和所述pi抗拉层依次叠加且架设在所述双面胶层的另一面和所述辅助离型层的另一面之间。

10.进一步地,所述双面胶层包括依次叠加的第一丙烯酸胶层、双面离型pet层和第二丙烯酸胶层。

11.进一步地,所述第一丙烯酸胶层和所述第二丙烯酸胶层均为经过真空离心震荡处理后的压敏胶系胶水。

12.进一步地,所述双面胶层的厚度为0.047~0.053mm;

13.所述第一丙烯酸胶层和所述第二丙烯酸胶层的厚度为0.018~0.020mm;

14.所述双面离型pet层的厚度为0.011~0.013mm。

15.进一步地,所述双面胶层的平面尺寸为8mm

×

12mm~12mm

×

16mm。

16.进一步地,所述辅助离型层远离所述硅酮橡胶层的一面以及所述主体离型层与所

述双面胶层接触的一面均涂布有硅油。

17.进一步地,所述双面胶层与所述硅酮橡胶层之间还包括一层单面离型pet层;

18.所述单面离型pet层上经过电晕处理的一面与所述硅酮橡胶层接触。

19.进一步地,所述单面离型pet层与所述双面胶层接触的一面涂布有硅油。

20.进一步地,所述单面离型pet层向着所述辅助离型层的方向延伸出所述双面胶层的边缘。

21.进一步地,所述硅酮橡胶层为经过真空离心震荡处理过的硅酮胶系胶水。

22.本实用新型的有益效果在于:本实用新型提供一种高强度抗拉撕手胶带,采用主体离型层、双面胶层、硅酮橡胶层、pi抗拉层和辅助离型层通过叠加的方式构成,首先通过撕开主体离型层将双面胶层的一面贴在绝缘罩上用于与电池模组装配的内侧,然后再利用pi抗拉层的抗撕拉特性将整体胶带绕绝缘罩的边缘弯折到绝缘罩外侧让多出来的硅酮橡胶层与绝缘罩外侧贴合,并通过在硅酮橡胶层与绝缘罩外侧贴合一面的边缘处增加一层辅助离型层,形成一撕手位,可以先将绝缘罩放置在合适位置再通过该辅助离型层撕开硅酮橡胶层和pi抗拉层后露出双面胶层的另一面从而与电池模组进行贴合固定,保证了双面胶层可以与电池模组紧密贴合的同时避免了绝缘罩与电池模组的装配移位,提高了绝缘罩与电池模组的装配良率。

附图说明

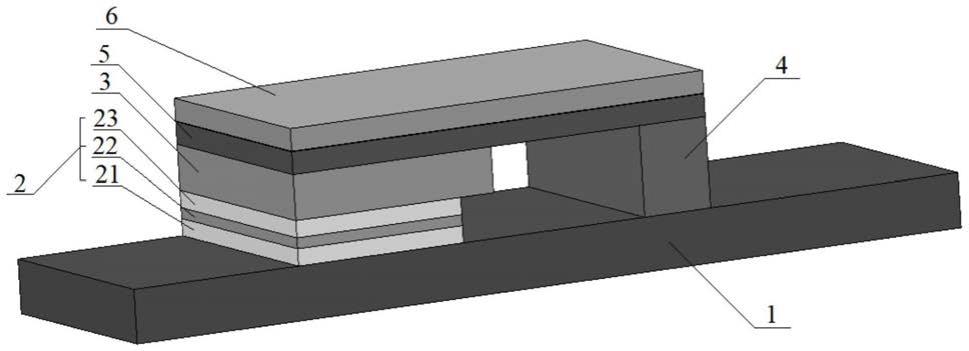

23.图1为本实用新型实施例的一种高强度抗拉撕手胶带的结构示意图;

24.图2为本实用新型实施例的一种高强度抗拉撕手胶带的实际应用示意图;

25.图3为本实用新型实施例的一种高强度抗拉撕手胶带的尺寸示意图。

26.标号说明:

27.1、主体离型层;2、双面胶层;21、第一丙烯酸胶层;22、双面离型pet层;23、第二丙烯酸胶层;3、单面离型pet层;4、辅助离型层;5、硅酮橡胶层;6、pi抗拉层;7、绝缘罩。

具体实施方式

28.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

29.在此之前,为了便于理解本实用新型的技术方案,对于本实用新型中涉及的英文缩写、特定名词等进行说明如下:

30.丙烯酸:一种有机化合物,广泛运用于制造胶粘剂以用于金属、非金属材料的粘接。

31.pet:polyethylene terephthalate,热塑性聚酯或饱和聚酯,俗称涤纶树脂,有良好的力学性能,冲击强度是其他薄膜的3~5倍,耐折性好。

32.硅酮橡胶:由硅酮胶(俗称玻璃胶,一种类似软膏的胶体)接触空气中的水分固化形成的一种坚韧的橡胶类固体。

33.pi:聚酰亚胺薄膜,具有良好性能的薄膜类绝缘材料,常温时拉伸强度大约为100mpa以上,具有很好的抗拉绝缘特性。

34.需要说明的是,本实用新型附图中图1及图2的结构示意图仅表示组成缓冲背胶结

构的各层的连接关系和位置对应关系,图中各层之间的厚度比例及尺寸并不代表实际各层之间的厚度比例,具体各层之间的厚度比例与尺寸以实施例中描述为准。

35.请参照图1至图3,一种高强度抗拉撕手胶带,包括主体离型层、双面胶层、辅助离型层、硅酮橡胶层和pi抗拉层;

36.所述双面胶层的一面和所述辅助离型层的一面分别叠加于所述主体离型层的两侧;

37.所述硅酮橡胶层和所述pi抗拉层依次叠加且架设在所述双面胶层的另一面和所述辅助离型层的另一面之间。

38.由上述描述可知,本实用新型的有益效果在于:采用主体离型层、双面胶层、硅酮橡胶层、pi抗拉层和辅助离型层通过叠加的方式构成,首先通过撕开主体离型层将双面胶层的一面贴在绝缘罩上用于与电池模组装配的内侧,然后再利用pi抗拉层的抗撕拉特性将整体胶带绕绝缘罩的边缘弯折到绝缘罩外侧让多出来的硅酮橡胶层与绝缘罩外侧贴合,并通过在硅酮橡胶层与绝缘罩外侧贴合一面的边缘处增加一层辅助离型层,形成一撕手位,可以先将绝缘罩放置在合适位置再通过该辅助离型层撕开硅酮橡胶层和pi抗拉层后露出双面胶层的另一面从而与电池模组进行贴合固定,保证了双面胶层可以与电池模组紧密贴合的同时避免了绝缘罩与电池模组的装配移位,提高了绝缘罩与电池模组的装配良率。

39.进一步地,所述双面胶层包括依次叠加的第一丙烯酸胶层、双面离型pet层和第二丙烯酸胶层。

40.由上述描述可知,丙烯酸胶层具有很强的粘性,但自身不具备抗拉强度,因此在两层丙烯酸胶层中间增加一层双面离型pet层,以补强增加抗拉强度,使整体双面胶层具有双面粘结的同时也具有较强的抗拉强度。

41.进一步地,所述第一丙烯酸胶层和所述第二丙烯酸胶层均为经过真空离心震荡处理后的压敏胶系胶水。

42.由上述描述可知,丙烯酸胶层在涂布前先进行真空离心震荡,可以使胶水内部无空气与气泡后再均匀涂布在双面离型pet层的两面,确保整体双面胶层具有良好的粘结性。

43.进一步地,所述双面胶层的厚度为0.047~0.053mm;

44.所述第一丙烯酸胶层和所述第二丙烯酸胶层的厚度为0.018~0.020mm;

45.所述双面离型pet层的厚度为0.011~0.013mm。

46.由上述描述可知,限定双面胶层的整体厚度在0.047~0.053mm之间,避免厚度过大造成绝缘罩与电池模组装配时由于双面胶层太厚而使得间隙过大,降低装配良率,同时也避免双面胶层厚度过小而影响粘结效果。

47.进一步地,所述双面胶层的平面尺寸为8mm

×

12mm~12mm

×

16mm。

48.由上述描述可知,限定双面胶层的平面尺寸保证双面胶层在绝缘罩与电池模组之间的粘结面积足够大,确保双面胶层的粘结效果。

49.进一步地,所述辅助离型层远离所述硅酮橡胶层的一面以及所述主体离型层与所述双面胶层接触的一面均涂布有硅油。

50.由上述描述可知,双面胶层与主体离型层粘结的一面涂布有硅油,使主体离型层与双面胶层之间具有一定的离型力,在双面胶层未使用时主体离型层不易脱落,在双面胶层使用时主体离型层又能从双面胶层上顺畅剥落;同时辅助离型层远离硅酮橡胶层,即靠

近主体离型层的一面使用硅油处理,使得主体离型层和辅助离型层之间不会粘结在一起造成整体胶带的使用不便,同时也能使辅助离型层表面光滑,在剥落时手感更好且不会产生纸屑残留。

51.进一步地,所述双面胶层与所述硅酮橡胶层之间还包括一层单面离型pet层;

52.所述单面离型pet层上经过电晕处理的一面与所述硅酮橡胶层接触。

53.由上述描述可知,双面胶层与硅酮橡胶层之间还添加有一层单面离型pet层,能起到保护双面胶层的作用,同时单面离型pet层与硅酮橡胶层接触的一面采用电晕处理,可以和硅酮橡胶层结合的更紧密,在通过辅助离型层撕下硅酮橡胶层的过程中能更容易带动单面离型pet层也一起撕走。

54.进一步地,所述单面离型pet层与所述双面胶层接触的一面涂布有硅油。

55.由上述描述可知,在单面离型pet层与双面胶层接触的一面涂布硅油,使单面离型pet层与双面胶层之间具有一定的离型力,在双面胶未使用时单面离型pet层不易脱落,确保对双面胶层的保护效果,在双面胶层使用时单面离型pet层又能从双面胶层上顺畅剥落。

56.进一步地,所述单面离型pet层向着所述辅助离型层的方向延伸出所述双面胶层的边缘。

57.由上述描述可知,进一步提高对双面胶层的保护效果,且剥落更容易。

58.进一步地,所述硅酮橡胶层为经过真空离心震荡处理过的硅酮胶系胶水。

59.由上述描述可知,硅酮橡胶层在涂布前先经过真空离心震荡处理,使胶水内部无空气或气泡后再涂布在pi抗拉层上,确保粘结性和紧密性。

60.请参照图1和图2,本实用新型的实施例一为:

61.一种高强度抗拉撕手胶带,如图1所示,包括主体离型层1、双面胶层2、辅助离型层4、硅酮橡胶层5和pi抗拉层6。

62.其中,双面胶层2的一面和辅助离型层4的一面分别叠加于主体离型层1的两侧;硅酮橡胶层5和pi抗拉层6依次叠加且架设在双面胶层2的另一面和辅助离型层4的另一面之间。

63.如图2所示为本实施例的一种高强度抗拉撕手胶带的实际应用,在本实施例中,首先将主体离型层1从双面胶层2的一面撕下,将双面胶层2贴在绝缘罩7的内侧,然后将剩余的整体胶带绕绝缘罩7的边缘弯折到绝缘罩7的外侧,将硅酮橡胶层5与绝缘罩7外侧贴合。如图2所示,此时在硅酮橡胶层5与绝缘罩7外侧贴合的一面,硅酮橡胶层5的边缘处的辅助离型层4还未剥落,当需要将绝缘罩7与电池模组进行装配时,即可通过将手放在辅助离型层4形成的撕手位处,撕开辅助离型层4带动整个双面胶层2另一面的硅酮橡胶层5和pi抗拉层6一同剥落下来,即最终只剩下双面胶层2,此时便可将电池模组粘在绝缘罩7内侧的双面胶层2上,实现绝缘罩7与电池模组的装配。即在将绝缘罩7与电池模组进行装配时,可以通过先将绝缘罩7放置在合适的位置后再将辅助离型层4撕开露出双面胶层2的另一面与电池模组进行贴合,保证了双面胶层2可以与电池模组紧密贴合、不会出现翘起现象的同时避免了绝缘罩7与电池模组的装配移位,进一步提高了绝缘罩7与电池模组的装配良率。

64.在本实施例中,采用pi(聚酰亚胺薄膜)作为最外侧进行折弯的抗拉层,在绕绝缘罩7边缘弯折过程中不易被扯断,同时基于pi膜自身的柔软质地,在对折过程中也不会变形,确保了整体胶带的高抗拉强度和绝缘性。

65.另外,在本实施例中,硅酮橡胶层5为经过真空离心震荡处理过的硅酮胶系胶水,由于硅酮橡胶层5是由硅酮胶固化形成,虽然粘结性不会很强,但其作为粘结剂时需要确保良好的自身紧密性,因此需要进行真空离心震荡处理使胶水内部无空气或气泡后再涂布在pi抗拉层6上以确保紧密性;同时,由于硅酮橡胶层5的粘性柔和,不会破坏被粘物,因此在本实用新型中采用硅酮橡胶层5作为弯折后与绝缘罩7外侧贴合的一层胶水,也能在剥离时不会在绝缘罩7表面有残留。

66.请参照图1至图3,本实用新型的实施例二为:

67.一种高强度抗拉撕手胶带,在上述实施例一的基础上,在本实施例中,如图1所示,双面胶层2具体包括依次叠加的第一丙烯酸胶层21、双面离型pet层22和第二丙烯酸胶层23。

68.由于丙烯酸胶层具有很强的粘性,但自身不具备抗拉强度,因此在两层丙烯酸胶层中间增加一层双面离型pet层22,以补强增加抗拉强度,使整体双面胶层2具有双面粘结的同时也具有较强的抗拉强度。

69.其中,第一丙烯酸胶层21和第二丙烯酸胶层23均为经过真空离心震荡处理后的压敏胶系胶水。

70.即在丙烯酸胶层在涂布前先进行真空离心震荡,可以使胶水内部无空气与气泡后再均匀涂布在双面离型pet层22的两面,确保整体双面胶层2具有良好的粘结性。

71.另外,在本实施例中,双面胶层2的厚度为0.050mm,其中,第一丙烯酸胶层21和第二丙烯酸胶层23的厚度为0.019mm,双面离型pet层22的厚度为0.012mm,能够避免整个双面胶层2的厚度过大造成绝缘罩7与电池模组装配时由于双面胶层2太厚而使得间隙过大,降低装配良率,同时也避免双面胶层2厚度过小而影响粘结效果。在其他等同实施例中,双面胶层2的厚度控制在0.047~0.053mm之间、第一丙烯酸胶层21和第二丙烯酸胶层23的厚度控制在0.018~0.020mm之间以及双面离型pet层22的厚度控制在0.011~0.013mm之间即可。

72.另外,如图3所示,在本实施例中,双面胶层2的平面尺寸为10mm*14mm,保证了双面胶层2在绝缘罩7与电池模组之间的粘结面积足够大,确保双面胶层2的粘结效果。在其他等同实施例中,双面胶层2的平面尺寸控制在8mm

×

12mm~12mm

×

16mm之间即可。

73.请参照图1至图3,本实用新型的实施例三为:

74.一种高强度抗拉撕手胶带,在上述实施例一或实施例二的基础上,在本实施例中,如图1或图2所示,双面胶层2与硅酮橡胶层5之间还包括一层单面离型pet层3。

75.即在本实施例中,双面胶层2与硅酮橡胶层5之间还添加有一层单面离型pet层3,能起到保护双面胶层2的作用。

76.其中,单面离型pet层3上经过电晕处理的一面与硅酮橡胶层5接触,单面离型pet层3与双面胶层2接触的一面涂布有硅油。

77.即在本实施例中,单面离型pet层3与硅酮橡胶层5接触的一面采用电晕处理,可以和硅酮橡胶层5结合的更紧密,在通过辅助离型层4撕下硅酮橡胶层5的过程中能更容易带动单面离型pet层3也一起撕走;而在单面离型pet层3与双面胶层2接触的一面涂布硅油,能使单面离型pet层3与双面胶层2之间具有一定的离型力,在双面胶未使用时单面离型pet层3不易脱落从而确保对双面胶层2的保护效果,在双面胶层2使用时单面离型pet层3又能从

双面胶层2上顺畅剥落,其中在本实施例中,单面离型pet层3上硅油的涂布量为5-10g/inch;另外,在本实施例中,单面离型pet层3向着辅助离型层4的方向延伸出双面胶层2的边缘,能够进一步提高对双面胶层2的保护效果,如图3所示,在本实施例中,单面离型pet层3的平面尺寸为12mm*14mm,即略长于双面胶层2。

78.另外,在本实施例中,辅助离型层4远离硅酮橡胶层5的一面以及主体离型层1与双面胶层2接触的一面均涂布有硅油。

79.即同上述的单面离型pet层3一样,在双面胶层2与主体离型层1粘结的一面涂布硅油,能使主体离型层1与双面胶层2之间具有一定的离型力,在双面胶层2未使用时主体离型层1不易脱落,在双面胶层2使用时主体离型层1又能从双面胶层2上顺畅剥落;同时辅助离型层4远离硅酮橡胶层5,即靠近主体离型层1的一面使用硅油处理,使得主体离型层1和辅助离型层4之间不会粘结在一起造成整体胶带的使用不便,同时也能使辅助离型层4表面光滑,在剥落时手感更好且不会产生纸屑残留。其中,由于主体离型层1与双面胶层2之间的硅油需要具有一定的离型力,因此,主体离型层1与双面胶层2之间的硅油的涂布量为2-7g/inch;而辅助离型层4上涂布的硅油只需按照实际需要轻薄地涂布一层使其具有光滑的效果即可,对涂布量可不作要求。

80.综上所述,本实用新型提供的一种高强度抗拉撕手胶带及电池包,采用主体离型层、双面胶层、单面离型pet层、硅酮橡胶层、pi抗拉层和辅助离型层通过叠加的方式构成,其中双面胶层由两面的丙烯酸胶层中间夹着一层双面离型pet层构成,能够确保双面胶层的双面粘结效果的同时,具有一定的抗拉强度。本实用新型首先通过撕开主体离型层将双面胶层的一面贴在绝缘罩上用于与电池模组装配的内侧,然后再利用pi抗拉层的抗撕拉特性将整体胶带绕绝缘罩的边缘弯折到绝缘罩外侧让多出来的硅酮橡胶层与绝缘罩外侧贴合,并通过在硅酮橡胶层与绝缘罩外侧贴合一面的边缘处增加一层辅助离型层,形成一撕手位,可以先将绝缘罩放置在合适位置再通过该辅助离型层撕开硅酮橡胶层和pi抗拉层后露出双面胶层的另一面从而与电池模组进行贴合固定,保证了双面胶层可以与电池模组紧密贴合的同时避免了绝缘罩与电池模组的装配移位,也避免了双面胶层的翘起现象,整体提高了绝缘罩与电池模组的装配良率。

81.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。