1.本发明涉及吸光材料技术领域,尤其涉及一种耐高温吸光涂层及其制备方法。

背景技术:

2.吸光材料或吸光涂层对于提升航天光学仪器灵敏度极其重要。我们常认为太空是黑暗的,但实际上它明亮得令人难以置信,地球和月亮产生反射光,相比之下其他星星就显得相当昏暗,当航天卫星上的星体跟踪定位器在观察超远星体时,非目标星体发出光线会照射到镜筒内部,由于表面具有一定的反射率,光线经多次反射后就可能会进入到探测器中,对目标星体的成像造成干扰。因此,在高灵敏度光学镜筒等部位需要涂覆高吸收率、低反射率的吸光涂料,吸收杂散光,以提高光学装置的精度。

3.目前,国内主要的商用吸光涂层包括无机和有机两种,其中有机吸光涂层主要使用炭黑作为黑色颜料对光进行吸收,使用树脂作为基体或粘结剂,使用各种助剂增加黑漆的分散、施工性能,通常这类有机涂层的耐温范围在200~250℃;无机吸光涂层以铝阳极氧化发黑为主,这类涂层的服役温度在250℃以内,高于250℃服役时非常不稳定,常发生变色、剥离等问题。但某些特定的实际应用场景会对涂层的耐温性能提出更高的要求,如400℃附近温度区域。

4.聚酰亚胺材料在电子电路、航空航天、新能源等领域应用广泛。通常聚酰亚胺树脂是通过对芳香族二酐和芳香族二胺或芳香族二异氰酸酯进行溶液聚合制备聚酰胺酸衍生物之后,在高温下通过闭环脱水,并进行酰亚胺化而制成的耐高温树脂,它本身具有良好的耐高温、高机械强度、低热膨胀系数、耐辐照等性能。随着技术的更新、需求的更新,聚酰亚胺材料呈现出多功能化、精细化的发展趋势,开发聚酰亚胺基的高吸光率材料或涂层在航空航天领域具有巨大的应用前景。

5.公开号为cn103276377a的中国专利文献中公开了一种具有纳米孔结构的超黑涂层制备方法,该发明将金属基体材料前处理后放入化学镀液中施镀,使金属基体材料表面沉积镍磷碳合金镀层;化学镀液由硫酸镍、次亚磷酸钠、缓冲剂、络合剂和炭黑组成,炭黑的粒径为20~60nm;最后再用刻蚀酸液对金属基体材料表面镍磷碳合金镀层进行化学刻蚀。该发明制备的超黑涂层具有微米锥形孔复合纳米孔的结构,在400~2000nm光线波长范围内,对光线的反射率小于0.12%,吸光性能好。

6.公开号为cn112337767a的中国专利文献中公开了一种太阳能吸光涂层及其制备方法,该发明将fe盐、ni盐、co盐混合并溶解于无水乙醇中,搅拌制备成溶胶;在溶胶中加入粘度调节剂后,涂覆于基板表面;将基板表面膜层烘干,再煅烧形成太阳能吸光涂层。该吸光涂层制备方法简单,对基板表面要求低,制得的吸光涂层具有好的耐高温性,在500℃条件下连续工作24h仍然保持良好的吸光度。

7.公开号为cn106800313a的中国专利文献中公开了一种钴铁尖晶石型棕黑色纳米陶瓷颜料的合成及在制备太阳能吸光涂层中的应用,该发明以过渡金属钴盐、过渡金属铁盐、络合剂、酯化剂、分散剂为原料制备得到组分均匀、纯度高、晶型结构较好的cofe2o4尖晶

石型纳米陶瓷颜料,再将该cofe2o4尖晶石型纳米陶瓷颜料与有机粘结剂、有机溶剂混合,球磨分散后喷涂到金属基材上,制得棕黑色陶瓷太阳能吸光涂层。

技术实现要素:

8.本发明提供了一种耐高温吸光涂层的制备方法,简单高效、成本低、适合大尺寸工件、便于大规模生产,制得的耐高温吸光涂层具有微纳多孔结构,与基体的结合力好,吸光性能优异且力学性能良好,在光学、导航等领域具有广泛的应用前景。

9.具体采用的技术方案如下:

10.一种耐高温吸光涂层的制备方法,包括以下步骤:

11.(1)将纳米碳材料、表面改性剂、消光材料、芳香族二胺和芳香族二酐分散于有机溶剂中制备复合悬浮液;

12.(2)基体清洁后进行表面粗化处理;

13.(3)将步骤(1)的复合悬浮液通过气雾喷涂或涂刷方式沉积至步骤(2)处理后的基体上,加热固化制得所述的耐高温吸光涂层。

14.纳米碳材料具有优异的吸光性能,消光材料对涂层镜面反射性能具有关键的减反作用,芳香族二胺和芳香族二酐反应得到的聚酰胺酸树脂具有耐高温、高机械强度、低热膨胀系数、耐辐照等优异性能,此外,表面改性剂的添加可促进纳米碳材料在有机溶剂中的均匀分散,本发明结合了纳米碳材料、消光材料优异的光学性能和聚酰胺酸树脂的耐高温性能、高机械强度、粘结作用等,制备得到所述的耐高温吸光涂层。

15.优选的,所述的复合悬浮液中,以有机溶剂的体积计,纳米碳材料的加入量为0.5~3g/100ml,表面改性剂的加入量为0~0.08g/100ml,消光材料的加入量为0.5~2g/100ml,芳香族二胺的加入量为5~15g/100ml,芳香族二酐的加入量为7~18.5g/100ml。

16.复合悬浮液的稳定性对涂层的性能具有至关重要的作用,纳米碳材料和吸光材料的含量过高,会使复合悬浮液中的纳米粉末团聚明显,导致复合悬浮液均匀性和稳定性较差,同时过高的固含量会降低芳香族二胺和芳香族二酐生成的聚酰亚胺的粘结作用,造成涂层力学性能差、掉粉等问题,控制涂层中纳米碳材料、消光材料、聚酰亚胺三者在合理的范围内,能够保证涂层兼顾良好的吸光性能和良好的力学性能。

17.所述的纳米碳材料为管状纳米碳材料和/或球状纳米碳材料;所述的管状纳米碳材料包括多壁碳纳米管;所述的球状纳米碳材料包括富勒烯或空心碳球;所述的多壁碳纳米管的长度为20~30μm,直径为5~40nm;所述的富勒烯和空心碳球的平均粒径均为5~50nm。

18.进一步优选的,所述的纳米碳材料为管状纳米碳材料和球状纳米碳材料,其中,管状纳米碳材料与球状纳米碳材料的质量比为1:1.4~4。当选用管状纳米碳材料复合球状纳米碳材料时,加热固化形成的涂层具有更好的微纳多孔结构,吸光性能更好。

19.所述的表面改性剂包括聚乙烯吡咯烷酮、硅烷偶联剂或聚乙二醇。表面改性剂的加入,利于纳米碳材料在溶剂中的均匀分散。

20.所述的消光材料包括二氧化硅、硬脂酸铝和滑石粉中的至少一种,平均粒径为1~10μm。

21.所述的芳香族二胺为4,4'

‑

二氨基二苯醚、3,4'

‑

二氨基二苯醚、3,3'

‑

二氨基二苯

醚和苯二胺中的至少一种。

22.所述的芳香族二酐为均苯四甲酸酐、3,3',4,4'

‑

二苯醚四羧酸二酐、2,3,3',4'

‑

联苯四羧酸二酐和2,3,3',4'

‑

二苯甲酮四羧酸二酐中的至少一种。

23.所述的有机溶剂为n,n

‑

二甲基乙酰胺、n,n

‑

二甲基甲酰胺、n

‑

甲基

‑2‑

吡咯烷酮、n,n

‑

二乙基乙酰胺和n,n

‑

二乙基甲酰胺中的至少一种。

24.优选的,所述的复合悬浮液的制备工艺为:将纳米碳材料、表面改性剂和消光材料分散于有机溶剂中形成均匀的混合液,再加入芳香族二胺、芳香族二酐,充分溶解后,形成复合悬浮液。

25.进一步优选的,利用高频超声仪对混合液进行高频超声使其分散均匀,高频超声频率为20~25khz,功率为500~750w,时间为10~30min。

26.所述的基体包括金属材料、高分子材料、碳基材料或玻璃。

27.优选的,所述的基体包括钛及其合金、铝及其合金、镁合金、不锈钢、聚醚醚酮(peek)、聚酰亚胺、柯伐合金或碳纤维。

28.所述的表面粗化处理为喷砂、车螺纹、滚花或电拉毛。

29.优选的,步骤(1)的复合悬浮液通过气雾喷涂沉积至步骤(2)处理后的基体上,所述的气雾喷涂参数为:气压0.2~0.4mpa,喷涂距离100~300mm,喷枪速度50~400mm/s,喷涂次数5~20次。通过调整复合悬浮液中纳米碳材料的种类及比例,并结合相适应的喷涂工艺参数,可使悬浮液中各组分协同作用,使涂层具有微纳多孔结构,同时兼具良好力学性能。

30.优选的,所述的加热固化工艺为三阶段保温固化,第一阶段保温固化参数为:80~150℃,0.5~1h;第二阶段保温固化参数为:200~270℃,0.5~1h;第三阶段保温固化参数为:300~400℃,0.5~1h。根据芳香族二胺和芳香族二酐的种类及比例,结合加热固化工艺参数的调整和优化,可使聚胺化过程充分,使涂层力学性能提升。

31.本发明还提供了所述的耐高温吸光涂层的制备方法制备得到的耐高温吸光涂层。

32.优选的,所述的耐高温吸光涂层的厚度为10~200μm。涂层厚度决定涂层功能及其力学性能,涂层厚度过薄,不能使涂层完全覆盖基体,且涂层不连续,无法实现涂层吸光功能;涂层厚度过厚,则会显著降低涂层与基体结合强度,易发生剥离、脱落等问题。

33.与现有技术相比,本发明的有益效果在于:

34.(1)本发明方法制备的耐高温吸光涂层具备微纳米结构,且具备微纳多孔形貌,比表面积大,利于发挥其吸收/消除杂散光的作用,与基体的结合力良好。

35.(2)本发明方法制备的耐高温吸光涂层主要成分为耐高温树脂,相比于目前常规的有机黑漆和无机吸光涂层,在具有良好吸光率的同时,兼具优异的耐高温性能,吸光率达到95%以上,反射率均在5%以下,可耐400℃的高温。

36.(3)本发明方法具有制备工艺简单、成本低、适合大尺寸工件、吸光性能优越等优点,在光学、导航等领域具有良好的应用价值和市场前景。

附图说明

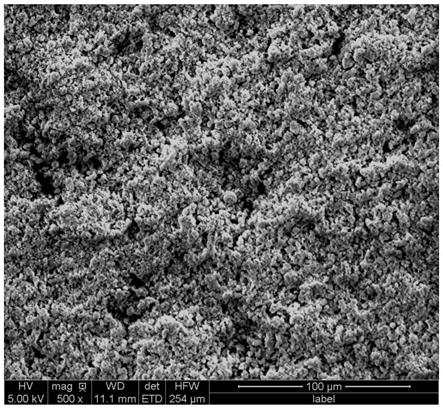

37.图1是实施例1制得的耐高温吸光涂层表面微观形貌图。

38.图2是实施例1制得的耐高温吸光涂层吸光率图。

39.图3是实施例2制得的耐高温吸光涂层吸光率图。

40.图4是实施例3制得的耐高温吸光涂层吸光率图。

41.图5是实施例4制得的耐高温吸光涂层吸光率图。

42.图6是实施例5制得的耐高温吸光涂层吸光率图。

具体实施方式

43.下面结合附图与实施例,进一步阐明本发明。应理解,这些实施例仅用于说明本发明,而不用于限制本发明的范围。

44.实施例1

45.本实施例中,基体选用厚度为2mm的不锈钢,在该基体上制备所述的耐高温吸光涂层的流程如下:

46.(1)向容器中加入100ml n,n

‑

二甲基乙酰胺、0.5g多壁碳纳米管、1.5g富勒烯、1g二氧化硅、0.08g聚乙烯吡咯烷酮,利用高频超声仪高频超声20min,功率750w,频率20khz下得到均匀的混合液,其中,多壁碳纳米管长度为20~30μm,直径为5~10nm,富勒烯的平均粒径为5~10nm,二氧化硅平均尺寸为10μm;再向均匀的混合液中依次加入8.5g4,4'

‑

二氨基二苯醚、10g均苯四甲酸酐磁力搅拌30min,得到稳定分散的复合悬浮液;

47.(2)将基体依次用酒精、丙酮清洗数次去除油污,然后使用64目棕刚玉砂对基体表面进行喷砂处理;

48.(3)将步骤(1)的复合悬浮液通过气雾喷涂方式沉积至步骤(2)处理后的基体上,加热固化制得所述的耐高温吸光涂层。其中,气雾喷涂参数为气压0.4mpa,喷涂距离150mm,喷枪速度200mm/s,喷涂次数10次;加热固化的参数为150℃保温1h,225℃保温1h,300℃保温1h。

49.对本实施例制得的耐高温吸光涂层的表面进行形貌分析,结果如图1所示,该耐高温吸光涂层表面为微纳米多孔形貌,比表面积大,有利于其发挥吸收/消除杂散光的作用,其在不同波长下的吸光率数据图如图2所示。

50.实施例2

51.本实施例中,基体选用厚度为2mm的ti6al4v,在该基体上制备所述的耐高温吸光涂层的流程如下:

52.(1)向容器中加入100ml n,n

‑

二甲基乙酰胺、0.5g多壁碳纳米管、0.75g空心碳球、1g二氧化硅、0.08g聚乙烯吡咯烷酮,利用高频超声仪高频超声20min,功率750w,频率20khz下得到均匀的混合液,其中,多壁碳纳米管长度为20~30μm,直径为5~10nm,空心碳球颗粒平均尺寸为5~20nm,二氧化硅平均尺寸为10μm;再向均匀的混合液中依次加入10g 4,4'

‑

二氨基二苯醚、10g均苯四甲酸酐磁力搅拌30min,得到稳定分散的复合悬浮液;

53.(2)将基体依次用酒精、丙酮清洗数次去除油污,然后使用64目棕刚玉砂对基体表面进行喷砂处理;

54.(3)将步骤(1)的复合悬浮液通过气雾喷涂方式沉积至步骤(2)处理后的基体上,加热固化制得所述的耐高温吸光涂层。其中,气雾喷涂参数为气压0.4mpa,喷涂距离200mm,喷枪速度200mm/s,喷涂次数10次;加热固化的参数为150℃保温1h,225℃保温1h,300℃保温1h。

55.本实施例制得的耐高温吸光涂层在不同波长下的吸光率数据图如图3所示。

56.实施例3

57.本实施例中,基体选用厚度为2mm的铝合金,在该基体上制备所述的耐高温吸光涂层的流程如下:

58.(1)向容器中加入100ml n,n

‑

二甲基甲酰胺、1.5g多壁碳纳米管、2g二氧化硅,利用高频超声仪高频超声10min,功率750w,频率20khz下得到均匀的混合液,其中,多壁碳纳米管长度为20~30μm,直径为5~10nm,二氧化硅平均尺寸为10μm;再向均匀的混合液中依次加入12g 4,4'

‑

二氨基二苯醚、13g均苯四甲酸酐磁力搅拌30min,得到稳定分散的复合悬浮液;

59.(2)将基体依次用酒精、丙酮清洗数次去除油污,然后使用64目棕刚玉砂对基体表面进行喷砂处理;

60.(3)将步骤(1)的复合悬浮液通过气雾喷涂方式沉积至步骤(2)处理后的基体上,加热固化制得所述的耐高温吸光涂层。其中,气雾喷涂参数为气压0.3mpa,喷涂距离200mm,喷枪速度100mm/s,喷涂次数10次;加热固化的参数为100℃保温1h,200℃保温1h,350℃保温1h。

61.本实施例制得的耐高温吸光涂层在不同波长下的吸光率数据图如图4所示。

62.实施例4

63.本实施例中,基体选用厚度为2mm的不锈钢,在该基体上制备所述的耐高温吸光涂层的流程如下:

64.(1)向容器中加入100ml n

‑

甲基吡咯烷酮、0.5g多壁碳纳米管、1g富勒烯、2g二氧化硅,高频超声10min,利用高频超声仪高频超声10min,功率750w,频率20khz下得到均匀的混合液,其中,多壁碳纳米管长度为20~30μm,直径为5~10nm,富勒烯平均尺寸为5~10nm,二氧化硅平均尺寸为10μm;再向均匀的混合液中依次加入6.8g苯二胺、18.5g3,3',4,4'

‑

二苯醚四羧酸二酐磁力搅拌30min,得到稳定分散的复合悬浮液;

65.(2)将基体依次用酒精、丙酮清洗数次去除油污,然后使用64目棕刚玉砂对基体表面进行喷砂处理;

66.(3)将步骤(1)的复合悬浮液通过气雾喷涂方式沉积至步骤(2)处理后的基体上,加热固化制得所述的耐高温吸光涂层。其中,气雾喷涂参数为气压为0.4mpa,喷涂距离200mm,喷枪速度100mm/s,喷涂次数10次;加热固化的参数为150℃保温1h,250℃保温1h,350℃保温1h。

67.本实施例制得的耐高温吸光涂层在不同波长下的吸光率数据图如图5所示。

68.实施例5

69.本实施例中,基体选用厚度为2mm的peek,纳米碳材料为1.5g富勒烯,溶剂为100ml n,n

‑

二甲基乙酰胺。其他参数和方法与实施例1相同,得到耐高温吸光涂层。

70.本实施例制得的耐高温吸光涂层在不同波长下的吸光率数据图如图6所示。

71.样品分析

72.实施例1~5制得的耐高温吸光涂层,厚度均约为40μm,使用紫外可见近红外分光光度计测量涂层反射率,测量波长范围在200~2500nm,因涂层及基材透光率为0,因此吸光率=1

–

反射率。实施例1~5的耐高温吸光涂层在不同波长下的吸光率数据图如图2~6所

示,实验数据如表1所示。

73.表1实施例1~5制备的耐高温吸光涂层的吸光率及反射率数据

74.序号实施例1实施例2实施例3实施例4实施例5吸光率%97.4396.9496.8796.6196.60反射率%2.573.063.133.393.40

75.由表1测试结果表明,本发明制备的耐高温吸光涂层吸收率均在95%以上,反射率均在5%以下,满足相关光学领域的需求。其中实施例1制备的耐高温吸光涂层反射率最低,仅为2.57%。

76.将实施例1~5制得的耐高温吸光涂层,厚度约为40μm,参考标准《gbt9286

‑

1998色漆和清漆的划痕试验》,利用百格测试仪对涂层进行划格,之后利用3m600胶带黏附于百格中,并快速拉起3m胶带,观察涂层脱落数量,表征涂层结合力。实验结果表明,本发明制得的耐高温吸光涂层被胶带黏起的数量依照百格的百分比≤5%,具有良好的涂层结合力。

77.利用马弗炉测试实施例1~5制得的耐高温吸光涂层的耐温性能,加热温度为400℃,保温时间为1h。实验结果表明,涂层未发生明显的起皮、剥离、粉化、变色等失效现象,说明涂层具备良好的耐400℃高温性能。

78.因此,本发明制得的耐高温吸光涂层的耐温性优于现有常规的有机黑漆、无机铝阳极氧化发黑工艺,且吸收率普遍在95%以上,满足相关光学仪器吸光率要求,在光学、导航等需要耐高温且良好吸光率的涂层领域具有良好的应用价值和市场前景。

79.以上所述的实施例对本发明的技术方案进行了详细说明,应理解的是以上所述的仅为本发明的具体实施例,并不用于限制本发明,凡在本发明的原则范围内所做的任何修改、补充或类似方式替代等,均应包含在本发明的保护范围之内。