1.本发明涉及水性环氧胶技术领域,尤其涉及一种绝缘、耐电压水性环氧胶及其制备方法。

背景技术:

2.环氧树脂胶具有绝缘性高,结构强度大和密封性能好等许多独特的优点,已在高低压电器、电机和电子元器件的绝缘及封装上得到广泛应用,发展很快。主要用于电器、电机绝缘封装件的浇注。如电磁铁、接触器线圈、互感器、干式变压器等高低压电器的整体全密封绝缘封装件的制造。在电器工业中得到了快速发展,从常压浇注、真空浇注已发展到自动压力凝胶成型。由于它的性能优越,大有取代传统的金属、陶瓷和玻璃封装的趋势。环氧层压塑料在电子、电器领域应用甚广。其中环氧覆铜板的发展尤其迅速,已成为电子工业的基础材料之一。

3.随着社会的发展,人类对生存环境的保护意识也不断提高,对于电子行业来说,已逐渐增加了许多卫生、环保、劳动保护等方面的要求和制约条件,大家绿色生产意识在进一步加强。特别是美国、日本和欧盟等西方国家的采购商已经给供应商明确提出使用环保型绝缘胶的要求。因此,努力开发和应用环保型水性绝缘胶已势在必行。水性环氧胶就是基于油性环氧胶对于环保要求开发的项目。然而现有的水性环氧胶存在耐电压、耐磨、耐热、耐腐蚀性不足,附着不良等问题。

技术实现要素:

4.针对背景技术中存在的问题,提出一种绝缘、耐电压水性环氧胶及其制备方法。本发明所用材料为水性制作技术,具有voc含量低的特点,满足环保要求。功能性强,满足阻燃、耐磨、绝缘、耐电压等测试要求。组分一、组分二现用现混,混合后有3

‑

4小时的使用时间,满足施工要求,同时也保证其工作性能。

5.本发明提出一种绝缘、耐电压水性环氧胶,由组分一、组分二和蒸馏水按照60:10:30的比例混合、固化形成;组分一包括水性环氧树脂乳液30

‑

70%、粉体半成品40

‑

80%、助剂1

‑

10%、色浆1

‑

5%和蒸馏水20

‑

50%;组分二为改性铵水性环氧固化剂。

6.优选的,水性环氧树脂乳液由固体环氧树脂、丙二醇甲醚、固体乳化剂和蒸馏水乳化而成;固体环氧树脂为双酚a缩水甘油醚酚醛环氧树脂,环氧当量180

‑

190。

7.优选的,每份水性环氧树脂乳液包括196份的固体环氧树脂、32份的丙二醇甲醚、24份的固体乳化剂和148份的蒸馏水,制备工艺包括:将固体环氧树脂、丙二醇甲醚、固体乳化剂加入烧瓶中,保存130℃以下至完全溶解;将完全溶解的物料放入60℃恒温浴中冷却,同时以1500rpm的速度进行高速分散;按照3小时滴加结束的工艺缓慢滴加蒸馏水,滴加过程中需根据粘度上升调节分散转速,直到相转变点停止滴加,并保持相同转速分散1小时;降低分散转速,保证充分混合即可。并同时将剩余的蒸馏水在45分钟内加入,搅拌均匀;冷却至常温保存。

8.优选的,粉体半成品的制备原料包括水性环氧树脂乳液、丙二醇甲醚、纳米级别云母粉、纳米级别玻璃微珠、亲水性二氧化硅粉末、纳米级钙和分散剂;以上粉体在使用前需要做表面处理。

9.优选的,每份粉体半成品的制备原料包括55份的水性环氧树脂乳液、6.8份的丙二醇甲醚、12份的纳米级别云母粉、5份的纳米级别玻璃微珠、0.1份的亲水性二氧化硅粉末、21份的纳米级钙和0.1份的分散剂,制备工艺包括:将30%的水性环氧树脂乳液加入搅拌罐,在300r/min搅拌状态下加入分散剂和丙二醇甲醚,分散5

‑

10min;在300r/min状态下加入亲水性二氧化硅粉末、纳米钙、纳米级别玻璃微珠,然后以500r/min搅拌10

‑

20min;在300r/min状态下加入纳米云母粉和剩下的水性环氧树脂乳液,然后以300r/min搅拌10

‑

20min。

10.优选的,粉体半成品的制备过程中,全程开启循环冷却水,控制温度不超过40℃。

11.优选的,助剂包括ph调整助剂、阻燃剂、增稠剂、水性消泡剂和附着力促进剂;其中水性消泡剂为tego foamex 825;ph调整助剂为陶氏化学的amp

‑

95;附着力促进剂为硅氧烷偶联剂;阻燃剂为磷氮系液体型;增稠剂为非离子型疏水改性聚氨酯流变增稠剂。

12.优选的,色浆为耐高温的无机颜料,使用前用乳液进行研磨和表面处理,细度为纳米级别。

13.本发明提供了一种绝缘、耐电压水性环氧胶的制备方法,步骤如下:

14.s1、取水性环氧树脂乳液加入搅拌罐,在300r/min搅拌状态下加入粉体半成品和色浆,分散10

‑

20min;

15.s2、在300r/min状态下加入阻燃剂和增稠剂,然后500r/min搅拌分散5

‑

10min;

16.s3、在常温条件下静置混合液体120min,再在300r/min搅拌状态下依次加入附着力促进剂、水性消泡剂、ph调整助剂,然后500r/min搅拌分散20

‑

30min,制备得到组分一;全程开启循环冷却水,控制温度不超过40℃;

17.s4、组份一、组份二和去离子水按照60:10:30的比例现用现混,搅拌均匀,用200目筛过滤。

18.本发明提供了一种绝缘、耐电压水性环氧胶的应用为用刷子涂在经过表面处理的马口铁上,先烘烤80℃

×

1h,再烘烤130℃

×

6h。

19.与现有技术相比,本发明具有如下有益的技术效果:

20.本发明所用材料为水性制作技术,具有voc含量低的特点,满足环保要求。功能性强,满足阻燃、耐磨、绝缘、耐电压等测试要求。组分一、组分二现用现混,混合后有3

‑

4小时的使用时间,满足施工要求,同时也保证其工作性能。

具体实施方式

21.实施例一

22.本发明提出的一种绝缘、耐电压水性环氧胶,由组分一、组分二和蒸馏水按照60:10:30的比例混合、固化形成;组分一包括水性环氧树脂乳液30

‑

70%、粉体半成品40

‑

80%、助剂1

‑

10%、色浆1

‑

5%和蒸馏水20

‑

50%;组分二为改性铵水性环氧固化剂。

23.进一步的,水性环氧树脂乳液由固体环氧树脂、丙二醇甲醚、固体乳化剂和蒸馏水乳化而成;固体环氧树脂为双酚a缩水甘油醚酚醛环氧树脂,环氧当量180

‑

190。

24.进一步的,粉体半成品的制备原料包括水性环氧树脂乳液、丙二醇甲醚、纳米级别云母粉、纳米级别玻璃微珠、亲水性二氧化硅粉末、纳米级钙和分散剂;以上粉体在使用前需要做表面处理。

25.进一步的,助剂包括ph调整助剂、阻燃剂、增稠剂、水性消泡剂和附着力促进剂;其中水性消泡剂为tego foamex 825;ph调整助剂为陶氏化学的amp

‑

95;附着力促进剂为硅氧烷偶联剂;阻燃剂为磷氮系液体型;增稠剂为非离子型疏水改性聚氨酯流变增稠剂。

26.进一步的,色浆为耐高温的无机颜料,使用前用乳液进行研磨和表面处理,细度为纳米级别。

27.实施例二

28.本实施例中,每份水性环氧树脂乳液包括196份的固体环氧树脂、32份的丙二醇甲醚、24份的固体乳化剂和148份的蒸馏水,制备工艺包括:将固体环氧树脂、丙二醇甲醚、固体乳化剂加入烧瓶中,保存130℃以下至完全溶解;将完全溶解的物料放入60℃恒温浴中冷却,同时以1500rpm的速度进行高速分散;按照3小时滴加结束的工艺缓慢滴加蒸馏水,滴加过程中需根据粘度上升调节分散转速,直到相转变点停止滴加,并保持相同转速分散1小时;降低分散转速,保证充分混合即可。并同时将剩余的蒸馏水在45分钟内加入,搅拌均匀;冷却至常温保存。

29.实施例三

30.本实施例中,每份粉体半成品的制备原料包括55份的水性环氧树脂乳液、6.8份的丙二醇甲醚、12份的纳米级别云母粉、5份的纳米级别玻璃微珠、0.1份的亲水性二氧化硅粉末、21份的纳米级钙和0.1份的分散剂,制备工艺包括:将30%的水性环氧树脂乳液加入搅拌罐,在300r/min搅拌状态下加入分散剂和丙二醇甲醚,分散5

‑

10min;在300r/min状态下加入亲水性二氧化硅粉末、纳米钙、纳米级别玻璃微珠,然后以500r/min搅拌10

‑

20min;在300r/min状态下加入纳米云母粉和剩下的水性环氧树脂乳液,然后以300r/min搅拌10

‑

20min。粉体半成品的制备过程中,全程开启循环冷却水,控制温度不超过40℃。

31.实施例四

32.本发明提供了一种绝缘、耐电压水性环氧胶的制备方法,步骤如下:

33.s1、取水性环氧树脂乳液加入搅拌罐,在300r/min搅拌状态下加入粉体半成品和色浆,分散10

‑

20min;

34.s2、在300r/min状态下加入阻燃剂和增稠剂,然后500r/min搅拌分散5

‑

10min;

35.s3、在常温条件下静置混合液体120min,再在300r/min搅拌状态下依次加入附着力促进剂、水性消泡剂、ph调整助剂,然后500r/min搅拌分散20

‑

30min,制备得到组分一;全程开启循环冷却水,控制温度不超过40℃;

36.s4、组份一、组份二和去离子水按照60:10:30的比例现用现混,搅拌均匀,用200目筛过滤。

37.实施例四

38.本发明提供了一种绝缘、耐电压水性环氧胶的应用为用刷子涂在经过表面处理的马口铁上,先烘烤80℃

×

1h,再烘烤130℃

×

6h。

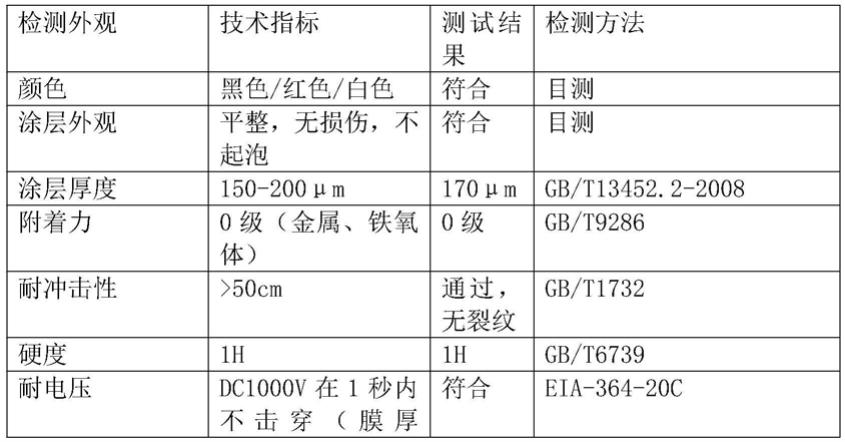

39.本发明制备得到的成品环氧值为0.3

‑

0.35;固含为50%;粘度(cps@25℃)为5000

‑

8000。固化后涂膜的性能在实际应用中的检测结果见表1:

[0040][0041][0042]

表1

[0043]

本发明所用材料为水性制作技术,具有voc含量低的特点,满足环保要求。功能性强,满足阻燃、耐磨、绝缘、耐电压等测试要求。组分一、组分二现用现混,混合后有3

‑

4小时的使用时间,满足施工要求,同时也保证其工作性能。

[0044]

上面对本发明的实施方式作了详细说明,但是本发明并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本发明宗旨的前提下还可以作出各种变化。