1.本发明涉及涂料技术领域,更具体的是涉及一种用于金属表面的高附着力的中涂涂料。

背景技术:

2.中间涂层又称二道底漆、二道浆等。被涂物在涂好底漆、补完腻子之后,经砂纸打磨平整,在涂装面漆之前,通常要涂一道过渡层就是中间涂层。中涂层的主要作用是填平和覆盖腻子表面、漆膜表面的砂眼、砂痕、针孔、麻点等缺陷,可进一步提高面漆涂层的鲜艳性和丰满度,提高装饰性,增加涂层厚度,提高耐水性。

3.溶剂型的涂料,挥发性有机物质含量高,不满足现今社会对环保的需求,我国政府对涂料应用中释放的挥发性有机化合物提出严格的限制要求,涂料通常由树脂化合物、小分子添加剂、功能性助剂和有机溶剂等组成,大多情况下,使用溶剂来降低树脂的粘度并增加涂料的浸润性以达到更强的粘附力,而常用溶剂如甲苯、二甲苯等多数属于易挥发性有机溶剂,在涂料进行干燥和固化时通常被释放到空气中,不仅影响环境,也会对人、畜等造成危害。目前有效的改进方案是以水性涂料、高固含涂料等环保型涂料来取代传统的有机溶剂型涂料,其中水性涂料主要以水为溶剂或分散剂,减少甚至避免了有机溶剂的使用,可以大幅度地降低易挥发性有机物质的排放。

4.虽然水性涂料对施工要求低,也在工业上得到广泛的应用,但水性涂料的应用性能仍然需要完善,传统的中涂涂料对金属表面的附着力较低,因此有必要提供一种用于金属表面的高附着力的中涂涂料。

技术实现要素:

5.本发明的目的是为了解决以上现有技术的不足,提供一种用于金属表面的高附着力的中涂涂料。

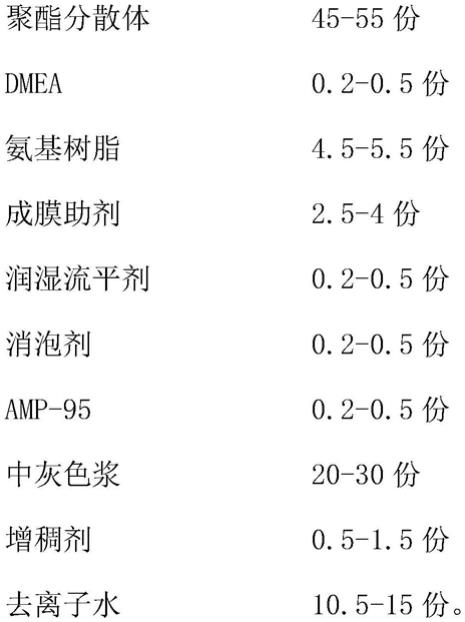

6.一种用于金属表面的高附着力的中涂涂料,中涂涂料包括如下重量份数的各组分:

[0007][0008]

优选的,所述的成膜助剂为二丙二醇丁醚。

[0009]

优选的,所述的润湿流平剂为羧甲基纤维素。

[0010]

优选的,所述的消泡剂为乙醇、乳化硅油中的一种或几种。

[0011]

优选的,所述的增稠剂为由单糖及其衍生物等组成,采用树脂类作为溶剂。

[0012]

优选的,所述的中涂涂料的制备方法包括如下步骤:

[0013]

s1、按所述重量份数称取各组分,备用;

[0014]

s2、在无尘的容器中投入聚酯分散体、dmea、氨基树脂,搅拌均匀;

[0015]

s3、保持搅拌的状态,依次加入成膜助剂、润湿流平剂、消泡剂、amp

‑

95、中灰色浆;

[0016]

s4、加入增稠剂、去离子水调整涂料的粘度至合适的施工粘度并高速分散20分钟;

[0017]

s5、用200目过滤网过滤包装。

[0018]

优选的,dmea、润湿流平剂、消泡剂、amp

‑

95之间重量份数的比例是1:1:1:1。

[0019]

有益效果:

[0020]

与传统的中涂涂料相比,本技术中通过优化组分,并添加润湿流平剂、氨基树脂等成分,通过在无尘环境下的均匀搅拌,在通过增稠剂达到合适的粘稠程度,通过该配方与工艺制备的中涂涂层涂料,其与金属表面的底层涂料之间的附着力更佳,可以更好的附着在金属的底层涂料的表面。保证中涂层的膜厚在20

‑

45μm的情况下,仍能处于一个较好的附着情况,从而提升待处理金属零件的表面质量以及涂层耐磨性能。

具体实施方式

[0021]

为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

[0022]

实施例一:

[0023]

本实施例的用于金属表面的高附着力的中涂涂料,由下列重量份的各组分组成:

[0024]

聚酯分散体45份;dmea 0.2份;氨基树脂4.5份;成膜助剂2.5份;润湿流平剂0.2份;消泡剂0.2份;amp

‑

950.2份;中灰色浆20份;增稠剂0.5份;去离子水10.5份。

[0025]

实施例二:

[0026]

本实施例的用于金属表面的高附着力的中涂涂料,由下列重量份的各组分组成:

[0027]

聚酯分散体50份;dmea0.3份;氨基树脂5份;成膜助剂3份;润湿流平剂0.3份;消泡剂0.3份;amp

‑

950.3份;中灰色浆25份;增稠剂1份;去离子水13份。

[0028]

实施例三:

[0029]

本实施例的用于金属表面的高附着力的中涂涂料,由下列重量份的各组分组成:

[0030]

聚酯分散体55份;dmea0.5份;氨基树脂5.5份;成膜助剂4份;润湿流平剂0.5份;消泡剂0.5份;amp

‑

950.5份;中灰色浆30份;增稠剂1.5份;去离子水15份。

[0031]

将上述实施例1

‑

3制备得到的中涂涂料进行固化测试与附着力测试,附着力测试参照的标准为gb/t 9286

‑

1998《色漆和清漆漆膜的划格试验》,具体步骤如下:

[0032]

一、固化测试

[0033]

s1、准备仪器与材料:钢板、脱脂棉、镊子、mibk;

[0034]

s2、正常喷涂中涂漆;

[0035]

s3、将鼓风干燥箱调至80℃范围内,将样板置于干燥箱内,预烘干3

‑

4分钟,将温度升值160℃,保温20分钟;

[0036]

s4、进行固化测试,试板干燥即为固化性好。

[0037]

结果表示:固化测试为合格。

[0038]

二、附着力测试

[0039]

s1、准备仪器与材料:切割工具、软毛刷、3m附着力专用胶带、试板;

[0040]

s2、取复合涂层试板;

[0041]

s3、将样板一面朝上放置在坚硬、平直的物面上,握住切割刀具,使刀垂直于样板表面,均匀施力,以平稳的手法划出平行的6条切割线。相邻两条线之间的间隔为2mm;

[0042]

s4、再与原先切割线成90

°

角垂直交叉划出平行的6条切割线,相邻两条线之间的间隔为2mm,形成网格图形。所有的切割线均需透到底材表面;

[0043]

s5、用软毛刷沿着网格图形的每一条对角线,轻轻的向后扫几次,再向前扫几次;

[0044]

s6、在硬底材的样板上施加胶带,除去胶带最前面一段,然后剪下长约75mm的胶带,将其中心点放在网格上方压平,胶带长度至少超过网格20mm,并确保其与漆膜完全接触;

[0045]

s7、在贴上胶带5min内,拿住胶带悬空的一端,并以与样板表面尽可能成60

°

的角度,在0.5

‑

1.0s内平稳的将胶带撕离,然后目视观察漆膜脱落的现象;

[0046]

s8、在试板表面的三个不同的部位进行试验,记录划格试验等级。

[0047]

结果表示:切口边缘完整光滑、格子边缘没有任何剥落,附着力等级为0级。

[0048]

与传统的中涂涂料相比,本技术中通过优化组分,并添加润湿流平剂、氨基树脂等成分,通过在无尘环境下的均匀搅拌,在通过增稠剂达到合适的粘稠程度,通过该配方与工艺制备的中涂涂层涂料,其与金属表面的底层涂料之间的附着力更佳,可以更好的附着在金属的底层涂料的表面。保证中涂层的膜厚在20

‑

45μm的情况下,仍能处于一个较好的附着

情况,从而提升待处理金属零件的表面质量以及涂层耐磨性能。

[0049]

作为进一步改进,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。