1.本发明涉及抑尘材料技术领域,尤其涉及一种可降解杀菌环保抑尘剂及其制备方法。

背景技术:

2.抑尘剂的发展已有近100年的历史,近年来国内外抑尘剂的研制和开发得到迅速推进,并开始在铁路运输、沙漠(固尘)、城市道路、工地和煤矿开采环境广泛普及。

3.现在固尘剂中因所用原材料不可降解的缘故使用后会对自然环境造成一定的不利影响(污染环境、有碍于植物生长等),且抑尘剂本身容易发霉变质、制备工艺复杂。

4.因此需要一种能够在自然条件下降解、制备过程简单且具备抑菌效果的抑尘剂。

技术实现要素:

5.本技术实施例通过提供一种可降解杀菌环保抑尘剂及其制备方法,解决了现有技术中抑尘剂制备工序复杂、不具备抑菌效果且使用后难以降解的技术问题,实现了抑尘剂制备简单、具备抑菌效果且在自然环境下可降解的技术效果。

6.本技术实施例提供了一种可降解杀菌环保抑尘剂,可降解杀菌环保抑尘剂原材料包括植物胶、羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖、保湿剂和水;所述的植物胶为田菁胶、瓜尔胶、胡麻胶和/或香豆胶;组分中壳聚糖起到抑菌的作用;所述的保湿剂为多元醇;原材料中植物胶、羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖、保湿剂和水的重量比分别为:植物胶20% -30%、羟甲纤维素5% -10%、羟丙甲基纤维素5% -10%、预糊化淀粉15% -30%、壳聚糖5% -10%、保湿剂10% -30%、水30% -50%。

7.一种抑尘剂的制备方法,用于制备权利要求1所述的可降解杀菌环保抑尘剂;制备方法步骤为:(1)将植物胶与水通过混合设备按比例均匀混合;(2)将羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖和保湿剂预制成粉后加入混合设备,利用混合设备均匀混合;(3)将步骤(2)中的固体混合物通过混合设备混入步骤(1)中制备的流体混合物,并搅拌均匀,制出抑尘剂浓缩液。

8.优选的固体原料的放入顺序依次为:预糊化淀粉、羟甲纤维素、壳聚糖、羟丙甲基纤维素和保湿剂。

9.优选的,所述混合设备包括壳体、固体原料输入组件、固体原料混合组件、混合料输送组件和流体原料混合组件;所述的壳体起到支撑定位混合设备其它组件并形成仓体的作用,包括固体原料仓、流体原料仓、固体原料混合仓、流体原料混合仓和终混仓;所述的终混仓内部定位有搅拌混合组件,用于将固体原料混合仓和流体原料混合仓制备出的混合物混合为抑尘剂浓缩液;

所述的固体原料输入组件定位在所述的固体原料仓的底部,用于通过吹气的方式将固体原料吹向所述的固体原料混合仓;所述的固体原料混合组件定位在所述的固体原料混合仓内部,包括中心转动盘和搅拌杆;所述的中心转动盘可转动固定连接在所述的壳体的内壁上,为空心结构,在转动盘驱动组件的驱动下进行转动,其转动方向与自身轴向相同;所述的搅拌杆的数量为多个,其上设置有多个透气孔,搅拌杆均布在所述的中心转动盘的周圈,绕自身轴线可转动固定连接在所述的中心转动盘上且能够在搅拌杆驱动组件的驱动下进行转动;固体原料混合组件运行时,通气组件向所述的中心转动盘中通入气体进而促进固体原料的混合;所述的混合料输送组件用于将所述的固体原料混合仓内混合好的原料输送向所述的流体原料混合仓;所述的流体原料混合组件将植物胶分割为小颗粒或细丝后令植物胶与水进行混合。

10.进一步的,所述流体原料混合组件用于均匀混合水和植物胶,定位在所述的流体原料混合仓的内部;所述的流体原料混合组件包括胶体挤出组件、胶体切割组件和水喷头;所述的胶体挤出组件包括出胶板体、胶体输入管和挤压输入组件;所述的出胶板体为空心结构,其靠近所述的胶体切割组件的面上密布有出胶孔;所述的出胶孔为通孔;所述的胶体输入管与所述的出胶板体连通,胶体输入管内部定位有挤压输入组件;流体原料仓内部的植物胶在挤压输入组件的作用下从所述的出胶孔挤出,而后被所述的胶体切割组件切成小块或细丝进而达到加快混合效率的目的;所述的胶体切割组件的实质为一根转动的杆体,转动过程中对露出所述的出胶板体的植物胶进行切割;所述的水喷头定位在所述的流体原料混合仓的内壁上,用于向所述的胶体挤出组件和/或胶体切割组件喷射水;混合后的固体原料和流体原料最终落入终混仓进行搅拌混合。

11.进一步的,所述固体原料输入组件包括定量输料组件、吹气风扇、输气通道和原料输出口;所述的定量输料组件定位在所述的固体原料仓的底部,与所述的固体原料仓连通,用于按需特定时间间隔的输送出一定质量或体积的原料;所述的定量输料组件输出的原料掉落至所述的输气通道;所述的吹气风扇定位在所述的输气通道内部,用于将某一种固体原料粉末通过所述的原料输出口输送向所述的固体原料混合仓使该种原料粉末与其它固体原料均匀混合。

12.进一步的,所述胶体切割组件包括切割板、切割板转动组件、梳子体和转动割胶盘;所述的切割板的主体为长条形的板,其可转动定位在所述的流体原料混合仓的内

壁上,转动轴位于所述的切割板上靠近中部的位置;所述的切割板转动组件用于驱动所述的切割板进行转动;所述的梳子体为锯齿结构,定位在所述的切割板上靠近所述的胶体挤出组件的面上,转动割胶盘同样定位在该面上,数量为多个,转动割胶盘上定位有凸块体,凸块体用于和挤出的植物胶接触,为条形块体;所述的凸块体的长度方向与所述的转动割胶盘的轴向垂直;所述的转动割胶盘在所述的割胶盘转动驱动组件的驱动下进行转动。

13.进一步的,所述混合设备还包括鼓动混合组件;所述的鼓动混合组件包括鼓面、鼓面定位组件和鼓动组件;所述的鼓面为橡胶材质薄膜,通过所述的鼓面定位组件定位在所述的壳体的内壁上,空间位置上位于所述的流体原料混合组件的正下方;所述的鼓面起到分隔所述的流体原料混合仓和终混仓的作用;所述的鼓动组件起到鼓动所述的鼓面进而令生产原料充分混合的作用;所述的鼓动组件包括施力块体和驱动卷扬;所述的驱动卷扬包括卷扬主体、卷扬绳和卷扬支撑组件;所述的施力块体固定在所述的鼓面靠近中间的位置,用于将所述的卷扬绳固定在所述的鼓面上;所述的卷扬主体通过所述的卷扬支撑组件固定在所述的壳体的内壁上,用于收放所述的卷扬绳;所述的卷扬绳一端固定在所述的施力块体上,另一端定位在所述的卷扬主体上;所述的壳体上还定位有输出管,所述的输出管为弯管,用于将所述的流体原料混合仓内的混合物输送向所述的终混仓;所述的输出管靠近所述的流体原料混合仓的开口处设置有阀体,阀体受控于设备控制单元,用于控制所述的输出管的进水口的开闭;实际使用时,所述的卷扬主体收放所述的卷扬绳进而鼓动所述的鼓面,鼓面震动带动落于所述的鼓面的原料混合物跳动进而实现充分混合,最后原料混合物经自然流动流入所述的终混仓。

14.进一步的,所述中心转动盘包括空心转动盘体、送气管路和密封组件;所述的空心转动盘体为空心圆柱形,所述的送气管路分别与所述的通气组件和空心转动盘体连通,所述的搅拌杆内部空间与所述的空心转动盘体连通;所述的送气管路可转动固定连接在所述的空心转动盘体上,二者的轴线重合且二者之间设置有密封组件;所述的密封组件起到防止通入的气体从所述的送气管路和空心转动盘体的连接位置漏出的作用;所述的搅拌杆包括搅拌杆主体,搅拌杆主体为空心圆柱形。

15.进一步的,所述混合料输送组件包括仓底门、临时储料仓、吹气送料组件和粉末料输送管路;所述的仓底门定位在所述的固体原料混合仓的底部,为所述的固体原料混合仓和临时储料仓之间的通道,在控制单元的控制下进行开闭;

所述的临时储料仓的主体为喇叭形,定位在所述的固体原料混合仓的底部,用于临时存储混合好的固体原料,临时储料仓的底部定位有定量输料组件;所述的吹气送料组件的结构为轴流风机;所述的粉末料输送管路的结构为斜置的“厂”字形,与所述的流体原料混合仓连通,所述的吹气送料组件定位在所述的粉末料输送管路的内部,临时储料仓内的混合原料定时定量的输送向所述的粉末料输送管路,混合原料在吹气送料组件的吹动下吹向所述的流体原料混合仓进行混合。

16.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:通过提出一种原料由植物胶、羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖、保湿剂和水组成的抑尘剂,壳聚糖具备抑菌作用,其它材料均可降解且均溶于水(无需其它化学溶剂);有效解决了现有技术中抑尘剂制备工序复杂、不具备抑菌效果且使用后难以降解的技术问题,进而实现了抑尘剂制备简单、具备抑菌效果且在自然环境下可降解的技术效果。

附图说明

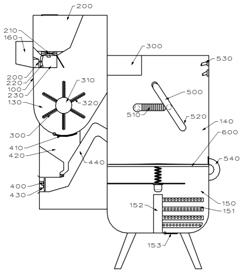

17.图1为本发明的混合设备的结构简图;图2为本发明的混合设备的固体原料混合组件的结构示意图;图3为本发明的混合设备的搅拌杆驱动组件的结构示意图;图4为本发明的混合设备的流体原料混合组件的结构示意图;图5为本发明的混合设备的胶体切割组件的结构示意图;图6为本发明的混合设备的挤压输入组件的结构示意图;图7为本发明的混合设备的割胶盘转动驱动组件的结构示意图;图8为本发明的混合设备的鼓动混合组件的结构示意图;图9为本发明的混合设备的鼓动混合组件的剖视图。

18.图中:壳体100、固体原料仓110、流体原料仓120、固体原料混合仓130、流体原料混合仓140、终混仓150、混合叶片151、叶片转动驱动组件152、成品输出口153、空气加热组件160;固体原料输入组件200、定量输料组件210、吹气风扇220、输气通道230、原料输出口240;固体原料混合组件300、中心转动盘310、空心转动盘体311、送气管路312、转动盘驱动组件313、密封组件314、搅拌杆320、搅拌杆主体321、搅拌杆定位组件、透气孔322、刮除杆330、搅拌杆驱动组件340、中心伞齿轮341、导力伞齿轮342、导力轴343、中心伞齿轮转动组件344;混合料输送组件400、仓底门410、临时储料仓420、吹气送料组件430、粉末料输送管路440;流体原料混合组件500、胶体挤出组件510、出胶板体511、出胶孔512、胶体输入管513、挤压输入组件514、胶体切割组件520、切割板521、梳子体522、转动割胶盘523、割胶盘转动驱动组件524、凸块体525、水喷头530、输出管540;鼓动混合组件600、鼓面610、鼓面定位组件620、施力块体630、弹簧640、驱动卷扬

650、卷扬主体651、卷扬绳652、卷扬支撑组件653。

具体实施方式

19.为了便于理解本发明,下面将参照相关附图对本技术进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

20.需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.一种可降解杀菌环保抑尘剂,其原材料包括植物胶、羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖、保湿剂和水;所述的植物胶为田菁胶、瓜尔胶、胡麻胶和/或香豆胶;组分中壳聚糖起到杀菌和抑菌的作用;所述的保湿剂为多元醇;原材料中植物胶、羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖、保湿剂和水的重量比分别为:植物胶20% -30%、羟甲纤维素5% -10%、羟丙甲基纤维素5% -10%、预糊化淀粉15% -30%、壳聚糖5% -10%、保湿剂10% -30%、水30% -50%。

23.本技术可降解杀菌环保抑尘剂制备方法依次为:(1)将植物胶与水通过混合设备按比例均匀混合;(2)将羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖和保湿剂预制成粉后加入混合设备,利用混合设备均匀混合;(3)将步骤(2)中的固体混合物通过混合设备混入步骤(1)中制备的流体混合物,并搅拌均匀,制出抑尘剂浓缩液。

24.解决了现有技术中抑尘剂制备工序复杂、不具备抑菌(杀菌)效果且使用后难以降解的技术问题。

25.实际使用时,将步骤(3)中制出的抑尘剂浓缩液与水按1比30至1比60的比例混合,利用抑尘器喷洒设备进行喷洒。

26.为了叙述的方便,下文中将羟甲纤维素、羟丙甲基纤维素、预糊化淀粉、壳聚糖和保湿剂统称为固体原料,其它材料统称为流体材料;优选的,所述的固体原料的放入顺序依次为:预糊化淀粉、羟甲纤维素、壳聚糖、羟丙甲基纤维素和保湿剂。

27.利用植物胶22%、羟甲纤维素6%、羟丙甲基纤维素7%、预糊化淀粉17%、壳聚糖6%、保湿剂11%和水31%制备出本技术抑尘剂,按兑水比例1比40混合(记为样本1);按照标准tb/t 3210.1

‑

2009对上述样本1进行粘度、成膜时间、表面张力进行检测(测定温度26℃),结果为:抑尘剂的粘度为13.6mn/m,成膜时间为43~49min,表面张力为34.7mpa/s。

28.考虑到实际制备时,混合设备会严重影响本技术抑尘剂的生产效率,本技术抑尘剂配套一种混合设备,用于生产本技术抑尘剂。

29.如图1所示,所述的混合设备包括壳体100、固体原料输入组件200、固体原料混合

组件300、混合料输送组件400和流体原料混合组件500。

30.所述的壳体100起到支撑定位本技术其它组件并形成仓体的作用,优选为箱体结构;如图1所示,所述的壳体100包括固体原料仓110、流体原料仓120、固体原料混合仓130、流体原料混合仓140和终混仓150;所述的固体原料仓110和流体原料仓120分别用于存放固体原料和流体原料;所述的固体原料混合仓130和流体原料混合仓140分别用于均匀混合固体原料和流体原料;固体原料仓110的数量与制备本技术抑尘剂的固体原料的数量相同;所述的终混仓150用于将固体原料混合仓130和流体原料混合仓140制备出的混合物混合为抑尘剂浓缩液。

31.进一步的,所述的终混仓150内部定位有搅拌混合组件,底部定位有成品输出口153,所述的搅拌混合组件包括混合叶片151和叶片转动驱动组件152;所述的混合叶片在所述的叶片转动驱动组件152的驱动下搅拌所述的终混仓150内部的混合物进而达到均匀混合抑尘剂原材料的作用,所述的叶片转动驱动组件152优选为电机。

32.如图1所示,所述的固体原料输入组件200定位在所述的固体原料仓110的底部,数量与所述的固体原料仓110的数量相同,空间位置上位于所述的固体原料混合仓130的顶部,用于通过吹气的方式将固体原料吹向所述的固体原料混合仓130进而便于固体原料的均匀混合;进一步的,所述的固体原料输入组件200包括定量输料组件210、吹气风扇220、输气通道230和原料输出口240;所述的定量输料组件210定位在所述的固体原料仓110的底部,与所述的固体原料仓110连通,用于按需特定时间间隔的输送出一定质量或体积的原料,为现有技术,在此不进行赘叙;所述的定量输料组件210输出的原料掉落至所述的输气通道230;所述的吹气风扇220定位在所述的输气通道230内部,用于将某一种固体原料粉末(本技术固体原料的)通过所述的原料输出口240输送向所述的固体原料混合仓130使该种原料粉末与其它固体原料均匀混合。

33.如图2和图3所示,所述的固体原料混合组件300定位在所述的固体原料混合仓130内部,起到均匀混合固体原料的作用;所述的固体原料混合组件300包括中心转动盘310、搅拌杆320、刮除杆330和搅拌杆驱动组件340;所述的中心转动盘310可转动固定连接在所述的壳体100的内壁上,为空心结构,在转动盘驱动组件313的驱动下进行转动,其转动方向与自身轴向相同;所述的搅拌杆320的数量为多个,均布在所述的中心转动盘310的周圈;所述的搅拌杆320为杆形,其轴线与所述的中心转动盘的轴线垂直;所述的中心转动盘310和搅拌杆320均为空心结构,搅拌杆320绕自身轴线可转动固定连接在所述的中心转动盘310上,搅拌杆320上设置有多个透气孔322;所述的刮除杆330为矩形杆,定位在所述的中心转动盘310周圈位置,与所述的搅拌杆320一一对应,用于刮除搅拌杆320上粘连的固体原料;所述的刮除杆330的长度方向与所述的搅拌杆320的长度方向相同;所述的搅拌杆驱动组件340起到驱动所述的搅拌杆320绕自身轴线进行转动的作用;固体原料混合组件300实际使用时,通气组件将向所述的中心转动盘310中通入气体,这些气体从所述的透气孔322上输出,促进固体原料的混合。

34.进一步的,所述的通气组件为轴流风机和气管的组合。

35.进一步的,如图2所示,所述的中心转动盘310包括空心转动盘体311、送气管路312和密封组件314;所述的空心转动盘体311为空心圆柱形,所述的送气管路312分别与所述的通气组件和空心转动盘体311连通,所述的搅拌杆320内部空间与所述的空心转动盘体311

连通;所述的送气管路312可转动固定连接在所述的空心转动盘体311上,二者的轴线重合且二者之间设置有密封组件314;所述的密封组件314起到防止通入的气体从所述的送气管路312和空心转动盘体311的连接位置漏出的作用,优选为涂抹有润滑油的环形橡胶体;所述的搅拌杆320包括搅拌杆主体321,搅拌杆主体321为空心圆柱形;所述的搅拌杆320转动过程中将会吹去所述的刮除杆330上粘连的粉尘。

36.进一步的,如图3所示,所述的搅拌杆驱动组件340包括中心伞齿轮341、导力伞齿轮342、导力轴343和中心伞齿轮转动组件344;所述的中心伞齿轮341可转动固定连接在所述的空心转动盘体311内部,在中心伞齿轮转动组件344的驱动下进行转动,轴线与所述的空心转动盘体311的轴线重合,用于驱动所述的导力伞齿轮342进行转动进而驱动所述的搅拌杆320进行转动;所述的导力伞齿轮342定位在所述的空心转动盘体311的内壁上,数量与所述的搅拌杆320的数量相同;所述的导力伞齿轮342通过所述的导力轴343固定在所述的搅拌杆320上且所述的搅拌杆320同轴定位。

37.优选的,所述的中心伞齿轮转动组件344为电机。

38.所述的混合料输送组件400用于将所述的固体原料混合仓130内混合好的原料输送向所述的流体原料混合仓140,如图1所示,包括仓底门410、临时储料仓420、吹气送料组件430和粉末料输送管路440;所述的仓底门410定位在所述的固体原料混合仓130的底部,为所述的固体原料混合仓130和临时储料仓420之间的通道,在控制单元的控制下进行开闭;所述的临时储料仓420的主体为喇叭形,定位在所述的固体原料混合仓130的底部,用于临时存储混合好的固体原料,临时储料仓420的底部定位有定量输料组件210;所述的吹气送料组件430的结构为轴流风机;所述的粉末料输送管路440的结构如图1所示,为斜置的“厂”字形(起到防止水汽靠近吹气送料组件430的作用),与所述的流体原料混合仓140连通,所述的吹气送料组件430定位在所述的粉末料输送管路440的内部,临时储料仓420内的混合原料定时定量的输送向所述的粉末料输送管路440,混合原料在吹气送料组件430的吹动下吹向所述的流体原料混合仓140进行混合。

39.优选的,所述的混合设备还包括空气加热组件160,空气加热组件160用于加热即将通入所述的壳体100的空气进而防止粉末原料在混合过程中受潮结块,空气加热组件160优选为电加热丝。

40.所述的流体原料混合组件500用于均匀混合水和植物胶,定位在所述的流体原料混合仓140的内部;如图1、图4、图5和图6所示,所述的流体原料混合组件500包括胶体挤出组件510、胶体切割组件520和水喷头530;所述的胶体挤出组件510包括出胶板体511、胶体输入管513和挤压输入组件514;所述的出胶板体511为空心结构,其靠近所述的胶体切割组件520的面上密布有出胶孔512;所述的出胶孔512为通孔;所述的胶体输入管513与所述的出胶板体511连通,胶体输入管513内部定位有挤压输入组件514;流体原料仓120内部的植物胶在挤压输入组件514的作用下从所述的出胶孔512挤出,而后被所述的胶体切割组件520切成小块或细丝进而达到加快混合效率的目的;所述的胶体切割组件520的实质为一根转动的杆体,转动过程中对露出所述的出胶板体511的植物胶进行切割;所述的水喷头530定位在所述的流体原料混合仓140的内壁上,用于向所述的胶体挤出组件510和/或胶体切割组件520喷射水。

41.优选的,所述的挤压输入组件514为如图6所示的绞龙结构。

42.为了进一步的加快混合,优选的,所述的出胶板体511可转动定位在所述的流体原料混合仓140的内壁上,在出胶板体转动驱动组件的驱动下进行转动。

43.如图5所示,为了加快混合效率,优选的,所述的胶体切割组件520包括切割板521、切割板转动组件、梳子体522和转动割胶盘523;所述的切割板521的主体为长条形的板,其可转动定位在所述的流体原料混合仓140的内壁上,转动轴位于所述的切割板521上靠近中部的位置;所述的切割板转动组件用于驱动所述的切割板521进行转动。所述的梳子体522为锯齿结构,形状与梳子类似,定位在所述的切割板521上靠近所述的胶体挤出组件510的面上;所述的转动割胶盘523同样定位在该面上,数量为多个,如图5和图7所示,转动割胶盘523上定位有凸块体525,凸块体525用于和挤出的植物胶接触,为条形块体;所述的凸块体525的长度方向与所述的转动割胶盘523的轴向垂直;所述的转动割胶盘523在所述的割胶盘转动驱动组件524的驱动下进行转动;所述的割胶盘转动驱动组件524的结构如图7所示,优选为小型电机和链传动结构的组合。混合后的固体原料和混合后的流体原料落入终混仓150进行搅拌混合。

44.为了进一步的优化混合效果,优选的,如图1、图8和图9所示,所述的混合设备还包括鼓动混合组件600;所述的鼓动混合组件600包括鼓面610、鼓面定位组件620和鼓动组件;所述的鼓面610为橡胶材质薄膜,优选为圆形,通过所述的鼓面定位组件620定位在所述的壳体100的内壁上,空间位置上位于所述的流体原料混合组件500的正下方,且位于所述的混合叶片151的正上方;所述的鼓面610起到分隔所述的流体原料混合仓140和终混仓150的作用;所述的鼓动组件起到鼓动所述的鼓面610进而令生产原料充分混合的作用;进一步的,所述的鼓动组件如图8所示,包括施力块体630和驱动卷扬650;所述的驱动卷扬650包括卷扬主体651、卷扬绳652和卷扬支撑组件653;所述的施力块体630固定在所述的鼓面610靠近中间的位置,用于将所述的卷扬绳652固定在所述的鼓面610上;所述的卷扬主体651通过所述的卷扬支撑组件653固定在所述的壳体100的内壁上,用于收放所述的卷扬绳652;所述的卷扬绳652一端固定在所述的施力块体630上,另一端定位在所述的卷扬主体651上;如图1所示,所述的壳体100上还定位有输出管540,所述的输出管540为弯管,用于将所述的流体原料混合仓140内的混合物输送向所述的终混仓150;所述的输出管540靠近所述的流体原料混合仓140的开口处设置有阀体,阀体受控于设备控制单元,用于控制所述的输出管540的进水口的开闭;实际使用时,所述的卷扬主体651收放所述的卷扬绳652进而鼓动所述的鼓面610,鼓面610震动带动落于所述的鼓面610的原料混合物跳动进而实现充分混合,最后原料混合物经自然流动流入所述的终混仓150。

45.优选的,所述的鼓面610与水平面之间的夹角为0至15度。

46.优选的,所述的卷扬绳652的长度方向与所述的壳体100的高度方向相同。

47.优选的,所述的鼓动混合组件600还包括弹簧640,所述的弹簧640定位在所述的卷扬主体651和施力块体630之间,为压簧,起到辅助所述的鼓面610鼓动的作用。

48.混合设备实际使用时,固体原料首先在所述的固体原料混合仓130内部在固体原料混合组件300的作用下(搅拌和风力双重作用下)进行充分混合,而后固体原料混合组件300停运,固体原料自然沉降落入临时储料仓420,与此同时流体原料在流体原料混合仓140中进行混合,混合后的流体原料落下(此时输出管540的进水口处于闭合状态);此后临时储料仓420在混合料输送组件400的作用下吹向所述的鼓动混合组件600(固体原料与流体原

料混合);运行所述的鼓动混合组件600特定时间(优选为10

‑

50秒),而后控制所述的阀体开启所述的输出管540的进水口,鼓动混合组件600上的混合物流入终混仓150进行搅拌混合最后输出成品。

49.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。