1.本发明涉及高纯度氧化锌量子点制备技术领域,具体领域为一种大规模制备高纯度氧化锌量子点的方法。

背景技术:

2.当某种半导体材料的半径小于或者接近激子的波尔半径时,材料会出现强烈的量子限制效应,这样的材料称为量子点(qds),量子点的尺寸通常小于10nm,较小的尺寸带来了其表面物理和化学性质的改变。氧化锌量子点因其优异的光学性质和生物活性引起了人们的广泛关注,是一种具有潜在应用的新功能性材料,被认为是21世纪最具商业应用价值的材料之一。

3.氧化锌量子点的制备方法多种多样,总体上可以分为物理法和化学法。其中物理法是将材料加热蒸发至离子尺度,然后再低温下重新发生键合形成纳米颗粒。或者是将块体氧化锌破碎至纳米尺度之后球磨制得。物理方法的优势在于生产过程可控可以实现对纳米材料的定向或定型生长,但缺点是设备造价高,不利于大规模推广,粒径分布广。

4.化学法主要包括化学沉淀法、溶胶

‑

凝胶法、水热合成法和微乳液法等,其中溶胶

‑

凝胶法操作简便、反应温和、可重复性好,获得的氧化锌量子点尺寸均一,粒径分布窄,具有优异的发光性能,是目前制备氧化锌量子点最常用的方法之一。溶胶

‑

凝胶法的基本原理是将锌盐作为前驱体,前驱体的水解与缩聚、胶凝、老化和干燥。

5.由于存在以下缺点,氧化锌量子点的工业化生产还未普及。

6.1、普遍使用乙酸锌制备前驱体溶液,相较于无机锌(硫酸锌、氯化锌)而言,生产成本更高;而使用硫酸锌或氯化锌制备前驱体溶液,随着碱的加入,受强电负性的阴离子(硫酸根、氯离子)影响,生成的氧化锌在水解缩聚过程中极易团聚沉淀,得不到分散性很好的澄清氧化锌溶胶。

7.2、会有副产物乙酸盐生成并溶解于乙醇当中,需要用大量的乙醇洗涤,不易洗涤干净,产品中往往含有乙酸盐杂质。

8.3、反应在常温下进行,常温下乙酸锌在乙醇中的溶解度不高,产量很低,要扩大产量只能扩大设备规模,设备投资高,生产效率低。

技术实现要素:

9.本发明的目的在于提供一种大规模制备高纯度氧化锌量子点的方法,以解决上述背景技术中提出的问题。

10.为实现上述目的,本发明提供如下技术方案:一种大规模制备高纯度氧化锌量子点的方法,其方法包括如下步骤:

11.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,并加入适量的水,形成锌前驱体溶液,作为溶液a;

12.步骤2:向溶液a中加入环氧化合物,反应10

‑

30min,生成澄清透明的氧化锌溶胶,

作为溶液b;

13.步骤3:将表面修饰剂与纯水混合水解,将水解产物混合均匀后加入溶液b中,搅拌10

‑

30min,反应生成白色的氧化锌量子点凝胶;

14.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

15.优选的,步骤1中,氯化锌与乙醇溶液质量比为1:6

‑

1:20。

16.优选的,步骤2中,环氧化合物为环氧乙烷或环氧丙烷中的一种,环氧化合物与氯化锌的摩尔比为2:1

‑

4:1。

17.优选的,步骤3中,表面修饰剂为硅烷偶联剂、聚乙烯吡咯烷酮或聚乙二醇中的一种。

18.本发明的有益效果是:一种大规模制备高纯度氧化锌量子点的方法,通过向锌的前驱体溶液中加入环氧乙烷或环氧丙烷等环氧化合物,反应活性较强,能够与溶液中的质子反应,使溶液酸性降低,ph值升高,促进锌前驱体的水解与缩聚反应的进行,同时环氧化合物发生开环反应,与前驱体中的氯结合,发生不可逆的反应生成低沸点的氯乙醇或氯丙醇,避免了阴离子引起的氧化锌的团聚现象发生。

19.且本方法还具备以下优点:

20.1、采用价格相对便宜的氯化锌为锌源,生产成本低;

21.2、副产物为低沸点的卤代醇,可在真空干燥时除去,不会带入产品中,产品纯度高;同时,副产物也是重要的有机溶剂和有机合成原料,有一定的经济价值。

22.3、氯化锌在乙醇中溶解度高,产量相对于以乙酸锌为锌源有极大提高,生产效率高。

23.4、使用体积分数为95%的乙醇代替无水乙醇,进一步降低成本。氧化锌前驱体的水解过程会消耗一部分水,不会因为水含量过高而影响氧化锌量子点的粒径,对比于常规方法乙酸锌与碱反应会生成水,使用体积分数为95%的乙醇会因水含量过高而导致荧光红移,粒径增大。

24.5、生产过程无三废排放,绿色环保。

附图说明

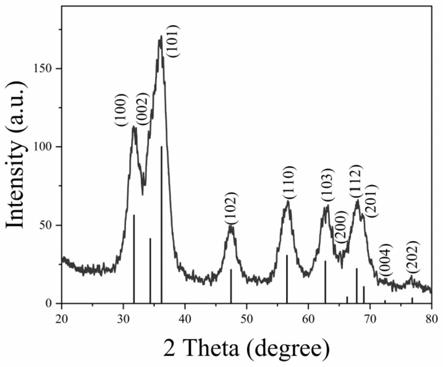

25.图1为本发明制备的氧化锌量子点的x射线衍射谱图;

26.图2为本发明制备的氧化锌量子点的hrtem图。

具体实施方式

27.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.实施例1:

29.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比为1:6,并加入适量的水,形成锌前驱体溶液,作为溶液a;

30.步骤2:向溶液a中加入环氧丙烷,环氧丙烷与氯化锌的摩尔比为2:1,反应30min,生成澄清透明的氧化锌溶胶,作为溶液b;

31.步骤3:将表面修饰剂聚乙二醇400与纯水混合水解,聚乙二醇400与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌10min,反应生成白色的氧化锌量子点凝胶;

32.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

33.实施例2:

34.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比为1:7,并加入适量的水,形成锌前驱体溶液,作为溶液a;

35.步骤2:向溶液a中加入环氧丙烷,环氧丙烷与氯化锌的摩尔比为2:1,反应20min,生成澄清透明的氧化锌溶胶,作为溶液b;

36.步骤3:将表面修饰剂聚乙二醇400与纯水混合水解,聚乙二醇400与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌10min,反应生成白色的氧化锌量子点凝胶;

37.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

38.实施例3:

39.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比为1:10,并加入适量的水,形成锌前驱体溶液,作为溶液a;

40.步骤2:向溶液a中加入环氧丙烷,环氧丙烷与氯化锌的摩尔比为3:1,反应10min,生成澄清透明的氧化锌溶胶,作为溶液b;

41.步骤3:将表面修饰剂聚乙二醇400与纯水混合水解,聚乙二醇400与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌20min,反应生成白色的氧化锌量子点凝胶;

42.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

43.实施例4:

44.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比为1:12,并加入适量的水,形成锌前驱体溶液,作为溶液a;

45.步骤2:向溶液a中加入环氧乙烷,环氧乙烷与氯化锌的摩尔比为2:1,反应30min,生成澄清透明的氧化锌溶胶,作为溶液b;

46.步骤3:将表面修饰剂十二烷基三乙氧基硅烷与纯水混合水解,十二烷基三乙氧基硅烷与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌20min,反应生成白色的氧化锌量子点凝胶;

47.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

48.实施例5:

49.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比

为1:15,并加入适量的水,形成锌前驱体溶液,作为溶液a;

50.步骤2:向溶液a中加入环氧乙烷,环氧乙烷与氯化锌的摩尔比为3:1,反应20min,生成澄清透明的氧化锌溶胶,作为溶液b;

51.步骤3:将表面修饰剂十二烷基三乙氧基硅烷与纯水混合水解,十二烷基三乙氧基硅烷与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌30min,反应生成白色的氧化锌量子点凝胶;

52.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

53.实施例6:

54.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比为1:17,并加入适量的水,形成锌前驱体溶液,作为溶液a;

55.步骤2:向溶液a中加入环氧乙烷,环氧乙烷与氯化锌的摩尔比为4:1,反应10min,生成澄清透明的氧化锌溶胶,作为溶液b;

56.步骤3:将表面修饰剂十二烷基三乙氧基硅烷与纯水混合水解,十二烷基三乙氧基硅烷与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌30min,反应生成白色的氧化锌量子点凝胶;

57.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

58.实施例7:

59.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比为1:18,并加入适量的水,形成锌前驱体溶液,作为溶液a;

60.步骤2:向溶液a中加入环氧丙烷,环氧乙烷与氯化锌的摩尔比为2:1,反应10min,生成澄清透明的氧化锌溶胶,作为溶液b;

61.步骤3:将表面修饰剂聚乙烯吡咯烷酮与纯水混合水解,聚乙烯吡咯烷酮与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌10min,反应生成白色的氧化锌量子点凝胶;

62.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

63.实施例8:

64.步骤1:将氯化锌溶解于体积分数为95%的乙醇溶液中,氯化锌与乙醇溶液质量比为1:20,并加入适量的水,形成锌前驱体溶液,作为溶液a;

65.步骤2:向溶液a中加入环氧丙烷,环氧乙烷与氯化锌的摩尔比为3:1,反应20min,生成澄清透明的氧化锌溶胶,作为溶液b;

66.步骤3:将表面修饰剂聚乙烯吡咯烷酮与纯水混合水解,聚乙烯吡咯烷酮与氯化锌的质量比为1:5,将水解产物混合均匀后加入溶液b中,搅拌20min,反应生成白色的氧化锌量子点凝胶;

67.步骤4:将步骤3得到的氧化锌凝胶离心沉降,沉降物进行干燥,得到氧化锌量子点干凝胶,干燥尾气收集并与上清液一并进入精馏塔分离。

68.其中,说明书附图1为按本发明方法制备的氧化锌量子点的x射线衍射谱图。图中

显示,在横坐标(2θ)为31.880

°

、34.410

°

、36.260

°

、47.520

°

、56.700

°

、62.800

°

、66.800

°

、67.900

°

、69.000

°

处有衍射峰,分别对应六方晶相zno的(100)、(002)、(101)、(102)、(110)、(103)、(200)、(201)和(112)晶面,扫描结果与标准谱图(pdf79207)相一致;xrd谱图还显示出,所有衍射峰中没有一个杂质峰,表明所制备的材料纯度高,不含有杂质。同时,这些衍射峰的峰型与zno六方纤锌矿型的相一致。

69.说明书附图2为按本发明方法制备的氧化锌的hrtem图,图中显示,该氧化锌的粒径分布均匀,在10nm以下。

70.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。