1.本发明涉及防火涂料技术领域,尤其涉及一种复合型水性阻燃隔热涂料及其制备方法。

背景技术:

2.近年来,人们的安全意识和环保意识不断提高,对水性防火涂料的需求也越来越大。防火涂料在发生火灾时可以对建筑物或设备起到很好的阻燃隔热作用,减少火灾造成的损失;水性涂料以水为主要溶剂,比传统的溶剂型涂料具有更好的环境友好性和施工便利性,但涂层耐水性、附着力以及涂膜干燥时间等方面与溶剂型涂料相比通常还有差距。

3.防火涂料通常分为膨胀型和非膨胀型两大类:一类是非膨胀型防火涂料,其涂层自身具备难燃或不燃性,在火焰或高温下分解并释放出不燃性气体(如水蒸气、二氧化碳等),起到降温和稀释氧气等可燃/助燃气体,阻碍燃烧进程的作用。但这种涂料通常需要涂敷较厚的厚度,施工较麻烦,且防火作用时间较短,隔热效果并不理想。

4.另一类是膨胀型防火涂料。常见为有机膨胀型防火涂料和无机膨胀型防火涂料。

5.有机膨胀型防火涂料可以由脱水剂、成炭剂和发泡剂复配而成的有机膨胀型阻燃剂和基础树脂制成。涂层遇高温或明火时,脱水剂分解出酸促进成炭剂炭化,在发泡剂的作用下形成蜂窝状致密炭层,从而阻止火焰和高温向基材传递,起到对基材的保护作用。但此类涂料涂层膨胀后炭层易剥落导致防火隔热性能下降;无机膨胀型防火涂料也可以由可膨胀石墨为代表的无机膨胀型阻燃剂和基础树脂制成,但其成本较高,且阻燃剂与基础树脂的相容性不佳导致发泡炭层更易剥落。

6.于是,发明人有鉴于此,秉持多年该相关行业丰富的研究开发及实际制作的经验,针对现有的技术及缺失予以研究改良,提供一种复合型水性阻燃隔热涂料及其制备方法,采用有机膨胀型防火涂料成分和无机非膨胀型防火涂料成分复合配置,以期达到更具有实用价值的目的。

技术实现要素:

7.为了解决上述背景技术中提到的问题,本发明提供一种复合型水性阻燃隔热涂料及其制备方法,该涂料是由水性复合乳液作为基础树脂,有机膨胀型阻燃体系和无机非膨胀型阻燃体系作为复合填料,以及分散剂、润湿剂、消泡剂、流平剂、杀菌防霉剂等水性助剂制备而成。

8.为了实现上述目的,本发明采用了如下技术方案:一种复合型水性阻燃隔热涂料,由以下重量份的原材料制作而成:乳液50

‑

400份、硅溶胶5

‑

100份、无机阻燃填料10

‑

100份、有机阻燃填料100

‑

500份、分散剂0.5

‑

5份、润湿剂0.5

‑

5份、消泡剂0.5

‑

5份、流平剂0.5

‑

5份、杀菌防霉剂0.5

‑

5份、水0

‑

200份。

9.优选的,所述乳液为由硅丙乳液、苯丙乳液和纯丙乳液按照各自比例为质量比0

‑

100%配制而成。

10.优选的,所述无机阻燃填料成分为氢氧化物,由氢氧化铝、氢氧化镁和类水滑石各自以重量比0

‑

100%复配而成。

11.优选的,所述有机阻燃填料由脱水剂40

‑

70 %(重量)、成炭剂15

‑

30 %(重量)、发泡剂15

‑

30 %(重量)复配而成。

12.优选的,所述脱水剂为聚磷酸盐类,由聚磷酸铵、聚磷酸铵钾和聚磷酸铵镁各自以重量比0

‑

100%复配而成。

13.优选的,所述成炭剂来自季戊四醇及其多聚物,由季戊四醇、双季戊四醇、三季戊四醇各自以重量比0

‑

100%复配而成。

14.优选的,所述发泡剂由甘氨酸、三聚氰胺和双氰胺各自以重量比0

‑

100%复配而成。

15.优选的,所述分散剂、润湿剂、消泡剂、流平剂和杀菌防霉剂均为水性助剂。

16.一种复合型水性阻燃隔热涂料的制备方法,还包括以下步骤:步骤s1:将乳液和水加入分散罐中,开启搅拌,保持搅拌速度在500

‑

3000 rpm,再加入分散剂、消泡剂、润湿剂、流平剂和杀菌防霉剂等助剂;步骤s2:保持搅拌速度在500

‑

3000 rpm,缓慢加入硅溶胶、无机阻燃填料和有机阻燃填料,各类阻燃填料加入的顺序没有限制,加完后保持搅拌速度在500

‑

3000 rpm,至物料呈均匀浆料。

17.与现有技术相比,本发明的有益效果是:1、采用无机硅溶胶和有机硅丙乳液、苯丙乳液和纯丙乳液作为基础树脂。硅丙乳液、苯丙乳液和纯丙乳液等有机基础树脂提供了涂层的柔韧性和成膜性,无机硅溶胶提高了涂层与基材的结合力、并通过硅溶胶构建稳定的化学结构,使涂料遇火膨胀时不易脱落,耐火时间更长;2、以有机膨胀型阻燃剂体系和无机非膨胀型阻燃剂复配,其中有机膨胀型阻燃剂体系遇火或高温膨胀,形成蜂窝状致密的炭层;而无机非膨胀型阻燃剂中的氢氧化物成分遇火或高温分解释放水蒸气,既可以冷却、稀释周围的热空气,又可以提高炭层的发泡高度,以提升隔热性能,还可以在硅溶胶网络结构的作用下避免剥落,提高阻燃层的高温稳定性;3、在基础树脂的选择上,采用有机高分子树脂和无机高分子树脂复合作用的思路。有机高分子树脂为硅丙乳液、苯丙乳液和纯丙乳液等复配,作为主要成膜物,柔韧性和成膜性较好;无机高分子物质选用硅溶胶,可提高涂层与基材的结合力,并构建si

‑

o

‑

si的交联化学结构,提高发泡层的稳定性,延长耐火时间;4、将有机膨胀型阻燃体系的膨胀隔热作用与无机非膨胀型阻燃剂的遇热分解、吸热、释放惰性水蒸气作用合理结合,提高涂层的阻燃和隔热能力;5、采用水性流平剂、润湿剂、分散剂和消泡剂以及杀菌防霉剂复合助剂体系,使得涂料体系分散均匀,涂层具有较好的稳定性;6、助剂的合理使用使涂料易于制备、存储稳定、施工方便。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

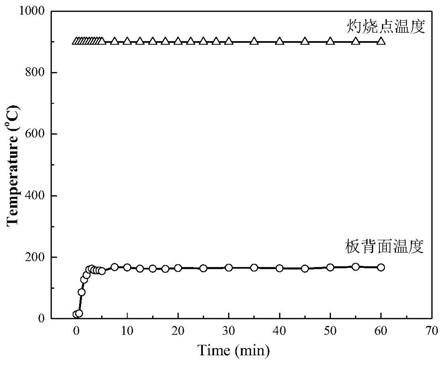

19.图1为本发明实施例1阻燃隔热测试结果;图2为本发明实施例2阻燃隔热测试结果;图3为本发明实施例3阻燃隔热测试结果;图4为本发明实施例4阻燃隔热测试结果;图5为本发明对比例2阻燃隔热测试结果;图6为本发明对比例3阻燃隔热测试结果。

具体实施方式

20.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例1在分散罐中加入100g硅丙乳液,200g苯丙乳液,50g纯丙乳液,50g水,开启搅拌,搅拌速度控制在2000rpm,加入分散剂5g,消泡剂5g,润湿剂5g,流平剂5g和杀菌防霉剂5g。

22.保持搅拌速度为2000rpm,缓慢加入硅溶胶50g,聚磷酸铵240g,季戊四醇80g,三聚氰胺80g,氢氧化镁80g,在2000rpm的速度下搅拌30min获得均匀浆料,静置72h后未出现明显的分层和沉淀现象。

23.在试验铝合金板表面涂敷涂料,干燥后涂层厚度约为1mm,进行阻燃隔热性能的测定,结果如图1所示。

24.可见,涂层在900℃火焰下灼烧,5min内板背面温度上升至160

‑

170℃,并维持稳定不小于1h。

25.实施例2在分散罐中加入50g硅丙乳液,200g水,开启搅拌,搅拌速度控制在500rpm,加入分散剂0.5g,消泡剂0.5g,润湿剂0.5g,流平剂0.5g和杀菌防霉剂0.5g。

26.加快搅拌速度至3000rpm,缓慢加入硅溶胶100g,聚磷酸铵钾240g,双季戊四醇90g,双氰胺70g,氢氧化镁30g,氢氧化铝30g,类水滑石20g,在3000rpm的速度下搅拌30min获得均匀浆料,静置24h后未出现明显的分层和沉淀现象。

27.在试验铝合金板表面涂敷涂料,干燥后涂层厚度约为1mm。进行阻燃隔热性能的测定,结果如图2所示。

28.可见,涂层在900℃火焰下灼烧,5min内板背面温度上升至180

‑

200℃,并维持稳定不小于1h。

29.实施例3在分散罐中加入400g苯丙乳液,开启搅拌,搅拌速度控制在2000rpm,加入分散剂

5g,消泡剂5g,润湿剂5g,流平剂5g和杀菌防霉剂5g。

30.保持搅拌速度为2000rpm,缓慢加入硅溶胶100g,聚磷酸铵20g,聚磷酸铵钾30g,聚磷酸铵镁20g,季戊四醇5g,双季戊四醇5g,三季戊四醇15g,甘氨酸15g,氢氧化铝100g,在2000rpm的速度下搅拌30min获得均匀浆料,静置72h后未出现明显的分层和沉淀现象。

31.在试验铝合金板表面涂敷涂料,干燥后涂层厚度约为1mm。进行阻燃隔热性能的测定,结果如图3所示。

32.可见,涂层在900℃火焰下灼烧,5min内板背面温度上升至270

‑

300℃,并维持稳定不小于1h。

33.实施例4在分散罐中加入350g纯丙乳液,50g水,开启搅拌,搅拌速度控制在2500rpm,加入分散剂5g,消泡剂5g,润湿剂5g,流平剂5g和杀菌防霉剂5g。

34.保持搅拌速度为2500rpm,缓慢加入硅溶胶50g,聚磷酸铵镁200g,三季戊四醇150g,甘氨酸50g、三聚氰胺50g、双氰胺50g,类水滑石10g,在2500rpm的速度下搅拌30min获得均匀浆料,静置72h后未出现明显的分层和沉淀现象。

35.在试验铝合金板表面涂敷涂料,干燥后涂层厚度约为1mm。进行阻燃隔热性能的测定,结果如图4所示。

36.可见,涂层在900℃火焰下灼烧,5min内板背面温度先达到205℃后下降,10min后稳定在160

‑

180℃左右不小于1h。

37.对比例1(不加入助剂)在分散罐中加入100g硅丙乳液,200g苯丙乳液,50g纯丙乳液,50g水,开启搅拌,搅拌速度控制在2000rpm。

38.保持搅拌速度为2000rpm,缓慢加入硅溶胶50g,聚磷酸铵240g,季戊四醇80g,三聚氰胺80g,氢氧化镁80g,在2000rpm的速度下搅拌30min获得均匀浆料。

39.浆料很快发生分层并出现明显沉淀,难以在铝合金板表面涂敷,故未进行阻燃隔热性能测试。

40.对比例2(不加入无机非膨胀型阻燃填料)在分散罐中加入100g硅丙乳液,200g苯丙乳液,50g纯丙乳液,50g水,搅拌速度控制在2000rpm,加入分散剂5g,消泡剂5g,润湿剂5g,流平剂5g和杀菌防霉剂5g。

41.保持搅拌速度为2000rpm,缓慢加入硅溶胶50g,聚磷酸铵240g,季戊四醇80g,三聚氰胺80g,在2000rpm的速度下搅拌30min获得均匀浆料,静置72h后未出现明显的分层和沉淀现象。

42.在试验铝合金板表面涂敷涂料,干燥后涂层厚度约为1mm。进行阻燃隔热性能的测定,结果如图5所示。

43.可见,未添加无机非膨胀型阻燃填料的情况下,涂层在900℃火焰下灼烧,5min内板背面温度先达到210℃后下降,稳定在170

‑

180℃左右不小于1h。

44.对比例3(不加入硅溶胶)在分散罐中加入100g硅丙乳液,200g苯丙乳液,50g纯丙乳液,50g水,开启搅拌,搅拌速度控制在2000rpm,加入分散剂5g,消泡剂5g,润湿剂5g,流平剂5g和杀菌防霉剂5g。

45.保持搅拌速度为2000rpm,缓慢加入聚磷酸铵240g,季戊四醇80g,三聚氰胺80g,氢

氧化镁80g,在2000rpm的速度下搅拌30min获得均匀浆料,静置72h后未出现明显的分层和沉淀现象。

46.在试验铝合金板表面涂敷涂料,干燥后涂层厚度约为1mm。进行阻燃隔热性能的测定,结果如图6所示。

47.可见,在有机膨胀型阻燃填料和无机非膨胀型阻燃填料共同作用下,涂层在900℃火焰下灼烧20min内,背面温度始终不高于190℃;随后由于隔热涂层的剥落,阻燃性能下降,板背面温度升高至210

‑

260℃,且板背面温度波动较大。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。