1.本发明涉及耐火涂层技术领域,具体为一种连铸中间包干式料抗氧化涂层。

背景技术:

2.连铸中间包工作层镁质干式料能够降低耐火材料杂质引入而对钢水造成污染,且在使用过程中易于翻包,未烧结的干式料气孔率较高,有利于钢水的保温,同时具有使用寿命长,施工效率高的优势,因而得到了广泛应用,极大地提高了连铸工艺的劳动生产率。

3.目前中间包工作层渣线镁质干式料的结合剂均采用酚醛树脂,其优点十分突出,低温烘烤后的结合强度高,施工性能好;高温条件下的碳化率高,因而具有优异的抗渣性能;使用后具有良好的解体性,便于翻包。

4.当其不足之处是高温烘烤时存在碳流失现象,进而导致工作层热面干式料强度的降低以及结构疏松,对干式料的强度和抗冲刷侵蚀性能带来明显的不利影响,尤其随着高温烘烤时间的延长,碳流失严重和脱碳层加深,严重影响到中间包使用的安全性能,甚至导致蹋包事故的发生。

5.综上所述,本发明通过设计一种连铸中间包干式料抗氧化涂层来解决存在的问题。

技术实现要素:

6.本发明的目的在于提供一种连铸中间包干式料抗氧化涂层,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:

8.一种连铸中间包干式料抗氧化涂层,包括中温玻璃粉、固体水玻璃、轻烧镁粉、松油醇、乙基纤维素、水性环氧树脂、九水偏硅酸钠、碳化硅废料、mosi2粉末、b2o3粉末、sio2粉末、异丙醇、氯铂酸粉末、无水乙醇、聚碳硅烷溶液、稀氨水溶液以及去离子水,且各成分按照重量比分别为:中温玻璃粉15~19份,固体水玻璃4~8份,轻烧镁粉31~37份,松油醇1~1.5份,乙基纤维素2~3份,水性环氧树脂2~4份,九水偏硅酸钠3~5份,碳化硅废料30~35份,mosi2粉末15~30份、b2o3粉末20~30份、sio2粉末15~25份、异丙醇40~50份、氯铂酸粉末15~30份、无水乙醇30~45份、聚碳硅烷溶液10~15份、稀氨水溶液15~18份以及去离子水55~60份。

9.作为本发明优选的方案,包括以下步骤:

10.s1,将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰1.5的转速比下振磨混合反应70min~80min后再送入真空干燥炉中进行加热干燥,加热时间为20min~25min,加热温度为85℃~95℃,得到混合粉末;

11.s2,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达85℃~90℃,用电动搅拌器在200r/min~250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在500r/min

~520r/min的转速下搅拌25min~30min,过滤并将滤渣在110℃~115℃下干燥1h~1.5h,冷却后得到混合物a;

12.s3,将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h~3h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,得到混合物b;

13.s4,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至7.8~8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,得到干式料抗氧化涂料;

14.s5,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌15min~20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

15.作为本发明优选的方案,所述中温玻璃粉为普通钠钙平板玻璃粉且中温玻璃粉的平均粒径为2.5

±

0.5μm,碳化硅废料中sic的含量为65%~85%且碳化硅废料的粒度为800目。

16.作为本发明优选的方案,所述固体水玻璃为工业级水玻璃,轻烧镁粉为qm

‑

75型轻烧镁粉,松油醇为工业级松油醇,乙基纤维素为工业级乙基纤维素,水性环氧树脂为工业级水性环氧树脂,九水偏硅酸钠为工业级九水偏硅酸钠。

17.作为本发明优选的方案,所述s1中混合粉末的粒径为600目。

18.作为本发明优选的方案,所述s3中无压烧结处理的温度分别为1300℃~1450℃、1500℃~1550℃、1600℃~1650℃、1700℃~1750℃、1800℃~1850℃和1900℃~1950℃。

19.作为本发明优选的方案,所述s4中催化剂溶液的浓度为1.5%。

20.作为本发明优选的方案,所述s4中烧结过程内升温速率为1.5℃/min,直到反应温度达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min。

21.作为本发明优选的方案,所述s5中湿基涂层厚度为250μm~400μm,完成喷涂30min后,可对中间包干式料烘烤胎膜进行水口、稳流器、护板等设备的安装作业。

22.作为本发明优选的方案,所述s4中制备得到的干式料抗氧化涂层适用于酚醛树脂结合中间包干式料。

23.与现有技术相比,本发明的有益效果是:

24.1、本发明中,通过使抗氧化涂层能够阻止酚醛树脂碳化后的碳氧化,进而提高干式料的强度和使用寿命,避免蹋包事故的发生,减少吨钢干式料的使用成本,采用无机物和有机物相结合,在150℃以下,以涂层中的有机材料结合为主,此时涂层具有低温强度高、柔韧性强、粘性大、成膜性好的特性,在150~700℃间,以固体水玻璃、九水偏硅酸钠的反应产物结合为主,结合力相对处于较弱的阶段,由于此时中间包干式料处于中温烘烤阶段,热气流冲刷强度不大,因而涂层强度可以满足使用工况要求,在700~1100℃间,中间包干式料处于高温烘烤阶段,以中温玻璃粉强力结合为主,辅以高温粘结剂固体水玻璃,以及无机填充粉体轻烧镁粉和碳化硅废料,此时的涂层具有耐高温性、不易分解、结合力强、化学稳定性强的特性,适应干式料在1100℃高温烘烤工况下的热气流冲刷工况,并有效阻断干式料

与中间包内氧气的接触,达到抗氧化的目的。

25.2、本发明中,通过采用涂料原料的成本较低,具有较高的性价比优势,采用的轻烧镁粉具有净化钢水的作用并减少涂料对钢水杂质的引入,增强钢水开浇时的抗冲击能力,碳化硅废料属于工业固废,在减少资源消耗的同时,变废为宝,大大地降低了抗氧化涂料的原料成本,同时又具有良好的使用性能和施工性。

26.3、本发明中,通过采用松油醇、乙基纤维素、水性环氧树脂的主要作用是提高涂料的粘度和悬浮性,增强常温条件下涂料的流平性和喷涂性,九水偏硅酸钠则具有良好的分散、增稠等特性,并能够与工作衬的镁砂发生反应,提高涂料和工作衬间的高温结合能力,进而增加涂料在喷涂后到高温烘烤温度下的强度。

27.4、本发明中,通过采用浸渍和烧结处理,浸渍和烧结处理可以在产抗氧化涂料表面的zrb2‑

mosi2‑

硼硅酸盐外涂层上再产生一层碳化硅涂层,碳化硅涂层具有良好的高温抗氧化性能,碳化硅涂层连续致密,氧化过程中,碳化硅涂层表面微孔能够愈合进一步提高了抗氧化涂料的抗氧化性能。

28.5、本发明中,通过采用mosi2粉末、b2o3粉末以及sio2粉末,mosi2粉末、b2o3粉末、sio2粉末以及异丙醇能够在抗氧化涂料上形成一层zrb2‑

mosi2‑

硼硅酸盐外涂层,zrb2‑

mosi2‑

硼硅酸盐外涂层能够避免抗氧化涂料与碳化硅涂层结合时因两者热膨胀系数不相匹配而导致的开裂,可有效降低抗氧化涂料的热应力,也可以缓解抗氧化涂料和碳化硅涂层之间的界面应力,防止抗氧化涂料内裂纹的产生,从而提高抗氧化涂料的抗热震性能。

具体实施方式

29.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

31.本发明提供一种技术方案:

32.一种连铸中间包干式料抗氧化涂层,包括中温玻璃粉、固体水玻璃、轻烧镁粉、松油醇、乙基纤维素、水性环氧树脂、九水偏硅酸钠、碳化硅废料、mosi2粉末、b2o3粉末、sio2粉末、异丙醇、氯铂酸粉末、无水乙醇、聚碳硅烷溶液、稀氨水溶液以及去离子水,且各成分按照重量比分别为:中温玻璃粉15~19份,固体水玻璃4~8份,轻烧镁粉31~37份,松油醇1~1.5份,乙基纤维素2~3份,水性环氧树脂2~4份,九水偏硅酸钠3~5份,碳化硅废料30~35份,mosi2粉末15~30份、b2o3粉末20~30份、sio2粉末15~25份、异丙醇40~50份、氯铂酸粉末15~30份、无水乙醇30~45份、聚碳硅烷溶液10~15份、稀氨水溶液15~18份以及去离子水55~60份。

33.进一步的,包括以下步骤:

34.s1,将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰

1.5的转速比下振磨混合反应70min~80min后再送入真空干燥炉中进行加热干燥,加热时间为20min~25min,加热温度为85℃~95℃,得到混合粉末;

35.s2,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达85℃~90℃,用电动搅拌器在200r/min~250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在500r/min~520r/min的转速下搅拌25min~30min,过滤并将滤渣在110℃~115℃下干燥1h~1.5h,冷却后得到混合物a;

36.s3,将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h~3h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,得到混合物b;

37.s4,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至7.8~8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,得到干式料抗氧化涂料;

38.s5,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌15min~20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

39.进一步的,所述中温玻璃粉为普通钠钙平板玻璃粉且中温玻璃粉的平均粒径为2.5

±

0.5μm,碳化硅废料中sic的含量为65%~85%且碳化硅废料的粒度为800目。

40.进一步的,所述固体水玻璃为工业级水玻璃,轻烧镁粉为qm

‑

75型轻烧镁粉,松油醇为工业级松油醇,乙基纤维素为工业级乙基纤维素,水性环氧树脂为工业级水性环氧树脂,九水偏硅酸钠为工业级九水偏硅酸钠。

41.进一步的,所述s1中混合粉末的粒径为600目。

42.进一步的,所述s3中无压烧结处理的温度分别为1300℃~1450℃、1500℃~1550℃、1600℃~1650℃、1700℃~1750℃、1800℃~1850℃和1900℃~1950℃。

43.进一步的,所述s4中催化剂溶液的浓度为1.5%。

44.进一步的,所述s4中烧结过程内升温速率为1.5℃/min,直到反应温度达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min。

45.进一步的,所述s5中湿基涂层厚度为250μm~400μm,完成喷涂30min后,可对中间包干式料烘烤胎膜进行水口、稳流器、护板等设备的安装作业。

46.进一步的,所述s4中制备得到的干式料抗氧化涂层适用于酚醛树脂结合中间包干式料。

47.具体实施案例

48.实施案例1:

49.称取中温玻璃粉17份,固体水玻璃6份,轻烧镁粉34份,松油醇1.3份,乙基纤维素2.5份,水性环氧树脂3.2份,九水偏硅酸钠4份,碳化硅废料32份,mosi2粉末30份、b2o3粉末30份、sio2粉末25份、异丙醇50份、氯铂酸粉末30份、无水乙醇45份、聚碳硅烷溶液15份、稀氨水溶液18份以及去离子水57份;

50.将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰1.5的转速比下振磨混合反应80min后再送入真空干燥炉中进行加热干燥,加热时间为25min,加热温度为95℃,得到混合粉末,混合粉末的粒径为600目,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达90℃,用电动搅拌器在250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在520r/min的转速下搅拌0min,过滤并将滤渣在115℃下干燥1.5h,冷却后得到混合物a;

51.将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,无压烧结处理的温度分别为1450℃、1550℃、1650℃、1750℃、1850℃和1950℃,得到混合物b,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,催化剂溶液的浓度为1.5%,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,烧结过程内升温速率为1.5℃/min,直到反应温度达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min,得到干式料抗氧化涂料,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

52.实施案例2:

53.称取中温玻璃粉18份,固体水玻璃5份,轻烧镁粉33份,松油醇1份,乙基纤维素2份,水性环氧树脂3份,九水偏硅酸钠3份,碳化硅废料35份,mosi2粉末30份、b2o3粉末30份、sio2粉末25份、异丙醇50份、氯铂酸粉末30份、无水乙醇45份、聚碳硅烷溶液15份、稀氨水溶液18份以及去离子水56份;

54.将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰1.5的转速比下振磨混合反应80min后再送入真空干燥炉中进行加热干燥,加热时间为25min,加热温度为95℃,得到混合粉末,混合粉末的粒径为600目,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达90℃,用电动搅拌器在250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在520r/min的转速下搅拌0min,过滤并将滤渣在115℃下干燥1.5h,冷却后得到混合物a;

55.将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,无压烧结处理的温度分别为1450℃、1550℃、1650℃、1750℃、1850℃和1950℃,得到混合物b,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,催化剂溶液的浓度为1.5%,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,烧结过程内升温速率为1.5℃/min,直到反应温度

达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min,得到干式料抗氧化涂料,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

56.实施案例3:

57.称取中温玻璃粉16份,固体水玻璃8份,轻烧镁粉31份,松油醇1.5份,乙基纤维素3份,水性环氧树脂3份,九水偏硅酸钠3.5份,碳化硅废料34份,mosi2粉末30份、b2o3粉末30份、sio2粉末25份、异丙醇50份、氯铂酸粉末30份、无水乙醇45份、聚碳硅烷溶液15份、稀氨水溶液18份以及去离子水58份;

58.将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰1.5的转速比下振磨混合反应80min后再送入真空干燥炉中进行加热干燥,加热时间为25min,加热温度为95℃,得到混合粉末,混合粉末的粒径为600目,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达90℃,用电动搅拌器在250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在520r/min的转速下搅拌0min,过滤并将滤渣在115℃下干燥1.5h,冷却后得到混合物a;

59.将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,无压烧结处理的温度分别为1450℃、1550℃、1650℃、1750℃、1850℃和1950℃,得到混合物b,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,催化剂溶液的浓度为1.5%,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,烧结过程内升温速率为1.5℃/min,直到反应温度达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min,得到干式料抗氧化涂料,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

60.实施案例4:

61.称取中温玻璃粉19份,固体水玻璃4份,轻烧镁粉37份,松油醇1份,乙基纤维素2.5份,水性环氧树脂2份,九水偏硅酸钠4.5份,碳化硅废料30份,mosi2粉末30份、b2o3粉末30份、sio2粉末25份、异丙醇50份、氯铂酸粉末30份、无水乙醇45份、聚碳硅烷溶液15份、稀氨水溶液18份以及去离子水55份;

62.将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰1.5的转速比下振磨混合反应80min后再送入真空干燥炉中进行加热干燥,加热时间为25min,加热温度为95℃,得到混合粉末,混合粉末的粒径为600目,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达90℃,用电动搅拌器在250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在520r/min的转速下搅拌0min,过滤并将滤渣在115℃下干燥1.5h,冷却后得

到混合物a;

63.将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,无压烧结处理的温度分别为1450℃、1550℃、1650℃、1750℃、1850℃和1950℃,得到混合物b,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,催化剂溶液的浓度为1.5%,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,烧结过程内升温速率为1.5℃/min,直到反应温度达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min,得到干式料抗氧化涂料,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

64.实施案例5:

65.称取中温玻璃粉15份,固体水玻璃7份,轻烧镁粉33份,松油醇1.5份,乙基纤维素3份,水性环氧树脂4份,九水偏硅酸钠5份,碳化硅废料31.5份,mosi2粉末30份、b2o3粉末30份、sio2粉末25份、异丙醇50份、氯铂酸粉末30份、无水乙醇45份、聚碳硅烷溶液15份、稀氨水溶液18份以及去离子水60份;

66.将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰1.5的转速比下振磨混合反应80min后再送入真空干燥炉中进行加热干燥,加热时间为25min,加热温度为95℃,得到混合粉末,混合粉末的粒径为600目,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达90℃,用电动搅拌器在250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在520r/min的转速下搅拌0min,过滤并将滤渣在115℃下干燥1.5h,冷却后得到混合物a;

67.将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,无压烧结处理的温度分别为1450℃、1550℃、1650℃、1750℃、1850℃和1950℃,得到混合物b,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,催化剂溶液的浓度为1.5%,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,烧结过程内升温速率为1.5℃/min,直到反应温度达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min,得到干式料抗氧化涂料,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

68.实施案例6:

69.称取中温玻璃粉17份,固体水玻璃6份,轻烧镁粉357份,松油醇1份,乙基纤维素

2.5份,水性环氧树脂4份,九水偏硅酸钠3.5份,碳化硅废料31份,mosi2粉末30份、b2o3粉末30份、sio2粉末25份、异丙醇50份、氯铂酸粉末30份、无水乙醇45份、聚碳硅烷溶液15份、稀氨水溶液18份以及去离子水59份;

70.将轻烧镁粉和水性环氧树脂送入将混合料加入到行星球磨机中,在料球比1︰1.5的转速比下振磨混合反应80min后再送入真空干燥炉中进行加热干燥,加热时间为25min,加热温度为95℃,得到混合粉末,混合粉末的粒径为600目,将中温玻璃粉、碳化硅废料、九水偏硅酸钠、混合粉末以及去离子水投入反应罐内,加热反应罐使其内部温度到达90℃,用电动搅拌器在250r/min的转速下均匀搅拌15min,再将松油醇和乙基纤维素送入反应罐中,电动搅拌器再在520r/min的转速下搅拌0min,过滤并将滤渣在115℃下干燥1.5h,冷却后得到混合物a;

71.将mosi2粉末、b2o3粉末以及sio2粉末投入异丙醇中搅拌均匀后得到混合液,再将混合物a投入混合液中,搅拌均匀后,进行过滤,将滤渣静置1h直至滤渣表面液体固化完全,再干燥至滤渣质量不发生变化时进行无压烧结处理,无压烧结处理的温度分别为1450℃、1550℃、1650℃、1750℃、1850℃和1950℃,得到混合物b,将氯铂酸粉末溶解在无水乙醇中得到催化剂溶液,催化剂溶液的浓度为1.5%,向催化剂溶液中加入聚碳硅烷溶液并混合搅拌,再使用稀氨水调节溶液的ph值至8.2,得到混合催化液,将混合物b投入混合催化液中进行浸渍处理,浸渍压力为0.45mpa,浸渍时间为50分钟,然后在95℃下进行继续反应4小时,把反应产物送入高温管式炉中进行烧结,烧结过程内升温速率为1.5℃/min,直到反应温度达到1700℃,反应时间2.5小时,且烧结过程是在氩气气氛下进行,进入高温管式炉内氩气的气流量为150ml/min,得到干式料抗氧化涂料,向干式料抗氧化涂料中加入去离子水,并用磁力搅拌器搅拌20min后送入涂料喷涂机内,将中间包干式料烘烤胎膜吊起后立即进行喷涂,即可在树脂结合中间包工作衬上得到干式料抗氧化涂层。

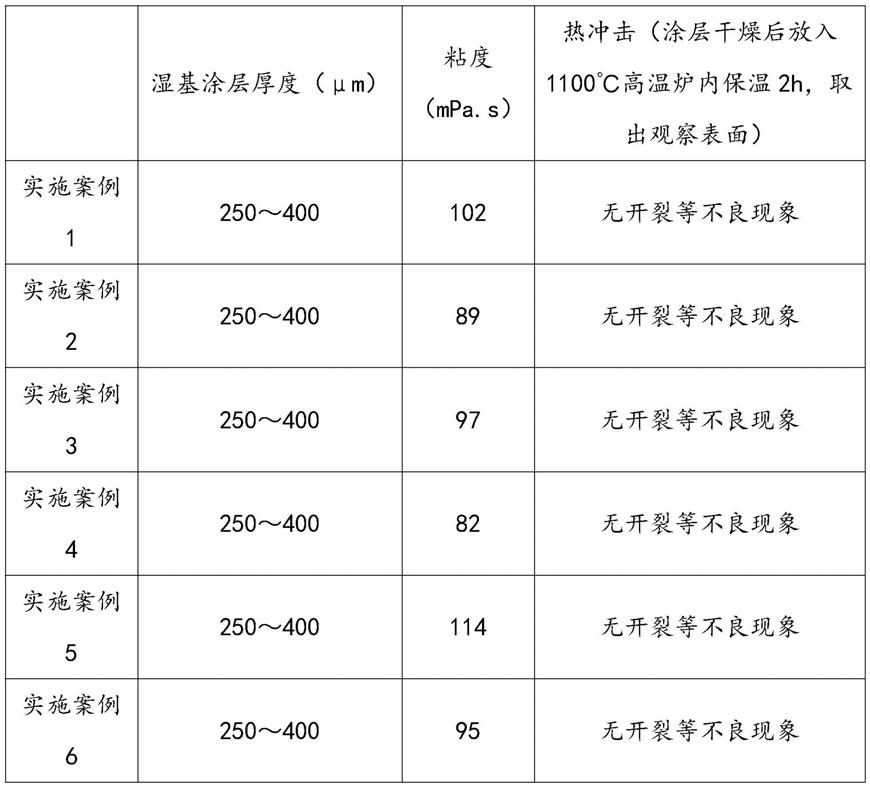

72.对实施案例1至实施案例6中的连铸中间包干式料抗氧化涂层进行测试,测试机构如表1。

73.表1连铸中间包干式料抗氧化涂层测试结果

[0074][0075]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。