1.本发明涉及粘合剂技术领域,更具体地说,它涉及一种金属粘合剂及生产工艺。

背景技术:

2.金属粘合剂是一种单组分、低粘度、透明、常温快速固化胶粘剂。又称为金属胶。粘接面广,对绝大多数材料都有良好的粘接能力,是重要的室温固化胶种之一。

3.现有市场上的金属粘合剂,其反应速度过快,耐温低(<70

°

c),金属件之前于粘接时预留调整的时间不足,导致金属件之间粘接时容易出现误差,从而具有一定的局限性;市场上适用于金属粘接,特别适用于合金金属粘接的胶黏剂品种较少。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的在于提供一种可以对于金属件于高温下粘接,使得金属件粘接时具有充足调整时间的金属粘合剂及其生产工艺。

5.为实现上述目的,本发明提供了如下技术方案:一种金属粘合剂,按照重量分配,由70%

‑

80%的羟基聚酯树脂、5%

‑

10%的甲醚化三聚氰胺树脂、2%

‑

6%的环氧聚丁二烯、1%

‑

3%的纳米二氧化硅、7%

‑

15%的纳米硫酸锌、1%

‑

4%的对甲苯磺酸、0.3%

‑

0.7%的消泡剂及1%

‑

2%的流平剂构成。

6.进一步的,羟基聚酯树脂占总量的75%、甲醚化三聚氰胺树脂占总量的6%、环氧聚丁二烯环氧聚丁二烯占总量的3%、纳米二氧化硅占总量的2%、纳米硫酸锌占总量的10%、对甲苯磺酸占总量的2%、消泡剂占总量的0.5%、流平剂占总量的1.5%。

7.进一步的,用于加工金属粘合剂的生产工艺,包括步骤:s1、将羟基聚酯树脂、纳米二氧化硅、纳米硫酸锌、消泡剂倒入第一冷循环搅拌桶搅拌15分钟,第一冷循环搅拌桶的搅拌桨以每分钟500

‑

700转的速度转动,从而将多种材料搅拌均匀;第一冷循环搅拌桶为双层,其内包含上下两个搅拌桨,两个搅拌桨共同对搅拌桶内材料进行搅拌,且搅拌叶的叶片倾斜设置,产生涡流效果,从而可以将沉淀在搅拌桶底部的固料往上打,使上层搅拌叶和下层搅拌叶可以对物料充分地进行搅拌,提高了搅拌效果,使得各种材料均匀混合在一起;s2、将步骤s1中搅拌好的材料通过气泵送入陶瓷研磨机中研磨30分钟,使得材料中的大型颗粒碾碎,使得各种材料更为充分、均匀的混合在一起;s3、将步骤s2中研磨好的材料用气泵输入到第二冷循环搅拌桶,然后在加入甲醚化三聚氰胺树脂、环氧聚丁二烯、对甲苯磺酸及流平剂,最后搅拌10分钟,第二冷循环搅拌桶的搅拌桨以每分钟500

‑

700转的速度转动。第二冷循环搅拌桶均为双层;将多种材料充分混合在一起,最终形成金属粘合剂。

8.通过采用上述技术方案,本发明的有益效果为:1、本发明中所述的金属粘合剂于80℃下不会发生反应,于200℃的高温下完成固化,从而使得金属件涂刷本金属粘合剂后,可以于正常温度下进行调整,之后于高温环境下

完成固化粘接,大大避免了金属件于粘接时产生的误差;2、本发明所述的金属粘合剂于300℃的情况下开始脱胶,当温度达到400℃时,通过粘合剂粘接的金属件实现完全脱胶;3、本金属粘合剂的粘接效果良好,能对于大部分金属进行粘接;4、本金属粘合剂的生产工艺较为简单,加工效率高,大大提高了金属粘合剂的产量;5、本金属粘合剂可通过喷涂、刷涂等方式施工,实现对金属件的粘接。

附图说明

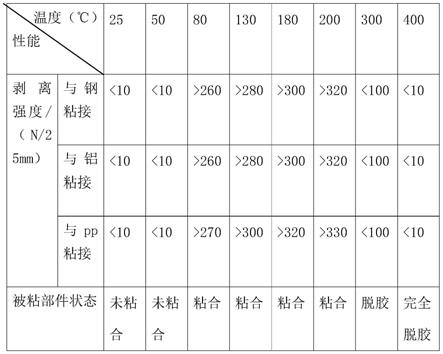

9.图1为案例一中金属粘合剂于不同温度下的性能图。

10.图2为案例二中金属粘合剂于不同温度下的性能图。

11.图3为案例三中金属粘合剂于不同温度下的性能图。

具体实施方式

12.参照图1

‑

图3对本发明作出进一步说明。

13.一种可以对于金属件于高温下粘接,使得金属件粘接时具有充足调整时间的金属粘合剂及其生产工艺。

14.案例一:金属粘合剂,按照重量分配,由70%的羟基聚酯树脂、10%的甲醚化三聚氰胺树脂、4%的环氧聚丁二烯、1%的纳米二氧化硅、10%的纳米硫酸锌、4%的对甲苯磺酸、0.3%的消泡剂及0.7%的流平剂构成。

15.案例二:金属粘合剂,按照重量分配,羟基聚酯树脂占总量的75%、甲醚化三聚氰胺树脂占总量的6%、环氧聚丁二烯环氧聚丁二烯占总量的3%、纳米二氧化硅占总量的2%、纳米硫酸锌占总量的10%、对甲苯磺酸占总量的2%、消泡剂占总量的0.5%、流平剂占总量的1.5%。

16.案例三:金属粘合剂,按照重量分配,羟基聚酯树脂占总量的80%、甲醚化三聚氰胺树脂占总量的5%、环氧聚丁二烯环氧聚丁二烯占总量的1%、纳米二氧化硅占总量的3%、纳米硫酸锌占总量的7%、对甲苯磺酸占总量的2%、消泡剂占总量的0.7%、流平剂占总量的1.3%。

17.从表格1

‑

3中,通过不同温度下、并针对不同材料的剥离强度的实验,得出关于案例1

‑

3中金属粘合剂的特性:本发明中所述的金属粘合剂于80℃下不会发生反应,于200℃的高温下完成固化,从而使得金属件涂刷本金属粘合剂后,可以于正常温度下进行调整,之后于高温环境下完成固化粘接,大大避免了金属件于粘接时产生的误差;金属粘合剂于300℃的情况下开始脱胶,当温度达到400℃时,通过粘合剂粘接的金属件实现完全脱胶。

18.以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行通常的变化和替换都应包含在本发明的保护范围内。

技术特征:

1.一种金属粘合剂,其特征在于,按照重量分配,由70%

‑

80%的羟基聚酯树脂、5%

‑

10%的甲醚化三聚氰胺树脂、2%

‑

6%的环氧聚丁二烯、1%

‑

3%的纳米二氧化硅、7%

‑

15%的纳米硫酸锌、1%

‑

4%的对甲苯磺酸、0.3%

‑

0.7%的消泡剂及1%

‑

2%的流平剂构成。2.根据权利要求1所述的一种金属粘合剂,其特征在于,所述羟基聚酯树脂占总量的75%、甲醚化三聚氰胺树脂占总量的6%、环氧聚丁二烯环氧聚丁二烯占总量的3%、纳米二氧化硅占总量的2%、纳米硫酸锌占总量的10%、对甲苯磺酸占总量的2%、消泡剂占总量的0.5%、流平剂占总量的1.5%。3.一种用于加工权利要求1所述的金属粘合剂的生产工艺,其特征在于,包括步骤:s1、将羟基聚酯树脂、纳米二氧化硅、纳米硫酸锌、消泡剂倒入第一冷循环搅拌桶搅拌15分钟;s2、将步骤s1中搅拌好的材料送入陶瓷研磨机中研磨30分钟,s3、将步骤s2中研磨好的材料输入到第二冷循环搅拌桶,然后在加入甲醚化三聚氰胺树脂、环氧聚丁二烯、对甲苯磺酸及流平剂,最后搅拌10分钟。4.根据权利要求3所述的金属粘合剂的生产工艺,其特征在于,所述第一冷循环搅拌桶和第二冷循环搅拌桶均为双层。5.根据权利要求3或4所述的金属粘合剂的生产工艺,其特征在于,所述第一冷循环搅拌桶的搅拌桨以每分钟500

‑

700转的速度转动。6.根据权利要求3或4所述的金属粘合剂的生产工艺,其特征在于,所述第二冷循环搅拌桶的搅拌桨以每分钟500

‑

700转的速度转动。

技术总结

本发明公开了一种金属粘合剂及生产工艺,旨在提供一种可以对于金属件于高温下粘接,使得金属件粘接时具有充足调整时间的金属粘合剂及其生产工艺;金属粘合剂,按照重量分配,由70%

技术研发人员:庄玉根 庄婕

受保护的技术使用者:浙江正恒纳米科技股份有限公司

技术研发日:2021.11.24

技术公布日:2022/1/4