1.本发明属于线束胶带技术领域,特别涉及耐高温汽车线束胶带。

背景技术:

2.汽车线束胶带,专用于汽车工业线束的缠绕,根据缠绕位置的不同对其性能要求也不近相同。具体而言,耐温性根据使用环境的温度进行选择,机舱中胶带耐高温要求为105~150℃,驾驶室内则要求为85~105℃。虽然现有的pvc线束胶带均能满足耐温性要求,但是pvc胶带中的胶粘剂在高温下易溶解,容易产生大量的残胶,难以满足汽车工业对线束胶带残胶量低的要求。

技术实现要素:

3.为了克服上述现有技术的缺陷,本发明所要解决的技术问题是:提供一种适用于125℃且残胶量低的耐高温汽车线束胶带。

4.为了解决上述技术问题,本发明提供一种耐高温汽车线束胶带,包括粘胶面层,所述粘胶面层包括如下按重量百分比的组分:

5.13~16%天然橡胶,0.2%氧化锌,0.2%烃类树脂,0.2%橡胶促进剂,0.2~0.4%抗氧化剂,10~14%石油树脂,3~5%萜烯树脂,2~4%酚醛树脂和68%甲苯。

6.本发明的有益效果在于:在天然橡胶中加入氧化锌和树脂,部分的氧化锌和树脂作为硫化剂对天然橡胶进行硫化并与天然橡胶交联形成立体网状结构,另一部分的氧化锌作为填充物填充在天然橡胶形成的立体网状结构的孔隙中,以通过氧化锌填充在天然橡胶形成的交联网状结构中以提高汽车线束胶带的耐热性;并且通过另一部分的高软化点的树脂(烃类树脂、酚醛树脂和萜烯树脂)与天然橡胶相互交联,以进一步提高汽车线束胶带的耐热性的同时,也提高汽车线束胶带的初粘性和持粘性;在配方体系中加入一定量的橡胶促进剂,以通过橡胶促进剂促进硫化反应的进行,提高硫化反应的效率,降低硫化临界温度,提高生产效率以及降低生产成本。

具体实施方式

7.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式予以说明。

8.耐高温汽车线束胶带,包括粘胶面层,所述粘胶面层包括如下按重量百分比的组分:

9.13~16%天然橡胶,0.2%氧化锌,0.2%烃类树脂,0.2%橡胶促进剂,0.2~0.4%抗氧化剂,10~14%石油树脂,3~5%萜烯树脂,2~4%酚醛树脂和68%甲苯。

10.优选的,所述粘胶面层由如下按重量百分比的组分构成:

11.14%天然橡胶,0.2%氧化锌,0.2%烃类树脂,0.2%橡胶促进剂,0.2%抗氧化剂,12%石油树脂,2.2%萜烯树脂,3%酚醛树脂和68%甲苯。

12.进一步的,还包括底涂层和基层,所述底涂层位于粘胶面层与基层之间。

13.更进一步的,所述基材的材质为软pvc。

14.其中,所述底涂层由底涂剂在基层表面涂覆而成。

15.所述基层选用软pvc材质,以通过pvc材质提高汽车线束胶带的耐火性和防水性,优选的,所述软pvc材质选自。

16.优选的,所述所述粘胶面层的厚度为10~14μm,所述底涂层的厚度为1~2μm,所述基层的厚度为75~165μm。

17.具体的,所述粘胶面层的制备方法为:按配方比例将各个组分(除橡胶促进剂)一同混合搅拌,在低于70℃的环境温度下,以55~65rpm的转速进行搅拌12~14h,充分溶解各组分后,再加入上述配方量的橡胶促进剂,保持反应釜温度75

‑

80℃以55~65rpm的转速进行搅拌1~3h以获得在23℃下粘性为20000~60000cps的胶水;将所述胶水涂覆在底涂层上,以得到粘胶面层。

18.实施例1

19.耐高温汽车线束胶带,由依次粘胶面层、底涂层和基层组成,所述底涂层的材料选自恒英952底涂剂,所述底涂层的厚度为1μm;所述基层的材料选自s1300,所述基层的厚度为165μm;所述粘胶面层厚度为12μm,所述粘胶面层由如下按重量百分比的组分构成:

20.14%天然橡胶rss3,0.2%氧化锌,0.2%烃类树脂resinall 153,0.2%橡胶促进剂m,0.2%抗氧化剂tky7930,12%c5石油树脂a100,2.2%β

‑

萜烯树脂trb115,3%酚醛树脂hrj

‑

10518和68%甲苯;

21.所述粘胶面层的制备方法为:按配方比例将各个组分(除橡胶促进剂)一同混合搅拌,在65℃的环境温度下,以65rpm的转速进行搅拌12h,充分溶解各组分后,再加入上述配方量的橡胶促进剂,保持反应釜温度80℃以65rpm的转速进行搅拌3h以获得在23℃下粘性为40000cps的胶水;将所述胶水涂覆在底涂层上,以得到粘胶面层。

22.实施例2

23.耐高温汽车线束胶带,与实施例1的区别在于:所述粘胶面层由如下按重量百分比的组分构成:

24.13%天然橡胶rss3,0.2%氧化锌,0.2%烃类树脂rrsinall 153,0.2%橡胶促进剂m,0.4%抗氧化剂tky7930,13%c5石油树脂a100,3%β

‑

萜烯树脂trb115,2%酚醛树脂hrj

‑

10518和68%甲苯。

25.实施例3

26.耐高温汽车线束胶带,与实施例1的区别在于:所述粘胶面层由如下按重量百分比的组分构成:

27.16%天然橡胶rss3,0.2%氧化锌,0.2%烃类树脂resinall 153,0.2%橡胶促进剂m,0.2%抗氧化剂tky7930,10%c5石油树脂a100,3.2%β

‑

萜烯树脂trb115,2%酚醛树脂hrj

‑

10518和68%甲苯。

28.实施例4

29.耐高温汽车线束胶带,与实施例1的区别在于:所述粘胶面层由如下按重量百分比的组分构成:

30.13%天然橡胶rss3,0.2%氧化锌,0.2%烃类树脂resinall 153,0.2%橡胶促进剂m,0.2%抗氧化剂tky7930,10.2%c5石油树脂a100,5%β

‑

萜烯树脂trb115,3%酚醛树脂

hrj

‑

10518和68%甲苯。

31.实施例5

32.耐高温汽车线束胶带,与实施例1的区别在于:所述粘胶面层由如下按重量百分比的组分构成:

33.14%天然橡胶rss3,0.2%氧化锌,0.2%烃类树脂resinall 153,0.2%橡胶促进剂m,0.2%抗氧化剂tky7930,10.2%c5石油树脂a100,3%β

‑

萜烯树脂trb115,4%酚醛树脂hrj

‑

10518和68%甲苯。

34.检测例1

35.将实施例1~5制备得到的耐高温汽车线束胶带进行物性检测,检测结果如表1所示。

36.表1

[0037] 剥离力(n/cm)初粘性(mm)持粘性(mins)温度等级参考标准gb/t 2792

‑

2014gb/t 4852

‑

2002gb/t 4851

‑

2014iso实施例12.68463t3实施例22.17251t3实施例32.88887t3实施例42.68380t3实施例52.57686t3

[0038]

从表1可以看出,本发明所提供的耐高温汽车线束胶带,温度等级为t3,即适应

‑

25~125℃的工作环境。

[0039]

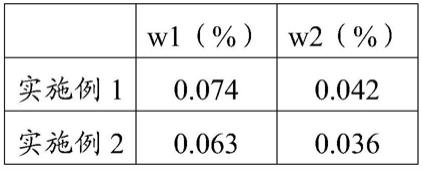

检测例2

[0040]

残胶量检测。在室温下取质量为m0的钢板,将实施例1~5制备得到的汽车线束胶带粘在钢板上,24h后剥离汽车线束胶带,测量钢板质量m1,以w1=(m1

‑

m0)/m0

×

100%计算残胶率w1;

[0041]

在室温下取质量为m0的钢板,将实施例1~5制备得到的汽车线束胶带粘在钢板上,放置于55℃恒温箱中48h,取出后立即剥离汽车线束胶带,测量钢板质量m1,以w2=(m1

‑

m0)/m0

×

100%计算残胶率w2,测试结果如表2所示。

[0042]

表2

[0043][0044][0045]

从表2可以看出,实施例1~5的残胶率均小于0.1%,即表明本发明所提供的汽车

线束胶带残胶率极小,不易残胶,满足汽车工业的对汽车线束胶带质量的使用要求。

[0046]

综上所述,本发明所提供的耐高温汽车线束胶带,在天然橡胶中加入氧化锌和树脂,部分的氧化锌和树脂作为硫化剂对天然橡胶进行硫化并与天然橡胶交联形成立体网状结构,另一部分的氧化锌作为填充物填充在天然橡胶形成的立体网状结构的孔隙中,以通过氧化锌填充在天然橡胶形成的交联网状结构中以提高汽车线束胶带的耐热性;并且通过另一部分的高软化点的树脂(烃类树脂、酚醛树脂和萜烯树脂)与天然橡胶相互交联,以进一步提高汽车线束胶带的耐热性的同时,也提高汽车线束胶带的初粘性和持粘性;在配方体系中加入一定量的橡胶促进剂,以通过橡胶促进剂促进硫化反应的进行,提高硫化反应的效率,降低硫化临界温度,提高生产效率以及降低生产成本。

[0047]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。