1.本发明涉及一种高固含量石墨烯锌粉重防腐涂料及制备方法,属防护技术领域。

背景技术:

2.目前石墨烯锌粉重防腐涂料是重要的一种防腐涂料之一,使用量巨大,在对当前石墨烯锌粉重防腐涂料生产及使用中,往往均是由多种物料组分混合制备得到,且防腐涂料在生产中,需要两种或三种产品组分并分别存储,然后在使用时对各组分进行混合后再进行喷涂,从而达到满足喷涂防护的目的,如专利申请号为“2018108260984”的“一种石墨烯修饰的锌粉、制备方法及其在水性防腐涂料中的应用”、专利申请号为“201911175521x”的“一种高固含量重防腐涂料及其制备方法”等产品,虽然可以一定程度满足使用的需要,但产品生产及使用难度大,使用灵活性,从而导致防护作业的成本、难度及劳动强度均较大,并易因工作人员混料误差而导致防腐涂料防护效果差;针对这一问题,当前虽然也开了出了但组分的石墨烯锌粉重防腐涂料产品,如专利申请号为“2018103243605”的“一种石墨烯环氧锌粉复合防腐涂料的制备方法”,虽然该类产品简化了石墨烯锌粉重防腐涂料的生产及使用难度,但防护性能相对较差,耐候性、耐腐蚀性较传统的多组分石墨烯锌粉重防腐涂料较差,依然难以有效满足实际使用的需要。

3.因此针对这一问题,迫切需要开发一种高固含量石墨烯锌粉重防腐涂料及制备方法,以满足实际使用的需要。

技术实现要素:

4.为了解决现有技术上的不足,本发明提供一种高固含量石墨烯锌粉重防腐涂料及制备方法。

5.一种高固含量石墨烯锌粉重防腐涂料,由以下重量份数组组分构成:改性石墨烯4.1%—8.2%、锌粉4.1%—9.3%、聚烯烃2.6%—4.5%、环氧树脂8.1%—11.4%、聚丙烯0.3%—2.4%、活性稀释剂0.5%—1.1%、颜料0—2.1%、金属氧化物粉1.1%—3.1%、固化剂0.1%—2.8%、附着力促进剂0.5%—2.1%、成膜助剂1.4%—3.8%、共聚催化剂0.5%—2.15%,余量为有机溶剂。

6.进一步的,所述的锌粉、金属氧化物粉粒径均不大于500目。

7.进一步的,所述的固化剂为水性固化剂h228b;环氧树脂为低分子量双酚a型环氧树脂、中分子量双酚a型环氧树脂及高分子量双酚a型环氧树脂中的任意一种;金属氧化物粉为氧化铝、氧化镁、氧化铜中的任意一种或几种;附着力促进剂为硅烷类附着力促进剂;成膜助剂为丙二醇丙醚、二元酸二乙酯及乙二醇丁醚醇酸酯中的任意一种。

8.进一步的,所述的有机溶剂为二甲苯、乙醇、正丁醇、甲苯、丙二醇甲醚、环己酮中的任意一种。

9.一种高固含量石墨烯锌粉重防腐涂料的制备方法,包括以下步骤:s1,制备溶解液,首先将有机溶剂与去离子水一同添加到制备设备的混合釜内,并

对有机溶剂和去离子水进行超声波振荡搅拌均,并将混合搅拌后的混合液随反应釜内温度调节至30℃—60℃;然后将聚丙烯、活性稀释剂、共聚催化剂进行超声波均质处理,并将混合液恒温保存;s2,固含量料混合,完成s1步骤后,将锌粉、聚烯烃、金属氧化物粉及改性石墨烯在固态状态下进行搅拌混合,然后将混合后的固体混合物一同添加到环氧树脂并超声波混合均质均匀,得到固含量混合物;s3,物料混合,将s2步骤制备的混合物与颜料、固化剂、着力促进剂、成膜助剂一同添加到s1步骤制备的混合液内,并在60℃—80℃恒温环境下持续超声波均质作业,直至混合物内含水量不大于1%。

10.进一步的,所述的制备设备包括承载机架、反应釜、上料管、导流支管、多通阀、增压泵及驱动电路,所述承载机架为轴线与水平面垂直分布的框架结构,且其轴向截面呈“凵”字形槽状结构,所述反应釜至少两个,嵌于承载机架内并环绕承载机架轴线均布,并与承载机架侧壁内表面滑动连接,所述反应釜设两个加料口,下端面设一个排料口,且反应釜的一个加料口通过导流支管与上料管连通,反应釜的排料口通过导流管与多通阀连通,多通阀通过导流管与增压泵连通,所述增压泵通过导流管与上料管下端面连通,所述上料管嵌于承载机架内并与承载机架同轴分布,所述上料管外侧面与承载机架内侧面连接,所述驱动电路与承载机架外侧面连接,并分别与反应釜、多通阀、增压泵电气连接。

11.进一步的,所述的反应釜为混合罐、密封盖、超声波振荡机构、温度传感器、电极头及负压风机,其中所述混合罐为轴向截面呈“凵”字形结构,其上端面与密封盖连接并构成密闭腔体结构,所述加料口嵌于密封盖内,排料口嵌于混合罐底部,所述超声波振荡机构至少两个,环绕混合罐轴线均布并与混合罐侧壁内表面连接,所述温度传感器嵌于混合罐内并与密封盖下端面连接,所述负压风机与混合罐外表面连接,并通过导气管与其中一个加料口连通,所述导气管与加料口间通过三通阀连通,所述电极头至少两个,环绕混合罐轴线嵌于混合罐底部,所述超声波振荡机构、温度传感器、电极头及三通阀均与驱动电路电气连接。

12.进一步的,所述的超声波振荡机构与混合罐侧壁内表面间通过升降驱动机构滑动连接。

13.进一步的,所述的上料管包括导流管体、密封头、负压泵、输送管、托盘及升降驱动机构,其中所述导流管体为轴向截面呈矩形的空心管状结构,其上半部的侧表面设引流孔,并通过引流孔与导流支管连通,导流管体上端面及下端面均与一个密封头连接并构成闭合腔体结构,所述导流管体下端面及上端面的密封头上均设一个与导流管体同轴分布的导流孔,其中导流管体下端面的密封头通过导流孔与导流管连通,导流管体上端面密封头的导流孔通过导流管与负压泵连通,且所述负压泵与导流管体外表面连接,所述输送管嵌于导流管体内,与导流管体同轴分布并与导流管体下端面的导流孔连通,且所述输送管上端面比导流管体上端面高至少10厘米,所述托盘嵌于导流管体内,与导流管体同轴分布,并包覆在输送管外,所述托盘分别与导流管体内侧面和输送管外侧面滑动连接,同时托盘下端面另通过至少两个升降驱动机构与导流管体滑动连接,所述托盘为轴向截面呈“h”字形槽状结构,其高度不大于输送管高度的50%,且托盘上端面位于引流孔下方,并与引流孔间间距为0至引流孔至引流管体底部间距的95%,且托盘位于最低位置时,托盘下端面与导流管体

底部平齐分布,所述升降驱动机构及负压泵与驱动电路电气连接。

14.进一步的,所述的驱动电路为基于fpga芯片、可编程控制器中任意一种为基础的电路系统。

15.本发明较传统的工艺,有效的简化了生产工艺及生产成本,提高生产效率,并可有效的提高生产作业效率,并有效的提高了防护质量,同时较克服了传统同类防腐涂料往往需要两组分同时生产及混合使用的弊端,从而极大的提高了使用灵活性、便捷性,并有效的降低使用难度及成本。

附图说明

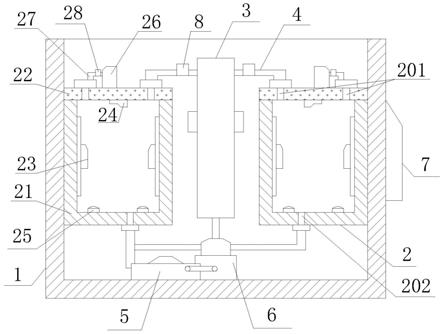

16.下面结合附图和具体实施方式来详细说明本发明;图1为本发明方法流程示意图;图2为制备设备结构示意图;图3为上料管结构示意图。

具体实施方式

17.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

18.实施例1如图1所示,改性石墨烯4.1%、锌粉4.1%、聚烯烃2.6%、环氧树脂8.1%、聚丙烯0.3%、活性稀释剂0.5%、金属氧化物粉1.1%、固化剂0.1%、附着力促进剂0.5%、成膜助剂1.4%、共聚催化剂0.5%,余量为有机溶剂。

19.本实施例中,所述的锌粉、聚烯烃、金属氧化物粉粒径均不大于500目。

20.本实施例中,所述的固化剂为水性固化剂h228b;环氧树脂为低分子量双酚a型环氧树脂;金属氧化物粉为氧化铝;附着力促进剂为硅烷类附着力促进剂;成膜助剂为丙二醇丙醚;引发剂为氧化苯甲酰。

21.本实施例中,所述的有机溶剂为二甲苯。

22.一种高固含量石墨烯锌粉重防腐涂料的制备方法,包括以下步骤:s1,制备溶解液,首先将有机溶剂与去离子水一同添加到制备设备的混合釜内,并对有机溶剂和去离子水进行超声波振荡搅拌均,并将混合搅拌后的混合液随反应釜内温度调节至30℃;然后将聚丙烯、活性稀释剂、共聚催化剂进行超声波均质处理,并将混合液恒温保存;s2,固含量料混合,完成s1步骤后,将锌粉、聚烯烃、金属氧化物粉及改性石墨烯在固态状态下进行搅拌混合,然后将混合后的固体混合物一同添加到环氧树脂并超声波混合均质均匀,得到固含量混合物;s3,物料混合,将s2步骤制备的混合物与固化剂、着力促进剂、成膜助剂一同添加到s1步骤制备的混合液内,并在60℃恒温环境下持续超声波均质作业,直至混合物内含水量不大于1%。

23.实施例2如图1所示,一种高固含量石墨烯锌粉重防腐涂料,由以下重量份数组组分构成:

改性石墨烯8.2%、锌粉9.3%、聚烯烃4.5%、环氧树脂11.4%、聚丙烯2.4%、活性稀释剂1.1%、颜料2.1%、金属氧化物粉3.1%、固化剂2.8%、附着力促进剂2.1%、成膜助剂3.8%、共聚催化剂2.15%,余量为有机溶剂。

24.本实施例中,所述的锌粉、金属氧化物粉粒径均不大于500目。

25.本实施例中,所述的固化剂为水性固化剂h228b;环氧树脂为中分子量双酚a型环氧树脂;金属氧化物粉为氧化镁;附着力促进剂为硅烷类附着力促进剂;成膜助剂为二元酸二乙酯。

26.本实施例中,所述的有机溶剂为乙醇。

27.一种高固含量石墨烯锌粉重防腐涂料的制备方法,包括以下步骤:s1,制备溶解液,首先将有机溶剂与去离子水一同添加到制备设备的混合釜内,并对有机溶剂和去离子水进行超声波振荡搅拌均,并将混合搅拌后的混合液随反应釜内温度调节至60℃;然后将聚丙烯、活性稀释剂、共聚催化剂进行超声波均质处理,并将混合液恒温保存;s2,固含量料混合,完成s1步骤后,将锌粉、聚烯烃、金属氧化物粉及改性石墨烯在固态状态下进行搅拌混合,然后将混合后的固体混合物一同添加到环氧树脂并超声波混合均质均匀,得到固含量混合物;s3,物料混合,将s2步骤制备的混合物与颜料、固化剂、着力促进剂、成膜助剂一同添加到s1步骤制备的混合液内,并在80℃恒温环境下持续超声波均质作业,直至混合物内含水量不大于1%。

28.实施例3如图1所示,一种高固含量石墨烯锌粉重防腐涂料,由以下重量份数组组分构成:改性石墨烯5.5锌粉6.3%、聚烯烃3.1%、环氧树脂10.5%、聚丙烯1.4%、活性稀释剂0.8%、颜料1.1%、金属氧化物粉1.5%、固化剂1.1%、附着力促进剂1.3%、成膜助剂2.4%、共聚催化剂1.3%,余量为有机溶剂。

29.本实施例中,所述的锌粉、金属氧化物粉粒径均不大于500目。

30.本实施例中,所述的固化剂为水性固化剂h228b;环氧树脂为高分子量双酚a型环氧树脂中的任意一种;金属氧化物粉为氧化铜;附着力促进剂为硅烷类附着力促进剂;成膜助剂为乙二醇丁醚醇酸酯中的任意一种。

31.本实施例中,所述的有机溶剂为正丁醇。

32.一种高固含量石墨烯锌粉重防腐涂料的制备方法,包括以下步骤:s1,制备溶解液,首先将有机溶剂与去离子水一同添加到制备设备的混合釜内,并对有机溶剂和去离子水进行超声波振荡搅拌均,并将混合搅拌后的混合液随反应釜内温度调节至50℃;然后将聚丙烯、活性稀释剂、共聚催化剂进行超声波均质处理,并将混合液恒温保存;s2,固含量料混合,完成s1步骤后,将锌粉、聚烯烃、金属氧化物粉及改性石墨烯在固态状态下进行搅拌混合,然后将混合后的固体混合物一同添加到环氧树脂并超声波混合均质均匀,得到固含量混合物;s3,物料混合,将s2步骤制备的混合物与颜料、固化剂、着力促进剂、成膜助剂一同添加到s1步骤制备的混合液内,并在70℃恒温环境下持续超声波均质作业,直至混合物内

含水量不大于1%。

33.实施例4如图1所示,一种高固含量石墨烯锌粉重防腐涂料,由以下重量份数组组分构成:改性石墨烯7.5%、锌粉8.1%、聚烯烃3.1%、环氧树脂9.5%、聚丙烯1.1%、活性稀释剂0.9%、颜料2%、金属氧化物粉2.3%、固化剂1.2%、附着力促进剂1.6%、成膜助剂3.2%、共聚催化1.3%,余量为有机溶剂。

34.本实施例中,所述的锌粉、金属氧化物粉粒径均不大于500目。

35.本实施例中,所述的固化剂为水性固化剂h228b;环氧树脂为低分子量双酚a型环氧树脂;金属氧化物粉为氧化铝、氧化镁、氧化铜以1:1比例混合;附着力促进剂为硅烷类附着力促进剂;成膜助剂为二元酸二乙酯。

36.本实施例中,所述的有机溶剂为环己酮。

37.一种高固含量石墨烯锌粉重防腐涂料的制备方法,包括以下步骤:s1,制备溶解液,首先将有机溶剂与去离子水一同添加到制备设备的混合釜内,并对有机溶剂和去离子水进行超声波振荡搅拌均,并将混合搅拌后的混合液随反应釜内温度调节至45℃;然后将聚丙烯、活性稀释剂、共聚催化剂进行超声波均质处理,并将混合液恒温保存;s2,固含量料混合,完成s1步骤后,将锌粉、聚烯烃、金属氧化物粉及改性石墨烯在固态状态下进行搅拌混合,然后将混合后的固体混合物一同添加到环氧树脂并超声波混合均质均匀,得到固含量混合物;s3,物料混合,将s2步骤制备的混合物与颜料、固化剂、着力促进剂、成膜助剂一同添加到s1步骤制备的混合液内,并在75℃恒温环境下持续超声波均质作业,直至混合物内含水量不大于1%。

38.本发明在具体实施中,如图2和3所示,用于物料混合用的制备设备,包括承载机架1、反应釜2、上料管3、导流支管4、多通阀5、增压泵6及驱动电路7,所述承载机架1为轴线与水平面垂直分布的框架结构,且其轴向截面呈“凵”字形槽状结构,所述反应釜2至少两个,嵌于承载机架1内并环绕承载机架1轴线均布,并与承载机架1侧壁内表面滑动连接,所述反应釜2设两个加料口201,下端面设一个排料口202,且反应釜2的一个加料口201通过导流支管4与上料管3连通,且导流支管4上设一个控制阀8,反应釜2的排料口202通过导流管与多通阀5连通,多通阀5通过导流管与增压泵6连通,所述增压泵6通过导流管与上料管3下端面连通,所述上料管3嵌于承载机架1内并与承载机架1同轴分布,所述上料管3外侧面与承载机架1内侧面连接,所述驱动电路7与承载机架1外侧面连接,并分别与反应釜2、多通阀5、增压泵6电气连接。

39.其中,所述的反应釜2为混合罐21、密封盖22、超声波振荡机构23、温度传感器24、电极头25及负压风机26,其中所述混合罐21为轴向截面呈“凵”字形结构,其上端面与密封盖22连接并构成密闭腔体结构,所述加料口201嵌于密封盖22内,排料口202嵌于混合罐21底部,所述超声波振荡机构23至少两个,环绕混合罐21轴线均布并与混合罐21侧壁内表面连接,所述温度传感器24嵌于混合罐24内并与密封盖22下端面连接,所述负压风机26与混合罐21外表面连接,并通过导气管27与其中一个加料口201连通,所述导气管27与加料口201间通过三通阀28连通,所述电极头25至少两个,环绕混合罐21轴线嵌于混合罐21底部,

所述超声波振荡机构23、温度传感器24、电极头25及三通阀28均与驱动电路7电气连接。

40.需要注意的,所述的超声波振荡机构23与混合罐21侧壁内表面间通过升降驱动机构29滑动连接。

41.此外,所述的上料管3包括导流管体31、密封头32、负压泵33、输送管34、托盘35及升降驱动机构29,其中所述导流管体21为轴向截面呈矩形的空心管状结构,其上半部的侧表面设引流孔36,并通过引流孔36与导流支管4连通,导流管体1上端面及下端面均与一个密封头32连接并构成闭合腔体结构,所述导流管体31下端面及上端面的密封头32上均设一个与导流管体31同轴分布的导流孔37,其中导流管体31下端面的密封头32通过导流孔37与导流管连通,导流管体31上端面密封头32的导流孔37通过导流管与负压泵33连通,且所述负压泵33与导流管体31外表面连接,所述输送管34嵌于导流管体31内,与导流管体31同轴分布并与导流管体31下端面的导流孔36连通,且所述输送管34上端面比导流管体31上端面高至少10厘米,所述托盘35嵌于导流管体31内,与导流管体31同轴分布,并包覆在输送管34外,所述托盘35分别与导流管体31内侧面和输送管34外侧面滑动连接,同时托盘35下端面另通过至少两个升降驱动机构29与导流管体31滑动连接,所述托盘35为轴向截面呈“h”字形槽状结构,其高度不大于输送管34高度的50%,且托盘35上端面位于引流孔36下方,并与引流孔36间间距为0至引流孔36至引流管体31底部间距的95%,且托盘35位于最低位置时,托盘35下端面与导流管体31底部平齐分布,所述升降驱动机构29及负压泵33与驱动电路电气连接。

42.其中在上料运行中,一方面可通过负压泵降低上料管体内气压,利用压差达到提高上料作业效率的目的;另一方面在运行中,在完成上料作业后,可通过升降驱动机构驱动托板上行,由托板在上行过程中对上料管体内残余物料进行清理上料,降低物料残余造成的浪费及损耗。

43.本实施例中,所述的驱动电路7为基于fpga芯片、可编程控制器中任意一种为基础的电路系统。

44.同时,在通过反应釜进行物料搅拌混合时,另可通过电极头对反应釜内物料施加电场,对物料进行电晕处理,提高各物料组分的活性及物料组分间的分子作用力,从而达到提高产品质量及混合效率的目的。

45.本发明较传统的工艺,有效的简化了生产工艺及生产成本,提高生产效率,并可有效的提高生产作业效率,并有效的提高了防护质量,同时较克服了传统同类防腐涂料往往需要两组分同时生产及混合使用的弊端,从而极大的提高了使用灵活性、便捷性,并有效的降低使用难度及成本。

46.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。