1.本发明涉及材料技术领域,具体是一种采用垃圾焚烧玻璃熔渣制备高温相变储热材料的制备方法。

背景技术:

2.目前高温(500℃以上)相变储热材料主要有无机盐或合金,但这两种材料腐蚀性高且价格昂贵,很难进行规模化商业应用。垃圾焚烧厚产生的固废和飞灰污染较大,一般要求经过高温熔融后形成玻璃熔块进行处理。这些玻璃熔块不仅具有活性,而且化学成分经过分析后发现,这种材料经过处理和添加适当的结晶形核剂和导热增强材料可以制备性能优良的相变储热材料。

技术实现要素:

3.本发明的目的在于提供一种采用垃圾焚烧玻璃熔渣制备高温相变储热材料的制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种采用垃圾焚烧玻璃熔渣制备高温相变储热材料的制备方法,包含以下步骤:步骤一:制粉:将玻璃熔渣采用球磨机球磨获得a粉,然后将纯度在99%以上的硼砂或氧化锌、氧化铅中的一种或几种球磨获得b粉,最后将纯度为96%以上的sic球磨至200~300目,获得c粉;步骤二、配料:将60~70份的a粉,20~30份的b粉,10~20份的c粉装入球磨罐中进行重放混合,混合15~30分钟,获得d粉;步骤三、熔炼:将d粉装入石英坩埚中,放入马弗炉进行高温熔炼,然后将高温溶液迅速倒入冷水中进行冷萃,获得大块熔块e;步骤四、球磨:将熔块e放入球磨机中进行球磨获得80~120目粉体即为成品。

5.作为本发明的进一步技术方案,步骤三中球磨机的转速为60~120转/分钟。

6.作为本发明的进一步技术方案,所述步骤三中球磨子与粉料总重量按照1:1比例。

7.作为本发明的进一步技术方案,所述a粉的大小为200

‑

300目。

8.作为本发明的进一步技术方案,所述b粉的大小为200

‑

300目。

9.作为本发明的进一步技术方案,所述c粉的大小为200

‑

300目。

10.作为本发明的进一步技术方案,所述步骤d中高温熔炼的升温曲线为室温~100℃,10℃/分钟;100~500℃,3℃/分钟;500~1250℃,10℃/分钟;1250℃保温1~3小时。

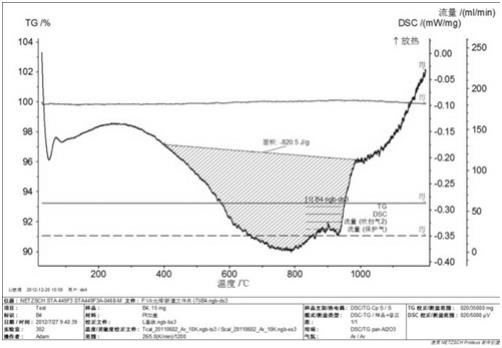

11.与现有技术相比,本发明的有益效果是:本发明利用固废制备高温相变材料,变废为宝,成本低廉。主要成分为无机非金属成分,无污染,无腐蚀。相变温度高,相变温度范围在600~1100℃,相变焓达到820kj/kg(见图1测试结果)。

附图说明

12.图1是样品相变焓测试结果曲线图。

具体实施方式

13.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.请参阅图1所示,实施例1:一种采用垃圾焚烧玻璃熔渣制备高温相变储热材料的制备方法,包含以下步骤:步骤一:制粉:将玻璃熔渣采用球磨机球磨至200

‑

300目获得a粉;将纯度在99%以上的硼砂或氧化锌、氧化铅中的一种或几种球磨至200~300目,获得b粉;将纯度为96%以上的sic球磨至200~300目,获得c粉。

15.步骤二:配料:将60份的a粉,20份的b粉,10份的c粉装入球磨罐中进行重放混合,混合15~30分钟,球磨子与粉料总重量按照1:1比例,球磨机的转速为60~120转/分钟,获得d粉。

16.步骤三:熔炼:将d粉装入石英坩埚中,放入马弗炉进行高温熔炼,升温曲线为室温~100℃,10℃/分钟;100~500℃,3℃/分钟;500~1250℃,10℃/分钟;1250℃保温1~3小时。然后将高温溶液迅速倒入冷水中进行冷萃,获得大块熔块e。

17.步骤四:球磨:将熔块e放入球磨机中进行球磨获得80~120目粉体即为成品。

18.表1:玻璃熔渣的化学成分表:

化学成分sio2al2o3caofe2o3so3mgok2otio2na2op2o5其它含量

ꢀꢀ

wt%25.7513.0813.0125.291.932.431.240.671.0513.062.49

实施例2,与实施例1的区别之处在于:一一种采用垃圾焚烧玻璃熔渣制备高温相变储热材料的制备方法,包含以下步骤:步骤一:制粉:将玻璃熔渣采用球磨机球磨至200

‑

300目获得a粉;将纯度在99%以上的硼砂或氧化锌、氧化铅中的一种或几种球磨至200~300目,获得b粉;将纯度为96%以上的sic球磨至200~300目,获得c粉。

19.步骤二:配料:将70份的a粉,30份的b粉,20份的c粉装入球磨罐中进行重放混合,混合15~30分钟,球磨子与粉料总重量按照1:1比例,球磨机的转速为60~120转/分钟,获得d粉。

20.步骤三:熔炼:将d粉装入石英坩埚中,放入马弗炉进行高温熔炼,升温曲线为室温~100℃,10℃/

分钟;100~500℃,3℃/分钟;500~1250℃,10℃/分钟;1250℃保温1~3小时。然后将高温溶液迅速倒入冷水中进行冷萃,获得大块熔块e。

21.步骤四:球磨:将熔块e放入球磨机中进行球磨获得80~120目粉体即为成品。

22.实施例3,与实施例1的区别之处在于:一种采用垃圾焚烧玻璃熔渣制备高温相变储热材料的制备方法,包含以下步骤:步骤一:制粉:将玻璃熔渣采用球磨机球磨至200

‑

300目获得a粉;将纯度在99%以上的硼砂或氧化锌、氧化铅中的一种或几种球磨至200~300目,获得b粉;将纯度为96%以上的sic球磨至200~300目,获得c粉。

23.步骤二:配料:将65份的a粉,25份的b粉,15份的c粉装入球磨罐中进行重放混合,混合15~30分钟,球磨子与粉料总重量按照1:1比例,球磨机的转速为60~120转/分钟,获得d粉。

24.步骤三:熔炼:将d粉装入石英坩埚中,放入马弗炉进行高温熔炼,升温曲线为室温~100℃,10℃/分钟;100~500℃,3℃/分钟;500~1250℃,10℃/分钟;1250℃保温1~3小时。然后将高温溶液迅速倒入冷水中进行冷萃,获得大块熔块e。

25.步骤四:球磨:将熔块e放入球磨机中进行球磨获得80~120目粉体即为成品。

26.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

27.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。