一种利用矿渣制备km

‑

sio2@pda@mos2耐磨超疏水涂层的方法

技术领域

1.本发明属于涂层的制备和应用技术领域,具体涉及一种利用矿渣制备km

‑

sio2@pda@mos2耐磨超疏水涂层的方法。

背景技术:

2.超疏水是由表面微纳米结构和低表面物质作用组成,应用十分广泛,如船舶表面防污防腐、户外建筑材料防雨防雪自清洁、石油管道的输送等。但应用过程中,超疏水表面粗糙结构受到摩擦挤压时,表面微纳米结构受到挤压力和剪切力的作用,表面凸起结构所受的作用力远大于表面作用力,使得表面粗糙结构因应力集中而遭到破坏,最终失去超疏水性。

3.传统的聚氨酯材料不具有超疏水性能,通常采用氟化改性降低聚氨酯表面能或或静电纺丝技术来制备超疏水材料,制备方法不仅困难,技术不成熟,工业化生产困难,而且氟化物的大量使用容易破坏臭氧层,危害人类健康。无机超疏水纳米颗粒改性有机树脂研究较多,但在保证简便方法制备超疏水性的同时使涂层具有高耐磨性、耐久是研究热点。通常高耐磨超疏水涂层采用等离子体刻蚀的方式,结合合理的气体工艺配方,接触角从80

°

降低至30

°

左右,但还没有用化学湿法或者是比较简单的方法来实现的报导。我国每年都产生大量的矿渣,例如利用磷矿伴生氟资源生产2万t/a无水hf将产生1万t/a的含氟含硅矿渣,直接堆放不仅污染环境,危害人类健康,同时浪费大量的氟硅资源。利用含氟含硅矿渣资源为原料生产高品质氟化物和硅材料,不仅充分利用了氟资源,有效保护了萤石资源,而且避免了废弃物对环境产生的污染,获得大部分二氧化硅的多重效益。利用含氟含硅矿渣制备二氧化硅的技术已有报导,但利用矿渣制备超疏水涂层还有待于进一步探索。

技术实现要素:

4.本发明的目的在于提供一种利用矿渣制备km

‑

sio2@pda@mos2耐磨超疏水涂层的方法,制备方法简单,制得的超疏水聚氨酯涂料不仅能保证超疏水性能和基材附着力,还具有高耐磨性。

5.为实现上述目的,本发明采用如下技术方案:一种利用矿渣制备km

‑

sio2@pda@mos2耐磨超疏水涂层的方法,包括以下步骤:(1)将kh560和mtes混合均匀,加入乙醇溶液,搅拌均匀,用盐酸溶液调节ph,加热搅拌,得到有机硅低聚物改性剂;(2)矿渣溶于水,过滤,滤渣中加入乙醇,超声混匀,加入有机硅低聚物改性剂,加热高速搅拌,离心洗涤,烘干,得到超疏水二氧化硅km

‑

sio2,简称ks;(3)将tris缓冲液和ks乙醇溶液混合均匀,加入盐酸多巴胺,室温下搅拌,离心,得到km

‑

sio2@pda,简称ksp;(4)将硫脲与四水合钼酸铵溶于去离子水中,搅拌均匀;加入ksp,超声混匀后水热

(c1,c2,c3) pu/kspmo;图7 是pu/kspmo喷涂不同基底表面的润湿情况:(a) 棉布,(b) 木材,(c) 海绵,(d) 玻璃,(e) 纸,(f) 金属。

具体实施方式

16.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

17.实施例1(1)kh560和mtes按物质的量比0.5:1混合均匀后加入适量乙醇和去离子水搅拌10min,用1mol/l hcl调节ph为4,最后50℃加热搅拌3h,得到有机硅低聚物。矿渣溶解到水中,去除溶液留下沉淀物。向沉淀物中加入乙醇,超声搅拌成均匀悬浮液,按二氧化硅与有机硅低聚物改性剂质量比为1:3加入有机硅低聚物改性剂, 80℃水浴条件下搅拌时间3 h,洗涤干燥后得ks颗粒。

18.(2)复合涂层的制备:称取0.2g ks分散在4 ml乙醇中,搅拌至形成均匀溶液。称取0.1g pu于4 ml乙酸乙酯中,超声分散成乳白色溶胶状。将两者混合,50 ℃下搅拌12 h,成均匀的分散体系,然后复合涂料浆液移入喷枪中,在基体上均匀喷涂3次。

19.实施例2(1)kh560和mtes按物质的量比0.5:1混合均匀后加入适量乙醇和去离子水搅拌10min,用1mol/l hcl调节ph为4,最后50℃加热搅拌3h,得到有机硅低聚物。矿渣溶解到水中,去除溶液留下沉淀物。向沉淀物中加入乙醇,超声搅拌成均匀悬浮液,按二氧化硅与有机硅低聚物改性剂质量比为1:3加入有机硅低聚物改性剂, 80℃水浴条件下搅拌时间3 h,洗涤干燥后得ks颗粒。

20.(2)配制10mm tris缓冲液浓度,用盐酸调节ph为8.5。将0.1g ks溶解在4 ml乙醇中,超声30 min形成均匀溶液后加入到缓冲液中,搅拌均匀。再将2 mg/ml盐酸多巴胺加入到混合溶液中,室温下搅拌10 h,离心分离,用无水乙醇和去离子水各清洗三次,60 ℃干燥12 h,得到深灰色ksp粉末。

21.(3)配制0.014 g/ml无色透明状十八胺乙醇溶液,称取0.1 g步骤(2)中的ksp加入上述溶液中,60 ℃加热搅拌24 h,最后收集产物,用去离子水洗涤数次,烘干得到超疏水kspo粉末。

22.(4)复合涂层的制备:称取0.2 g kspo分散在4ml乙醇中,搅拌至形成均匀溶液。称取0.1 g pu于4 ml乙酸乙酯中,超声分散成乳白色溶胶状。将两者混合,50 ℃下搅拌12 h,成均匀的分散体系,然后复合涂料浆液移入喷枪中,在基体上均匀喷涂3次。

23.实施例31)kh560和mtes按物质的量比0.5:1混合均匀后加入适量乙醇和去离子水搅拌10min,用1mol/l hcl调节ph为4,最后50℃加热搅拌3h,得到有机硅低聚物。矿渣溶解到水中,去除溶液留下沉淀物。向沉淀物中加入乙醇,超声搅拌成均匀悬浮液,按二氧化硅与有机硅低聚物改性剂质量比为1:3加入有机硅低聚物改性剂, 80℃水浴条件下搅拌时间3 h,洗涤干燥后得ks颗粒。

24.(2)配制10 mm tris缓冲液浓度,用盐酸调节ph为8.5。将0.1g ks解在4 ml乙醇

中,超声30 min形成均匀溶液后加入到缓冲液中,搅拌均匀。再将2 mg/ml盐酸多巴胺加入到混合溶液中,室温下搅拌10 h,离心分离,用无水乙醇和去离子水各清洗三次,60 ℃干燥12 h,得到深灰色ksp粉末。

25.(3)将0.633 g硫脲与0.344 g四水合钼酸铵分散在40 ml去离子水中,氨水调节ph为7,高速搅拌1 h;然后加入0.1g 步骤(2)中的ksp继续强烈搅拌1.5 h,然后将混合物转移到特氟龙衬里不锈钢高压釜中,加热到200 ℃,保温6 h,最后收集制备的产品,用去离子水洗涤三次,置于60 ℃的烘箱中烘干,得到黑色kspm粉末。

26.(4)配制0.014 g/ml无色透明状十八胺乙醇溶液,称取0.1 g步骤(3)中的kspm粉末加入上述溶液中,60 ℃加热搅拌24 h,最后收集产物,用去离子水洗涤数次,烘干得到超疏水kspmo粉末。

27.(5)复合涂层的制备:称取0.2 g kspmo分散在4 ml乙醇中,搅拌至形成均匀溶液。称取0.1 g pu于4 ml乙酸乙酯中,超声分散成乳白色溶胶状。将两者混合,50 ℃下搅拌12 h,成均匀的分散体系,然后复合涂料浆液移入喷枪中,在基体上均匀喷涂3次。

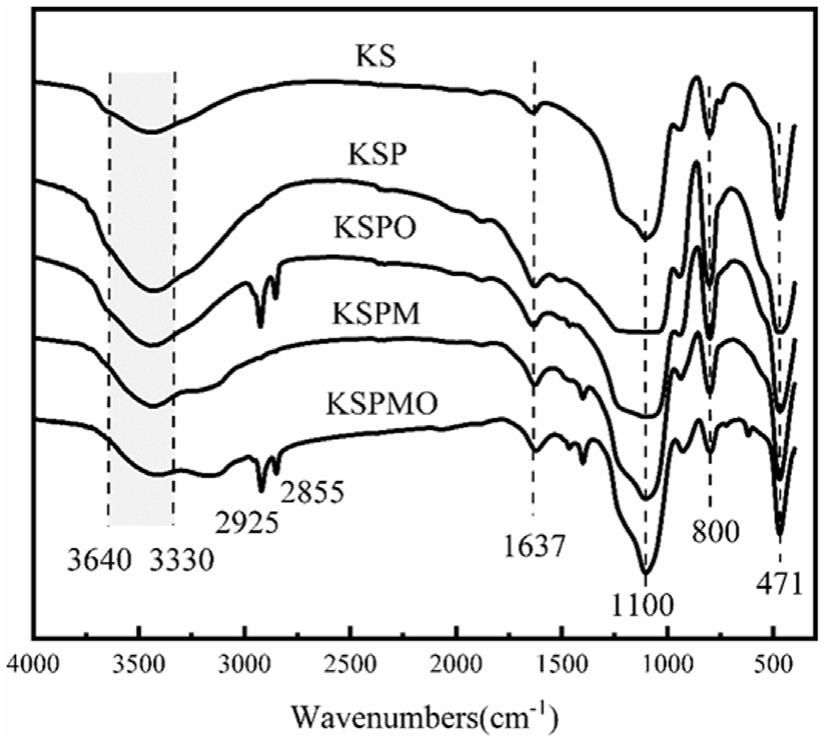

28.图1实施例1

‑

3中ks、ksp、kspo、kspm、kspmo粉末的红外光谱图,从图1中可观察到在3300

ꢀ‑ꢀ

3640 cm

‑1出现宽的吸收峰是o

‑

h 键的伸缩振动峰,在1637 cm

‑1处的吸收峰是sio2表面吸附水的h

‑

oh 弯曲振动峰。在800 cm

‑1附近的吸收峰为si

‑

o

‑

si 的对称伸缩振动峰,在471 cm

‑1处为si

‑

o键的弯曲振动吸收峰,这些都是sio2的特征峰,在1100 cm

‑1处强而宽的吸收峰是si

‑

o

‑

si的不对称伸缩振动峰以及c

‑

o伸缩振动峰,说明有机硅低聚物成功接枝到二氧化硅上。1631 cm

‑1和1150

‑

1280cm

‑1吸收峰分别是苯环和酚c

‑

oh伸缩振动峰。在3440 cm

‑

1 和1642 cm

‑

1 处分别为n

‑

h的伸缩振动和弯曲振动;但由于o

‑

h的振动吸收峰过强导致n

‑

h的峰被遮盖;同样475 cm

‑1存在弱 mo

‑

s

‑

mo特征峰,但可能被471 cm

‑1处强si

‑

o键的弯曲振动吸收峰所覆盖。2925 cm

‑1和2855 cm

‑1处饱和烃ch2反对称和对称伸缩振动峰,以上证明pda、mos2、oda成功接枝。

29.图2为实施例1

‑

3中ks、kspo、kspmo三种粉体扫描电镜图。可以观察出ks呈现球状的小团簇,(b)图可以观察出ks表面在pda包覆下变得更加圆润,(c)图明显看出ksp表面原为生长由纳米片组成花状的mos2。

30.图3为实施例1

‑

3中 pu/ks、pu/kspo、pu/kspmo复合涂层形貌图以及各涂层接触角。由接触角测量仪得出三种涂层接触角都大于150

°

,滚动角都小于10

°

,从形貌图可以观察到涂层表面凹凸不平的微纳米结构,这为超疏水表面奠定了基础。

31.图4为实施例1

‑

3中pu/ks、pu/kspo、pu/kspmo三种复合涂层耐磨性。为了测试涂层的机械稳定性,采用砂纸磨损实验,实验装置如图4

‑

1。在1000目的砂纸上对超疏水涂层加载100 g的砝码,单向移动10 cm为一个摩擦周期,磨损面积为2.0

×

2.0 cm2。每个周期测量其接触角,评价磨损程度对超疏水涂层机械稳定性的影响。pu/ks涂层在第14个周期后出现明显破损,而pu/kspo、pu/kspmo涂层在第34、44个周期才出现破损,是pu/ks涂层的2

‑

3倍,pu/kspmo涂层的摩擦寿命大大提高。pda和mos2的引入,缓减了涂层表面的损坏。涂层表面的微纳米结构不仅可以捕获空气,还可以捕获因磨损而出现的涂层碎屑,由此进一步增加了涂层表面的耐磨性能。

32.图5为实施例3中pu/kspmo涂层耐化学性。超疏水涂层分别在ph值为1、3、5、7、9、11和13的溶液中浸泡48 h之后接触角,可看出在水中的接触角最大,但即使在强酸强碱的环

境中,pu/kspmo涂层接触角都大于150

°

,滚动角都小于10

°

。

33.图6为实施例1

‑

3中pu/ks, pu/kspo, pu/kspmo三种复合涂层自清洁性能测试。采用粉笔灰作为模拟污染物,观察涂层表面水滴带走污染物的情况。由(a1,a2,a3)、(b1,b2,b3)、(c1,c2,c3)三个过程的照片可以观察出水滴滚动的过程中带走了表面的污染物,结果表明pu/ks, pu/kspo, pu/kspmo涂层具有良好的自清洁性能。

34.图7为实施例3中pu/kspmo喷涂的棉布、木材、海绵、玻璃、纸、金属不同基底表面润湿情况的外观照片。在不同基底表面水滴呈现出圆润的球形,接触角基本大于150

°

,滚动角都小于10

°

。结果表明不同材料基底喷涂后表面具有良好超疏水性能,该制备方法具有普适性,可以在多种基底表面应用。

35.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。