1.本发明属于涂料技术领域,涉及一种热修复涂料及其制备方法与应用。

背景技术:

2.汽车表面的传统防护措施是在车漆表面打蜡、抛光,但这种方式需要汽车定期前往保养机构进行维护,不仅给车主带来麻烦,而且会增加车主的经济负担。隐形车衣具有超强的韧性,不仅能够防止剐蹭、磕碰、划痕等物理伤害以及酸雨、鸟屎、树胶等产生的化学腐蚀氧化;还能进一步提升车漆亮度,起到美观的作用,是目前汽车漆面养护最有效的解决方案之一。

3.目前,国内的隐形车衣技术还处于起步和发展阶段,绝大部分隐形车衣的顶涂层存在着热修复性能不足的问题,导致车衣在受到刮擦后无法通过加热方式进行修复而存在刮痕,需要定时更换,如专利cn113278353a公开的车衣顶涂层材料虽然能够在常温下瞬间修复,但是长时间刮擦后需要更换新的车衣,不能通过加热进行修复;专利cn113072873a公开的车衣顶涂层材料不具有自修复功能。

4.因此,有必要开发一种热修复性能更好的车衣顶涂层材料。

技术实现要素:

5.本发明的目的在于克服现有技术的不足之处而提供一种热修复涂料及其制备方法与应用。

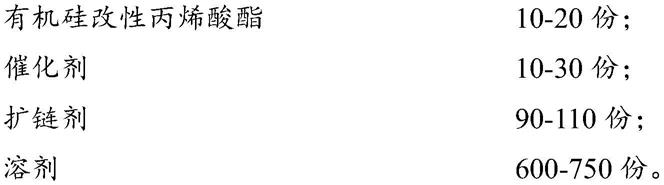

6.为实现上述目的,第一方面,本发明提供了一种热修复涂料,其包括以下重量份的原料:

[0007][0008][0009]

上述涂料采用特定配比的异氰酸酯、羟基聚醚多元醇、有机硅改性丙烯酸酯、催化剂、扩链剂和溶剂制备而成,使其具有较密集的氢键,烘干后能形成非常致密的氢键网络结构,受到外力作用损伤后能通过升温加热的方式达到自修复效果,如在70℃下划痕0.005mm能实现瞬间修复。另外,采用丙烯酸酯、氟碳改性丙烯酸酯等无法使涂料所形成的涂层具有热修复作用,而采用有机硅改性丙烯酸酯能提高涂层的爽滑度,降低涂层表面能,提高抗污染能力,使涂层具有热修改功能,同时上述涂料采用丙烯酸树脂能够提高涂层的交联密度,提高涂层的硬度,从而提高涂层耐磨能力。

[0010]

优选地,所述羟基聚醚多元醇为三羟基聚醚多元醇、四羟基聚醚多元醇的至少一种。三羟基聚醚多元醇的分子量可选择为300~1000,如陶氏化学公司生产的分子量300~1000的case用聚醚;四羟基聚醚多元醇的分子量可选择为300

‑

600(如300,400,500,600),如天津石化的tae

‑

300和tae

‑

470,红宝丽集团股份有限公司h403,江苏钟山化工有限公司n-403,及上述四羟基聚醚多元醇两种以上的混合物。

[0011]

相比二羟基聚醚多元醇,采用三羟基聚醚多元醇、四羟基聚醚多元醇的至少一种能显著提升涂层的耐水解性能,如在100摄氏度下,水煮48小时,无明显变化。

[0012]

优选地,所述扩链剂选自三羟甲基丙烷、丙三醇、季戊四醇中的至少一种。相比1,3

‑

丁二醇、1,4

‑

丁二醇等,以三羟甲基丙烷、丙三醇、季戊四醇中的至少一种作为扩链剂,能有效提高聚氨酯材料分子量,提高涂层交联密度,提高涂层硬度,从而提高涂层双抗能力(即抗污染和抗磨损)。

[0013]

优选地,所述异氰酸酯选自甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、六亚甲基二异氰酸酯(hdi)中的至少一种。

[0014]

优选地,所述催化剂为金属有机催化剂。更优选地,所述金属有机催化剂包括有机锡催化剂、有机铋催化剂中的至少一种。更进一步优选地,所述金属有机催化剂包括二月桂酸二丁基锡、新癸酸铋、环烷酸铋中的至少一种。

[0015]

溶剂的种类无特别要求,可选择本领域常用的溶剂种类,如溶剂可选择为丁酮、乙酸乙酯和四氢呋喃的混合物,其中,丁酮、乙酸乙酯和四氢呋喃的质量比无特别限制,如选择为1:1~6:1~6等。

[0016]

优选地,所述涂料的原料还包括助剂,所述助剂包括抗氧化剂、抗紫外助剂、分散剂、消泡剂中的至少一种。

[0017]

在涂料中添加抗氧化剂和抗紫外助剂,能有效抑制聚氨酯的黄变倾向,延长成膜涂层的使用周期。

[0018]

优选地,所述抗氧化剂为5

‑

10重量份。抗氧化剂为主抗氧化剂,其种类无特别要求,可选择为2,6

‑

二叔丁基

‑4‑

甲基苯酚、3,5

‑

二叔丁基

‑4‑

羟基苯基四醇酯、3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸十八酯等中的至少一种。

[0019]

优选地,所述抗紫外助剂为5

‑

10重量份。抗紫外助剂种类无特别要求,可选择为苯并三唑、二苯酮、2

‑

羟基

‑4‑

正辛氧基二苯甲酮、3,5

‑

二叔丁基

‑4‑

羟基苯甲酸正十六酯等中的至少一种。

[0020]

优选地,所述分散剂为5

‑

10重量份。分散剂种类无特别要求,可选择为油酸钠、十二烷基苯环酸钠等中的至少一种。

[0021]

优选地,所述消泡剂为10

‑

20重量份。消泡剂种类无特别要求,可选择为德丰公司(即东莞市德丰消泡剂有限公司,下同)的df3053、德丰公司的df2425、毕克公司的byk

‑

011、毕克公司的byk

‑

w961等中的至少一种。

[0022]

第二方面,本发明提供了上述热修复涂料的制备方法,其包括以下步骤:

[0023]

(1)在保护气保护下,将异氰酸酯、有机硅改性丙烯酸酯、催化剂、扩链剂和不超过一半的溶剂混合后进行第一反应;

[0024]

(2)第一反应结束后加入羟基聚醚多元醇进行第二反应;

[0025]

(3)第二反应结束后加入剩余溶剂,或者剩余溶剂和助剂,进行分散,即得所述热

修复涂料。采用上述制备方法能使涂层在70℃实现瞬间修复。

[0026]

优选地,所述第一反应的温度为60~70℃,时间为1~4h;加入所述羟基聚醚多元醇的温度为45~50℃;所述第二反应的温度为65~75℃,时间为2~3h。

[0027]

第三方面,本发明提供了上述热修复涂料在制备车衣顶涂层中的应用。热修复涂料涂布在车衣基膜上,烘干,即能得到车衣顶涂层。烘干温度无特别限制,只要在保证物料不变性的同时获得干燥的涂层即可。这里加热温度可选择为80~120℃,加热时间可选择为1~10min。

[0028]

第四方面,本发明提供了一种车衣,其顶涂层为上述涂层。

[0029]

与现有技术相比,本发明的有益效果为:

[0030]

1、本发明涂料具有较密集的氢键,烘干后所形成的聚氨酯涂层具有非常致密的氢键网络结构,受到外力作用损伤后,能通过升温加热达到自修复效果。

[0031]

2、本发明涂料所用原料容易获得,合成操作简单,适合工业化生产应用。

具体实施方式

[0032]

为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0033]

实施例中,所使用的实验方法如无特殊说明,均为常规方法,所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

[0034]

实施例1

[0035]

本实施例提供了一种热修复涂料,其由以下重量份的原料制备而成:异氰酸酯200份,羟基聚醚多元醇192份,有机硅改性丙烯酸酯20份,催化剂10份,扩链剂102份,抗氧化剂5份,抗紫外助剂8份,溶剂750份,分散剂10份,消泡剂10份,其中,异氰酸酯为tdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为1000,购自陶氏化学公司的case用聚醚;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为二月桂酸二丁基锡;扩链剂为三羟甲基丙烷;抗氧化剂为2,6

‑

二叔丁基

‑4‑

甲基苯酚;抗紫外助剂为苯并三唑;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为十二烷基苯环酸钠;消泡剂为毕克公司的byk

‑

011。

[0036]

本实施例热修复涂料的制备方法包括以下步骤:

[0037]

(1)在氮气保护下,将异氰酸酯200重量份、有机硅改性丙烯酸酯20重量份、催化剂10重量份、扩链剂102重量份、丁酮50重量份、乙酸乙酯200重量份和四氢呋喃50重量份混合后在70℃下,以800rpm的转速分散反应3小时;

[0038]

(2)随后将温度降低至45℃,加入羟基聚醚多元醇192重量份,再升温至70℃,并在800rpm转速下恒温反应2h;

[0039]

(3)将温度降低至45℃,加入丁酮75重量份、乙酸乙酯300重量份和四氢呋喃75重量份,以500rpm的转速分散15min;

[0040]

(4)再加入抗氧化剂5重量份、抗紫外助剂8重量份、分散剂10重量份和消泡剂10重量份,以500rpm的转速分散15min,即得热修复涂料。

[0041]

将本实施例热修复涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固

化成膜后形成热修复隐形车衣顶涂层。

[0042]

实施例2

[0043]

本实施例提供了一种热修复涂料,其由以下重量份的原料制备而成:异氰酸酯287份,羟基聚醚多元醇192份,有机硅改性丙烯酸酯20份,催化剂10份,扩链剂102份,抗氧化剂5份,抗紫外助剂8份,溶剂750份,分散剂10份,消泡剂10份,其中,异氰酸酯为mdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为1000,购自陶氏化学公司的case用聚醚;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为新癸酸铋;扩链剂为三羟甲基丙烷;抗氧化剂为2,6

‑

二叔丁基

‑4‑

甲基苯酚;抗紫外助剂为二苯酮;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为油酸钠;消泡剂为毕克公司的byk

‑

w961。

[0044]

本实施例热修复涂料的制备方法包括以下步骤:

[0045]

(1)在氮气保护下,将异氰酸酯287重量份、有机硅改性丙烯酸酯20重量份、催化剂10重量份、扩链剂102重量份、丁酮50重量份、乙酸乙酯200重量份和四氢呋喃50重量份混合后在70℃下,以800rpm的转速分散反应3小时;

[0046]

(2)随后将温度降低至45℃,加入羟基聚醚多元醇192重量份,再升温至70℃,并在800rpm转速下恒温反应2h;

[0047]

(3)将温度降低至45℃,加入丁酮75重量份、乙酸乙酯300重量份和四氢呋喃75重量份,以500rpm的转速分散15min;

[0048]

(4)再加入抗氧化剂5重量份、抗紫外助剂8重量份、分散剂10重量份和消泡剂10重量份,以500rpm的转速分散15min,即得热修复涂料。

[0049]

将本实施例热修复涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成热修复隐形车衣顶涂层。

[0050]

实施例3

[0051]

本实施例提供了一种热修复涂料,其由以下重量份的原料制备而成:异氰酸酯175份,羟基聚醚多元醇250份,有机硅改性丙烯酸酯20份,催化剂20份,扩链剂90份,抗氧化剂8份,抗紫外助剂5份,溶剂720份,分散剂8份,消泡剂10份,其中,异氰酸酯为hdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为300,购自陶氏化学公司的case用聚醚;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为环烷酸铋;扩链剂为丙三醇;抗氧化剂为3,5

‑

二叔丁基

‑4‑

羟基苯基四醇酯;抗紫外助剂为2

‑

羟基

‑4‑

正辛氧基二苯甲酮;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为十二烷基苯环酸钠;消泡剂为德丰公司的df3053。

[0052]

本实施例热修复涂料的制备方法包括以下步骤:

[0053]

(1)在氮气保护下,将异氰酸酯175重量份、有机硅改性丙烯酸酯20重量份、催化剂20重量份、扩链剂90重量份、丁酮50重量份、乙酸乙酯200重量份和四氢呋喃50重量份混合后在70℃下,以800rpm的转速分散反应1小时;

[0054]

(2)随后将温度降低至50℃,加入羟基聚醚多元醇250重量份,再升温至65℃,并在800rpm转速下恒温反应3h;

[0055]

(3)将温度降低至45℃,加入丁酮70重量份、乙酸乙酯280重量份和四氢呋喃70重量份,以500rpm的转速分散15min;

[0056]

(4)再加入抗氧化剂8重量份、抗紫外助剂5重量份、分散剂8重量份和消泡剂10重量份,以500rpm的转速分散15min,即得热修复涂料。

[0057]

将本实施例热修复涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成热修复隐形车衣顶涂层。

[0058]

实施例4

[0059]

本实施例提供了一种热修复涂料,其由以下重量份的原料制备而成:异氰酸酯300份,羟基聚醚多元醇150份,有机硅改性丙烯酸酯10份,催化剂30份,扩链剂110份,抗氧化剂10份,抗紫外助剂10份,溶剂660份,分散剂5份,消泡剂20份,其中,异氰酸酯为mdi;羟基聚醚多元醇为四羟基聚醚多元醇,分子量为300,购自天津石化的tae

‑

300;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为新癸酸铋;扩链剂为季戊四醇;抗氧化剂为3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸十八酯;抗紫外助剂为3,5

‑

二叔丁基

‑4‑

羟基苯甲酸正十六酯;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为十二烷基苯环酸钠;消泡剂为德丰公司的df2425。

[0060]

本实施例热修复涂料的制备方法包括以下步骤:

[0061]

(1)在氮气保护下,将异氰酸酯300重量份、有机硅改性丙烯酸酯10重量份、催化剂30重量份、扩链剂110重量份、丁酮40重量份、乙酸乙酯160重量份和四氢呋喃40重量份混合后在70℃下,以800rpm的转速分散反应1小时;

[0062]

(2)随后将温度降低至50℃,加入羟基聚醚多元醇150重量份,再升温至65℃,并在800rpm转速下恒温反应3h;

[0063]

(3)将温度降低至45℃,将丁酮70重量份、乙酸乙酯280重量份和四氢呋喃70重量份加入到反应釜中,以500rpm的转速分散15min;

[0064]

(4)再加入抗氧化剂10重量份、抗紫外助剂10重量份、分散剂5重量份和消泡剂20重量份,以500rpm的转速分散15min,即得热修复涂料。

[0065]

将本实施例热修复涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成热修复隐形车衣顶涂层。

[0066]

实施例5

[0067]

本实施例提供了一种热修复涂料,其由以下重量份的原料制备而成:异氰酸酯250份,羟基聚醚多元醇200份,有机硅改性丙烯酸酯13份,催化剂17份,扩链剂100份,溶剂600份,其中,异氰酸酯为tdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为1000,购自陶氏化学公司的case用聚醚;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为新癸酸铋;扩链剂为三羟甲基丙烷;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1)。

[0068]

本实施例热修复涂料的制备方法包括以下步骤:

[0069]

(1)在氮气保护下,将异氰酸酯250重量份、有机硅改性丙烯酸酯13重量份、催化剂17重量份、扩链剂100重量份、丁酮40重量份、乙酸乙酯160重量份和四氢呋喃40重量份混合后在60℃下,以800rpm的转速分散反应4小时;

[0070]

(2)随后将温度降低至45℃,加入羟基聚醚多元醇200重量份,再升温至75℃,并在800rpm转速下恒温反应2h;

[0071]

(3)将温度降低至45℃,将丁酮60重量份、乙酸乙酯240重量份和四氢呋喃60重量

份加入到反应釜中,以500rpm的转速分散15min,即得热修复涂料。

[0072]

将本实施例热修复涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成热修复隐形车衣顶涂层。

[0073]

实施例6

[0074]

异氰酸酯250份,羟基聚醚多元醇200份,有机硅改性丙烯酸酯13份,催化剂17份,扩链剂100份,溶剂600份,其中,异氰酸酯为tdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为1000,购自陶氏化学公司的case用聚醚;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为新癸酸铋;扩链剂为三羟甲基丙烷;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1)。

[0075]

本实施例热修复涂料的制备方法包括以下步骤:

[0076]

(1)在氮气保护下,将异氰酸酯125重量份、羟基聚醚多元醇200重量份、丁酮40重量份、乙酸乙酯160重量份和四氢呋喃40重量份混合后在70℃下,以800rpm的转速分散20min;

[0077]

(2)随后将温度降低至45℃,加入异氰酸酯125重量份、有机硅改性丙烯酸酯13重量份、催化剂17重量份和扩链剂100重量份,再升温至70℃,并在800rpm转速下恒温反应2h;

[0078]

(3)将温度降低至45℃,将丁酮60重量份、乙酸乙酯240重量份和四氢呋喃60重量份加入到反应釜中,以500rpm的转速分散15min,即得热修复涂料。

[0079]

将本实施例热修复涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成热修复隐形车衣顶涂层。

[0080]

对比例1

[0081]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯117份,羟基聚醚多元醇100份,催化剂10份,扩链剂5份,溶剂260份,其中,异氰酸酯为tdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为450,购自陶氏化学公司的case用聚醚;催化剂为二月桂酸二丁基锡;扩链剂为bdo(1,4

‑

丁二醇);溶剂为二甲苯和环己酮的混合物(重量比二甲苯:环己酮=1:1)。

[0082]

本对比例涂料的制备方法包括以下步骤:

[0083]

(1)在氮气保护下,将异氰酸酯117重量份、羟基聚醚多元醇100重量份、二甲苯65重量份和环己酮65重量份混合后在75℃下,以800rpm的转速分散反应3小时;

[0084]

(2)随后将温度降低至50℃,加入催化剂10重量份和扩链剂重量5份,再升温至75℃,并在800rpm转速下恒温反应3.5h;

[0085]

(3)将温度降低至40℃,加入二甲苯65重量份和环己酮65重量份,以800rpm的转速分散5min,即得涂料。

[0086]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0087]

对比例2

[0088]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯117份,羟基聚醚多元醇67份,催化剂10份,扩链剂5份,溶剂260份,其中,异氰酸酯为tdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为300,购自陶氏化学公司的case用聚醚;催化剂为二月桂酸二丁基锡;扩链剂为bdo(1,4

‑

丁二醇);溶剂为二甲苯和环己酮的混合物(重量比二甲

苯:环己酮=1:1)。

[0089]

本对比例涂料的制备方法包括以下步骤:

[0090]

(1)在氮气保护下,将异氰酸酯117重量份、羟基聚醚多元醇67重量份、二甲苯65重量份和环己酮65重量份混合后在75℃下,以800rpm的转速分散反应3小时;

[0091]

(2)随后将温度降低至50℃,加入催化剂10重量份和扩链剂重量5份,再升温至75℃,并在800rpm转速下恒温反应3.5h;

[0092]

(3)将温度降低至40℃,加入二甲苯65重量份和环己酮65重量份,以800rpm的转速分散5min,即得涂料。

[0093]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0094]

对比例3

[0095]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯250份,羟基聚醚多元醇200份,催化剂17份,扩链剂100份,溶剂600份,其中,异氰酸酯为tdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为1000,购自陶氏化学公司的case用聚醚;催化剂为新癸酸铋;扩链剂为三羟甲基丙烷;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1)。

[0096]

本对比例涂料的制备方法包括以下步骤:

[0097]

(1)在氮气保护下,将异氰酸酯250重量份、催化剂17重量份、扩链剂100重量份、丁酮40重量份、乙酸乙酯160重量份和四氢呋喃40重量份混合后在60℃下,以800rpm的转速分散反应4小时;

[0098]

(2)随后将温度降低至45℃,加入羟基聚醚多元醇200重量份,再升温至75℃,并在800rpm转速下恒温反应2h;

[0099]

(3)将温度降低至45℃,将丁酮60重量份、乙酸乙酯240重量份和四氢呋喃60重量份加入到反应釜中,以500rpm的转速分散15min,即得热修复涂料。

[0100]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0101]

对比例4

[0102]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯250份,羟基聚醚多元醇200份,丙烯酸酯13份,催化剂17份,扩链剂100份,溶剂600份,其中,异氰酸酯为tdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为1000,购自陶氏化学公司的case用聚醚;催化剂为新癸酸铋;扩链剂为三羟甲基丙烷;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1)。

[0103]

本对比例涂料的制备方法包括以下步骤:

[0104]

(1)在氮气保护下,将异氰酸酯250重量份、丙烯酸酯13重量份、催化剂17重量份、扩链剂100重量份、丁酮40重量份、乙酸乙酯160重量份和四氢呋喃40重量份混合后在60℃下,以800rpm的转速分散反应4小时;

[0105]

(2)随后将温度降低至45℃,加入羟基聚醚多元醇200重量份,再升温至75℃,并在800rpm转速下恒温反应2h;

[0106]

(3)将温度降低至45℃,将丁酮60重量份、乙酸乙酯240重量份和四氢呋喃60重量

份加入到反应釜中,以500rpm的转速分散15min,即得热修复涂料。

[0107]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0108]

对比例5

[0109]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯175份,羟基聚醚多元醇580份,有机硅改性丙烯酸酯20份,催化剂20份,扩链剂90份,抗氧化剂8份,抗紫外助剂5份,溶剂720份,分散剂8份,消泡剂10份,其中,异氰酸酯为hdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为300,购自陶氏化学公司的case用聚醚;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为环烷酸铋;扩链剂为丙三醇;抗氧化剂为3,5

‑

二叔丁基

‑4‑

羟基苯基四醇酯;抗紫外助剂为2

‑

羟基

‑4‑

正辛氧基二苯甲酮;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为十二烷基苯环酸钠;消泡剂为德丰公司的df3053。

[0110]

本对比例涂料的制备方法包括以下步骤:

[0111]

(1)在氮气保护下,将异氰酸酯175重量份、有机硅改性丙烯酸酯20重量份、催化剂20重量份、扩链剂90重量份、丁酮50重量份、乙酸乙酯200重量份和四氢呋喃50重量份混合后在70℃下,以800rpm的转速分散反应1小时;

[0112]

(2)随后将温度降低至50℃,加入羟基聚醚多元醇580重量份,再升温至65℃,并在800rpm转速下恒温反应3h;

[0113]

(3)将温度降低至45℃,加入丁酮70重量份、乙酸乙酯280重量份和四氢呋喃70重量份,以500rpm的转速分散15min;

[0114]

(4)再加入抗氧化剂8重量份、抗紫外助剂5重量份、分散剂8重量份和消泡剂10重量份,以500rpm的转速分散15min,即得涂料。

[0115]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0116]

对比例6

[0117]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯300份,羟基聚醚多元醇100份,有机硅改性丙烯酸酯10份,催化剂30份,扩链剂110份,抗氧化剂10份,抗紫外助剂10份,溶剂660份,分散剂5份,消泡剂20份,其中,异氰酸酯为mdi;羟基聚醚多元醇为四羟基聚醚多元醇,分子量为400,购自红宝丽集团股份有限公司,型号为h403;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为新癸酸铋;扩链剂为季戊四醇;抗氧化剂为3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸十八酯;抗紫外助剂为3,5

‑

二叔丁基

‑4‑

羟基苯甲酸正十六酯;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为十二烷基苯环酸钠;消泡剂为德丰公司的df2425。

[0118]

本对比例涂料的制备方法包括以下步骤:

[0119]

(1)在氮气保护下,将异氰酸酯300重量份、有机硅改性丙烯酸酯10重量份、催化剂30重量份、扩链剂110重量份、丁酮40重量份、乙酸乙酯160重量份和四氢呋喃40重量份混合后在70℃下,以800rpm的转速分散反应1小时;

[0120]

(2)随后将温度降低至50℃,加入羟基聚醚多元醇100重量份,再升温至65℃,并在800rpm转速下恒温反应3h;

[0121]

(3)将温度降低至45℃,将丁酮70重量份、乙酸乙酯280重量份和四氢呋喃70重量份加入到反应釜中,以500rpm的转速分散15min;

[0122]

(4)再加入抗氧化剂10重量份、抗紫外助剂10重量份、分散剂5重量份和消泡剂20重量份,以500rpm的转速分散15min,即得涂料。

[0123]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0124]

对比例7

[0125]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯175份,羟基聚醚多元醇250份,有机硅改性丙烯酸酯30份,催化剂20份,扩链剂90份,抗氧化剂8份,抗紫外助剂5份,溶剂720份,分散剂8份,消泡剂10份,其中,异氰酸酯为hdi;羟基聚醚多元醇为三羟基聚醚多元醇,分子量为300,购自陶氏化学公司的case用聚醚;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为环烷酸铋;扩链剂为丙三醇;抗氧化剂为3,5

‑

二叔丁基

‑4‑

羟基苯基四醇酯;抗紫外助剂为2

‑

羟基

‑4‑

正辛氧基二苯甲酮;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为十二烷基苯环酸钠;消泡剂为德丰公司的df3053。

[0126]

本对比例涂料的制备方法包括以下步骤:

[0127]

(1)在氮气保护下,将异氰酸酯175重量份、有机硅改性丙烯酸酯30重量份、催化剂20重量份、扩链剂90重量份、丁酮50重量份、乙酸乙酯200重量份和四氢呋喃50重量份混合后在70℃下,以800rpm的转速分散反应1小时;

[0128]

(2)随后将温度降低至50℃,加入羟基聚醚多元醇250重量份,再升温至65℃,并在800rpm转速下恒温反应3h;

[0129]

(3)将温度降低至45℃,加入丁酮70重量份、乙酸乙酯280重量份和四氢呋喃70重量份,以500rpm的转速分散15min;

[0130]

(4)再加入抗氧化剂8重量份、抗紫外助剂5重量份、分散剂8重量份和消泡剂10重量份,以500rpm的转速分散15min,即得涂料。

[0131]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0132]

对比例8

[0133]

本对比例提供了一种涂料,其由以下重量份的原料制备而成:异氰酸酯300份,羟基聚醚多元醇150份,有机硅改性丙烯酸酯5份,催化剂30份,扩链剂110份,抗氧化剂10份,抗紫外助剂10份,溶剂660份,分散剂5份,消泡剂20份,其中,异氰酸酯为mdi;羟基聚醚多元醇为四羟基聚醚多元醇,分子量为470,购自天津石化,型号为470;有机硅改性丙烯酸酯购自东莞市杉木科技新材料公司,型号为6730;催化剂为新癸酸铋;扩链剂为季戊四醇;抗氧化剂为3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸十八酯;抗紫外助剂为3,5

‑

二叔丁基

‑4‑

羟基苯甲酸正十六酯;溶剂为丁酮、乙酸乙酯和四氢呋喃的混合物(重量比丁酮:乙酸乙酯:四氢呋喃=1:4:1);分散剂为十二烷基苯环酸钠;消泡剂为德丰公司的df2425。

[0134]

本对比例涂料的制备方法包括以下步骤:

[0135]

(1)在氮气保护下,将异氰酸酯300重量份、有机硅改性丙烯酸酯5重量份、催化剂30重量份、扩链剂110重量份、丁酮40重量份、乙酸乙酯160重量份和四氢呋喃40重量份混合

后在70℃下,以800rpm的转速分散反应1小时;

[0136]

(2)随后将温度降低至50℃,加入羟基聚醚多元醇150重量份,再升温至65℃,并在800rpm转速下恒温反应3h;

[0137]

(3)将温度降低至45℃,将丁酮70重量份、乙酸乙酯280重量份和四氢呋喃70重量份加入到反应釜中,以500rpm的转速分散15min;

[0138]

(4)再加入抗氧化剂10重量份、抗紫外助剂10重量份、分散剂5重量份和消泡剂20重量份,以500rpm的转速分散15min,即得涂料。

[0139]

将本对比例涂料通过涂布机涂布在tpu基膜上,在100℃下烘烤3分钟,待固化成膜后形成隐形车衣顶涂层。

[0140]

效果例1

[0141]

在70℃下,通过纳米划痕仪在各实施例和对比例所得涂层的表面划出相应深度的划痕,观察划痕恢复状况,并记录恢复所需要的时间。结果见表1。

[0142]

表1

[0143][0144][0145]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质

和范围。