1.本发明涉及新能源汽车制备技术领域,具体涉及一种新能源汽车用刹车片摩擦材料及其制备方法。

背景技术:

2.新能源汽车是指采用非常规的车用燃料作为动力来源(或使用常规的车用燃料、采用新型车载动力装置),综合车辆的动力控制和驱动方面的先进技术,形成的技术原理先进、具有新技术、新结构的汽车。新能源汽车包括混合动力汽车(hev)、纯电动汽车(bev,包括太阳能汽车)、燃料电池电动汽车(fcev)、氢发动机汽车、其他新能源(如高效储能器、二甲醚)汽车等各类别产品。新能源车与传统燃料车有所不同,其起步动力强、提速快,因而对制动装置汽车的提出了更好要求。

3.刹车片也叫制动片或刹车皮,在汽车的刹车系统中,刹车片是最关键的安全零件,对刹车效果的好坏起决定性作用。刹车片一般由钢板、粘接隔热层和摩擦块构成。刹车时摩擦块被挤压在刹车盘或刹车鼓上与其产生摩擦,从而达到令车辆减速刹车的目的。因而,摩擦材料是刹车片在制造过程和使用过程中很重要的组成部分。摩擦材料可以采用合成材料普通热压法制得,热压温度在200℃以下。其中,摩擦材料的原材料一般分为粘结剂、增强纤维、摩擦性能调节剂和填料四大部分:粘结剂是摩擦材料中的重要组元,他可以影响材料的热衰退性能、恢复 性能、磨损性能和机械性能,常用的为酚醛树脂。现有刹车片摩擦材料中,有的噪声大,有的散热效果不好、散热差,有的耐磨性和强度不高,或多或少出现一定的问题,无法更好满足新能源汽车的制动需求。

技术实现要素:

4.本发明的目的是针对现有技术中新能源汽车刹车片用摩擦材料存在的上述不足,提供一种新型刹车片摩擦材料的制备方法,通过对酚醛树脂进行改性,自制降噪散热组分,并加入氮化硼粉、重晶石粉、微米氧化锆球铁等多种成分协同作用,使制备得到的摩擦材料具备良好的耐磨、耐热、降噪、散热以及机械性能,更好满足市场需求。

5.为了实现上述目的,本技术采用如下技术方案:一种新能源汽车用刹车片摩擦材料的制备方法,包括如下步骤:s1:制备氧化石墨烯纳米片水分散液;制备钼/铬/锆粉液氮分散液;采用喷雾法将钼/铬/锆粉液氮分散液喷入氧化石墨烯纳米片水分散液中,两者质量比控制在0.4

‑

0.6:1,经冷冻、干燥后得到复合微球;s2:按重量份数比,取复合微球、酚醛树脂、丙烯酸酯橡胶、聚酰亚胺树脂、丙三醇混合,在温度130

‑

160℃搅拌反应2

‑

4h,即得改性酚醛树脂:取腰果壳油、酚醛树脂、丙三醇混合,在温度120

‑

140℃搅拌反应1

‑

3h,得腰果壳油改性酚醛树脂;s3:采用静电纺丝制备多孔tio2纳米纤维备用;按重量分数比,取海泡石粉、矿棉纤维和硅澡土,粉碎成纳米颗粒混合均匀,随后加入乙二醇溶液,超声分散后得到混合液a;

s4:将10

‑

20份tio2纳米纤维倒入40

‑

60份混合液a中,搅拌30

‑

60min后超声分散10

‑

20min,随后再继续搅拌1

‑

2h,最终产物在80

‑

120℃烘箱中干燥得立体式包覆吸声散热体;s5:按重量份数比,将步骤s1所得改性酚醛树脂、步骤s2所得腰果壳油改性酚醛树脂、步骤s3所述立体式包覆吸声散热体、芳纶浆粕、六钛酸钾晶须、氮化硅晶须、石墨晶须、氮化硼粉、重晶石粉、微米氧化锆球铁混合,加入双螺杆挤出机中熔融共混后挤出,得到所述新能源汽车用刹车片摩擦材料。

6.优选的,步骤s1中制备氧化石墨烯纳米片水分散液的具体步骤为:将5

‑

10份氧化石墨烯纳米片加入8

‑

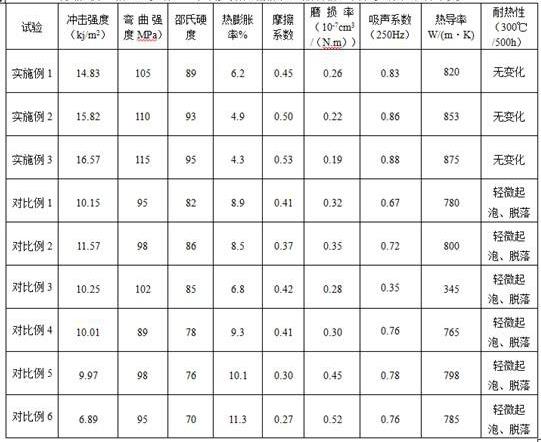

15份蒸馏水中,于40

‑

60℃超声分散20

‑

40min,得到氧化石墨烯纳米片水分散液;制备钼/铬/锆粉液氮分散液的具体步骤为:将钼/铬/锆纳米粉体加入到液氮中,固液比控制在1

‑

3:5在温度为

‑

196至

‑

100℃条件下,恒温振荡处理1

‑

2h得到钼/铬/锆粉液氮分散液。

7.优选的,步骤s2具体步骤为:取10

‑

20份复合微球、50

‑

70份酚醛树脂、3

‑

6份丙烯酸酯橡胶、3

‑

6份聚酰亚胺树脂、20

‑

30份丙三醇混合,在温度145℃搅拌反应3.5h,即得改性酚醛树脂:取5

‑

10份腰果壳油、60

‑

70份酚醛树脂、20

‑

30丙三醇混合,在温度135℃搅拌反应1.5h,得腰果壳油改性酚醛树脂。

8.优选的,步骤s3中静电纺丝制备多孔tio2纳米纤维的步骤为:取7ml的液体钛酸四丁酯,溶于25ml乙二醇甲醚中,磁力搅拌配成钛酸四丁酯混合溶液;称取4g的聚乙烯吡咯烷酮(pvp)(mw=1300000)加入到配好的钛酸四丁酯溶液中,继续磁力搅拌2h形成均匀的浅黄色溶胶—凝胶前驱液;将配好的前驱液装入直径为15mm的注射器中,置于静电纺丝装置,针头接入高压电源,设定固化距离为20cm;收集板接入负极电源,收集pvp/tio2纳米纤维;将收集到的产物在550℃高温下煅烧2h,炉温升温速率为2℃/min,除去 pvp,最终获得均匀的具有孔道结构的tio2纳米纤维。

9.优选的,步骤s3中具体为:取3

‑

5份海泡石粉、5

‑

10份矿棉纤维和2

‑

6份硅澡土,粉碎成纳米颗粒混合均匀,随后加入25

‑

35份乙二醇溶液,超声分散后得到混合液a。

10.优选的,步骤s4中具体为:将15份tio2纳米纤维倒入50份混合液a中,搅拌45min后超声分散15min,随后再继续搅拌1.5h,最终产物在100℃烘箱中干燥得立体式包覆吸声散热体。

11.优选的,步骤s5中具体为:将10

‑

20份步骤s1所得改性酚醛树脂、5

‑

10份步骤s2所得腰果壳油改性酚醛树脂、5

‑

10份步骤s3所述立体式包覆吸声散热体、3

‑

6份芳纶浆粕、4

‑

8份六钛酸钾晶须、1

‑

3份氮化硅晶须、1

‑

3份石墨晶须、3

‑

5份氮化硼粉、2

‑

5份重晶石粉、2

‑

5份微米氧化锆球铁混合。

12.优选的,步骤s5中挤出工艺具体为:一区温控为130

‑

135℃、二区温控为135

‑

140℃、三区温控为140

‑

145℃、四区温控为145

‑

150℃,螺杆转数为30r/min,循环时间为7min。

13.上述任意一条所述新能源汽车用刹车片摩擦材料的制备方法制备得到的刹车片摩擦材料。

14.有益效果:1. 本发明通过喷雾、冷冻等,以钼/铬/锆粉液氮分散液和石墨烯纳米片水分散液制备得到复合微球,该复合微球形成了钼/铬/锆粉在外层、石墨烯纳米片作为内层支撑体

的球体结构,并以此对酚醛树脂进行改性,钼/铬/锆封锁了酚醛树脂苯环上的酚羟基,防止了酚环的氧化;同时与聚酰亚胺树脂交互交联形成网状结构,两者协同作用极大的提高了材料的耐热性能和机械强度;通过加入丙烯酸酯橡胶,在保持较高耐热性的同时起到了增韧的作用,改善了单纯的酚醛树脂脆性大、韧性差的缺陷。

15.2. 本发明将腰果壳油改性酚醛树脂与钼/铬/锆/石墨烯改性树脂混合,在热处理阶段发生交联固化反应,使原材料之间的粘接力达到最大,具有优良的热衰退性能、恢复性能以及磨损性能。

16.3. 本发明通过静电纺丝法合成出的tio2纳米纤维是一种多孔性三维立体结构,将其加入分散有海泡石粉、矿棉纤维和硅澡土的乙二醇溶液中,形成纳米纤维为支撑体、多孔物质为外壳的独特结构,利用海泡石粉、矿棉纤维和硅澡土等内部丰富的多孔结构、纳米纤维孔道结构协同作用,起到良好的降噪、散热功效。

17.4. 本发明利用六钛酸钾晶须、氮化硅晶须、石墨晶须,均匀分散在酚醛树脂中起到骨架的作用增加产品的抗冲击性能,阻止裂纹产生;利用氮化硼粉、重晶石粉、微米氧化锆球铁协同作用进一步提升耐磨性和强度;利用芳纶浆粕原纤化程度较高,在材料中形成良好的网络结构,能与树脂及填料充分接触,抱合成整体,进一步提高材料的机械强度和导热性。

具体实施方式

18.以下结合下述实施方式进一步说明本发明,下述实施方式仅用于说明本发明,而非限制本发明。

19.实施例1s1:将5g氧化石墨烯纳米片加入8g蒸馏水中,于40℃超声分散20min,得到氧化石墨烯纳米片水分散液;将钼/铬/锆纳米粉体加入到液氮中,固液比控制在3:5在温度为

‑

196℃条件下,恒温振荡处理1h得到钼/铬/锆粉液氮分散液;采用喷雾法将钼/铬/锆粉液氮分散液喷入氧化石墨烯纳米片水分散液中,两者质量比控制在0.4:1,经冷冻、干燥后得到复合微球;s2:取10g复合微球、50g酚醛树脂、3g丙烯酸酯橡胶、3g聚酰亚胺树脂、20g丙三醇混合,在温度130℃搅拌反应2h,即得改性酚醛树脂:取5g腰果壳油、60g酚醛树脂、20丙三醇混合,在温度120℃搅拌反应1h,得腰果壳油改性酚醛树脂;s3:取7ml的液体钛酸四丁酯,溶于25ml乙二醇甲醚中,磁力搅拌配成钛酸四丁酯混合溶液;称取4g的聚乙烯吡咯烷酮(pvp)(mw=1300000)加入到配好的钛酸四丁酯溶液中,继续磁力搅拌2h形成均匀的浅黄色溶胶—凝胶前驱液;将配好的前驱液装入直径为15mm的注射器中,置于静电纺丝装置,针头接入高压电源,设定固化距离为20cm;收集板接入负极电源,收集pvp/tio2纳米纤维;将收集到的产物在550℃高温下煅烧2h,炉温升温速率为2℃/min,除去 pvp,最终获得均匀的具有孔道结构的tio2纳米纤维;取3g海泡石粉、5g矿棉纤维和2g硅澡土,粉碎成纳米颗粒混合均匀,随后加入25g乙二醇溶液,超声分散后得到混合液a;s4:将10gtio2纳米纤维倒入40g混合液a中,搅拌30min后超声分散10min,随后再继续搅拌1h,最终产物在80℃烘箱中干燥得立体式包覆吸声散热体;

s5:将10g步骤s1所得改性酚醛树脂、5g步骤s2所得腰果壳油改性酚醛树脂、5g步骤s3所述立体式包覆吸声散热体、3g芳纶浆粕、4g六钛酸钾晶须、1g氮化硅晶须、1g石墨晶须、3g氮化硼粉、2g重晶石粉、2g微米氧化锆球铁混合;加入双螺杆挤出机中熔融共混后挤出,挤出工艺如下:一区温控为130℃、二区温控为135℃、三区温控为140℃、四区温控为145℃,螺杆转数为30r/min,循环时间为7min,得到所述新能源汽车用刹车片摩擦材料。

20.实施例2s1:将10g氧化石墨烯纳米片加入15g蒸馏水中,于60℃超声分散40min,得到氧化石墨烯纳米片水分散液;将钼/铬/锆纳米粉体加入到液氮中,固液比控制在1:5在温度为

‑

100℃条件下,恒温振荡处理2h得到钼/铬/锆粉液氮分散液;采用喷雾法将钼/铬/锆粉液氮分散液喷入氧化石墨烯纳米片水分散液中,两者质量比控制在0.6:1,经冷冻、干燥后得到复合微球;s2:取20g复合微球、70g酚醛树脂、6g丙烯酸酯橡胶、6g聚酰亚胺树脂、30g丙三醇混合,在温度160℃搅拌反应4h,即得改性酚醛树脂:取10g腰果壳油、70g酚醛树脂、30g丙三醇混合,在温度140℃搅拌反应3h,得腰果壳油改性酚醛树脂;s3:取7ml的液体钛酸四丁酯,溶于25ml乙二醇甲醚中,磁力搅拌配成钛酸四丁酯混合溶液;称取4g的聚乙烯吡咯烷酮(pvp)(mw=1300000)加入到配好的钛酸四丁酯溶液中,继续磁力搅拌2h形成均匀的浅黄色溶胶—凝胶前驱液;将配好的前驱液装入直径为15mm的注射器中,置于静电纺丝装置,针头接入高压电源,设定固化距离为20cm;收集板接入负极电源,收集pvp/tio2纳米纤维;将收集到的产物在550℃高温下煅烧2h,炉温升温速率为2℃/min,除去 pvp,最终获得均匀的具有孔道结构的tio2纳米纤维;取5g海泡石粉、10g矿棉纤维和6g硅澡土,粉碎成纳米颗粒混合均匀,随后加入35g乙二醇溶液,超声分散后得到混合液a;s4:将20gtio2纳米纤维倒入60g混合液a中,搅拌60min后超声分散20min,随后再继续搅拌2h,最终产物在120℃烘箱中干燥得立体式包覆吸声散热体;s5:将20g步骤s1所得改性酚醛树脂、10g步骤s2所得腰果壳油改性酚醛树脂、10g步骤s3所述立体式包覆吸声散热体、6g芳纶浆粕、8g六钛酸钾晶须、3g氮化硅晶须、3g石墨晶须、5g氮化硼粉、5g重晶石粉、5g微米氧化锆球铁混合;加入双螺杆挤出机中熔融共混后挤出,挤出工艺如下:一区温控为135℃、二区温控为140℃、三区温控为145℃、四区温控为150℃,螺杆转数为45r/min,循环时间为12min,得到所述新能源汽车用刹车片摩擦材料。

21.实施例3s1:将7g氧化石墨烯纳米片加入12g蒸馏水中,于50℃超声分散35min,得到氧化石墨烯纳米片水分散液;将钼/铬/锆纳米粉体加入到液氮中,固液比控制在1:2在温度为

‑

150℃条件下,恒温振荡处理1.5h得到钼/铬/锆粉液氮分散液;采用喷雾法将钼/铬/锆粉液氮分散液喷入氧化石墨烯纳米片水分散液中,两者质量比控制在0.5:1,经冷冻、干燥后得到复合微球;s2:取15g复合微球、60g酚醛树脂、5g丙烯酸酯橡胶、4g聚酰亚胺树脂、25g丙三醇混合,在温度145℃搅拌反应3.5h,即得改性酚醛树脂:取8g腰果壳油、65g酚醛树脂、25g丙三醇混合,在温度135℃搅拌反应1.5h,得腰果壳油改性酚醛树脂;s3:取7ml的液体钛酸四丁酯,溶于25ml乙二醇甲醚中,磁力搅拌配成钛酸四丁酯

混合溶液;称取4g的聚乙烯吡咯烷酮(pvp)(mw=1300000)加入到配好的钛酸四丁酯溶液中,继续磁力搅拌2h形成均匀的浅黄色溶胶—凝胶前驱液;将配好的前驱液装入直径为15mm的注射器中,置于静电纺丝装置,针头接入高压电源,设定固化距离为20cm;收集板接入负极电源,收集pvp/tio2纳米纤维;将收集到的产物在550℃高温下煅烧2h,炉温升温速率为2℃/min,除去 pvp,最终获得均匀的具有孔道结构的tio2纳米纤维;取4g海泡石粉、8g矿棉纤维和4g硅澡土,粉碎成纳米颗粒混合均匀,随后加入30g乙二醇溶液,超声分散后得到混合液a;s4:将15gtio2纳米纤维倒入50g混合液a中,搅拌45min后超声分散15min,随后再继续搅拌1.5h,最终产物在100℃烘箱中干燥得立体式包覆吸声散热体;s5:将15g步骤s1所得改性酚醛树脂、7g步骤s2所得腰果壳油改性酚醛树脂、7g步骤s3所述立体式包覆吸声散热体、5g芳纶浆粕、5g六钛酸钾晶须、2g氮化硅晶须、2g石墨晶须、4g氮化硼粉、4g重晶石粉、3g微米氧化锆球铁混合;加入双螺杆挤出机中熔融共混后挤出,挤出工艺如下:一区温控为132℃、二区温控为137℃、三区温控为143℃、四区温控为147℃,螺杆转数为40r/min,循环时间为10min,得到所述新能源汽车用刹车片摩擦材料。

22.对比例1与实施例1相比,缺少步骤s1,即合成复合微球对酚醛树脂进行改性,其他步骤和条件不变。

23.比照对比例1和实施例1可知,由于缺少钼/铬/锆/石墨烯复合微球封端,酚醛树脂苯环上的酚羟基易被氧化,材料的耐热性能和机械强度均明显下降。

24.对比例2与实施例1相比,步骤s2中不制备腰果壳油改性酚醛树脂,在步骤s5中缺少腰果壳油改性酚醛树脂成分,其他步骤和条件不变。

25.比照对比例2和实施例1可知,由于缺少腰果壳油改性酚醛树脂,热处理阶段中不能与钼/铬/锆/石墨烯改性酚醛树脂发生交联固化反应,材料的热衰退性能、恢复性能以及磨损性能有所下降。

26.对比例3与实施例1相比,缺少步骤s3和s4,即不制备加入吸声散热体,其他步骤和条件不变。

27.比照对比例3和实施例1可知,缺少了海泡石粉、矿棉纤维和硅澡土等内部丰富的多孔结构、纳米纤维孔道结构协同作用,材料的降噪、散热效果显著降低。

28.对比例4与实施例1相比,步骤s5中缺少芳纶浆粕,其他步骤和条件不变。

29.比照对比例4和实施例1可知,由于缺少芳纶浆粕,未能与树脂及填料抱合成整体、形成网络结构,材料的机械强度和导热性有所下降。

30.对比例5与实施例1相比,步骤s5中缺少氮化硼粉和重晶石粉,其他步骤和条件不变。

31.比照对比例5和实施例1可知,由于未加入氮化硼粉和重晶石粉,材料的耐磨性和强度有所下降。

32.对比例6

与实施例1相比,步骤s5中缺少六钛酸钾晶须、氮化硅晶须、石墨晶须,其他步骤和条件不变。

33.比照对比例6和实施例1可知,由于未加入六钛酸钾晶须、氮化硅晶须、石墨晶须,材料的抗冲击性能有所下降。

34.冲击强度按照gb 5765

‑

86标准测试;弯曲强度按照gb/t 9341

‑

2008测试;邵氏硬度按照gb/t5766

‑

1996测试;热膨胀率按照gb/t 7320

‑

2018测试;摩擦系数、磨损率按照gb 5763

‑

1998测试;采用awa6128a型驻波管吸声系数测试仪测吸声系数;采用热导率仪测试热导率;在300℃下热处理500h考察耐热性。

35.对上述各实施例和对比例进行测试,结果如下:以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。