1.本发明涉及胶粘剂技术领域,具体地,本发明涉及一种金属底胶及其制备方法。

背景技术:

2.胶黏剂底胶是用于金属结构件粘接前,喷涂于被粘基材表面,与胶膜配套使用,进行结构件粘接的一种胶液。金属底胶对于金属件加工具有非常重要的作用,一方面是当金属件完成表面处理后不能马上用常规胶粘剂进行粘接,此时使用底胶可以保护金属表面不被氧化;另一方面底胶中一般加入抑制腐蚀剂,与胶膜所构成的胶接体系,可增加金属胶接件的耐久、耐湿热性能;另外,底胶在金属表面具有良好的浸润性,形成金属与胶膜的过渡层,能有效增强胶膜与金属基材的附着力。

3.然而现有的金属底漆的耐候性均有所欠缺,尤其是在热和潮湿条件下或者在极端波动条件下(例如60℃

‑

90℃的温度结合80%

‑

90%的相对湿度)的相对长期贮存期的情况下会发生湿气破坏,导致基底和底胶之间或者在底胶和胶粘带的压敏胶粘剂之间迁移,胶粘不再最佳,因此对金属底漆的耐候性进行进一步改善是本领域亟待解决的问题。

技术实现要素:

4.发明目的:为了克服现有技术的问题,本发明的目的在于提供一种粘结力强且耐候性强的金属底胶及其制备方法。

5.本发明的技术方案:

6.一种金属底胶,按重量份计算,所述底胶包括氯丁橡胶90

‑

110份,预聚体a 5

‑

40份,预聚体b 5

‑

10份,增强纤维3

‑

15份,偶联剂5

‑

10份,填料5

‑

10份,溶剂30

‑

70份。

7.优选地,按重量份计算,所述底胶包括氯丁橡胶95

‑

100份,预聚体a 10

‑

30份,预聚体b 6

‑

9份,增强纤维5

‑

12份,偶联剂5

‑

9份,填料5

‑

9份,溶剂50

‑

60份。

8.本发明提供一种技术方案,所述预聚体a由二烯丙基双酚、4,4

′

-双马来酰亚胺二苯甲烷在130℃

‑

140℃下反应制得。

9.本发明提供一种技术方案,所述二烯丙基双酚与所述4,4

′

-双马来酰亚胺二苯甲烷的摩尔比为1:(1

‑

1.5)。

10.优选地,所述二烯丙基双酚与所述4,4

′

-双马来酰亚胺二苯甲烷的摩尔比为1:1.2。

11.本发明提供一种技术方案,所述预聚体b是由多异氰酸酯40

‑

60份、端羟基硅油10

‑

15份、聚醚多元醇25

‑

35份、催化剂0.01

‑

0.02份在100℃

‑

110℃下反应制得。

12.本发明提供一种技术方案,所述多异氰酸酯选自甲苯二异氰酸酯(tdi)、二苯基甲烷二异氰酸酯(mdi)、1,4

‑

亚苯基二异氰酸酯、2,3,5,6

‑

四甲基

‑

1,4

‑

二异氰酸基苯、萘

‑

1,5

‑

二异氰酸酯(ndi)、3,3'

‑

二甲基

‑

4,4'

‑

二异氰酸基联苯(todi)、邻联茴香胺二异氰酸酯(dadi)中的一种或多种。

13.优选地,所述多异氰酸酯选自甲苯二异氰酸酯(tdi)。

14.本发明提供一种技术方案,所述聚醚多元醇选自聚丙二醇n207、聚丙二醇n220、聚丙二醇n210、聚乙二醇peg2000中的一种或多种;所述催化剂选自新癸酸铋、月桂酸铋、异辛酸铋、环烷酸铋、二月桂酸二丁基锡、双二甲氨基乙基醚、五甲基二乙烯三胺、二甲基环己胺中的一种或多种。

15.优选地,所述聚醚多元醇选自聚丙二醇n207。

16.本发明提供一种技术方案,所述偶联剂选自kh550、kh560、kh602、kh792中的一种或多种。

17.本发明提供一种技术方案,所述填料选自火山灰、珍珠岩粉体、轻质碳酸钙、重质碳酸钙、炭黑、滑石粉、中空玻璃微珠、硅微粉、云母粉、粉煤灰、钛白粉、硫酸钙晶须、硫酸铝、硫酸钡、煅烧高岭土、硅藻土中的一种或多种。

18.本发明提供一种技术方案,所述溶剂选自甲苯、二甲苯、n,n

‑

二甲酰胺、异丙醇中的一种或多种。

19.本发明另一方面提供上述金属底胶的制备方法,包括以下步骤:

20.1)按重量份将氯丁橡胶、预聚体a、溶剂加入反应器中,搅拌均匀后,加入1/3

‑

2/3的偶联剂,搅拌1

‑

5h;

21.2)向步骤1)中加入预聚体b及余量的偶联剂,继续搅拌1

‑

5h,加入增强纤维和填料,搅拌均匀后,得到所述金属底胶。

22.技术效果:

23.本发明中,氯丁橡胶与预聚体a在金属表面形成强化学相互作用,这是通过邻甲基羟基苯酚与水和金属氧化物表面形成的偶极键、离子键、共价键和可能的螯合键实现的;另外引入增强纤维与橡胶的结合力,使得橡胶中的增强纤维充分分散,而偶联剂和填料的引入使得橡胶网络结构更加完善、裂纹或应力集中点的产生更少,金属氧化物的引入能够有效提升散热水平,降低橡胶材料在高负载下的生热速度,上述组分的协同作用使得本发明制备的底胶具有高拉伸强度、合适的断裂伸长率以及撕裂强度,使得制备的底胶在高负载的使用条件下也能承载较强的冲击力。

具体实施方式

24.以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

25.本发明中,所述预聚体a的制备方法如下:

26.向反应器中加入二烯丙基双酚(购于河南省沁阳市天益化工有限公司),升温至135℃,加入4,4

′

-双马来酰亚胺二苯甲烷(购于洪湖市双马新材料科技有限公司),搅拌至全部溶解,保温反应1h,得到所述预聚体a。

27.本发明中,所述预聚体b的制备方法如下:

28.1)、将10份的端羟基硅油、30份聚醚多元醇聚丙二醇n207投入反应釜中,搅拌升温至100

‑

110℃后保温抽空1h,水分小于0.02%后降温至60℃;

29.2)、加入0.02份催化剂二丁基二月硅酸锡,同时保持温度在60℃左,将50份多异氰酸酯甲苯二异氰酸酯(tdi)缓缓的滴加入反应釜保温反应3h,冷却,将温度降至40

‑

50℃,得

到所述预聚体b;

30.实施例1

31.按重量份计算,所述金属底胶包括氯丁橡胶95份,预聚体a 20份,预聚体b 7份,增强纤维10份,偶联剂kh560 6份,轻质碳酸钙8份,异丙醇60份;

32.其中所述预聚体a的制备方法如下:向反应器中加入二烯丙基双酚(购于河南省沁阳市天益化工有限公司),升温至135℃,加入4,4

′

-双马来酰亚胺二苯甲烷(购于洪湖市双马新材料科技有限公司),搅拌至全部溶解,保温反应1h,得到所述预聚体a;所述二烯丙基双酚与所述4,4

′

-双马来酰亚胺二苯甲烷的摩尔比为1:1.2;

33.所述预聚体b的制备方法如下:

34.1)、将10份的端羟基硅油、30份聚醚多元醇聚丙二醇n207投入反应釜中,搅拌升温至100

‑

110℃后保温抽空1h,水分含量小于0.02%后降温至60℃;

35.2)、加入0.02份催化剂二丁基二月硅酸锡,同时保持温度在60℃左右,将50份多异氰酸酯甲苯二异氰酸酯缓缓的滴加入反应釜保温反应3h,冷却,将温度降至40

‑

50℃,得到所述预聚体b;

36.所述金属底胶的制备方法,包括以下步骤:

37.1)按重量份将氯丁橡胶、预聚体a、溶剂加入反应器中,搅拌均匀后,加入3份的偶联剂,搅拌2h;

38.2)向步骤1)中加入预聚体b、3份偶联剂,继续搅拌2h,加入增强纤维和填料,搅拌均匀后,得到所述金属底胶。

39.实施例2

40.所述金属底胶组分原料、制备方法同实施例1;

41.区别在于所述二烯丙基双酚与所述4,4

′

-双马来酰亚胺二苯甲烷的摩尔比为1:1。

42.实施例3

43.所述金属底胶组分原料、制备方法同实施例1;

44.区别在于所述二烯丙基双酚与所述4,4

′

-双马来酰亚胺二苯甲烷的摩尔比为1:1.5。

45.实施例4

46.所述金属底胶的组分原料及制备方法基本同实施例1;

47.区别在于:按重量份计算,所述底胶包括氯丁橡胶95份,预聚体a 5份,预聚体b 22份,增强纤维10份,偶联剂6份,填料8份,溶剂60份。

48.所述金属底胶的制备方法,包括以下步骤:

49.1)按重量份将氯丁橡胶、预聚体a、溶剂加入反应器中,搅拌均匀后,加入2份的偶联剂,搅拌2h;

50.2)向步骤1)中加入预聚体b、3份偶联剂,继续搅拌2h,加入增强纤维和填料,搅拌均匀后,得到所述金属底胶。

51.实施例5

52.所述金属底胶的组分原料及制备方法基本同实施例1;

53.区别在于:按重量份计算,所述底胶包括氯丁橡胶95份,预聚体a 22份,预聚体b 5

份,增强纤维10份,偶联剂6份,填料8份,溶剂60份。

54.所述金属底胶的制备方法,包括以下步骤:

55.1)按重量份将氯丁橡胶、预聚体a、溶剂加入反应器中,搅拌均匀后,加入2份的偶联剂,搅拌2h;

56.2)向步骤1)中加入预聚体b、3份偶联剂,继续搅拌2h,加入增强纤维和填料,搅拌均匀后,得到所述金属底胶。

57.对比例1

58.按重量份计算,所述金属底胶包括氯丁橡胶95份,预聚体a 27份,增强纤维10份,偶联剂kh560 6份,轻质碳酸钙8份,异丙醇60份;

59.其中所述预聚体a的制备方法同实施例1;

60.所述金属底胶的制备方法同实施例1。

61.对比例2

62.按重量份计算,所述金属底胶包括氯丁橡胶95份,预聚体b 22份,增强纤维10份,偶联剂kh560 6份,轻质碳酸钙8份,异丙醇60份;

63.其中所述预聚体b的制备方法同实施例1;

64.所述金属底胶的制备方法同实施例1。

65.性能测试:

66.将实施例1

‑

5及对比例1

‑

2制得的金属底胶进行粘合强度、重新脱离性能及剪切强度的测试,结果见下表1:

67.粘合强度根据pstc

‑

101在室温测定。根据这种方法,首先将底胶薄薄地施用至基底。这通过以下方法进行:将底胶刷涂至基底。在蒸发溶剂后,将测量的胶粘试条(胶粘带)施用(胶粘)至现在带有层厚约为3μm

‑

5μm的底胶的基底。为了进行这种施用,将限定宽度(标准:20mm)的胶粘带试条通过用5kg钢辊在它上面碾压十次与尺寸为50mm

×

125mm

×

1.1mm的底胶涂覆的基底粘合。

68.在胶粘带的最后碾压和剥离除去之间的时间如下:a)30分钟;b)3天。在每一情况中,剥离角为90

°

以及剥离速率为300mm/min。剥离除去所需要的力为粘合强度,其以单位n/cm报告并因此涉及1cm的标准化胶粘带宽度。与粘合强度一起,确定了胶粘粘合失败的性质。将测量的胶粘试条在背面上用23μm厚的聚酯膜加强并已经经历用三氯乙酸的在先蚀刻。所有测量在受控气候空间中在23℃和50%相对湿度进行。

69.重新脱离性能根据pstc

‑

101在室温测定。根据这种方法,首先将底胶薄薄地施用至基底。这通过以下方法进行:将底胶刷涂至基底。在蒸发溶剂后,将测量的胶粘试条(胶粘带)施用(胶粘)至现在带有层厚约为3μm

‑

5μm的底胶的基底。这通过以下方法进行:通过用5kg钢辊碾压一次,将限定宽度(标准:20mm)的胶粘带试条粘合至尺寸为50mm

×

125mm

×

1.1mm的底胶涂覆的基底。

70.在每一情况中在胶粘带碾压和剥离除去之间的时间为一分钟。在每一情况中剥离角为90

°

,并且剥离速率为30mm/min。

71.剪切强度测试基材为2mm厚的2a12铝合金试片,搭接面积20mm

×

15mm,90

°

剥离强度为薄板0.3mm厚a12铝合金试片,厚板为1.6mm厚2a12铝合金试片,试片表面按照hb/z197

‑

91《结构胶接铝合金磷酸阳极化工艺规范》进行处理。

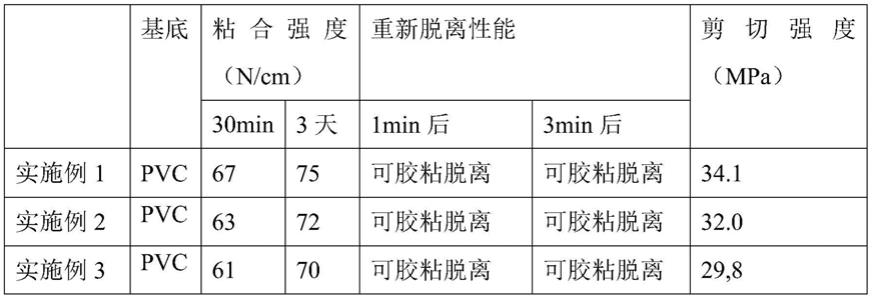

72.表1性能测试结果

[0073][0074][0075]

从上述数据可以看出,本发明提供的金属底胶,具有优异的粘合性能,高拉伸强度、合适的断裂伸长率以及撕裂强度。