1.本发明属于射频电子标签(rfid)制备技术领域,具体涉及一种耐热耐蚀油墨及双面同步印刷制备射频电子标签的方法。

背景技术:

2.蚀刻法是当前制备射频电子标签的一种重要方法,其主要包括如下步骤:首先将pet薄膜片材的背面固定覆着金属箔(铜或铝),然后在背面的金属箔的天线图案区域印刷抗蚀油墨,即将抗蚀油墨印在需要保留金属箔的部分,以保护线图图形在随后蚀刻中不被溶蚀掉,常用的抗蚀油墨有热固型和光固型两大类,抗蚀油墨的印刷可采用丝网印刷或凹印,背面印刷且干燥后的膜材进入蚀刻工序,浸入蚀刻液中,溶蚀掉末印刷抗蚀油墨层区域的金属,然后再去除天线图案金属层上的抗蚀油墨,完成射频天线的加工,随后再将芯片通过热固型导电胶将芯片粘接于天线上,120至180℃热压固化,固化时间为5

‑

10s,随后在背面覆膜封装,最后再在正面使用常规油墨印刷上公司logo、产品说明等信息,即得射频电子标签的成品。

3.从上述制备方法中可见,现有的采用蚀刻方法制备射频电子标签的方法要经过背面和正面的前后两次油墨印刷,每次印刷后都需对应的干燥及固化步骤,无法做到双面同步印刷,工序相对复杂,导致成本较高。其无法进行双面同步印刷的主要原因在于:正面印刷的公司logo及产品说明等信息的普通油墨因不同时具备耐蚀和耐热的特性,在浸入蚀刻液蚀刻工序及后续热压固定芯片工序会导致正面油墨明显受损或脱落而影响使用。因此,有必要提供一种耐热耐蚀性好的油墨并基于该油墨提供一种全新的双面同步印刷生产射频电子标签的方法。

技术实现要素:

4.本发明所要解决的技术问题是提供一种耐热耐蚀油墨及双面同步印刷制备射频电子标签的方法,旨在克服现有技术中存在的上述不足。

5.本发明解决上述技术问题的技术方案如下:一种耐热耐蚀油墨,其由以下重量份数的各原料组成:双酚a环氧丙烯酸酯树脂50

‑

60份,涤纶树脂6

‑

12份,聚酰胺树脂3

‑

5份,增容剂2

‑

5份,偶联剂1

‑

3份,颜料1

‑

15份,光引发剂2

‑

6份,抗氧化剂2

‑

4份,助剂1

‑

5份。

6.在上述技术方案的基础上,本发明还可以做如下进一步的具体选择或更优选择。

7.具体的,所述聚酰胺树脂为聚酰胺

‑

6或聚酰胺

‑

66。

8.具体的,所述增容剂由1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按照1:1:2

‑

4的重量比例混合而成。

9.优选的,所述偶联剂为kh

‑

560。

10.具体的,所述颜料为钛白粉、炭黑钛铬绿、酞菁蓝、色淀红或中铬黄中的一种或多种。

11.优选的,所述光引发剂为(2,4,6

‑

三甲基苯甲酰基)

‑

二苯基氧化膦和1

‑

羟基

‑

环己

基一苯基甲酮中的一种或两者的混合。

12.优选的,所述抗氧化剂为抗氧剂168和抗氧剂1010中的一种或两者的混合。

13.优选的,所述助剂包括分散剂和消泡剂中的一种或两者的混合。

14.本发明还提供了制备上述耐热耐蚀油墨的方法,其包括如下步骤:按照重量份数取用各原料,其中涤纶树脂和聚酰胺树脂均为粒径在200

‑

300目之间的超细粉,先将增容剂和助剂投入双酚a环氧丙烯酸酯树脂中,充分搅拌混匀得液态预制物,然后将粉状的涤纶树脂和聚酰胺树脂投入液态预制物中充分搅拌,最后再将偶联剂、颜料、光引发剂和抗氧化剂投入,搅拌均匀,即得。

15.本发明还提供一种双面同步印刷制备射频电子标签的方法,其包括如下步骤:

16.s1.准备仅反面覆有金属箔的pet薄膜片材,然后对pet薄膜片材的正面和反面进行同步印刷,其中正面使用上述的耐热耐蚀油墨印刷包括公司logo或产品说明信息在内的标签图案,反面用市售抗蚀油墨印刷天线图案,在60

‑

80℃环境下干燥且用紫外光照射使正反面的印刷图案均固化;

17.s2.将s1中正反面的图案均固化的pet薄膜片材浸入蚀刻液中,溶蚀掉反面未印刷抗蚀油墨的区域,溶蚀完成后取出清洗并去除天线图案表层的抗蚀油墨,完成反面的射频天线加工;

18.s3.将芯片通过热固型导电胶粘接于s2中pet薄膜片材反面的天线上,热压固化温度为120

‑

180℃,固化时间为5

‑

10s,最后在pet薄膜片材反面覆膜封装,即完成射频电子标签的制备。

19.与现有技术相比,本发明的有益效果是:

20.(1)在双酚a环氧丙烯酸酯树脂为主要成分的光固化树脂中添加适量比例的涤纶树脂和聚酰胺树脂成份,添加的成份有助于适当降低双酚a环氧丙烯酸酯树脂光固化时交联的程度,从而适当降低形成的油墨层的硬脆程度,起到增韧效果,同时聚酰胺树脂耐热性、耐化学品和自润滑性较好,涤纶树脂(pet)耐高低温性、耐溶剂性均较好,添加二者后形成的油墨层耐蚀和耐热性得到显著加强;在1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按比例组成的增容剂辅助下,三种树脂混匀后未见相分离,保证了较好的分散性能;聚酰胺和kh

‑

560配合使用可增强油墨层与pet膜材的粘结合,保证油墨层不易脱落;涤纶树脂与pet膜材的材料相同,故油墨中分散一定量的涤纶树脂在干燥固化后形成的油墨层与pet膜材的性质相对更接近,尤其是热膨胀性能,保证受热时油墨层有较小且接近pet膜材的膨胀率,从而避免因膨胀程度不同而导致的油墨层脱落风险增加。

21.(2)使用本发明提供的耐热耐蚀油墨后可双面同步印刷制备射频电子标签,正面印刷的标签图案油墨层在经历浸入蚀刻液工序时可做到不受损不脱落,同时在芯片热压固定步骤时,正面的油墨层也能经受120

‑

180℃下5

‑

10s而不受损、不脱落和不黄化,从而保证射频电子标签生产过程中只需经一道双面印刷工序和单次干燥固化,工序简化,生产效率提升,成本有效降低。

附图说明

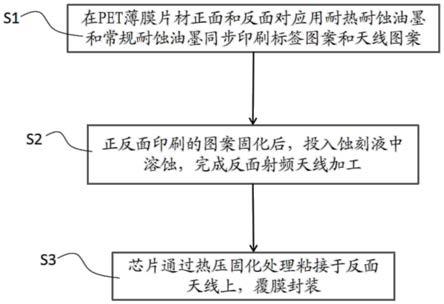

22.图1为本发明提供的一种双面同步印刷制备射频电子标签的方法对应的流程示意图。

具体实施方式

23.以下结合附图及具体实施例对本发明作进一步的详细描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

24.为免赘述,以下实施例中所用原材料若无特别说明则均为市售产品,所用到的方法若无特别说明则均为本领域常规方法。

25.以下实施例中聚酰胺树脂(pa)粉末及涤纶树脂(pet)粉末的粒径均在200

‑

300目之间。

26.实施例1

27.一种耐热耐蚀油墨,其由以下重量份数的各原料组成:双酚a环氧丙烯酸酯树脂55份,pet粉末9份,pa6粉末4份,增容剂3份,偶联剂kh

‑

5602份,炭黑5份,1

‑

羟基

‑

环己基一苯基甲酮4份,抗氧剂168 3份,分散剂3份,消泡剂1份。其中增容剂由1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按照1:1:2的重量比例混合而成。

28.实施例2

29.一种耐热耐蚀油墨,其由以下重量份数的各原料组成:双酚a环氧丙烯酸酯树脂50份,pet粉末6份,pa6粉末3份,增容剂2份,偶联剂kh

‑

5601份,炭黑1份,1

‑

羟基

‑

环己基一苯基甲酮2份,抗氧剂168 2份,分散剂3份,消泡剂1份。其中增容剂由1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按照1:1:2的重量比例混合而成。

30.实施例3

31.一种耐热耐蚀油墨,其由以下重量份数的各原料组成:双酚a环氧丙烯酸酯树脂60份,pet粉末12份,pa6粉末5份,增容剂5份,偶联剂kh

‑

5603份,炭黑10份,1

‑

羟基

‑

环己基一苯基甲酮6份,抗氧剂168 4份,分散剂3份,消泡剂1份。其中增容剂由1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按照1:1:2的重量比例混合而成。

32.实施例4

33.一种耐热耐蚀油墨,其由以下重量份数的各原料组成:双酚a环氧丙烯酸酯树脂55份,pet粉末8份,pa66粉末4份,增容剂4份,偶联剂kh

‑

5603份,钛白粉5份,(2,4,6

‑

三甲基苯甲酰基)

‑

二苯基氧化膦6份,抗氧剂10104份,分散剂2份,消泡剂1份。其中增容剂由1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按照1:1:4的重量比例混合而成。

34.实施例5

35.一种耐热耐蚀油墨,其由以下重量份数的各原料组成:双酚a环氧丙烯酸酯树脂50份,pet粉末12份,pa66粉末3份,增容剂5份,偶联剂kh

‑

5603份,钛白粉10份,(2,4,6

‑

三甲基苯甲酰基)

‑

二苯基氧化膦4份,抗氧剂10103份,分散剂2份,消泡剂1份。其中增容剂由1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按照1:1:4的重量比例混合而成。

36.实施例6

37.一种耐热耐蚀油墨,其由以下重量份数的各原料组成:双酚a环氧丙烯酸酯树脂60份,pet粉末6份,pa66粉末5份,增容剂5份,偶联剂kh

‑

5603份,钛白粉15份,(2,4,6

‑

三甲基苯甲酰基)

‑

二苯基氧化膦6份,抗氧剂10104份,分散剂2份,消泡剂1份。其中增容剂由1,6

‑

己二醇二丙烯酸酯、桐油酸酐及松节油按照1:1:4的重量比例混合而成。

38.对比例1

39.与实施例1相比,本对比例中未使用增容剂。

40.对比例2

41.与实施例1相比,本对比例中未使用pet粉末。

42.对比例3

43.与实施例1相比,本对比例中未使用pa6粉末。

44.以上各实施例及对比例对应的耐热耐蚀油墨均通过如下步骤制备:按照重量份数取用各原料,先将增容剂和助剂投入双酚a环氧丙烯酸酯树脂中,充分搅拌混匀得液态预制物,然后将粉状的涤纶树脂和聚酰胺树脂投入液态预制物中充分搅拌,最后再将偶联剂、颜料、光引发剂和抗氧化剂投入,搅拌均匀,即得。其中各对比例则对应的不投入缺少的相应组分。

45.性能检测

46.按照gb/t 13217.7

‑

2009测定油墨对pet基板的附着牢度;

47.按照gb/t 13217.2

‑

2009测定油墨的光泽度;

48.耐蚀性:将印刷油墨且光固化后的pet基板放入质量分数为12%的硫酸溶液中测试耐酸蚀性,浸泡25min,取出水洗,晾干,用胶带沾pet基板表面的油墨,观察油墨掉损情况;将印刷油墨且光固化后的pet基板放入质量分数为12%的苛性钠溶液中测试耐碱蚀性,浸泡25min,取出水洗,晾干,用胶带沾pet基板表面的油墨,观察油墨掉损情况。

49.耐热性:将印刷油墨且光固化后的pet基板放入180℃的烘箱中处理30s,取出放置到室温,观察油墨开裂情况;随后再放入150℃烘箱中处理30min,取出放置到室温,观察油墨黄化情况。

50.油墨层韧性:将油墨印刷于长宽厚100mm

×

15mm

×

2mm的长条状pet基板上并光照固化,随后从两端弯曲长条状pet基板呈对应圆心角为60度的圆弧形,反复10次,观察油墨层开裂及脱落情况。

51.对各实施例及对比例使用上述方法测试,发现实施例1至6对应的耐热耐蚀油墨的附着牢度均为100%,未见油墨被胶带粘下的情况;光泽度较好,在98%以上,经耐蚀及耐热处理后仍在95%以上;耐蚀性和耐热性能通过测试,无黄化也未见有油墨被胶带粘起脱落;油墨层韧性测试通过,未见油墨层开裂、脱落。对比例1对应的油墨因相容性差,印刷效果不好,且无法通过耐热耐蚀试验;对比例2和对比例3对应的油墨同样无法通过耐热和耐蚀性测试,对比例3还无法通过油墨层韧性测试,有明显裂纹和一定程度脱落。

52.实施例7

53.使用实施例1中对应的耐热耐蚀油墨,本发明提供一种双面同步印刷制备射频电子标签的方法,其包括如下步骤:

54.s1.准备仅反面覆有金属箔(铝箔)的pet薄膜片材,然后对pet薄膜片材的正面和反面进行同步印刷,其中正面使用上述的耐热耐蚀油墨印刷包括公司logo或产品说明信息在内的标签图案,反面用市售抗蚀油墨印刷天线图案,在60

‑

80℃环境下干燥且用紫外光照射使正反面的印刷图案均固化;

55.s2.将s1中正反面的图案均固化的pet薄膜片材浸入蚀刻液中,溶蚀掉反面未印刷抗蚀油墨的区域,溶蚀完成后取出清洗并去除天线图案表层的抗蚀油墨,完成反面的射频天线加工;

56.s3.将芯片通过热固型导电胶粘接于s2中pet薄膜片材反面的天线上,热压固化温

度为180℃,固化时间为6s,最后在pet薄膜片材反面覆膜封装,即完成射频电子标签的制备。

57.本实施例中对pet薄膜片材使用双面印刷设备进行双面自动同步印刷,印刷完成后经过一次干燥和紫外光照固化,油墨层固化后即可投入蚀刻液中进行反面铝箔的蚀刻处理,正面已固化的油墨层因使用的耐蚀耐热油墨而不受蚀刻液影响,后续的芯片固化处理时,180℃固化处理6秒,未对正面已固化的油墨层产生不利影响,成品未见黄化、开裂或脱落,光泽度仍在95%以上,满足质量要求。

58.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。