1.本发明涉及一种玻璃纤维增强复合材料废弃物回收利用和钻井液降滤失剂制备领域;具体是在不用加热的常压条件下利用浓硫酸与热固型环氧树脂、酚醛树脂或不饱和聚酯中的含氧官能团生成离子液体氧鎓盐或者与苯环生成苯磺酸结构机理,使离子化的高分子树脂溶解在浓硫酸中,再生玻璃纤维,并将高分子树脂降解废液作为磺化剂与改性剂,与褐煤发生磺化反应,制备磺化褐煤,可用于石油勘探开发的钻井液用处理剂。

背景技术:

2.玻璃纤维增强高分子树脂复合材料,具有密度小、比强度和比模量高,耐疲劳强度高、破损安全特性好等特点,应用非常广泛。尤其是热固型环氧树脂或不饱和聚酯的成型是利用树脂分子间的化学反应、固化后形成交联网状结构,其过程是不可逆的。具有不溶不熔的特性,因此其回收非常困难,以及热固型及热塑性树脂的复合材料回收更加复杂。涉及的方法主要包括物理法和化学法两种,其中物理法主要采用机械粉碎回收和化学法回收。

3.钻井液是钻探过程中,孔内使用的循环冲洗介质。钻井液是钻井的血液,又称钻孔冲洗液。钻井液按组成成分可分为清水、泥浆、无粘土相冲洗液、乳状液、泡沫和压缩空气等。清水是使用最早的钻井液,无需处理,使用方便,适用于完整岩层和水源充足的地区。泥浆是广泛使用的钻井液,主要适用于松散、裂隙发育、易坍塌掉块、遇水膨胀剥落等孔壁不稳定岩层。在钻井过程中,由于压差的作用,钻井液中的水分不可避免地通过井壁滤失到地层中,造成钻井液失水。随着水分进入地层,钻井液中粘土颗粒便附着在井壁上形成“滤饼”,形成一个滤饼井壁。由于滤饼井壁比原来的井壁致密得多,所以它一方面阻止了钻井液的进一步失水,一方面起到了保护井壁的作用。但是在滤饼井壁形成的过程中,滤失的水分过多,滤饼过厚,细粘土颗粒随水分进入地层等都会影响正常钻井,并对地层造成伤害。钻井液降滤失剂是用来减少钻井液的液相滤失量或液相向地层渗漏的损失量的外加剂。由于深井钻井会遇到一系列较为复杂的地质问题,如高温、高压和污染等问题。如钻井至7000~8000m深度时,井温一般会在220℃以上,而压力可达80~140mpa,因此,要求钻井稀释剂必须具备抗高温、抗盐的特性,同时不能污染环保。现有技术的钻井稀释剂要么存在原料资源量少,价格高,产量低且不稳定等问题;要么存在质量不稳定,难于适应钻深井、超深井要求;要么会对环境造成一定影响,因此,有必要对现有技术加以改进。合成基钻井液体系与油基体系相比,是将油基钻井液中的基础油替换成可生物降解又无毒性的合成基液。合成基钻井液作为一种具有环保特性的钻井液体系,它既保留了油基钻井液的性能特点,又解决了油基钻井液与环境保护之间的矛盾,因此成为海上复杂地层和其他陆地环境敏感区域钻井过程中必不可少的钻井液体系。现场应用表明,合成基钻井液携砂能力强,润滑性好,耐高温,且具有良好的页岩抑制效果,解决了油基钻井液污染环境、影响测井和试井资料的问题。聚磺钻井液一般是在水基钻井液中引入聚合物,三璜体系,包括磺化单宁(smt),磺化烤胶(smk)及磺化酚醛树脂(smp),从而提高钻井液抗高温抗盐性能。

4.褐煤是煤化程度仅高于泥炭的低阶煤,其特点是由于褐煤中的腐植酸分子是由多环芳核与多种活性官能团构成,具有多种功能基团,分子的亲水性、络合能力以及吸附分散能力较强,并显示了优良的降滤失和稀释性能,但其水分高,碳含量低,氧含量高,发热量低,化学反应性强,机械强度低,抗温、抗盐、抗钙性能不好,一般仅能适用于淡水钻井液或含盐量较低的钻井液中。磺化褐煤(smc)是褐煤腐植酸的衍生物,是褐煤在磺化剂、适当温度等条件下合成制得的,其外观性状为棕黑色粉末,是一种能耐200℃~220℃高温的淡水钻井液的降粘剂和滤失量控制剂,是一种廉价、高效的泥浆处理剂,需要对其进行聚合物改性,制备抗高温降滤失剂。

5.钻井液泥浆体系处理剂适度交联可以促进泥浆中粘土粒子进一步分散。由于, 一方面增大了处理高温后粘度, 致使泥浆体系塑性粘度增加,另一方面增强了其本身的护胶能力,促进粘土粒子高温分散,使塑性枯度进一步提高,同时处理剂作用效能因高温交联而提高,拆散粘土粒子“卡片房子结构”能力增强,使泥浆高温后动切应力下降, 因而高温后泥浆体系动塑比下降,流变性变好。 由于上述原因,外观上表现出,无论哪一种情形的泥浆体系,高温后不仅变得光滑细腻,而且流动性也变好。但是,泥浆体系会因处理剂高温交联过头而固化,形成凝胶,丧失流动性,也会因处理剂高温降解过头而出现高温后严重减稠,流变性变坏,如果处理剂不是高温交联过头或不是高温降解过头,而是适度高温交联,则便具有高温改善流变性的作用。

技术实现要素:

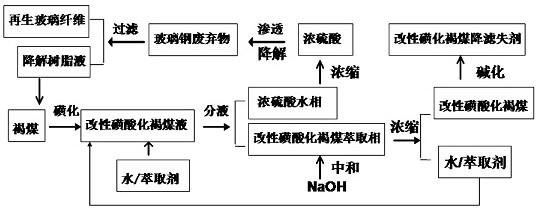

6.本发明涉及玻璃纤维增强复合材料废弃物回收利用领域,具体是一种热固型玻璃纤维增强复合材料废弃物降解及利用其制备磺化褐煤的方法,作为聚磺基钻井液处理剂使用,是在不加热的常压条件下将玻璃纤维增强复合材料浸泡在浓硫酸中,通过浓硫酸和树脂中的含氧链段与浓硫酸形成的氧鎓盐离子液体结构,或者树脂基体中的苯环与浓硫酸发生磺化反应,得到离子液体化的高分子树脂,使浓硫酸分子渗透进入树脂基体,不断溶胀降解,再溶解到浓硫酸体系中,基体树脂离子液体化实现高分子树脂和玻璃纤维的分离,通过离心或过滤方法分离出玻璃纤维,再经浓硫酸和相应溶剂洗涤干燥后制得再生玻璃纤维;再将高分子树脂降解废液作为磺化试剂和改性试剂,制备磺化褐煤(工艺流程如图1所示),用做石油勘探开发中的钻井液处理剂,具体方法如下。

7.一种玻璃纤维增强复合材料废弃物降解分离及利用其制备磺化褐煤的方法,其特征在于包括以下步骤:(1)将玻璃纤维增强复合材料废弃物收集,除杂、洗涤、干燥;(2)将玻璃纤维增强复合材料废弃物经机械切割或粉碎后浸入浓硫酸中浸泡至玻璃纤维与高分子基体树脂完全降解分离;(3)将降解完全的玻璃纤维增强复合材料降解液过滤分离得到玻璃纤维与高分子树脂降解液;(4)所得高分子树脂降解液作为磺化剂和改性剂,制备磺化褐煤钻井液处理剂具体步骤为:将步骤(3)所得高分子树脂降解液:褐煤以质量比4

‑

2:1比例加入到回流烧瓶中,加热至100

‑

135℃,反应2

‑

5 h后,冷至室温,静置12

‑

24 h,将反应液缓慢加入水中,搅拌均匀后,再加入有机萃取剂搅拌均匀,静置分液,倾去硫酸水相,再用有机溶剂萃取硫酸水相两次,分别合并硫酸水相和萃取相;硫酸水相减压蒸馏浓缩,转化为浓硫酸循环使用;将有机萃取相合并磺化褐煤,用3

‑

5% naoh中和至ph=9,减压蒸馏除去萃取剂和水分,得到磺化树脂改性磺化褐煤。

8.所述的一种玻璃纤维增强复合材料废弃物降解分离及利用其制备磺化褐煤的方法,其特征在于:所述的玻璃纤维增强复合材料废弃物与浓硫酸的质量比为1:2

‑

10,其中浓硫酸为质量百分比浓度为80

‑

100%的硫酸或发烟硫酸。

9.所述的一种玻璃纤维增强复合材料废弃物降解分离及利用其制备磺化褐煤的方法,其特征在于:所述的高分子树脂是环氧树脂、酚醛树脂或不饱和聚酯中的1种或2

‑

3种混合物。

10.所述的一种玻璃纤维增强复合材料废弃物降解分离及利用其制备磺化褐煤的方法,其特征在于所述的有机萃取剂是乙酸,丙酸,丙酮,丁酮,甲醇,乙醇,丙醇,丁醇,乙酸乙酯,乙酸丙酯,乙酸丁酯,二氯甲烷,二氯乙烷,三氯甲烷,石油醚,甲苯,正己烷或乙氰中的1种或2

‑

3种混合物。

11.所述的一种玻璃纤维增强复合材料废弃物降解分离及利用其制备磺化褐煤的方法,其特征在于:所述的硫酸水相经减压蒸馏浓缩除水后,转化为浓硫酸继续用于降解玻璃纤维增强复合材料。

12.所述的一种玻璃纤维增强复合材料废弃物降解分离及利用其制备磺化褐煤的方法,其特征在于:所述的有机萃取相减压蒸馏后所得萃取剂,可以直接循环重复用于树脂降解液与褐煤磺化后所得磺化料的后处理。

13.本发明的目的是要解决玻璃纤维增强复合材料降解,高价值玻璃纤维的再生和高分子树脂降解液资源化利用问题,具体是将玻璃纤维增强复合材料浸泡在浓硫酸中生成离子液体化的氧鎓盐或苯磺酸结构,使高分子树脂基体溶胀降解,再生出高能耗、高附加值玻璃纤维,再将高分子树脂降解废液作为磺化剂与改性剂制备高分子树脂改性磺化褐煤,用于石油勘探开发领域的钻井液处理剂。玻璃纤维增强复合材料得到完全降解回收利用,可以促进节能减排,实现环境效益、社会效益和经济效益的统一,使玻璃纤维增强复合材料废弃物转换成为资源化利用材料,促进碳达峰和碳中和目标的实现。

14.本发明的经济效益十分明显,首先在可以在不用加热设备的条件下液化热固型环氧树脂或不饱和聚酯,同时再生出玻璃纤维;常温常压降解条件所需设备简单,能耗低,还可以对大尺寸玻璃纤维增强复合材料进行直接处理,不需要机械切割或粉碎处理,能够保持原有增强或改性填料长度和形态,再生增强或改性填料不受腐蚀,填料损伤小,表面洁净,大幅度的降低了玻璃纤维增强复合材料废弃物的降解成本,再生了高能耗、高附加值玻璃纤维;降解过程只选用浓硫酸一种试剂作为降解剂使用,成分简单,成本低,后处理容易,减压除水浓缩后再生,可以再次作为渗透剂循环使用;采用有机萃取剂分离过量硫酸的方法,可以减少碱液用量及过多副产物盐的生成,萃取剂可以再生重复使用,所以整个回收利用过程没有废弃物产生;过滤分离所得玻璃纤维也可以用浓硫酸作为洗涤剂,所得洗涤溶液再次作为渗透剂循环使用,没有废弃物产生;所得高分子树脂降解液作为磺化褐煤制备的磺化剂和改性剂使用,其中的废硫酸可以降低磺化褐煤的磺化成本,反应不需要加热条件,降低了磺化成本,高分子树脂可以提高磺化沥青或者磺化褐煤的吸附能力,使其更牢固的作用在泥浆填料表面,具有不易解吸的特点,且较长链的树脂分子提供了一定的空间位阻效应,能有效阻隔泥沙颗粒间的聚集,减少硬沉淀,提高了泥浆的稳定性,磺酸基有很强的亲水性,能与周围水环境发生较强的作用,使泥浆在水中均匀分散,有效的降低了制浆粘度,具有较好的抗盐抗高温稳定性,同时,适度添加具有交联结构的磺酸基热固型树脂的钻

井液处理剂,可以促进泥浆中粘土粒子进一步分散。既可以增大高温泥浆体系粘度,增加泥浆体系塑性粘度,又可以增强处理剂护胶能力,促进粘土粒子高温分散,进一步提高泥浆塑性黏度,使高温后泥浆体系动塑比下降,流变性变好。本发明实现了高附加值树脂基体的液化,高能耗玻璃纤维的再生和磺化褐煤的低成本制备,解决了玻璃纤维增强复合材料的综合利用问题,实现环境效益、社会效益和经济效益的统一。

附图说明

15.图1玻璃纤维增强复合材料废弃物降解和制备磺化褐煤的工艺流程。

具体实施方式

16.实施例1热固型玻璃纤维增强环氧树脂材料降解及磺化褐煤的制备。

17.将120g热固型玻璃纤维增强环氧树脂材料放入装有300g浓硫酸的广口瓶中,浸泡24小时后溶解,过滤分离除去玻璃纤维,用100克浓硫酸分两次洗涤,洗涤液可再次用于玻璃纤维增强复合材料的降解,再去离子水洗涤玻璃纤维,自然晾干得到再生玻璃纤维所得84g,环氧树脂降解液375克,用于制备磺化褐煤降滤失剂:取环氧树脂降解液200g和褐煤100g加入到回流烧瓶中,加热至120℃,反应3h后,冷至室温静置12h,将其缓慢加入50克去离子水中,搅拌均匀后,再加入100毫升丁醇,搅拌均匀后,静置分液除去硫酸水相;再用50毫升丁醇萃取硫酸水相两次,分别合并硫酸水相和丁醇萃取相;硫酸水相减压蒸馏浓缩,转化为浓硫酸循环使用;将丁醇萃取相合并磺化褐煤,用3% naoh中和至ph=9,减压蒸馏除去丁醇和水分(循环用于磺化料后处理),得到磺化树脂改性磺化褐煤153.6克(smc1)。

18.实施例2玻璃纤维增强热固型不饱和聚酯树脂复合材料降解及磺化褐煤制备。

19.将100g玻璃纤维增强不饱和聚酯树脂复合材料放入装有200g浓硫酸的广口瓶中,浸泡24小时后溶胀降解,过滤分离除去玻璃纤维,用100克浓硫酸分两次洗涤,再水洗干燥,得到再生玻璃纤维所得70g,所得220g不饱和树脂降解液用于制备磺化褐煤降滤失剂:将不饱和树脂降解液200g和褐煤100g加入到回流烧瓶中,加热至120℃,反应3h后,将其缓慢加入实施例1蒸馏丁醇萃取相所得140克丁醇水溶液,搅拌均匀后,静置分液除去硫酸水相;再用50毫升丁醇萃取硫酸水相两次,分别合并硫酸水相和萃取相;硫酸水相减压蒸馏浓缩,转化为浓硫酸循环使用;将有机萃取相合并磺化褐煤,用4% naoh中和至ph=9,减压蒸馏除去丁醇和水分(循环用于磺化料后处理),得到磺化树脂改性磺化褐煤145.2克 (smc2)。

20.对比实施例1。

21.将浓硫酸200g和褐煤100g加入到回流烧瓶中,加热至120℃,反应3h后将其缓慢加入40克去离子水中,搅拌均匀后,再加入100毫升丁醇,搅拌均匀后,静置分液除去硫酸水相;再用丁醇萃取硫酸水相两次,分别合并硫酸水相和萃取相;硫酸水相减压蒸馏浓缩,转化为浓硫酸循环使用;将有机萃取相合并磺化褐煤,用4% naoh中和至ph=9,减压蒸馏除去丁醇和水分,得到磺化树脂改性磺化褐煤130.5克 (rsmc)。

22.实施例3磺化褐煤降滤失性能测定。

23.①

淡水基浆的配制:将 16g 膨润土和 1.2g 无水 nahco3加入 400m l 水中,高速搅拌 20min,于室温下密闭老化 24h 后即成为固含量为 4%的淡水基浆。

24.②

10%盐水基浆的配制:将 16g 膨润土和 1.2g 无水 nahco3加入 400m l 水中,

高速搅拌 10min,再加入 40g nacl,高速搅拌 10min,在室温下密闭老化 24h 后,即成为含盐量为10%的盐水基浆。

25.③

磺化褐煤产品泥浆的配制:将2%的磺化褐煤产品加入上述淡水或盐水基浆中,高速搅拌20min 后,置于室温下密闭老化 16h后,制成磺化褐煤产品淡水泥浆或盐水泥浆。

26.④

高温高压滤失量(hthp

fl

)的测定 :用高速搅拌器将泥浆搅拌 5min 后,倒入干净的滤失罐内,使泥浆液面与标准线平行,放好垫圈及滤纸,盖紧杯盖,将螺丝固定紧。将顶端及底部两个阀杆关紧,将滤失罐放进加热套内。接好气源管线,将两端压力调至 690k pa,打开顶端阀杆,继续加热至设定温度,温度恒定后,将顶端压力调至40atm,打开底部阀杆,开始并记时,收集体系 30min 的滤出液体的体积,记录滤液体积及滤饼质量。

27.表1三种smc降滤失剂的hthp滤失量。高温高压降滤失量fl

hthp/ml

rsmcsmc1smc2淡水基浆35151810%盐水基浆120

º

c50202310%盐水基浆200

º

c702527从表1可以看出在淡水基浆及盐水泥浆中对磺化褐煤及热固型树脂改性磺化褐煤的降滤失性测试结果表明:热固型树脂改性磺化褐煤比磺化褐煤具有更好的抗盐、耐温和降滤失性能,其中环氧树脂改性磺化褐煤比不饱和聚酯改性磺化褐煤具有更好耐盐耐高温降滤失性能。