1.本发明属于油气开发技术领域,具体地说,涉及一种生物发酵纳米酶调堵驱油剂及其制备方法。

背景技术:

2.随着油气田开发的不断进行,油井采出液含水率高早已成为开发过程中普遍存在的问题,层间、层内矛盾突出,非均质性增强,导致在地层中会形成优势通道,甚至水锥或水窜等现象,造成油井过早出现见水或者发生水淹,水驱效率低或形成无效循环,最终采收率低。

3.为了解决上述问题,油层的调剖技术在油田开发越来越重视。调剖堵水是通过封堵高渗透层,提高注水的波及系数,达到提高采收率的目的。调堵驱油剂对调剖堵水的效果起到决定作用。

4.但现在的调剖堵水技术仍存在一些问题。如:已有的调剖剂在实际使用中,常常因为油藏地下温度高、盐度大、或者渗流能力差,出现封堵强度不够,或者封堵半径小,没有进入目标区域形成封堵的问题,导致封堵效率低,封堵有效期短的问题,导致封堵失败。尤其对低渗油藏,尤其其渗透率低,调堵驱油剂的注入能力是一个非常大的制约条件。同时如果存在边水或底水,强度不够,不形成有效的封堵。或者目前有水泥类堵水剂,强度大,但是存在固化快、难解堵等作业风险。

5.例如,中国发明专利,申请号:cn202011353845.0,公开号:cn112480895a,公开了一种ph响应型驱油剂组合物、驱油剂及其制备方法和应用,其技术方案如下:“该驱油剂组合物包括壳聚糖和表面活性剂;二者质量比为(5~8):(2~5)。该驱油剂包括壳聚糖、表面活性剂、ph调节剂和水;壳聚糖和表面活性剂的质量比为(5~8):(2~5);壳聚糖和表面活性剂的总质量占总驱油剂的质量浓度为0.05~0.15wt%;该驱油剂的ph值为6.33~6.58”。但存在严重的问题:由于表面活性剂在多孔介质中的吸附滞留,较小孔喉被堵塞,导致储层渗透率下降,并对储层环境造成污染。

6.因此,非常有必要提供一种调剖堵水效果高,油藏普适性强(尤其是高温高盐油藏),注入性高,可以调整强度和固化时间的环保型调堵驱油剂。同时,其成交或者固化后具有一定缓慢释放表面活性剂的作用,达到乳化和降低界面张力等效果;最终提高石油采效率。

技术实现要素:

7.1、要解决的问题

8.针对上述现有技术存在的问题,本发明提供一种生物发酵纳米酶调堵驱油剂及其制备方法,制备的驱油剂,在低温下具有一定流体性质,表现为具有极强乳化能力和降低界面张力的流体,在高温下,形成不饱和键聚合和玻璃化金属交联的网状结构,并与地层矿物紧密结合,包裹水分子能力强,具有很强的刚性、脱水率低;其在高温下长时间缓慢释放表

面活性物质,起到乳化能力和降低界面张力的功能;因此高调堵驱油剂既有提高波及体积的能力、又具备提高洗油效率的作用。

9.2、技术方案

10.为解决上述问题,本发明采用如下的技术方案。

11.一种生物发酵纳米酶调堵驱油剂,所述的生物发酵纳米酶调堵驱油剂,包括以下组分:生物发酵制备生物活性分子、表面活性剂、表面改性二氧化硅及醇。上述组分按照一定比例混合,在低温或低浓度下呈现可流动的液体,具有增溶、乳化、降低界面张力等功能;在高温或高浓度下,可以形成不同强度的胶体。

12.上述所述的生物发酵纳米酶调堵驱油剂中,所述的生物发酵纳米酶调堵驱油剂,以重量百分比计,包括以下组分:

[0013][0014]

上述所述的生物发酵纳米酶调堵驱油剂中,所述的生物发酵制备生物活性分子为糖酯或脂肽。

[0015]

上述所述的生物发酵纳米酶调堵驱油剂中,所述的表面活性剂为醇胺类、磷脂类、脂肪醇聚氧乙烯醚硫酸钠、甜菜碱类中的一种或者多种。

[0016]

上述所述的生物发酵纳米酶调堵驱油剂中,所述的表面改性二氧化硅为常规二氧化硅与疏水改性二氧化硅的混合物,其粒径范围在5nm

‑

70nm之间。

[0017]

上述所述的生物发酵纳米酶调堵驱油剂中,所述的醇为甲醇、乙醇、丙醇、丁醇、戊醇、乙二醇、丙二醇、丁二醇、戊二醇、环己醇、戊醇中的一种或多种。

[0018]

上述所述的生物发酵纳米酶调堵驱油剂中,所述的生物发酵制备生物活性分子是通过微生物菌种发酵的发酵液产物中分离得到;

[0019]

其中所述的微生物菌种包括pseudomonas、bacillus、acinetobacter、candidas、rhodoco ccus、moesziomyces中的一种或多种。

[0020]

上述所述的生物发酵纳米酶调堵驱油剂中,微生物菌种发酵的培养基中,按重量百分比计,包括以下组分:

[0021][0022]

微生物菌种发酵的培养基的ph值为6

‑

8;

[0023]

微生物菌种发酵的条件如下:

[0024]

发酵温度为20℃

‑

37℃,搅拌速度为100rpm

‑

300rpm,通气量为0.1vvm

‑

0.6vvm,发酵时间为24h

‑

90h。

[0025]

上述所述的生物发酵纳米酶调堵驱油剂中,微生物菌种发酵的培养基中,按重量百分比计,包括以下组分:

[0026][0027]

微生物菌种发酵的培养基的ph值为6

‑

7;

[0028]

微生物菌种发酵的条件如下:

[0029]

发酵温度为20℃

‑

37℃,搅拌速度为100rpm

‑

300rpm,通气量为0.1vvm

‑

0.6vvm,发酵时间为24h

‑

48h。

[0030]

一种生物发酵纳米酶调堵驱油剂的制备方法包括以下步骤:

[0031]

在10℃

‑

40℃的水中,将生物发酵制备生物活性分子按照配制比例配制成水溶液,并充分搅拌;再按照配制比例加入表面改性二氧化硅,并充分搅拌;然后加入醇,并充分搅拌;最后加入表面活性剂,充分搅拌,即可。具体来说,在低温下呈现可流动的液体,具有增溶、乳化、降低界面张力等功能;在高温下,可以形成不同强度的胶体;用于油气田资源开发,或者用于稠油集输。

[0032]

综上所述,本发明利用一种由生物发酵制备的生物活性分子、表面活性剂、表面改性二氧化硅、醇等按照不同比例混合的生物发酵纳米酶调堵驱油剂,在低浓度或低温下,在油藏中起到降低界面张力、增溶、乳化等效果;在高温高浓度下,油藏中封堵高渗层、底水和边水;起到堵水、增大波及体积、降低含水率、提高采收率的作用。它也可以实现油藏原位堵水,可应用于多种油藏,可大规模应用于油田增产领域。

[0033]

3、有益效果

[0034]

相比于现有技术,本发明的有益效果为:

[0035]

(1)制备的生物发酵纳米酶调堵驱油剂是热力学稳定的纳米乳液体系,该体系适应较宽的温度和矿化度范围,可以适用于多种油藏地质环境和流体,同时可以长时间存放;

[0036]

(2)制备的生物发酵纳米酶调堵驱油剂是以有生物发酵的生物活性剂为核心,帮助二氧化硅稳定地分散在连续相中,不发生界面桥接聚合;这种结构可以很好在孔隙中运输、将有机疏水相运输到更深更远的地方;同时其表面的粘弹性高,不会在运输中破裂聚合,遇到原油会自动释放;

[0037]

(3)生物发酵得到的生物活性剂更大程度的增加了调剖剂的应用性能,在低温下具有一定流体性质,表现为具有极强乳化能力、降低界面张力和阻力的流体;在高温下,形成不饱和键聚合和玻璃化金属交联的网状结构,并与地层矿物紧密结合,包裹水分子能力强,具有很强的刚性,脱水率低;其在高温下长时间缓慢释放表面活性物质,起到乳化能力和降低界面张力的功能;因此,高调堵驱油剂既有提高波及体积的能力又具备提高洗油效

率的作用。

附图说明

[0038]

图1是本发明中调堵驱油制剂低温下的效果图;

[0039]

图2是本发明中调堵驱油制剂的增溶效果;

[0040]

图3是本发明中测试油水界面张力实测图;

[0041]

图4是本发明中调堵驱油制剂的结构图;

[0042]

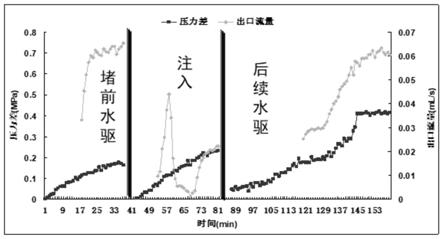

图5是本发明中调堵驱油制剂用于物理模拟岩心测试封堵的效果图。

具体实施方式

[0043]

需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

[0044]

如背景技术所提到的,现有封堵剂对高温油藏或者高温条件下使用的封堵效果差、或者无法注入到低渗油层等问题,为了改善这一效果,发明人首先从环保角度考虑采用能够进行生物降解的材料作为改进方向。在实验中,发明人通过发酵工艺的原理获得工程菌的发酵液,从发酵液中分离提取具有生物活性分子,因生物糖羟基多,具有不饱和键,具有保水性、增稠性、高温聚合、高温金属桥接、稳定性、耐热、耐盐等特点,且其制备工艺简单、环境友好、性能易于调节。基于此,发明人进一步想到了通过生物活性分子与表面改性二氧化硅通过疏水缔合、或氢键、或金属螯合架桥作用,来提高封堵强度。该封堵体系具有水溶性强、耐高温、耐酸碱、耐盐、环境友好等优良特性。在油田堵水应用中具有易注、易堵、强度大等特点,可广泛应用于汽窜以及高含水的油藏。本发明采用生物发酵方法所带来的生物基封堵材料有利于提高油田开采的经济效益和环保效益。

[0045]

下面将结合具体的实施例来进一步说明本技术的有益效果。

[0046]

下面通过具体的实施例对本发明进行详细说明,但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,并非将本发明的保护范围局限于此。

[0047]

除非特别说明,下面各个实施例所涉及到的配方中,所用的%均为重量百分比。

[0048]

实施例1

[0049]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:3wt%的生物活性分子、10wt%表面活性剂、4wt%疏水表面改性二氧化硅、1wt%乙醇;余量为水。其中生物活性分子由pseudomonas发酵制备得到,表面活性剂采用脂肪醇聚氧乙烯醚硫酸盐aes,按照上述配制方法,混合均匀,即得“调堵驱油制剂a”。

[0050]

其中生物活性分子由pseudomonas发酵制备得到,其制备条件如下:pseudomonas制备发酵产物的培养基中含有0.5%的植物油、0.5%的玉米糖浆和维生素、0.1%的kh2po4、0.01

‑

0.5%的nano3、0.1%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为6。制备的条件:反应温度在20℃之间,搅拌速度100rpm,通气量在0.1vvm,反应时间72小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,其有效物浓度为4%;将其在40℃下浓缩,有效物浓度为30%;用于配制“调堵驱油制剂a”。

[0051]“调堵驱油制剂a”其配制过程可以采用如下步骤:在一定量澄清的pseudomonas发酵制品,按照比例与加入疏水改性二氧化硅充分搅拌,然后加入1%乙醇,充分搅拌;最后加入aes 10%,充分搅拌。

[0052]

实施例2

[0053]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:9wt%的生物活性分子、3wt%表面活性剂、10wt%疏水表面改性二氧化硅、3wt%乙醇;余量为水。其中生物活性分子由pseudomonas发酵制备得到,表面活性剂采用脂肪醇聚氧乙烯醚硫酸盐aes,按照上述配制方法,混合均匀,即得“调堵驱油制剂b”。

[0054]

其中生物活性分子由pseudomonas发酵制备得到,其制备条件如下:pseudomonas制备发酵产物的培养基中可含有10%的植物油、3%的玉米糖浆和维生素、1.0%的kh2po4、0.5%的nano3、0.2%的酵母粉、0.2%的黄原胶。所述特制培养基的ph值为8。制备的条件:反应温度在37℃之间,搅拌速度300rpm,通气量在0.4vvm,反应时间72小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,其有效物浓度为5%;将其在60℃下浓缩,有效物浓度为30%;用于配制“生物纳米制剂b”。

[0055]“调堵驱油制剂b”其配制过程可以采用如下步骤:在一定量澄清的pseudomonas发酵制品,按照比例与加入疏水改性二氧化硅充分搅拌,然后加入3%乙醇,充分搅拌;最后加入aes 3%,充分搅拌。

[0056]

实施例3

[0057]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:15wt%的生物活性分子、2wt%表面活性剂、15wt%疏水表面改性二氧化硅、6wt%乙醇;余量为水。其中生物活性分子由bacillus发酵制备得到,表面活性剂采用脂肪醇聚氧乙烯醚硫酸盐aes,按照上述配制方法,混合均匀,即得“调堵驱油制剂c”。

[0058]

其中生物活性分子由bacillus发酵制备得到,其制备条件如下:bacillus制备发酵产物的培养基中可含有0.5%的植物油、3%的玉米糖浆和维生素、0.1%的kh2po4、0.01%的nano3、0.2%的酵母粉、0.2%的黄原胶。所述特制培养基的ph值为8。制备的条件:反应温度在32℃之间,搅拌速度300rpm,通气量在0.3vvm,反应时间72小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,其有效物浓度为2%;将其在60℃下浓缩,有效物浓度为30%;用于配制“调堵驱油制剂c”。

[0059]“调堵驱油制剂c”其配制过程可以采用如下步骤:在一定量澄清的bacillus发酵制品,按照比例与加入疏水改性二氧化硅充分搅拌,然后加入6%乙醇,充分搅拌;最后加入aes2%,充分搅拌。

[0060]

实施例4

[0061]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:16wt%的生物活性分子、5wt%表面活性剂、9wt%疏水表面改性二氧化硅、3wt%丙醇;余量为水。其中生物活性分子由bacillus发酵制备得到,表面活性剂采用脂肪醇磷脂,按照上述配制方法,混合均匀,即得“调堵驱油制剂d”。

[0062]

其中生物活性分子由bacillus发酵制备得到,其制备条件如下:bacillus制备发

酵产物的培养基中可含有1.5%的植物油、3%的玉米糖浆和维生素、0.8%的kh2po4、0.01%的nano3、0.2%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为7。制备的条件:反应温度在30℃之间,搅拌速度200rpm,通气量在0.5vvm,反应时间7小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,其有效物浓度为3%;将其在60℃下浓缩,有效物浓度为30%;用于配制“调堵驱油制剂d”。

[0063]“调堵驱油制剂d”其配制过程可以采用如下步骤:在一定量澄清的bacillus发酵制品,按照比例与加入疏水改性二氧化硅充分搅拌,然后加入3%丙醇,充分搅拌;最后加入脂肪醇磷脂5%,充分搅拌。

[0064]

实施例5

[0065]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:20wt%的生物活性分子、3wt%表面活性剂、15wt%疏水表面改性二氧化硅、5wt%丁醇、2wt%乙醇;余量为水。其中生物活性分子由acinetobacter发酵制备得到,表面活性剂采用甜菜碱,按照上述配制方法,混合均匀,即得“调堵驱油制剂e”。

[0066]

其中生物活性分子由acinetobacter发酵制备得到,其制备条件如下:acinetobacter制备发酵产物的培养基中可含有3.5%的植物油、3%的玉米糖浆和维生素、0.5%的kh2po4、0.2%的nano3、0.1%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为7。制备的条件:反应温度在32℃之间,搅拌速度300rpm,通气量在0.3vvm,反应时间72小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,其有效物浓度为1.8%;将其在50℃下浓缩,有效物浓度为30%;用于配制“调堵驱油制剂e”。

[0067]“调堵驱油制剂e”其配制过程可以采用如下步骤:在一定量澄清的acinetobacter发酵制品,按照比例与加入疏水改性二氧化硅充分搅拌,然后加入5wt%丁醇和2wt%乙醇,充分搅拌;最后加入甜菜碱3%,充分搅拌。

[0068]

实施例6

[0069]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:10wt%的生物活性分子、6wt%表面活性剂、20wt%疏水表面改性二氧化硅、3wt%丁醇、2wt%丙醇;余量为水。其中生物活性分子由acinetobacter发酵制备得到,表面活性剂采用脂肪醇磷脂,按照上述配制方法,混合均匀,即得“调堵驱油制剂f”。

[0070]

其中生物活性分子由acinetobacter发酵制备得到,其制备条件如下:acinetobacter制备发酵产物的培养基中可含有6.5%的植物油、2.4%的玉米糖浆和维生素、0.4%的kh2po4、0.2%的nano3、0.25%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为8。制备的条件:反应温度在30℃之间,搅拌速度200rpm,通气量在0.6vvm,反应时间72小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,其有效物浓度为2.2%;将其在40℃下浓缩,有效物浓度为30%;用于配制“调堵驱油制剂f”。

[0071]“调堵驱油制剂f”其配制过程可以采用如下步骤:在一定量澄清的acinetobacter发酵制品,按照比例与20%疏水表面改性二氧化硅充分搅拌,然后加入3%丁醇和2%丙醇,充分搅拌;最后加入脂肪醇磷脂6%,充分搅拌。

[0072]

实施例7

[0073]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:2wt%的生物活性分子、6wt%表面活性剂、15wt%疏水表面改性二氧化硅、2%乙二醇;余量为水。其中生物活性分子由candidas发酵制备得到,表面活性剂采用脂肪醇磷脂,按照上述配制方法,混合均匀,即得“调堵驱油制剂g”。

[0074]

其中生物活性分子由candidas发酵制备得到,其制备条件如下:candidas制备发酵产物的培养基中可含有10%的植物油、6%的玉米糖浆和维生素、0.4%的kh2po4、0.4%的nano3、0.25%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为6。制备的条件:反应温度在24℃之间,搅拌速度200rpm,通气量在0.6vvm,反应时间90小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到下层粘稠液体,其有效物浓度为20%;将其在40

‑

60℃下浓缩,有效物浓度为60%;用于配制“调堵驱油制剂g”。

[0075]“调堵驱油制剂g”其配制过程可以采用如下步骤:在一定量澄清的candidas发酵制品,按照比例与15%疏水表面改性二氧化硅充分搅拌,然后加入2%已二醇,充分搅拌;最后加入脂肪醇磷脂6%,充分搅拌。

[0076]

实施例8

[0077]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:5wt%的生物活性分子、2wt%表面活性剂、5wt%疏水表面改性二氧化硅、6%乙二醇;余量为水。其中生物活性分子由candidas发酵制备得到,表面活性剂采用甜菜碱,按照上述配制方法,混合均匀,即得“调堵驱油制剂h”。

[0078]

其中生物活性分子由candidas发酵制备得到,其制备条件如下:candidas制备发酵产物的培养基中可含有8%的植物油、10%的玉米糖浆和维生素、0.4%的kh2po4、0.4%的nano3、0.25%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为8。制备的条件:反应温度在26℃之间,搅拌速度200rpm,通气量在0.3vvm,反应时间90小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到下层粘稠液体,其有效物浓度为20%;将其在40℃下浓缩,有效物浓度为60%;用于配制“调堵驱油制剂h”。

[0079]“调堵驱油制剂h”其配制过程可以采用如下步骤:在一定量澄清的candidas发酵制品,按照比例与5%疏水表面改性二氧化硅充分搅拌,然后加入6%乙二醇,充分搅拌;最后加入甜菜碱6%,充分搅拌。

[0080]

实施例9

[0081]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:6wt%的生物活性分子、20wt%表面活性剂、12wt%疏水表面改性二氧化硅、6%丙二醇;余量为水。其中生物活性分子由rhodococcus发酵制备得到,表面活性剂采用aes,按照上述配制方法,混合均匀,即得“调堵驱油制剂i”。

[0082]

其中生物活性分子由rhodococcus发酵制备得到,其制备条件如下:rhodococcus制备发酵产物的培养基中可含有5%的植物油、1%的玉米糖浆和维生素、0.5%的kh2po4、0.5%的nano3、0.1%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为8。制备的条件:反应温度在30℃之间,搅拌速度300rpm,通气量在0.5vvm,反应时间85小时;得到的发酵液经过高速离心机去除菌体,从而得到上层液体,控制上层疏水相与水的比例为2:1,得到发酵制品;用于配制“调堵驱油制剂i”。

[0083]“调堵驱油制剂i”其配制过程可以采用如下步骤:在一定量澄清的rhodococcus发酵制品,按照比例与12%疏水表面改性二氧化硅充分搅拌,然后加入6%乙二醇,充分搅拌;最后加入aes 20%,充分搅拌。

[0084]

实施例10

[0085]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:10wt%的生物活性分子、20wt%表面活性剂、15wt%疏水表面改性二氧化硅、4%丙二醇、3%乙醇;余量为水。其中生物活性分子由rhodococcus发酵制备得到,表面活性剂采用脂肪醇磷酸酯,按照上述配制方法,混合均匀,即得“调堵驱油制剂j”。

[0086]

其中生物活性分子由rhodococcus发酵制备得到,其制备条件如下:rhodococcus制备发酵产物的培养基中可含有5%的植物油、1%的玉米糖浆和维生素、0.5%的kh2po4、0.5%的nano3、0.1%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为6。制备的条件:反应温度在30℃之间,搅拌速度300rpm,通气量在0.3vvm,反应时间85小时;得到的发酵液经过高速离心机去除菌体,从而得到上层液体,控制上层疏水相与水的比例为2:1,得到发酵制品;用于配制“调堵驱油制剂j”。

[0087]“调堵驱油制剂j”其配制过程可以采用如下步骤:在一定量澄清的rhodococcus发酵制品,按照比例与15%疏水表面改性二氧化硅充分搅拌,然后加入4%丙二醇和3%乙醇,充分搅拌;最后加入脂肪醇磷酸酯20%,充分搅拌。

[0088]

实施例11

[0089]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:20%的生物活性分子、7%表面活性剂、9%疏水表面改性二氧化硅、3%丙二醇、3%乙醇;余量为水。其中生物活性分子由moesziomyces发酵制备得到,表面活性剂采用脂肪醇磷酸酯,按照上述配制方法,混合均匀,即得“调堵驱油制剂k”。

[0090]

其中生物活性分子由moesziomyces发酵制备得到,其制备条件如下:moesziomyces制备发酵产物的培养基中可含有5%的植物油、1%的玉米糖浆和维生素、0.5%的kh2po4、0.5%的nano3、0.1%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为8。制备的条件:反应温度在30℃之间,搅拌速度300rpm,通气量在0.6vvm,反应时间85小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到下层粘稠液体,其有效物浓度为30%,将其浓缩到60%,得到发酵制品;用于配制“调堵驱油制剂k”。

[0091]“调堵驱油制剂k”其配制过程可以采用如下步骤:在一定量澄清的moesziomyces发酵制品,按照比例与9%疏水表面改性二氧化硅充分搅拌,然后加入3%丙二醇和3%乙醇,充分搅拌;最后加入脂肪醇磷酸酯7%,充分搅拌。

[0092]

实施例12

[0093]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:2%的生物活性分子、3%表面活性剂、16%疏水表面改性二氧化硅、4%丙二醇;余量为水。其中生物活性分子由moesziomyces发酵制备得到,表面活性剂采用脂肪醇磷酸酯,按照上述配制方法,混合均匀,即得“调堵驱油制剂l”。

[0094]

其中生物活性分子由moesziomyces发酵制备得到,其制备条件如下:moesziomyces制备发酵产物的培养基中可含有8%的植物油、8%的玉米糖浆和维生素、0.5%的kh2po4、0.5%的nano3、0.1%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为

6。制备的条件:反应温度在27℃之间,搅拌速度300rpm,通气量在0.6vvm,反应时间90小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到下层粘稠液体,其有效物浓度为30%,将其浓缩到60%,得到发酵制品;用于配制“调堵驱油制剂l”。

[0095]“调堵驱油制剂l”其配制过程可以采用如下步骤:在一定量澄清的moesziomyces发酵制品,按照比例与16%疏水表面改性二氧化硅充分搅拌,然后加入4%丙二醇,充分搅拌;最后加入脂肪醇磷酸酯2%,充分搅拌。

[0096]

实施例13

[0097]

本实施例的生物发酵纳米酶调堵驱油剂,由下述按重量百分比的组成制得:2%的生物活性分子i、2%的生物活性分子ii 5%、aes 2%、脂肪醇磷酸酯3%、19%疏水表面改性二氧化硅、4%丙二醇;余量为水。其中生物活性分子i由pseudomonas发酵制备得到;生物活性分子ii由moesziomyces发酵制备得到,按照上述配制方法,混合均匀,即得“调堵驱油制剂m”。

[0098]

其中生物活性分子i由pseudomonas发酵制备得到,其制备条件如下:pseudomonas制备发酵产物的培养基中可含有6%的植物油、2%的玉米糖浆和维生素、0.7%的kh2po4、0.01%的nano3、0.2%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为6。制备的条件:反应温度在33℃之间,搅拌速度200rpm,通气量在0.4vvm,反应时间80小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到中间层液体,经过有机纤维膜去除残余悬浮颗粒或者絮体,得到澄清的发酵制品,其有效物浓度为4%;将其在50℃下浓缩,有效物浓度为30%;用于配制“调堵驱油制剂m”。

[0099]

其中生物活性分子ii由moesziomyces发酵制备得到,其制备条件如下:moesziomyces制备发酵产物的培养基中可含有8%的植物油、8%的玉米糖浆和维生素、0.5%的kh2po4、0.5%的nano3、0.1%的酵母粉、0.1%的黄原胶。所述特制培养基的ph值为6

‑

8。制备的条件:反应温度在26℃之间,搅拌速度300rpm,通气量在0.4vvm,反应时间90小时;得到的发酵液经过高速离心机去除菌体和上浮的残余植物油,从而得到下层粘稠液体,其有效物浓度为30%,将其浓缩到60%,得到发酵制品;用于配制“调堵驱油制剂m”。

[0100]“调堵驱油制剂m”其配制过程可以采用如下步骤:在一定量澄清的生物活性分子i和生物活性分子ii发酵制品,按照比例与19%疏水表面改性二氧化硅充分搅拌,然后加入4%丙二醇,充分搅拌;最后加入aes 2%和脂肪醇磷酸酯3%,充分搅拌。

[0101]

实施例14

[0102]

将实施例1

‑

13的调堵驱油制剂用于测试低温下或者低浓度下的洗油、降低界面张力、降低凝固点、降粘;高温下的封堵强度的效果。

[0103]

实验方法为:

[0104]

原油油砂制备,从某油田取得原油2克;选择目数在200和500的1:1混合石英砂10克;将5克石英砂倒入20毫升的玻璃管,然后加入2克原油,至于60摄氏度下老化2天,使得原油和石英砂完全接触侵润,及得油砂。

[0105]

将2克调堵驱油制剂a

‑

l分别加入到上述油砂中,使用浓度为1

‑

5%。实验结果参见图1。从图1可看到,调堵驱油制剂低温下具有清洗的明显效果。

[0106]

经过检测出油率、出油的黏度、降低凝固点,其结果见表l。

[0107]

表1低温下(小于45℃下)或者低浓度下(小于10%)效果

[0108][0109][0110]

其中图2为调堵驱油制剂的增溶效果,从以上结果可以看出,本发明是调堵驱油制剂在低温或者低浓度下具有优异的降粘、降凝、洗油等效果。

[0111]

实施例15

[0112]

将实施例1

‑

13中的调堵驱油制剂用于低温下或者低浓度下降低油水界面张力。

[0113]

实验方法为:

[0114]

选取上述调堵驱油制剂,配制3%的水溶液,应用旋滴法测试油水界面张力,旋转速度为5000rpm,选取2种不同的油相进行测试,测试结果参见图3。从图3可以看出,与原油可以形成超低界面张力。

[0115]

实施例16

[0116]

将实施例1

‑

13中的调堵驱油制剂用于高温高浓度下成胶强度。

[0117]

实验方法为:

[0118]

选取上述调堵驱油制剂,用地层水配制20%的水溶液,将其放置在70℃以上环境中3天后观察其成胶强度,观察结构见图4和测试结果表2。从表2可以看出,不同药剂在高温下形成不同强度的胶体。

[0119]

表2高温高浓度下成胶强度效果

[0120][0121][0122]

实施例17

[0123]

将实施例1

‑

13中的调堵驱油制剂用于物理模拟岩心测试封堵效果。

[0124]

实验方法:

[0125]

(1)用一定比例(160

‑

180μm:200μm=1:1)的石英砂装填模型,室温条件下氮气测渗透率kg;

[0126]

(2)模型抽真空饱和水,饱和进烧结岩心中水的重量,根据地层水的密度换算为水相的体积,即为孔隙体积v孔,计算孔隙度φ;

[0127]

(3)水测渗透率kw;

[0128]

(4)注入0.1pv的25%调堵驱油制剂溶液,再注入0.2pv的水,关闭泵,关闭岩心夹持器两端阀门16小时。

[0129]

(5)继续慢速注水,记录压力变化。把不同阶段的压力曲线绘制在一样图上。

[0130]

代表结果见图5,封堵前后注入压力明显增加一倍。

[0131]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0132]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员

可以理解的其他实施方式。