1.本实用新型涉及一种揉丝机及其除尘粉碎组件。

背景技术:

2.农作物秸秆是我国农业生产的主要副产品,这些秸秆也是重要的有机资源,弃之为费、焚之为害、用之为宝。揉丝机主要用于粉碎秸秆、苜蓿草、草等回收再利用、用于牛羊饲养、电厂回收等目的。将农作物秸秆、饲草及其他农作物原料进行粉碎揉搓软化,使其成为优质饲料的专用机械设备,通过揉丝机将废弃的秸秆加工成牲畜爱吃的饲料,不仅促进了畜牧业的发展,还有着极其重要的社会意义。

3.传统的揉丝机没有除尘除土效果,在作为饲草喂牛羊前必须经过专门的筛网设备过筛处理,揉丝生产效率较低。且揉丝机产出捆扎时,秸秆中仍存在一定量的尘土杂质,无法清除,导致整体的秸秆扎捆物料品质降低。

技术实现要素:

4.本实用新型的目的在于提供一种揉丝机,以解决现有技术中的揉丝机无法有效清理混杂的尘土导致品质降低的问题;本实用新型的目的还在于提供一种该揉丝机的除尘粉碎组件。

5.为了解决上述问题,本实用新型所涉及的揉丝机的除尘粉碎组件采用以下技术方案:

6.揉丝机的除尘粉碎组件包括用于连接在揉丝机的机体前端的壳体,壳体内部具有两个以上相互贯通的粉碎腔,各个粉碎腔前后布置,所述粉碎腔内转动装配有主轴,主轴上设有粉碎刀片,主轴的轴线沿左右方向延伸,壳体的底部前端具有进料口,壳体的后端具有出料口,壳体上设有用于驱动主轴转动的驱动机构,各粉碎腔中位于最后侧的粉碎腔的顶板上开设有筛孔,所述筛孔连接有用于将粉碎腔内的尘土经筛孔抽出的负压风机。

7.进一步的,所述负压风机的输入轴与所述主轴传动配合以在主轴转动时带动输入轴共同转动。

8.进一步的,所述负压风机为离心式风机。

9.进一步的,所述的位于最后侧的粉碎腔的顶板为筛孔板,筛孔板上的孔构成所述筛孔,所述壳体还包括密封罩设在筛孔板的上方的封板,所述封板沿左右方向延伸,封板上开设有通孔,所述负压风机罩设在所述通孔上。

10.进一步的,所述负压风机有两个,对应的所述通孔有两个,各自布置于所述封板的左右两端附近。

11.本实用新型所涉及的揉丝机采用以下技术方案:

12.揉丝机,包括机体和除尘粉碎组件,所述除尘粉碎组件包括连接在机体的前端的壳体,壳体内部具有两个以上相互贯通的粉碎腔,各个粉碎腔前后布置,所述粉碎腔内转动装配有主轴,主轴上设有粉碎刀片,主轴的轴线沿左右方向延伸,壳体的底部前端具有进料

口,壳体的后端具有出料口,壳体上设有用于驱动主轴转动的驱动机构,各粉碎腔中位于最后侧的粉碎腔的顶板上开设有筛孔,所述筛孔连接有用于将粉碎腔内的尘土经筛孔抽出的负压风机。

13.进一步的,所述负压风机的输入轴与所述主轴传动配合以在主轴转动时带动输入轴共同转动。

14.进一步的,所述负压风机为离心式风机。

15.进一步的,所述的位于最后侧的粉碎腔的顶板为筛孔板,筛孔板上的孔构成所述筛孔,所述壳体还包括密封罩设在筛孔板的上方的封板,所述封板沿左右方向延伸,封板上开设有通孔,所述负压风机罩设在所述通孔上。

16.进一步的,所述负压风机有两个,对应的所述通孔有两个,各自布置于所述封板的左右两端附近。

17.本实用新型的有益效果如下:相比于现有技术,本实用新型所涉及的揉丝机的除尘粉碎组件,在实际的工作过程中,地面上的秸秆经过进料口被拣入至壳体内后,自前向后经过各个粉碎刀片的切割粉碎,之后向后经出料口输出至揉丝机的机体内,进行捆扎作业;而在粉碎的过程中,秸秆中混杂的尘土以及细小灰尘,在经过最后侧的粉碎腔的最终粉碎过程中,负压风机工作,将该粉碎腔内抽至负压,秸秆在该粉碎腔内进行粉碎旋切的过程中,秸秆中的尘土受抽吸而经过壳体顶部的筛孔进入负压风机中,并经由负压风机抽出至外界,而秸秆由于自身的长度尺寸等限制,无法经过筛孔,便被顶板挡下,实现秸秆与尘土的快速有效分离,极大的减少了秸秆中的尘土含量,有效的提高揉丝捆扎后的秸秆品质。这种采用负压风机抽吸分筛的方式,配合秸秆之间具有较大空隙,即使秸秆被抽至筛孔处,也会被后续的粉碎秸秆向后挤压出壳体的出料口,保证分离效率。

附图说明

18.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍:

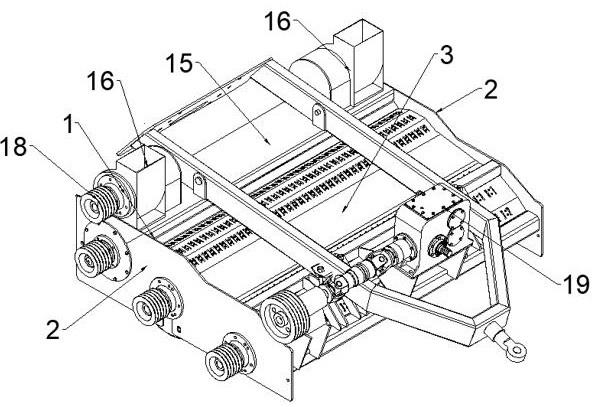

19.图1为本实用新型的揉丝机的除尘粉碎组件的具体实施例结构示意图;

20.图2为图1中的负压风机处的半剖图;

21.图3为图2中的a处局部放大图。

22.附图标记说明:1-壳体;2-边板;3-封板;4-底板;5-一级腔室;6-二级腔室;7-三级腔室;8-弧形筛板;9-横梁;10-一级轴;11-二级轴;12-三级轴;14-筛孔板;15-封板15;16-负压风机16;17-通孔17;18-皮带轮;19-变速箱。

具体实施方式

23.为了使本实用新型的技术目的、技术方案和有益效果更加清楚,下面结合附图和具体实施例对本实用新型的技术方案作出进一步的说明。

24.本实用新型所涉及的揉丝机的除尘粉碎组件的具体实施例,如图1至图3所示,该揉丝机的除尘粉碎组件包括用于连接在揉丝机的机体前端的壳体,壳体1包括左右两侧的边板2、上侧的封板153和底侧的底板4,边板2竖直布置并前后延伸;壳体1内部具有自前向后顺次布置的三个腔室,各个腔室分别为一级腔室5、二级腔室6和三级腔室7;而为了保证

各个腔室的相对独立性,本实施例中的壳体1的底板4为由自前向后顺次布置的三个向下凸设的弧形筛板8形成,各个筛板上均布置又若干个筛孔,在相邻的两个筛板之间设置由横梁9,横梁9的左右两端分别固定连接在对应的边板2上,各个筛板均固定在横梁9上。

25.上述的各个腔室内均转动装配有主轴,各主轴的轴线均沿左右方向延伸,定义各个主轴分别为一级轴10、二级轴11和三级轴12,各个主轴均布置有粉碎刀片,根据目的不同,粉碎的碎度也逐级增加。其中一级腔室5的底部前侧敞口布置,三级腔室7的后侧敞口布置,这样能够将秸秆自一级腔室5的底部前侧拾取进入壳体1内,经过粉碎除尘后经过三级腔室7的后侧输出,并输送至后续的打捆机中进行打捆操作。

26.另外,壳体1外布置有用于驱动各个主轴转动的驱动机构。驱动机构包括设置在壳体1的顶部的变速箱19,该变速箱19的输出轴与上述等个主轴之间顺次通过皮带连接实现传动配合。通过驱动电机驱动变速箱19工作,进而带动各个主轴同步转动。

27.各粉碎腔中位于最后侧的粉碎腔的顶板上开设有筛孔,也就是三级腔室7的顶部开设有筛孔,筛孔连接有用于将粉碎腔内的尘土经筛孔抽出的负压风机16。而在本实施例中,为了保证负压风机16对三级腔室7中的尘土的有效抽吸,三级腔室7的顶板为筛孔板14,筛孔板14上的孔构成所述筛孔,壳体还包括密封罩设在筛孔板14的上方的封板15,封板15沿左右方向延伸,封板15上开设有通孔17,负压风机16罩设在所述通孔17上。对应三级腔室7的前后两侧上部的横梁9与筛孔板14的前后两侧边沿焊接密封固定,封板15的前后两侧与横梁9也密封固定,封板15的左右两端与对应的边板2密封固定。从而在边板、横梁、封板15、筛孔板14之间形成一个通风腔,通过连接在通孔17上的负压风机16的抽吸,将通风腔内部抽至负压,而三级腔室内的秸秆在粉碎卷扬的过程中,由于受抽吸而靠近筛孔板14,秸秆中的尘土则直接经过筛孔进入通风腔内,并最终经由负压风机16抽至外界。

28.同时,为了实现对负压风机16的驱动,避免增加额外的驱动装置,负压风机16的输入轴与三级腔室内的主轴传动配合以在主轴转动时带动输入轴共同转动,具体的是负压风机16的输入轴上设有皮带轮18,与主轴直接通过皮带实现带传动。

29.进一步的,为了保证负压风机16的布置和安装,负压风机16为离心式风机,功率大,抽吸力大、风量大,当然,在其他实施例中,也可以采用轴流式风机或斜流风机。

30.另外,为了保证抽风量和抽吸力度,本实施例中,负压风机16有两个,对应的所述通孔17有两个,各自布置于所述封板15的左右两端附近。也就是在封板15的上板面靠近左右两侧的位置处均开设有通孔17,两个负压风机16分别固定在通孔17上。

31.在实际的使用过程中,秸秆中混杂的尘土以及细小灰尘,在经过最后侧的粉碎腔的最终粉碎过程中,负压风机16工作,将该粉碎腔内抽至负压,秸秆在该粉碎腔内进行粉碎旋切的过程中,秸秆中的尘土受抽吸而经过壳体顶部的筛孔进入负压风机16中,并经由负压风机16抽出至外界,而秸秆由于自身的长度尺寸等限制,无法经过筛孔,便被顶板挡下,实现秸秆与尘土的快速有效分离,极大的减少了秸秆中的尘土含量,有效的提高揉丝捆扎后的秸秆品质。

32.在其他实施例中,负压风机16的数量可以根据实际的抽吸量任意增加或减少。

33.在其他实施例中,可以将三级腔室的顶板的其中一部分开设筛孔,将负压风机16直接罩设在筛孔上,减去封板15的设计。

34.在其他实施例中,负压风机16可以采用自供电驱动方式。

35.最后所应说明的是:上述实施例仅用于说明而非限制本实用新型的技术方案,任何对本实用新型进行的等同替换及不脱离本实用新型精神和范围的修改或局部替换,其均应涵盖在本实用新型权利要求保护的范围之内。