1.本实用新型涉及显示技术领域,尤其涉及一种灯板、背光模组和显示设备。

背景技术:

2.随着显示技术的发展,液晶显示技术在显示领域被广泛应用。其中,液晶显示面板本身不发光,需要借助背光模组中的灯板作为光源提供显示设备所需的亮度。

3.灯板包括板体、发光件和反射片。发光件为多个,并间隔阵列设置在板体上,反射片贴设在板体的设置发光件的侧面上,发光件工作时发出光线,反射件可以将发光件发出的光线朝向显示设备的前侧进行反射。

4.其中,反射片上开孔,以供发光件穿过。由于发光件数量较多,反射片上的开孔数量较多,制作成本较高。

技术实现要素:

5.鉴于上述问题,本实用新型实施例提供一种灯板、背光模组和显示设备,灯板的制作成本较低,易于组装成型。

6.为了实现上述目的,本实用新型实施例提供如下技术方案:

7.本实用新型实施例的第一方面提供一种灯板,应用于显示设备,所述灯板包括:

8.多个发光件,其作为光源,用于发出光线。

9.板体,多个所述发光件设置在所述板体上,多个所述发光件间隔设置;所述板体的设置所述发光件的侧面上涂覆有反射层,所述反射层用于反射所述发光件发出的光线;所述反射层上设有多个避让区域,所述发光件经由所述避让区域凸出所述反射层,所述发光件的外壁面与所述避让区域的内壁面之间具有间隙;

10.所述反射层包括多个子反射层,所述子反射层由反射油墨固化形成,多个所述子反射层堆叠设置。

11.这样,通过在板体上喷涂反射油墨,可以在板体上形成反射层,用于反射光线,易于成型,制作成本较低。且由于反射层包括多个堆叠的子反射层,反射层的反射率较高。

12.在一些实施例中,所述避让区域的靠近所述板体一端的径向尺寸小于所述避让区域的远离所述板体一端的径向尺寸,避免灯板组装过程中发光件与反射层发生干涉,导致出现发光件虚焊等状况。

13.在一些实施例中,所述多个子反射层包括第一子反射层和第二子反射层,所述第一子反射层涂覆在所述板体上,所述第二子反射层涂覆在所述第一子反射层表面;所述第一子反射层设有第一避让区域,所述第二子反射层设有第二避让区域,所述第二避让区域的径向尺寸大于所述第一避让区域的径向尺寸。

14.这样,可以通过较少数量的子反射层达到预设的反射率,降低制作成本。

15.在一些实施例中,所述第一避让区域和所述第二避让区域设置在相对所述板体表面的相同位置,结构简单,易于成型。

16.在一些实施例中,所述板体的背离所述发光件的侧面具有导线;所述板体的背离所述发光件的侧面设有阻焊油墨层,所述阻焊油墨层覆盖所述导线,以避免导线出现碰撞、腐蚀等状况。

17.本实用新型实施例的第二方面提供一种背光模组,应用于显示设备,所述背光模组包括:背板;以供支撑和防护。

18.灯板组件,所述灯板组件包括上述第一方面所述的灯板,多个所述灯板并列设置在所述背板的前侧;反射件;所述反射件包括第一反射部和第二反射部,所述第一反射部设置在相邻两个所述灯板之间,所述第二反射部设置在所述灯板组件的周向的外侧,以避免相邻两个灯板之间的拼接缝位置处以及灯板组件周向的边缘位置处漏光。

19.在一些实施例中,所述反射件为反射片,结构较为简单。

20.和/或,所述反射件为反射涂层,所述反射涂层包括多个子反射涂层,所述子反射涂层由反射油墨固化形成,多个所述子反射涂层堆叠设置,易于成型。

21.在一些实施例中,所述第二反射部上设有漏光结构,用于减少朝向所述背板的前侧反射的光线强度,以避免显示设备的显示屏出现亮暗不均匀的状况。

22.在一些实施例中,所述反射件为反射片时,所述漏光结构为贯穿所述反射片的通孔,结构较为简单。

23.在一些实施例中,所述反射件为由所述反射油墨固化形成的反射涂层时,所述漏光结构为形成在所述反射涂层上的凹陷部,所述凹陷部敞口,且所述凹陷部的凹陷深度小于所述反射涂层的厚度,易于成型。

24.在一些实施例中,所述背光模组包括螺纹紧固件,所述灯板通过螺纹紧固件与所述背板相连,灯板的固定稳定性较高。

25.所述反射件包括第三反射部,所述第三反射部覆盖在所述螺纹紧固件的暴露在所述灯板前侧的部分上,避免显示屏出现亮暗不均匀的状况。

26.本实用新型实施例的第三方面提供一种显示设备,其包括上述第二方面所述的背光模组。

27.除了上面所描述的本实用新型实施例解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本实用新型实施例提供的灯板、背光模组和显示设备所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步详细的说明。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

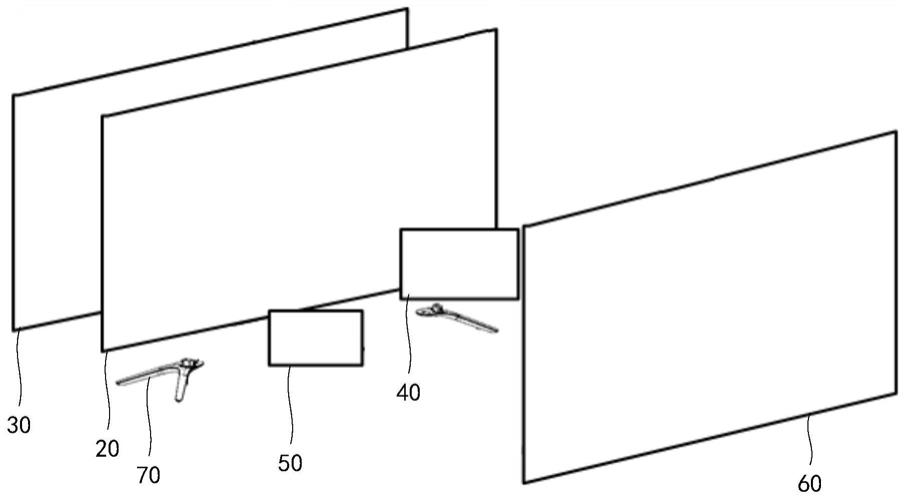

29.图1为本实用新型实施例提供的显示设备;

30.图2为图1中显示设备的灯板的结构示意图;

31.图3为本实用新型实施例提供的灯板的成型工艺示意图;

32.图4为图2中反射层的反射光线示意图一;

33.图5为图2中反射层的反射光线示意图二;

34.图6为图1中背光模组的结构示意图;

35.图7为图6中a部分的结构示意图;

36.图8为图6中背光模组的另一结构示意图。

37.附图标记:

38.10:灯板;

39.11:发光件;

40.12:板体;

41.13:反射层;

42.131:子反射层;1311:避让区域;

43.13a:第一子反射层;13a1:第一避让区域;13b:第二子反射层;13b1:第二避让区域;

44.20:背光模组;21:背板;22:反射件;221:第一反射部;222:第二反射部;23:扩散板;24:量子膜;25:光学膜片;

45.30:显示屏;

46.40:电路板;

47.50:电源连接件;

48.60:后壳;

49.70:支撑结构。

具体实施方式

50.为了使本实用新型实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本实用新型保护的范围。

51.相关技术中,灯板包括板体和设置在板体上的反射片以及多个发光件,反射片用于对发光件发出的光线进行反射,反射片上设置有避让发光件的通孔。发光件可以为次毫米发光二极管(mini-light emitting diode,mini led)、微米级发光二极管(micro-light emitting diode,micro led)。其中,mini led的芯片尺寸为约为50μm-200μm,micro led的芯片尺寸通常小于mini led的芯片。相较于传统的led灯板,应用mini led或micro led的灯板可以采用更加密集的芯片排布来减小混光距离,实现显示设备的超薄化。

52.其中,当灯板上发光件的数量变多时,反射片上的通孔数量也相应的变大,且通孔的径向尺寸变小,反射片制作难度变大,制作成本较高。

53.有鉴于此,本技术实施例通过在板体上涂覆反射层来反射发光件发出的光线,降低了灯板的制作成本。

54.请参阅图1至图5,本实施例提供一种灯板10,应用于显示设备,显示设备具有显示屏30,显示屏30用于显示图像、文字等图像信息。

55.显示屏30可以为液晶显示屏,液晶显示屏本身不发光,其中,灯板10可作为背光源

照亮液晶显示屏。

56.显示设备具有天侧、地侧、左侧、右侧、前侧和后侧。具体的,用户使用显示设备时,用户朝向显示设备的显示屏30,此时,用户的左侧即为显示设备的左侧,用户的右侧即为显示设备的右侧,显示设备的朝向用户的一侧即为显示设备的前侧,显示设备的背离用户的一侧即为显示设备的后侧。

57.在一些实施例中,显示设备还包括灯板10和背光模组20,灯板10用于生成光线,背光模组20包括背板21、扩散板23、量子膜24、光学膜片25等。

58.背板21具有支撑和承载的作用,灯板10、扩散板23、量子膜24、光学膜片25以及显示屏30均固定在背板21上。

59.灯板10位于背板21的前侧,扩散板23设置在灯板10的前侧,用于将点光源转化为面光源。扩散板23的材质可以为聚对苯二甲酸乙二醇酯(polyethylene glycol terephthalate,pet)。

60.量子膜24包括红色量子点材料和绿色量子点材料,红色量子点材料可以在蓝色光的激发下生成红色光,绿色量子点材料可以在蓝色光的激发下生成绿色光,由此生成红、绿、蓝三基色光,并使得灯板10的出射光为白光。

61.光学膜片25设置在量子膜24的前侧,用于对光线进行增亮。光学膜片25可以包括棱镜膜、增亮膜中的至少一种。显示屏30设置在光学膜片25的前侧,用于承接光学膜片25的出光侧射出的光线。

62.在一些实施例中,显示设备还包括电路板40、电源连接件50等,电路板40和电源连接件50通常连接在背板的后侧,电路板40用于控制显示设备运行,电路板40用于与电源相连,以为显示设备供电。

63.在一些实施例中,显示设备还包括后壳60,后壳60连接在背板的后侧,以使电路板40、电源连接件50等部件隐藏在后壳60与背板之间,并为电路板40、电源连接件50等形成防护。

64.在一些实施例中,显示设备还包括支撑结构70,支撑结构70与背板或后壳60相连,用于将显示设备支撑在桌面等位置处,或者将显示设备挂接在墙面等位置处。

65.在一些实施例中,灯板10包括多个发光件11,其作为背光光源,用于发出光线。

66.在一些实施例中,发光件11可以为led芯片,也可以为通过硅胶或者环氧胶等封装后的led。发光件11的个数可根据显示设备的尺寸等因素进行限定。

67.在一些实施例中,灯板10还包括板体12,多个发光件11设置在板体12上。其中,发光件11设置在板体12的前侧。板体12可以为铝基板、玻纤板或玻璃板等。

68.板体12的设置发光件11的一侧设置电连接线(未示出),电连接线可以为涂覆在板体12上的导线。发光件11可通过焊接方式固定在板体12上,并与电连接线电连接,电连接线的另一端通过导电胶等部件与电源连接,以为发光件11供电。

69.在一些实施例中,多个发光件11间隔设置,本实施例不对相邻两个发光件11的距离进行限制。

70.多个发光件11的排布方式可以根据需要进行设置,例如多个发光件11纵横排列设置。

71.在一些实施例中,板体12的设置发光件11的侧面上涂覆有反射层13,反射层13用

于对发光件11发出的光线进行漫反射,使得发光件11发出的光线朝向显示设备的前侧射出,并均匀照亮显示屏30。

72.在一些实施例中,反射层13上设有多个避让区域1311,发光件11经由避让区域1311凸出反射层13,这样,发光件11发出的光线可以朝向反射层13的前侧射出。

73.在一些实施例中,请参阅图3,灯板10组装时,可首先在板体12上涂覆反射层13;其中,涂覆反射层13过程中,可以遮挡避让区域1311所在位置,以使反射层13成型后,可以通过避让区域1311暴露出其所在位置处的电连接线。然后再将各个发光件11焊接固定在板体12上。

74.为避免发光件11出现虚焊等状况,在一些实施例中,发光件11的外壁面与避让区域1311的内壁面之间具有间隙。这样,发光件11焊接时,发光件11的外壁面不会与避让区域1311的内壁面发生干涉,易于发光件11焊接。同时,也可以避免焊接过程中对反射层13造成破坏。

75.发光件11外壁面与避让区域1311内壁面之间的间距可以根据需要进行设置,例如该间距为大于10μm。

76.在一些实施例中,反射层13包括多个子反射层131,子反射层131由反射油墨固化形成,多个子反射层131堆叠设置。

77.其中,反射油墨中可以包含钛白粉或硫酸钡白色颜料粒子,颜料粒子的粒径可以为0.2-1.5um,通过凹球面反射原理对不同颜色的光线进行反射。由于亚微米颜料粒子随机分布,不同微粒可以对光线进行不同方向的反射,也就是反射层13可以对光线进行漫反射。

78.反射油墨的颜色可以为绿色、白色、红色、黑色。在一些实施例中,反射油墨为白色,以减小光线损耗,提高子反射层131的反射率。

79.当子反射层131的数量为一层时,子反射层131的反射率可以为85%-87%。漫反射的反射效率随子反射层131的厚度提高而提升。如图1至图5,多层子反射层131堆叠设置,反射层13厚度变大,亚微米颜料粒子变多,反射层13对光线吸收变少,反射层13的反射率变高。此时,可在子反射层131固化成型后,在该固化成型的子反射层131上再次涂覆反射油墨并固化成型。通过设置多层子反射层131,反射层13的反射率可以大于92%。

80.这样,通过在板体12上涂覆反射油墨,可以对板体12上的电连接线形成防护,避免电连接线出现碰撞损伤或腐蚀短路的状况。反射层13具有较高的反射率,其可以对光线进行漫反射,以均匀照亮显示屏30;且相对于在反射片开孔的成型方式,反射层13的成型方式较为简单,灯板10的制作成本较低。

81.在一些实施例中,避让区域1311可以为圆柱形孔,即避让区域1311的横截面尺寸处处相同。

82.在一些实施例中,请参阅图4,避让区域1311的靠近板体12一端的径向尺寸小于避让区域1311的远离板体12一端的径向尺寸,即避让区域1311为近似锥形孔,且避让区域1311的小口径端与板体12相连,避让区域1311的大口径端为敞口端。

83.组装灯板10时,发光件11可经由避让区域1311的大口径端伸入避让区域1311内,并与板体12焊接相连。由于避让区域1311的敞口端的口径较大,可以避免灯板10组装过程中因发光件11与反射层13发生干涉,导致发光件11的焊接端不能与板体12充分接触,出现发光件11虚焊等的状况。

84.在一些实施例中,请参阅图4和图5,灯板10工作时,发光件11发出的部分光线可以直接朝向显示设备的前侧射出。发光件11发出的部分光线朝向避让区域1311的侧壁面射出,此时,该部分光线经由避让区域1311侧壁面的反射后经由避让区域1311的敞口端射出,发光件11的光线损耗较少。

85.可以理解的,led的高度可以为200μm-500μm,mini led的高度可以为90μm-120μm。而子反射层131的厚度可以为20μm-25μm,为避免反射层13对发光件11构成遮挡,反射层13的厚度可以小于发光件11的高度的一半。也就是说,子反射层131的层数可以为两层或三层。

86.以子反射层131的个数为两个为例,在一些实施例中,多个子反射层131包括第一子反射层13a和第二子反射层13b,即能够以较少数量的子反射层131达到预设的反射率,灯板10的制作成本较低。

87.请参阅图3,第一子反射层13a涂覆在板体12上,第一子反射层13a设有第一避让区域13a1。即灯板10成型过程中,可在板体12上涂覆反射油墨,并对该部分反射油墨进行烘干处理,以使第一子反射层13a固化成型。其中,第一避让区域13a1所在位置处可以进行遮挡,以使第一子反射层13a成型过程中,第一避让区域13a1所在位置处未涂覆反射油墨,电连接线暴露在第一避让区域13a1内。

88.第二子反射层13b涂覆在第一子反射层13a表面;第二子反射层13b设有第二避让区域13b1,第二避让区域13b1的径向尺寸大于第一避让区域13a1的径向尺寸。

89.第一子反射层13a固化成型后,在第一子反射层13a表面继续涂覆反射油墨,并对该部分油墨进行烘干处理,以使第二子反射层13b固化成型。其中,第二避让区域13b1所在位置处可以进行遮挡,以使第二子反射层13b成型过程中,第二避让区域13b1所在位置处未涂覆反射油墨。

90.在一些实施例中,当子反射层131包括第三子反射层时,第三子反射层上的第三避让区域的径向尺寸可以小于或等于第二避让区域13b1的径向尺寸。

91.在一些实施例中,第一避让区域13a1和第二避让区域13b1的形状可以相同,例如第一避让区域13a1和第二避让区域13b1均为圆形孔,或者第一避让区域13a1和第二避让区域13b1均为矩形孔。

92.在一些实施例中,第一避让区域13a1和第二避让区域13b1的中心线可以错开设置,或者第一避让区域13a1和第二避让区域13b1设置在相对板体12表面的相同位置,以简化避让区域1311的形状,降低制作成本。此时,避让区域1311近似呈阶梯状的锥形孔。

93.在一些实施例中,第一避让区域13a1的内壁面与发光件11外壁面之间的间隙可以为10μm-20μm。第一避让区域13a1和第二避让区域13b1的径向尺寸差可以为0.5mm-1mm。

94.在一些实施例中,板体12的背离发光件11的侧面(也就是板体12的后侧面)具有导线,导线可以为铜线,即板体12两侧均设有电连接线。

95.为避免板体12后侧面的电连接线出现碰撞、腐蚀等状况,板体12的背离发光件11的侧面设有阻焊油墨层,阻焊油墨层覆盖导线,以对电连接线形成防护,提高灯板10的使用寿命。

96.阻焊油墨的颜色可以为白色、绿色、红色或黑色等。

97.在一些实施例中,当板体12为玻璃板时,部分光线可穿过板体12,此时,阻焊油墨

层的颜色可以为白色,通过设置白色阻焊油墨可以将穿过板体12的部分光线朝向显示设备的前侧进行反射,以提高光线的利用率。

98.请参阅图6至图8,本实施例提供一种背光模组20,应用于显示设备,背光模组20包括背板21、扩散板23、量子膜24、光学膜片25等,并已在上述实施例中进行说明,本实施例不再赘述。

99.在一些实施例中,背光模组20还包括灯板组件,灯板组件包括多个上述灯板10,多个灯板10并列设置在背板21的前侧。其中,灯板10的结构、功能以及工作原理均已在上述实施例中进行说明,本实施例不再赘述。

100.多个灯板10可以沿纵横方向排列,其中,背光模组包括螺纹紧固件,每个灯板10可以通过螺纹紧固件与背板21相连,以使灯板10稳固的连接在灯板上。

101.在一些实施例中,背光模组20还包括反射件22;反射件22包括第一反射部221,第一反射部221设置在相邻两个灯板10之间,以避免两个相邻的灯板10的拼接位置处出现漏光现象。由于背板21的尺寸大于灯板组件的分布尺寸,反射件22包括第二反射部222,第二反射部222设置在灯板组件的周向的外侧,以避免灯板组件的周向的外侧边缘处出现漏光。

102.灯板10与扩散板23之间以及灯板10与背板21之间均可以设置定位孔,用于对灯板10、扩散板23进行定位。在一些实施例中,反射件22还可以包括第三反射部,第三反射部覆盖在定位孔以及螺纹紧固件的暴露在灯板前侧的部分上,以避免因定位孔、螺纹紧固件所在位置处的反射率降低,导致显示屏30出现亮暗不均匀的状况。

103.在一些实施例中,反射件22为反射片,反射片的材质可以为聚对苯二甲酸乙二醇酯(pet),反射片具有白色的反射面,用于将光线朝向显示设备的前侧射出。

104.其中,当反射片设置在相邻两个灯板10之间拼接位置处时,反射片呈条状,且反射片可以通过粘接件贴装固定在反射层13上。

105.当反射片设置在灯板组件的周向的外侧时,反射片可以呈环形,反射片的内侧边缘贴装在灯板10的反射层13上,反射片的外侧边缘贴装在背板21上。当然,此时,反射片可以呈条状并拼接呈环形。

106.在一些实施例中,反射件22为反射涂层,反射涂层包括多个子反射涂层,子反射涂层由反射油墨固化形成,多个子反射涂层堆叠设置。其中,反射涂层的成型工艺与反射层13类似,均通过先后固化成型的多层油墨达到预设的反射率。

107.其中,当反射涂层设置在相邻两个灯板10之间拼接位置处时,反射涂层至少填充在两个灯板10的拼接缝位置处。当然,反射涂层的分布面积也可以大于拼接缝的面积,此时,反射涂层涂覆在反射层13上。

108.当反射涂层设置在灯板组件的周向的外侧时,反射涂层与反射层13拼接或者反射涂层部分涂覆在反射层13上,以避免反射涂层与反射层13之间出现漏光间隙,导致显示屏30亮暗不均匀。

109.在一些实施例中,反射件22可以同时包括反射片和反射涂层。示例性的,反射片设置在相邻两个灯板10的拼接位置处,反射涂层设置在灯板组件的周向的外侧。

110.在一些实施例中,背板21包括背板本体和设置在背板本体边缘的折边,第二反射部222同时设置在背板本体和折边上(如图7所示),导致显示屏30的侧边相对于显示屏30的其他位置亮度较大,即显示屏30的不同位置处亮暗不均匀。

111.相应的,第二反射部222上设有漏光结构(未示出),用于减少朝向背板21的前侧反射的光线强度,以降低显示屏30的侧边位置处的亮度,避免显示屏30的出现亮暗不均匀的状况。其中,漏光结构通常设置在折边的中部位置处。

112.在一些实施例中,反射件22为反射片时,漏光结构为贯穿反射片的通孔,通孔可以为圆形孔、条形孔等,结构较为简单。通孔的孔径以及通孔的数量均可以根据需要进行设置。

113.在一些实施例中,反射件22为由反射油墨固化形成的反射涂层时,漏光结构为形成在反射涂层上的凹陷部,凹陷部敞口,且凹陷部的凹陷深度小于反射涂层的厚度,易于成型。

114.示例性的,当反射涂层包括第一子反射涂层和第二子反射涂层时,凹陷部形成在第二子反射涂层上(如图5所示),以通过降低反射涂层在凹陷部所在位置处的反射率,来降低显示屏30的侧边位置处的亮度。

115.凹陷部的横截面形状可以为圆形孔、条形孔等,结构较为简单。凹陷部孔径以及凹陷部的数量均可以根据需要进行设置。

116.本实施例提供一种显示设备,其包括上述背光模组20。其中,背光模组20的结构、功能以及工作原理均已在上述实施例中进行说明,本实施例不再赘述。其中,通过采用上述背光模组20,可以降低显示设备的制作成本。

117.本说明书中各实施例或实施方式采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分相互参见即可。

118.在本说明书的描述中,参考术语“一个实施方式”、“一些实施方式”、“示意性实施方式”、“示例”、“具体示例”、或“一些示例”等的描述意指结合实施方式或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施方式或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施方式或示例中以合适的方式结合。

119.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。