1.本发明属于光伏组件封装技术领域,具体涉及一种黑色红外反射型封装胶膜及其制备方法。

背景技术:

2.随着光伏组件技术的不断进步,装机成本持续下行,光伏发电作为清洁、低碳、具有价格优势的新能源,越来越受到关注,开始进入全面平价期,全球光伏市场开始新一轮增长。光伏组件的应用范围也越来越广泛,除了沿着集中发电、输电的模式发展的大型地面光伏电站,目前更为火热的应为沿着分布式发电模式发展的建筑光伏发电系统,甚至有人预估分布式光伏发电系统才是未来最具前景的应用模式。建筑光伏发电系统往往对组件外观颜色要求较高,考虑到与屋瓦色彩的搭配,颜色较深的组件往往更受欢迎。所以近几年黑色组件的市场需求不断增大。市场上的黑色组件的封装方式主要有单玻组件和双玻组件这两种,单玻组件一般搭配黑色背板,双玻组件一般搭配黑色poe。由于背板是直接暴露在环境中的,黑色背板的老化性能、色度的保持都还有待时间的验证,黑色胶膜在这两方面则更具优势。目前市场上采用的黑色填料以炭黑为主,炭黑能吸收所有的太阳光,太阳光中的红外光存在热效应,会造成组件工作温度过高,炭黑还会吸收部分到达电池片表面的太阳光,导致黑组件的光电转换效率相较常规组件有所降低。市场上既能着色、对光又有一定反射性的无极填料较多,但深色系填料往往反射率较差,添加在封装胶膜中并不能改善黑色组件的发热、低效率问题。

技术实现要素:

3.本发明要解决的技术问题是提供一种黑色红外反射型封装胶膜及其制备方法,解决全黑组件工作温度高、效率偏低的问题。

4.为解决上述技术问题,本发明提供一种黑色红外反射型封装胶膜,包括:低预交联透明层和黑色高反层,所述低预交联透明层与电池片接触,所述黑色高反层与所述背材接触,按重量份计算,所述低预交联透明层中每100份的乙烯共聚物基体包含0.2~0.8份的引发剂、0.3~0.8份的交联剂、0.15~0.3份的偶联剂、0.05~5份的抗氧剂、0.05~3份的紫外线吸收剂,所述黑色高反层中每100份的乙烯共聚物基体包含5~10份的黑色红外反射填料、0.5~2份的漫反射填料、0.2~0.8份的引发剂、0.3~0.8份的交联剂、0.15~0.3份的偶联剂、0.05~5份抗氧剂、0.05~3份光稳定剂。

5.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,所述低预交联透明层对290-380nm紫外光的透光率小于15%,所述低预交联透明层的交联度在5%~20%之间。

6.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,所述黑色红外反射填料按质量百分比计算,包括:铜铬黑5~30%,二氧化钛10~25%,余量为铁铬黑,其制备方法为:

7.(1)按质量百分比称取原料铜铬黑、二氧化钛和铁铬黑;

8.(2)将所述原料加入至球磨机中,采用湿法球磨,以酒精作为球磨介质,获得浆料;

9.(3)将所述浆料烘干研磨,过500目筛,获得细粉料;

10.(4)将所述细粉料放入马弗炉烧结,获得物料;

11.(5)将所述物料经二次研磨,过800目筛,得到粒径为10~15μm的黑色红外反射填料。

12.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,步骤(4)中,步骤(2)中,所述球磨的条件为:筒体转数38r/min,主轴温度小于或等于60℃。

13.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,步骤(4)中,步骤(3)中,所述烘干的温度为100℃,时间为5h,在所述研磨中,粗磨压力控制在0.2~0.4mpa,细磨压力控制在0.04~0.1mpa,研磨时间控制在8~10min。

14.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,步骤(4)中,所述马弗炉烧结的温度条件为:将温度从室温升至1200℃,升温速率10℃/min,保温6h,自然冷却至室温。

15.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,所述漫反射填料为玻璃微珠,所述玻璃微珠的粒径在10~100μm之间,所述玻璃微珠为中空或实心结构,所述玻璃微珠的成圆率≥85%。

16.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,所述黑色红外反射型封装胶膜的厚度为0.5~1mm,其中,所述低预交联透明层的厚度占整体厚度的1/4~1/2。

17.作为本发明所述的黑色红外反射型封装胶膜的一种优选方案,所述乙烯共聚物基体选自乙烯-醋酸乙烯共聚物、乙烯-甲基丙烯酸甲酯共聚物、乙烯-辛烯共聚物、乙烯-戊烯共聚物中的任意一种或多种,所述引发剂为过氧化物类引发剂,所述交联剂为三官丙烯酸酯类助剂,所述偶联剂为硅烷偶联剂,所述抗氧剂为受阻酚类抗氧剂,所述紫外线吸收剂为2-(2

’‑

羟基-3’,5

’‑

二叔苯基)-5-氯化苯并三唑、2-羟基-4-正辛氧基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2,4,6-三(2’正丁氧基苯基)-1,3,5-三嗪中的任意一种或几种,所述光稳定剂为受阻胺类光稳定剂。

18.本发明还提供上述黑色红外反射型封装胶膜的制备方法,包括步骤:

19.(1)将漫反射填料与乙烯共聚物按重量比1:9的比例混合均匀,经双螺杆挤出机挤出制成漫反射母粒,将黑色红外反射填料与乙烯共聚物按4:6比例混合均匀,经双螺杆挤出机制成红外反射色母粒;

20.(2)将乙烯共聚物、引发剂、交联剂、偶联剂、抗氧剂和紫外线吸收剂加入到锥式混料机中搅拌均匀,获得低预交联透明层浆料,将乙烯共聚物、所述红外反射色母粒、所述漫反射母粒、引发剂、交联剂、偶联剂、抗氧剂和光稳定剂加入到锥式混料机中搅拌均匀,获得黑色高反层浆料;

21.(3)将所述低预交联透明层浆料和所述黑色高反层浆料分别加入到共挤设备的两个料筒中,经单螺杆挤出机膜内或膜外熔融挤出,流延成膜,经冷却得到黑色红外反射型封装胶膜;

22.(4)将所述黑色红外反射型封装胶膜平铺进行辐照处理,使得预交联度《20%,得到低预交联型黑色红外反射型封装胶膜。

23.与现有技术相比,本发明提出的一种黑色红外反射型封装胶膜及其制备方法,其优点为:

24.(1)低预交联透明层不仅能有效降低高预交联带来的电池片隐裂风险,还能避免层压时下层黑色高反层的溢黑,提高组件层压良率;

25.(2)低预交联还能提高与电池片及与前玻边沿的粘接力,避免高预交联粘接力低造成的组件边沿脱层风险;

26.(3)黑色高反层通过添加黑色红外反射填料不仅使胶膜外观呈现黑色,还能反射近红外波段的光,添加的漫反射填料玻璃微珠能增加黑膜层的表面粗糙度,玻璃微珠的近球形表面也利于漫反射的形成,光线到达黑膜层时,形成漫反射,进一步增强整体黑膜层的反射率,使胶膜在近红外波段范围内反射率达到50%;

27.(4)红外光具有热效应,会使照射物体的表面温度升高,相比添加普通炭黑或其他黑色无机填料的胶膜吸收所有的太阳光,添加黑色红外反射填料的胶膜,能将照射在组件表面的太阳光中的部分红外光反射出去,不仅能降低组件表面的工作温度,反射到电池片表面的光还能增加组件功率。

具体实施方式

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施方式对本发明作进一步详细的说明。

29.首先,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

30.本发明提供了一种黑色红外反射型封装胶膜,该黑色红外反射型胶膜为两层结构,包括与电池片接触的低预交联透明层和与背材接触的黑色高反层。该黑色红外反射胶膜的低预交联透明层不仅能降低层压时电池片隐裂、溢黑的风险,还能提高粘接力。黑色高反层与添加普通炭黑或其他黑色填料的黑色胶膜吸收所有波段的太阳光不同,该黑色高反层通过添加黑色红外反射填料及漫反射填料,使胶膜不仅在外观上呈现黑色,还能反射太阳光中红外波段的光,大大的降低太阳光中红外光的热效应,从而降低了黑组件工作时的表面温度,提升了黑组件的工作效率。

31.低预交联透明层包括:按重量份计算,每100份的乙烯共聚物基体包含0.2~0.8份的引发剂,0.3~0.8份的交联剂,0.15~0.3份的偶联剂,0.05~5份抗氧剂,0.05~3份紫外线吸收剂。低预交联透明层为紫外截止层,对290-380nm紫外光的透光率低于15%,优选的,对290-380nm紫外光的透光率低于10%。低预交联透明层预交联度在5%~20%,优选地,预交联度在10%~15%。

32.黑色高反层包括:按重量份计算,每100份的乙烯共聚物基体包含5~10份的黑色红外反射填料,0.5~2份的漫反射填料,0.2~0.8份的引发剂,0.3~0.8份的交联剂,0.15~0.3份的偶联剂,0.05~5份抗氧剂,0.05~3份光稳定剂。黑色红外反射填料为铁铬黑、铜铬黑、二氧化钛通过固相反应复合而成,其各组分质量百分比含量为:铁铬黑:60~80%,铜铬黑5~30%,二氧化钛10~25%,总计为100%。

33.上述配方中,黑色红外反射填料的固相反应复合步骤为:按质量分数称量铁铬黑、

铜铬黑、二氧化钛加入到球磨机中,球磨时采用湿法球磨,球磨的条件为:筒体转数38r/min,主轴温度小于或等于60℃,以酒精作为球磨介质,将球磨后的浆料烘干,烘干的温度为100℃,时间为5h,研磨,在所述研磨中,粗磨压力控制在0.2~0.4mpa,细磨压力控制在0.04~0.1mpa,研磨时间控制在8~10min,过500目筛,除去较大颗粒,再将研磨后的料放入马弗炉烧结,温度从室温升至1200℃,升温速率10℃/min,保温6h,自然冷却至室温,物料再经二次研磨,过800目筛,得到粒径10-15μm的黑色红外反射填料。该方法制备的红外反射填料在可见光波段呈现黑色,在近红外波段范围内反射率接近55%,相比普通炭黑及其他黑色无机填料具有较高红外反射能力。

34.上述配方中,漫反射填料为玻璃微珠,其中玻璃微珠的粒径在10~100μm,为中空或实心结构,成圆率≥85%,优选地,玻璃微珠的粒径在10~50μm,优选地玻璃微珠的结构为中空结构,优选地,玻璃微珠的成圆率≥92%。

35.上述实施方式中的助剂可以采用本领域的常用助剂,用于改善胶膜的常规、老化性能,助剂为引发剂、交联剂、偶联剂、抗氧剂、光稳定剂、紫外线吸收剂中的一种或多种。其中,引发剂为过氧化物类引发剂;助交联剂为三官丙烯酸酯类助剂;偶联剂为硅烷偶联剂;抗氧剂为受阻酚类抗氧剂;光稳定剂为受阻胺类光稳定剂;紫外线吸收剂为2-(2

’‑

羟基-3’,5

’‑

二叔苯基)-5-氯化苯并三唑、2-羟基-4-正辛氧基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2,4,6-三(2’正丁氧基苯基)-1,3,5-三嗪中的一种或几种按任意比例混合。乙烯共聚物基体包括但不限于乙烯-醋酸乙烯共聚物、乙烯-甲基丙烯酸甲酯共聚物、乙烯-辛烯共聚物、乙烯-戊烯共聚物中的一种或多种按任意比例混合而成。

36.黑色红外反射胶膜的制备方法,包括以下步骤:

37.1)将漫反射填料与乙烯共聚物按1:9比例混合均匀,经双螺杆挤出机挤出,各段螺杆温度控制在90~110℃,制成漫反射母粒;将红外反射填料与乙烯共聚物按4:6比例混合均匀,经双螺杆挤出机挤出,各段螺杆温度控制在90~110℃,制备成具有红外反射性能的色母粒;

38.2)混料:低预交联透明层:将乙烯共聚物及其他助剂加入到锥式混料机中,控制温度恒温50℃,搅拌均匀2h,静置5h;黑色高反层:将乙烯共聚物、红外反射色母粒、漫反射母粒及其他助剂加入到锥式混料机中,控制温度恒温50℃,搅拌均匀2h,静置5h;

39.3)混合好的物料分别加入到共挤设备的两个料筒中,经单螺杆挤出机控制各段螺杆温度在65~80℃下经膜内或膜外熔融挤出,流延成膜,经冷却、收卷得到黑色红外反射型封装胶膜;

40.4)收卷后的胶膜平铺进行辐照处理,控制辐照参数为500kv,电子速流比0.4:1,保证预交联度《20%,得到低预交联型黑色红外反射胶膜。

41.具体实施方式,请参见下述实施例1-5:

42.对比例1

43.一种黑色红外反射型封装胶膜,为单层结构,以重量份计算,物料组成如下:

44.每100份乙烯-醋酸乙烯树脂包含8份黑色红外反射填料,1.5份漫反射填料中空玻璃微珠(粒径30μm,成圆率≥95%),0.6份引发剂过氧化苯甲酸叔丁酯,0.6份交联剂三烯丙基异三聚氰酸酯,0.15份偶联剂乙烯基三甲氧硅烷预聚体,2份抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯以及1.5份光稳定剂双(2,2,6,6-四甲基-4-哌啶基)癸二

酸酯。

[0045]

将黑色红外反射填料、漫反射填料分别与乙烯-醋酸乙烯酯按4:6和1:9的比例混合均匀后经双螺杆挤出机挤出,制备成色母粒,与其他原料一起加入到混料机中,搅拌均匀。

[0046]

将混合均匀的物料加入到料筒中,在单螺杆挤出机上熔融挤出,流延成膜,冷却、收卷,经预交联处理,制备得到黑色红外反射型封装胶膜,该胶膜厚度为0.6mm,预交联度控制在15%左右。

[0047]

对比例2

[0048]

本对比例与对比例1的黑色红外反射型封装胶膜及其制备方法相同,区别在于:控制该胶膜的预交联度在30%左右。

[0049]

对比例3

[0050]

一种黑色红外反射型封装胶膜。为单层结构,以重量份计算,物料组成如下:每100份乙烯-醋酸乙烯树脂包含8份炭黑,0.6份助交联剂三烯丙基异三聚氰酸酯,0.15份偶联剂乙烯基三甲氧硅烷预聚体以及2份抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯。将炭黑与乙烯-醋酸乙烯酯混合均匀后经双螺杆挤出机制备成色母粒后与其他原料一起加入到混料机中,搅拌均匀,在单螺杆挤出机上熔融挤出,流延成膜,冷却、收卷,制备得到黑色封装胶膜。该胶膜厚度0.6mm,预交联度控制在15%左右。

[0051]

实施例1

[0052]

一种黑色红外反射型封装胶膜的制备方法,该封装胶膜包括两层结构,为与电池片接触的低预交联透明层及与背材接触的黑色高反层,以重量份计算,物料组成如下:

[0053]

低预交联透明层:每100份乙烯-醋酸乙烯树脂中包含0.6份引发剂过氧化苯甲酸叔丁酯,0.6份助交联剂三烯丙基异三聚氰酸酯,0.15份偶联剂乙烯基三甲氧硅烷预聚体,1份光稳定剂双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯,1.5份紫外线吸收剂2-(2

’‑

羟基-3’,5

’‑

二叔苯基)-5-氯化苯并三唑。

[0054]

黑色高反层:每100份乙烯-醋酸乙烯树脂中包含8份黑色红外反射填料,1.5份漫反射填料中空玻璃微珠(粒径30μm,成圆率≥95%),0.6份引发剂过氧化苯甲酸叔丁酯,0.6份交联剂三烯丙基异三聚氰酸酯,0.15份偶联剂乙烯基三甲氧硅烷预聚体,2份抗氧剂四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯以及1.5份光稳定剂双(2,2,6,6-四甲基-4-哌啶基)癸二酸酯。

[0055]

黑色红外反射填料的固相反应复合步骤为:按质量分数称量铁铬黑:75%,铜铬黑15%,二氧化钛10%加入到球磨机中,球磨时采用湿法球磨,以酒精作为球磨介质,将球磨后的浆料烘干研磨,过500目筛,除去较大颗粒,再将研磨后的料放入马弗炉烧结,温度从室温升至1200℃,升温速率10℃/min,保温6h,自然冷却至室温,物料再经二次研磨,过800目筛,得到粒径10-15μm的黑色红外反射填料。

[0056]

将黑色红外反射填料、漫反射填料分别与乙烯-醋酸乙烯酯按4:6和1:9的比例混合均匀后经双螺杆挤出机挤出,制备成色母粒,与其他原料一起加入到混料机中,搅拌均匀。

[0057]

将混合均匀的低预交联透明层物料和黑色高反层的物料分别加入到共挤设备的两个料筒中,在单螺杆挤出机上熔融挤出,流延成膜,冷却、收卷,经预交联处理,制备得到

黑色红外反射型封装胶膜。

[0058]

胶膜厚度0.6mm,低预交联透明层占整体厚度的1/2,胶膜预交联度控制在15%左右。

[0059]

实施例2

[0060]

与实施例1区别在于,低预交联层厚度占整体厚度的1/3。

[0061]

实施例3

[0062]

与实施例1区别在于,黑色高反层中黑色高反填料及漫反射填料用量不同。黑色高反层中每100份的乙烯-醋酸乙烯树脂中包含6份黑色红外反射填料和1份漫反射填料。

[0063]

实施例4

[0064]

与实施例1区别在于,该胶膜的预交联度在20%左右。

[0065]

实施例5

[0066]

与实施例2区别在于,漫反射填料添加量不同。黑色高反层中每100份的乙烯-醋酸乙烯树脂中包含0份的漫反射填料。

[0067]

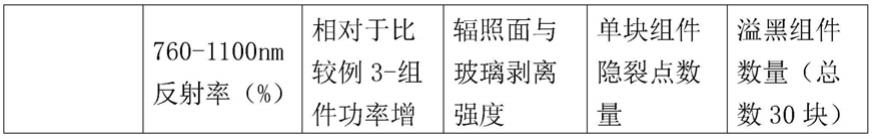

对实施例1~5和对比例1~3的黑色胶膜制备成层压件后进行反射率和组件功率测试,其中反射率依据gb/t 2410-2008进行测试,功率依据iec ts 2804-1:2015进行测试。表征结果如下表1所示:

[0068][0069][0070]

表1

[0071]

由表1中的实施例与对比例的数据可以看出:与添加炭黑相比,添加黑色红外反射颜料能有效提高胶膜反射率,搭配p型双面电池制成单玻组件,实现组件功率增益。低预交联透明层厚度以及黑色红外反射填料的用量对胶膜的反射率均有影响,适当降低透明层厚度和提高黑色红外反射颜料的用量能有效提高胶膜对近红外光的反射率,实现组件功率增益2%以上(对比添加炭黑的黑膜)。漫反射填料的加入,能进一步提高胶膜的整体反射率,在原有基础上提高0.2%的组件功率增益。此外低预交联透明层的设计既能有效减少组件层压时高预交联造成的隐裂数量,还能避免低预交联存在的溢黑风险。与高预交联相比,低

预交联的胶膜与玻璃的粘接力更高,能降低组件边沿脱层的风险。

[0072]

综上所述,本发明所述的黑色红外反射型封装胶膜及其制备方法,其优势在于:

[0073]

1、低预交联透明层不仅能有效降低高预交联带来的电池片隐裂风险,还能避免层压时下层黑色高反层的溢黑,提高组件层压良率;

[0074]

2、低预交联还能提高与电池片及与前玻边沿的粘接力,避免高预交联粘接力低造成的组件边沿脱层风险;

[0075]

3、下层的黑色高反层通过添加黑色红外反射填料不仅使胶膜外观呈现黑色,还能反射近红外波段的光,添加的漫反射填料玻璃微珠能增加黑膜层的表面粗糙度,玻璃微珠的近球形表面也利于漫反射的形成,光线到达黑膜层时,形成漫反射,进一步增强整体黑膜层的反射率,使胶膜在近红外波段范围内反射率达到50%;

[0076]

4、红外光具有热效应,会使照射物体的表面温度升高,相比添加普通炭黑或其他黑色无机填料的胶膜吸收所有的太阳光,添加黑色红外反射填料的胶膜,能将照射在组件表面的太阳光中的红外光反射出去,不仅能降低组件表面的工作温度,反射到电池片表面的光还能增加组件功率。

[0077]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。