1.本实用新型涉及电子照相成像设备领域,具体涉及一种显影盒。

背景技术:

2.显影盒广泛的应用于电子照相成像设备中,为实现显影盒上的显影辊、送粉辊的稳定安装和转动顺畅,往往需要在显影盒的两端安装轴承件,轴承件上设置有厚度较大的支承部,再将显影辊和送粉辊稳定地支承在所述轴承部上,达到对显影辊和送粉辊的可靠安装的目的。

3.在现有技术提供的一种显影盒中,包含显影框架、显影辊、送粉辊、端盖以及轴承件。所述轴承件设置在显影框架的两端,在轴承件的支承部上设置有轴承孔,显影辊和送粉辊安装在所述轴承孔中。但在该种轴承件上,所述轴承孔为贯穿所述轴承件的通孔,在装配显影辊和送粉辊时,显影辊和送粉辊的轴芯容易直接穿过轴承孔造成装配不便和轴向定位精度不高。

技术实现要素:

4.本实用新型旨在提供一种显影盒,在装配和使用过程中为显影辊和送粉辊提供轴向定位。本实用新型由以下技术方案实现:

5.一种显影盒,包括框架、显影辊、送粉辊和轴承件,所述显影辊和送粉辊相互平行地安装在所述框架的内腔中,且与所述框架的长边方向平行;所述轴承件安装在所述框架的长边一端,轴承件上设置有显影辊支承部和送粉辊支承部,所述显影辊和送粉辊的一端分别可旋转地安装在所述显影辊支承部和送粉辊支承部上;其特征在于:所述显影辊支承部和/或送粉辊支承部上分别设置有显影辊支承轴腔和送粉辊支承轴腔,所述显影辊支承轴腔和/或送粉辊支承轴腔靠近所述轴承件的外端面封闭或半封闭。

6.作为本实用新型的进一步改进,所述显影辊支承部和/或送粉辊支承部凸出所述轴承件的内端面和/或外端面。

7.作为本实用新型的进一步改进,所述轴承件上还设置有分离受力部,所述分离受力部凸出所述轴承件的外端面。

8.作为本实用新型的进一步改进,所述轴承件上还设置有轴承件定位部,所述轴承件定位部凸出/内凹地设置在所述轴承件的内/外端面上。

9.作为本实用新型的进一步改进,所述轴承件上还设置有被检测件导向部,所述被检测件导向部凸出所述轴承件的外端面。

10.作为本实用新型的进一步改进,所述被检测件导向部为被检测件导槽,所述导槽的方向垂直于所述框架的长边方向。

11.作为本实用新型的进一步改进,所述被检测件导向部为被检测件定位柱,所述被检测件定位柱垂直于所述轴承件的外端面。

12.作为本实用新型的进一步改进,还包括被检测件,所述被检测件安装在所述被检

测件导向部上。

13.作为本实用新型的进一步改进,所述轴承件上还设置有导电件连接端,所述导电件连接端通过导电件与外部机构电连接并为所述显影辊提供电能。

14.作为本实用新型的进一步改进,所述轴承件由导电材料制成,所述轴承件与所述显影辊形成电连接。

15.上述技术方案中,通过在轴承件上设置封闭或者半封闭的显影辊支承轴腔和送粉辊支承轴腔,在装配和使用过程中为显影辊、送粉辊提供可靠的轴向定位基准,降低了装配难度,提高了装配效率。采用导电材料制成所述轴承件,还可以将整个轴承件作为向显影辊提供电能的电接收端,提高了对显影辊供电的可靠性。

附图说明

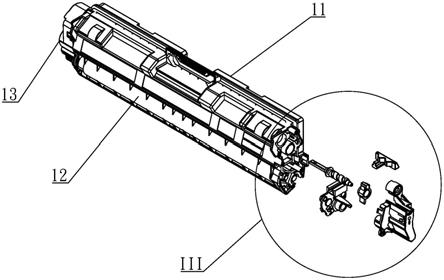

16.图1为本实用新型提供的前盖和后盖的立体图。

17.图2为图1中i的局部放大图。

18.图3为本实用新型提供的导电支架的左视图。

19.图4为图3中a-a向的剖视图。

20.图5为本实用新型提供的导电支架的立体图。

21.图6为本实用新型提供的显影盒的左视图。

22.图7为图6中b-b向的剖视图。

23.图8为图7中ii的局部放大图。

24.图9为本实用新型提供的显影盒的部分爆炸图(被检测件导向部为被检测件导槽)。

25.图10为图9中iii的局部放大图。

26.图11为本实用新型提供的显影盒的部分爆炸图(被检测件导向部为检测件定位柱)。

27.图12为图11中iv的局部放大图。

具体实施方式

28.下面结合附图对本实用新型的具体实施方式作进一步说明,为了便于说明,本技术中可能会对上、下、左、右、前、后等方位进行定义,旨在便于清楚地描述构造的相对位置关系,并不用于产品在生产、使用、销售等过程中实际方位的限制。下面结合附图对本实用新型的具体实施方式作进一步说明:

29.本实施例提供一种显影盒,包括框架、轴承件20、辊组、被检测件40。

30.请参阅图1、图2,所述框架包括前盖11、后盖12和端盖13,所述后盖12为内凹的槽体,后盖12的长边两端端面上分别贯穿地设置有显影辊轴孔121和送粉辊轴孔122。所述前盖11遮挡所述后盖12的槽口,所述端盖13为两个,分别安装在所述前盖11的长边两端。

31.请参阅图3-图8,所述轴承件20安装在所述后盖12上,作为一种实施方式本实施例中轴承件20为导电材料制成,在轴承件外端面上设置有分离受力部201和被检测件导向部202,所述分离受力部201凸出且垂直于所述轴承件外端面,所述被检测件导向部202为被检测件导槽,凸出所述轴承件外端面且朝向前-后方向(如图8所示的前盖11与后盖12的方

向);轴承件内端面上设置有至少一个轴承件安装钩203(轴承件安装部),所述轴承件安装钩203凸出且垂直于所述轴承件内端面。所述轴承件20上还设置有显影辊支承部204和送粉辊支承部205,所述显影辊支承部204和送粉辊支承部205凸出所述轴承件的内端面和/或外端面(当所述显影辊支承部204和送粉辊支承部205凸出所述轴承件内端面时,所述显影辊支承部204和送粉辊支承部205嵌入所述后盖12的显影辊轴孔121和送粉辊轴孔122中),在所述显影辊支承部204和送粉辊支承部205上形成有圆形中空的显影辊支承轴腔2041和送粉辊支承轴腔2051,且所述显影辊支承轴腔2041和送粉辊支承轴腔2051的轴线与所述后盖12的长边方向平行,所述显影辊支承轴腔2041和送粉辊支承轴腔2051靠近所述轴承件外端面封闭或半封闭。在所述轴承件20上,贯穿或自轴承件内端面内凹地设置有一个或多个轴承件定位孔206(轴承件定位部),且在所述后盖12上相应位置设置有轴承件定位柱(作为其他可实现的技术方案,所述轴承件定位柱也可以设置在所述轴承件上且凸出于所述轴承件内端面,并在所述前盖上设置相应的轴承件定位孔),当所述轴承件20安装到所述后盖12上时,所述轴承件定位孔206和轴承件定位柱配合实现轴承件20在与所述后盖12长边垂直方向上的定位。

32.所述辊组包括显影辊30、送粉辊、显影辊齿轮和送粉辊齿轮,所述显影辊齿轮和送粉辊齿轮分别安装在所述显影辊30和送粉辊的一端,与所述显影辊30和送粉辊同轴连接、同步转动。所述显影辊30和送粉辊以轴线相互平行且与所述后盖12的长边平行地安装在所述后盖12的内腔中,没有安装所述显影辊齿轮和送粉辊齿轮的一端安装在所述显影辊支承轴腔2041和送粉辊支承轴腔2051中。通过设置封闭或半封闭的显影辊支承轴腔2041和送粉辊支承轴腔2051,在进行显影辊和送粉辊的装配时辅助进行轴向定位,使得显影辊30和送粉辊的轴芯不从所述后盖12上脱落。

33.请参阅图9、图10,所述被检测件40可移动地安装在所述被检测件导槽中,沿所述被检测件导槽的方向移动,推动成像设备的检测元件实现检测信号的传递。所述被检测件可以采用导电材料制成,被检测件40与成像设备电连接并通过被检测件40和轴承件20向所述显影辊提供电能。

34.作为其他可实现的技术方案,所述轴承件20上还设置有导电件连接端(图中未示出),所述导电件连接端可通过导电件与显影盒上的其他导电材料连接或直接与所述显影辊电连接,进而与成像设备电连接(当设置所述导线连接端时,所述轴承件20可不采用导电材料制成)。所述导电件可以为导电片或导线。

35.作为其他可实现的技术方案,请参阅图11、图12,所述被检测件导向部202还可以为被检测件定位柱,所述被检测件40可摆动地套接在所述被检测件定位柱上,所述被检测件40摆动,推动成像设备的检测元件实现检测信号的传递。

36.以上实施例仅为充分公开而非限制本实用新型,凡基于本实用新型的创作主旨、无需经过创造性劳动即可得到的等效技术特征的替换,应当视为本技术揭露的范围。