1.本技术涉及导光结构技术领域,尤其是涉及一种导光板及撞针结构。

背景技术:

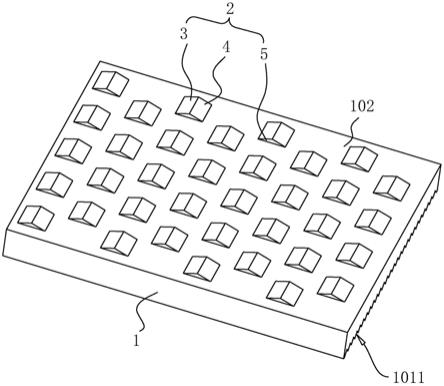

2.导光板一般应用于液晶显示器中,参见图1,导光板包括导光板本体1。导光板本体1设置有入光侧、出光侧、网点面102和出光面101,导光板本体1靠近光源11的一侧为入光侧,导光板本体1靠近光源11的一侧为出光侧,导光板本体1的出光面101位于入光侧和出光侧之间,且网点面102位于出光面101的相对面。光源11发出的光线从导光板本体1的入光侧进入导光板本体1,经反射和扩散后从导光板本体1的出光面101出射,以形成面光源11提供给显示面板。

3.目前,一般在导光板本体1的网点面102上设置呈凸起设置的网点结构2,这些网点结构2的作用就是改变光线的传播方向。导光板的网点结构2的正投影通常呈圆形,网点结构2主要是由热压、激光或射出工艺制备成型。

4.针对上述技术,发明人认为,利用该网点结构2对光线进行漫反射时,由于受光面的面积较小,漫反射散射光线漏失严重,会导致导光板的出光不均匀。

技术实现要素:

5.第一方面,为了有利于提高导光板的出光均匀度,本技术提供一种导光板。

6.本技术提供的一种导光板,采用如下的技术方案:

7.一种导光板,包括导光板本体,所述导光板本体的网点面上设置有若干网点结构,所述网点结构包括第一受光面、第二受光面以及若干第一连接面,所述第一受光面与所述第二受光面相互连接,所述第一受光面背离所述第二受光面的一侧与所述导光板本体的网点面连接,所述第二受光面远离所述第一受光面的一侧与所述导光板本体的网点面连接;所述第一受光面与所述第二受光面的另外两侧边分别通过所述第一连接面与所述网点面连接,所述第一受光面与所述网点面的夹角为10

°‑

60

°

,且所述第一受光面与所述第二受光面之间的夹角的角度范围为60

°‑

170

°

。

8.通过采用上述技术方案,网点结构设置在导光板本体的网点面上,以用于将入射光线反射至出光面,网点结构中的第一受光面和第二受光面相互连接,第一受光面与网点面的夹角为锐角,使得更多的光线能射至第一受光面上,有利于增大光线的扩散范围;基于第一受光面与网点面的夹角为10

°‑

60

°

的情况下,将第一受光面与第二受光面的夹角的角度范围为60

°‑

170

°

,一方面使得第二受光面能够对直接射向出光侧处的光线起到指向性引导的作用,有利于使得更多的光线能反射至出光面,因此有利于提高导光板的出光亮度,另一方面,第二受光面使得光线能够反射至出光面靠近出光侧的位置,有利于将反射的光线能均匀分布在出光面上;第一受光面与第二受光面的另外两侧边分别通过第一连接面与网点面连接,第一连接面的设置有利于将入射的光线进行收拢,使得更多的光线能够射至第一受光面以及第二受光面处,第一受光面以及第二受光面配合增大了网点结构的受光面

积,有利于进一步提高导光板的出光亮度。

9.优选的,所述第一受光面包括相互连接的第一受光子面以及第二受光子面,所述第二受光面包括相互连接的第三受光子面以及第四受光子面,所述第一受光子面的侧边与所述第三受光子面的侧边相连接,所述第二受光子面的侧边与所述第四受光子面的侧边相连接;所述第一受光子面、所述第二受光子面、所述第三受光子面以及所述第四受光子面分别通过第一连接面与所述网点面连接;

10.所述第一受光子面与所述第二受光子面之间的夹角的角度范围为60

°‑

170

°

;所述第三受光子面与所述第四受光子面之间的夹角的角度范围为60

°‑

170

°

,所述第一受光子面与所述第三受光子面之间的夹角的角度范围为60

°‑

170

°

,所述第二受光子面与所述第四受光子面之间的夹角的角度范围为60

°‑

170

°

。

11.通过采用上述方案,第一受光子面与第二受光子面连接并形成夹角的角度范围为60

°‑

170

°

,第三受光子面与第四受光子面连接并形成夹角的角度范围为60

°‑

170

°

,使得第一受光子面、第二受光子面、第三受光子面以及第四受光子面组合形成具有收拢光线的结构,以降低入射的光线直接从导光板的出光侧穿出的可能性,使得更多的光线能够反射至导光板的出光面上。

12.优选的,所述第一受光子面设有第一侧边,所述第二受光子面设有第二侧边,所述第三受光子面设置有第三侧边,所述第四受光子面设置有第四侧边,所述第一侧边、所述第二侧边、所述第三侧边以及所述第四侧边组合形成第三受光面,所述第三受光面正投影于所述网点面的形状为正方形。

13.通过采用上述方案,第三受光面的设置有利于增大网点结构的受光面积,使得更多的入射光线射至第三受光面后也能够反射至导光板的出光面,由此有利于提高导光板的出光面的亮度。

14.优选的,所述第一连接面、所述第一受光面、所述第二受光面以及所述第三受光面均为平面。

15.通过采用上述方案,第一连接面、第一受光面、第二受光面以及第三受光面均呈平面设置,一方面有利于有效对朝向出光侧的方向射出的入射光线起到指向性引导的作用,另一方面有利于扩大光线反射后落在导光板的出光面的范围,因此有利于实现入射光能够更加均匀地分布于导光板的出光面上。

16.优选的,所述第一连接面为曲面,所述第一受光面以及所述第二受光面均为平面,且所述第一受光面与所述第二受光面连接并朝向所述导光板本体的出光面的方向凸出。

17.通过采用上述方案,第一连接面为曲面,第一受光面以及第二受光面均为平面,在保证对朝向出光侧射出的入射光起到指向性引导作用的条件下,一方面有利于使得第一受光面以及第二受光面接受到的入射光能更多地反射至导光板的出光面,另一方面,第一受光面与第二受光面连接并朝向出光面的方向凸出,有利于使得更多的光线能更均匀地反射至导光板出光面。

18.优选的,所述第一连接面为曲面,所述第一受光面以及所述第二受光面均为平面,且所述第一受光面与所述第二受光面连接处朝向所述出光面的方向突出并形成夹角,且所述夹角的角度范围为60

°‑

170

°

。

19.通过采用上述方案,第一连接面为曲面,实现对朝向出光侧射出的入射光起到指

向性引导作用,有利于提高入射光的利用率;基于第一连接面为曲面的条件下,第一受光面以及所述第二受光面均为平面,且第一受光面与第二受光面连接处朝向所述出光面的方向突出并形成角度范围为60

°‑

170

°

的夹角,能够实现接收更多的入射光,同时能够使得第二受光面将更多的光线扩散至导光板的出光面上,从而使得入射光能更均匀地分布在导光板的出光面。

20.优选的,所述导光板本体的出光面上开设有多个切槽。

21.通过采用上述方案,导光板本体的出光面上设有多个切槽,有利于增大导光板的出光面的面积,从而有利于使得导光板出光面的出光更均匀。

22.优选的,所述切槽为v形切槽。

23.通过采用上述方案,经过网点结构反射后的光线反射至出光面的v形切槽处,v形切槽再次改变反射光的传导方向,使得导光板出光更均匀。

24.第二方面,为了加工得到上述方案中的导光板,本技术提供一种用于加工导光板的撞针结构。

25.本技术提供的一种用于加工导光板的网点结构的撞针结构,采用如下的技术方案:

26.一种用于加工导光板的撞针结构,包括针杆和撞点头,所述针杆用于可拆卸安装于撞点机,所述撞点头包括连接部以及凸起部,所述连接部的一端与所述针杆的一端固定连接,所述凸起部包括第一面、第二面以及若干第二连接面,所述第一面与所述第二面相互连接,所述第一面背离所述第二面的侧边与所述连接部侧面的侧边相连接,所述第二面远离所述第一面的侧边与所述连接部另一侧面的侧边相连接;所述第一面与所述第二面的另外两侧边分别通过所述第二连接面与所述连接部连接,所述第一面与所述连接部的侧面夹角为锐角,且所述第一面与所述第二面之间的夹角的角度范围为60

°‑

170

°

。

27.通过采用上述方案,针杆可拆卸安装于撞点机,以便于工作人员更换撞针;连接部与针杆固定连接,凸起部通过连接部与针杆固定连接,使得撞针的撞点头能更有效地用于加工导光板;而且,凸起部由第一面、第二面以及若干第二连接面连接而成,使得凸起部的形状与需要在导光板加工形成的网点结构的形状相适配,有利于导光板上的网点结构一次成型。

28.优选的,所述撞点头的最大厚度范围为0.2-0.8mm。

29.通过采用上述方案,在有效制作网点结构的条件下,保证撞点头的结构强度。

30.综上所述,本技术包括以下至少一种有益技术效果:

31.1. 网点结构中的第一受光面和第二受光面相互连接,第一受光面与所述网点面的夹角为锐角,使得更多的光线能射至第一受光面上,有利于增大光线的扩散范围;基于第一受光面与网点面的夹角为锐角的情况下,将第一受光面与第二受光面的夹角的角度范围设为60

°‑

170

°

,一方面使得第二受光面能够对直接射向出光侧处的光线起到指向性引导的作用,有利于使得更多的光线能反射至出光面,因此有利于提高亮度,另一方面,第二受光面使得光线能够反射至出光面靠近出光侧的位置,有利于将反射的光线能均匀分布在出光面上;第一受光面与第二受光面的另外两侧边分别通过第一连接面与网点面连接,第一连接面的设置有利于将入射的光线进行收拢,使得更多的光线能够射至第一受光面以及第二受光面处,第一受光面以及第二受光面配合增大了网点结构的受光面积,有利于进一步提

高导光板的出光亮度。

32.2. 第一连接面、第一受光面、第二受光面以及第三受光面均呈平面设置,一方面有利于有效对朝向出光侧的方向射出的入射光线起到指向性引导的作用,另一方面有利于扩大光线反射后落在导光板的出光面的范围,因此有利于实现入射光能够更加均匀地分布于导光板的出光面上。

33.3. 第一受光子面与第二受光子面连接并形成夹角,第三受光子面与第四受光子面连接并形成夹角,使得第一受光子面、第二受光子面、第三受光子面以及第四受光子面组合形成具有收拢光线的结构,有利于进一步将入射的光线收拢,以降低入射的光线直接从导光板的出光侧穿出的可能性,使得更多的光线能够反射至导光板的出光面上,有利于降低光损、提高光能利用率,同时有利于提高导光板的出光亮度。

附图说明

34.图1是相关技术中具有网点结构的导光板的结构示意图。

35.图2是本技术实施例1中导光板的结构示意图。

36.图3是本技术实施例1中导光板的正投影图。

37.图4是本技术实施例1中导光板的光路原理图。

38.图5是本技术实施例2一种实施方式中导光板的结构示意图。

39.图6是本技术实施例2一种实施方式中导光板的正投影图。

40.图7是本技术实施例2中网点结构呈简略显示时,导光板的光路原理图。

41.图8是本技术实施例2中另一种实施方式中导光板的结构示意图。

42.图9是本技术实施例2中另一种实施方式中导光板的正投影图。

43.图10是本技术实施例2另一种实施方式中网点结构呈简略显示时,导光板的光路原理图。

44.图11是本技术实施例2其他实施方式中导光板的正投影图。

45.图12是本技术实施例2其他实施方式中导光板的光路原理图。

46.图13是本技术实施例3一种实施方式中导光板的结构图。

47.图14是本技术实施例3一种实施方式中导光板的正投影图。

48.图15是本技术实施例3一种实施方式中导光板的光路原理图。

49.图16是本技术实施例3另一种实施方式中网点结构的结构示意图。

50.图17是本技术实施例3另一种实施方式中导光板的正投影图。

51.图18是本技术实施例3另一种实施方式中导光板的光路原理图。

52.图19是本技术实施例中撞针的结构示意图。

53.图20是本技术实施例中撞针的仰视图。

54.图21是本技术一实施方式中撞针的结构示意图。

55.图22是本技术一实施方式中撞点头的结构示意图。

56.图23是本技术一实施方式中撞点头的仰视图。

57.图24是本技术另一实施方式中撞点头的仰视图。

58.图25是本技术一实施方式中撞点头的结构剖视图。

59.图26是本技术另一实施方式中撞点头的结构剖视图。

60.附图标记说明:

61.1、导光板本体;101、出光面;1011、切槽;102、网点面;2、网点结构;3、第一受光面;31、第一受光子面;311、第一侧边;32、第二受光子面;321、第二侧边;4、第二受光面;41、第三受光子面;411、第三侧边;42、第四受光子面;421、第四侧边;5、第一连接面;6、第三受光面;7、针杆;8、撞点头;9、凸起部;91、第一面;911、第一子面;9111、第一边;912、第二子面;9121、第二边;92、第二面;921、第三子面;9211、第三边;922、第四子面;9221、第四边;93、第二连接面;94、第三面;10、连接部;11、光源。

具体实施方式

62.以下结合附图1-26对本技术作进一步详细说明。

63.图1所示的是相关技术中带有网点结构的导光板结构,导光板包括导光板本体1。使用导光板时,一般在导光板本体1的一侧设置光源11,导光板本体1靠近光源11的一侧为入光侧,导光板本体1靠近光源11的一侧为出光侧,导光板本体1的出光面101位于入光侧和出光侧之间,且网点面102位于出光面101的相对面,导光板本体1的网点面102上设置有若干网点结构2,该网点结构2基本呈半球状,因此会导致光线主要集中在导光板本体1的出光面101靠近入光侧的一侧,而导光板本体1的出光面101靠近出光侧的一侧亮度较小,由此导致光线难以均匀分布在导光板本体1的出光面101上,同时由于呈半球状的网点结构2的受光面较小,存在光源11射出大部分的光线从导光板的出光侧射出,由此导致导光板的光损较大,从而导致导光板的出光不均匀。

64.基于上述相关技术的情况,为了减少导光板的光损,使得光线能够均匀分布于导光板的出光面101,本技术公开一种导光板。

65.实施例1:

66.参见图2,导光板本体1由pmma材料制得,也可以由pc或ps材料制得。导光板本体1的网点面102上设置有若干网点结构2,若干网点结构2随机排布于导光板的网点面102上,该网点结构2为异形结构。

67.参见图2和图3,导光板的网点结构2包括第一受光面3、第二受光面4以及若干第一连接面5。第一受光面3、第二受光面4以及第一连接面5均为平面,且第一受光面3、第二受光面4均为长方形。第一受光面3的一侧边与第二受光面4的一侧边相互连接并形成夹角,第一受光面3背离第二受光面4的侧边与导光板的网点面102连接并形成夹角,第二受光面4远离第一受光面3的侧边与导光板本体1的网点面102连接并形成夹角。第一受光面3与第二受光面4的另外两侧边分别通过第一连接面5与网点面102连接。在一种实施方式中,第一受光面3和第二受光面4的面积相等,在其他实施方式,第二受光面4的面积也可设置为大于第一受光面3的面积,以使得第二受光面4能接收更多的入射光线并将更多的入射光线反射至导光板本体1的出光面101上,由此提高导光板的出光亮度。

68.参见图4,第一受光面3的一侧自网点面102沿朝向第二受光面4的方向呈倾斜设置。为了进一步提高导光板的出光亮度,第一受光面3与网点面102的夹角为锐角。为方便理解,将第一受光面3与网点面102的夹角设置为a1,夹角a1的范围可进一步优选为10

°‑

60

°

,这样设置有利于提高反射光线的扩散范围。将第一受光面3与第二受光面4的夹角设置为b1,夹角b1的范围为60

°‑

170

°

。将第二受光面4与网点面102的夹角设置为a2,夹角a2范围可

进一步优选为10

°‑

60

°

。在本实施例中,夹角a1优选为30

°

,夹角b1优选为140

°

,这样设置一方面使得第二受光面4能够对直接射向出光侧处的光线起到指向性引导的作用,有利于使得更多的光线能反射至出光面101,因此有利于提高亮度,另一方面,第二受光面4使得入射光线能够反射至出光面101靠近出光侧的位置,有利于将反射的光线能均匀分布在出光面101上。

69.在一种实施方式中,如图4所示,为方便理解,在网点面102与第一受光面3的连接处设置有分割线l1,分割线l1将夹角a1划分为两个子角,当两个子角的角度大小相等时,夹角a1对称式夹角;当两个子角的角度大小不相等时,夹角a1非对称式夹角,同理,夹角a2可以为对称式夹角或非对称式夹角。

70.在一实施方式中,如图4所示,为方便理解,在第二受光面4与第一受光面3的连接处设置有分割线l2,分割线l2将夹角b1划分为两个子角,当两个子角的角度大小相等时,以使得夹角b1对称式夹角;当两个子角的角度大小不相等时,夹角b1非对称式夹角。

71.在一种实施方式中,导光板本体1的出光面101上开设有多个切槽1011,切槽1011为v形切槽1011,经过网点结构2反射后的光线反射至出光面101的v形切槽1011处,v形切槽1011再次改变反射光的传导方向,使得导光板出光更均匀。

72.在另一种实施方式中,导光板的出光面101上的切槽1011为半弧形切槽1011,经过网点结构2反射后的光线反射至出光面101的半弧形切槽1011的槽壁处,使得反射光沿着半弧形槽的弧度方向出射,使得导光板出光更柔和。

73.实施例2:

74.本实施例与实施例1的区别在于:参见图5和图6,第一受光面3包括相互连接的第一受光子面31以及第二受光子面32,第一受光子面31以及第二受光子面32的设置有利于增大光线的反射角度的范围。第二受光面4包括相互连接的第三受光子面41以及第四受光子面42,一方面从多个角度对从导光板的出光侧射出的光线起到指向性引导的作用,以减少光线直接从导光板的出光侧射出,从而降低导光板的光损,另一方面有利于使得入射光线能够更均匀地反射到导光板的出光面101处。第一受光子面31的侧边与第三受光子面41的侧边相连接,第二受光子面32的侧边与第四受光子面42的侧边相连接。第一受光子面31的侧边、第二受光子面32的侧边、第三受光子面41的侧边以及第四受光子面42的侧边分别通过第一连接面5与网点面102连接。

75.第一受光子面31与第二受光子面32之间的夹角范围为60

°‑

170

°

,第一受光子面31与第二受光子面32的夹角优选为140

°

;第三受光子面41与第四受光子面42之间的夹角范围为60

°‑

170

°

,第三受光子面41与第四受光子面42之间的夹角优选为140

°

,第一受光子面31与第三受光子面41之间的夹角优选为140

°

,第二受光子面32与第四受光子面42之间的夹角优选为140

°

。

76.如图6和图7,图7是网点结构2做了简略显示处理时所示的光路图,第一受光子面31与第二受光子面32连接并形成范围为60

°‑

170

°

的夹角,第三受光子面41与第四受光子面42连接并形成范围为60

°‑

170

°

的夹角,使得第一受光子面31、第二受光子面32、第三受光子面41以及第四受光子面42组合形成具有收拢光线的结构,有利于进一步将入射的光线收拢,以降低入射的光线直接从导光板的出光侧穿出的可能性。

77.参见图8和图9,为了进一步增大网点结构2的受光面积,第一受光子面31设有第一

侧边311,第二受光子面32设有第二侧边321,第三受光子面41设置有第三侧边411,第四受光子面42设置有第四侧边421,第一侧边311、第二侧边321、第三侧边411以及第四侧边421组合形成第三受光面6,第三受光面6正投影于网点面102的形状为正方形。第三受光面6为平面。

78.图10(网点结构2做了简略显示处理)显示的是含有第三受光面6时网点结构2的光路,第三受光面6与第二受光面4配合将更多的入射光进行反射,有利于进一步提升导光板的出光亮度。

79.在其他实施方式中,参见图11和图12,第一受光子面31、第二受光子面32、第三受光子面41以及第四受光子面42的形状也可以为三角形,这样设置能够同样达到进一步提升导光板的出光亮度的效果。

80.实施例3:

81.本实施例与实施例1的区别在于:参见图13和图14,第一连接面5、第一受光面3以及第二受光面4均为曲面,在保证对朝向出光侧射出的入射光起到指向性引导作用的条件下,这样设置有利于使得第一受光面3以及第二受光面4接受到的入射光,因此能使更多的光线反射至导光板的出光面101。

82.图15显示的是本实施例中网点结构2的光路图,第一受光面3与第二受光面4连接形成朝向出光面101的方向凸出的曲面,由于第一受光面3与第二受光面4配合朝向出光面101的方向凸出,因此达到将更多的入射光均匀地反射至导光板的出光面101上,光线有效利用在有效视区以内,还能够使得入射光经过该曲面的反射后能够从不同的方向射至导光板的出光面101上,由此能够使得导光板的出光面101上的光线更柔和。

83.在另一种实施方式中,参见图16和图17,基于第一连接面5设置为曲面的结构下,将第一受光面3以及第二受光面4均设置为平面。参见图18,第一受光面3与第二受光面4连接处朝向出光面101的方向凸出并形成夹角c1,在本实施方式中,夹角c1的角度范围为60

°‑

170

°

,夹角c1大小的改变能够改变光线反射至导光板出光面101的位置,而将夹角c1设置在上述范围内,有利于使得更多的光线能更均匀地反射至导光板出光面101。

84.第一受光面3与第二受光面4连接处朝向出光面101的方向凸出,能够实现接收更多的入射光,同时能够将更多的入射光扩散至导光板的出光面101上,以提高导光板的出光亮度,同时也有利于使得光线能更均匀地分布在导光板的出光面101。

85.本技术实施例还公开一种用于加工上述实施例中的导光板的网点结构的撞针结构,应用于撞点机上,撞点机通过撞针结构通过机械撞击在金属模芯上形成多个凸状网点,以得到带有凸状网点的金属模芯,以便后续能够直接加工出导光板的网点结构2。参见图19,撞针结构包括针杆7和撞点头8,针杆7可拆卸安装于撞点机,以便工作人员加工不同形状的网点结构2。撞点头8包括连接部10以及凸起部9。连接部10的一端与针杆7的一端固定连接,连接部10的另一端用于与凸起部9相连接。撞点头8的最大厚度范围为0.2-0.8mm,撞点头8的最大厚度优选为0.4mm,在有效制作网点结构2的条件下,保证撞点头8的结构强度。凸起部9的厚度范围为0.01-0.02mm,在本实施例中,凸起部9的厚度为0.015mm。凸起部9用于加工网点结构2的部位形状与导光板所需要的网点结构2的形状一一对应。

86.在一种实施方式中,参见图19和图20,凸起部9包括第一面91、第二面92以及若干第二连接面93,第一面91、第二面92以及若干第二连接面93均为平面。第一面91的一侧边与

第二面92的一侧边相互连接,第一面91背离第二面92的侧边与连接部10侧面的侧边相连接,第二面92远离第一面91的侧边与连接部10另一侧面的侧边相连接;第一面91与第二面92的另外两侧边分别通过第二连接面93与连接部10连接,第一面91与连接部10的侧面夹角为锐角并设置为30

°

,且第一面91与第二面92之间的夹角的角度范围为60

°‑

170

°

,且第一面91与第二面92之间的夹角的角度优选为140

°

。这样设置能够直接加工出对应的网点结构2的形状,节省二次加工步骤,有利于提升导光板的网点结构2的加工效率。

87.具体的,第一面91包括相互连接的第一子面911以及第二子面912,第二面92包括相互连接的第三子面921以及第四子面922,第一子面911的侧边与第三子面921的侧边相连接,第二子面912的侧边与第四子面922的侧边相连接;第一子面911、第二子面912、第三子面921以及第四子面922分别通过第二连接面93与网点面102连接。

88.第一子面911与第二子面912之间的夹角的角度范围为60

°‑

170

°

,第一子面911与第二子面912之间的夹角角度优选为140

°

。第三子面921与第四子面922之间的夹角的角度范围为60

°‑

170

°

,第三子面921与第四子面922之间的夹角的角度优选为140

°

。第一子面911与第三子面921之间的夹角的角度范围为60

°‑

170

°

并优选为140

°

,第二子面912与第四子面922之间的夹角的角度范围为60

°‑

170

°

并优选为140

°

。

89.在另一种实施方式中,参见图21和图22,第一子面911设有第一边9111,第二子面912设有第二边9121,第三子面921设置有第三边9211,第四子面922设置有第四边9221,第一边9111、第二边9121、第三边9211以及第四边9221组合形成第三面94,第三面94为平面。

90.参见图23,第三面94正投影于连接部10的形状为正方形。第一子面911、第二子面912、第三子面921、第四子面922以及第三面94配合形成凸起部9,使得该凸起部9与上述其中一种网点结构2的形状一一对应,在后续撞点加工中,能够对金属模芯一次撞点成型。

91.在另一种实施方式中,参见图24,第一子面911、第二子面912、第三子面921以及第四子面922的形状也可以为三角形,这样设置能够同样达到进一步提升导光板的出光亮度的效果。

92.在另一种实施方式中,参见图25,第二连接面93为曲面,第一面91以及第二面92均为平面,且第一面91与第二面92连接处朝向连接部10的方向突出并形成夹角d1,且夹角d1的角度范围为60

°‑

170

°

。

93.在另一种实施方式中,参见图26,第二连接面93、第一面91以及第二面92均为曲面,且第一面91与第二面92连接形成朝向连接部10的方向凸出的曲面,这样设置一方面能够实现配合加工对应的网点结构2,另一方面有利于节省对网点结构2进行二次抛光打磨的工序,有利于提高导光板网点结构2的加工效率。

94.本实用新型的工作原理:通过撞点机或其他能够实现撞点功能的设备来实现加工导光板的网点结构2,网点结构2与撞针结构中的凸起部9一一对应。导光板具体的加工过程如下:

95.先制得导光板本体1,再采用上述实施例中的撞针结构来制得金属模芯,使得金属模芯具有凸状网点,再采用金属模芯将凸状网点转写至导光板本体1上,使得导光板本体1的网点面102上形成多个网点结构2,实现加工形成带有网点结构2的导光板。

96.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。