1.本公开涉及一种使用电子照相处理等的成像设备。

背景技术:

2.通常,已知例如复印机和激光打印机的成像设备,所述成像设备通过使用电子照相处理执行成像。

3.在转印步骤中,成像设备从电压源向布置在与用作图像承载构件的光导鼓相对的区域中的转印构件施加电压,以将形成在光导鼓的表面上的调色剂图像静电转印到中间转印构件或记录介质。当形成多色调色剂图像时,通过依次地针对各颜色的调色剂图像执行转印步骤,在中间转印构件或记录介质的表面上形成多色调色剂图像。未从光导鼓转印到中间转印构件或记录介质的显影剂(调色剂)通过清洁构件从光导鼓上移除,并且作为废调色剂容纳在清洁单元中的废调色剂容纳部分中。

4.近年来,为了设备尺寸减小的目的,已经提出了一种未配备用于光导鼓的表面的清洁系统的无清洁器系统。为了实现无清洁器系统,可以想到,通过提高调色剂图像从光导鼓到中间转印构件的转印效率,减少在调色剂图像被转印构件转印之后残留在光导鼓表面上的残余调色剂。

5.日本专利特开no.10-063027提出了一种构造,为了实现无清洁器系统,通过以这样的方式降低光导鼓和调色剂之间的附着,即,预先将细颗粒附着到光导鼓的表面并且将细颗粒置于光导鼓和调色剂图像之间,从而提高转印效率。

6.日本专利特开no.10-063027进一步提出了一种构造,作为将细颗粒附着到光导鼓的表面的方式。在所述构造中,通过使用从外部添加了细颗粒的调色剂,将细颗粒从显影装置供给到光导鼓。

7.已知在初次转印夹持部部分中,当光导鼓的圆周速度与中间转印带的圆周速度完全相同时,转印效率降低,并且结果,在调色剂图像(例如字符或线)的中央部分处出现所谓的空白(白斑)。在日本专利特开no.10-063027中,在光导鼓的圆周速度和中间转印带的圆周速度之间主动地提供圆周速度差。利用这种构造,提高了初次转印效率以减少空白的发生,结果是提高了图像质量。

8.在上述成像设备中,当形成在光导鼓的表面上的调色剂图像被初次转印到中间转印带的表面时,光导鼓的旋转可能发生快速波动。由于旋转中的快速波动,在激光曝光中可能发生不均匀曝光,结果可能在随后形成在光导鼓的表面上的调色剂图像中出现图像条纹。这是因为,当在初次转印夹持部部分中不存在调色剂的状态下在光导鼓上显影的调色剂图像的前边缘进入初次转印夹持部部分时,由中间转印带的表面引起的作用在光导鼓的表面上的摩擦力迅速减小。

9.相比之下,已知除了图像图案的调色剂图像之外还通过在光导鼓上使用黄色等的调色剂形成小点调色剂图像来减小光导鼓或中间转印带的旋转中的波动,并且因此可以防止各种图像缺陷。在例如日本专利特开no.11-052758中描述的成像设备中,通过以均匀分

布的方式在光导鼓上形成小点调色剂图像,减少了在要被初次转印到中间转印带的调色剂图像上颜色偏差的发生。

10.为了如在日本专利特开no.10-063027的情况中仅将显影装置中来自调色剂的细颗粒供给到光导鼓的表面,需要将附着到调色剂的细颗粒与调色剂分离并且转印到鼓。对于外部添加了通常使用的二氧化硅等的细颗粒的调色剂,调色剂和细颗粒之间的附着力大,因此难以向光导鼓的表面供给足够量的细颗粒以提高转印效率。

11.为了提高转印效率,当从显影装置向光导鼓供给外部添加有细颗粒的调色剂并且然后将调色剂图像转印到记录介质时,细颗粒与转印的调色剂图像一起转印到记录介质的表面。特别地,为了提高多色高分辨率打印的转印效率,需要向光导鼓的表面供给更多的细颗粒。然后,大量的细颗粒可能与转印的调色剂颗粒一起转印到记录介质的表面。结果,在将调色剂定影在记录介质上时,大量的细颗粒可能阻碍向调色剂的热传导,从而损害定影性。当设置通过与光导鼓接触而旋转的处理构件时,光导鼓和处理构件之间的摩擦力由于置于光导鼓和处理构件之间的细颗粒而减小。当摩擦力减小时,处理构件的旋转可能不稳定。当处理构件的旋转不稳定时,可能不能在期望的处理条件下执行成像处理。结果,可能导致图像中的不利影响。

12.日本专利特开no.11-052758中描述的成像设备具有以下不便。当在例如高亮度纸、涂覆纸和光泽纸等类型的记录介质上打印时在添加点调色剂图像的情况下执行成像时,所添加的点调色剂图像可能在记录介质上比较明显,记录介质可能整体上呈现黄色色调,并且图像质量可能降低。这是因为记录介质(例如高亮度纸、涂覆纸和光泽纸)具有高表面平滑度和高二次转印性。初次转印到中间转印带、使光导鼓的表面和中间转印带的表面易于在彼此上滑动、并且减小摩擦力的黄色点调色剂图像被忠实地再现在记录介质上。

技术实现要素:

13.本公开通过有效地将细颗粒从显影装置供给到光导鼓的表面来提高转印效率,通过在将足够量的细颗粒供给到光导鼓的表面以提高转印效率的构造中稳定通过与光导鼓接触而旋转的处理构件的旋转来减少图像中的不利影响的发生,或者通过在不增加点调色剂图像的情况下减少光导鼓或中间转印带的旋转中的波动来减少图像中的不利影响的发生。

14.根据本公开的一方面,一种成像设备包括:图像承载构件,所述图像承载构件构造成能够旋转;显影构件,所述显影构件构造成能够旋转并且承载由调色剂颗粒和附着到所述调色剂颗粒的表面的载体颗粒构成的显影剂,其中所述显影构件还构造成与所述图像承载构件接触以形成显影部分并且在所述显影部分中将显影剂供给到所述图像承载构件的表面;显影剂容纳部分,所述显影剂容纳部分构造成容纳所述显影剂;以及转印构件,所述转印构件构造成将供给到所述图像承载构件的表面的显影剂转印到转印接收构件,其中,在所述图像承载构件旋转的状态下,容纳在所述显影剂容纳部分中并承载在所述显影构件的表面上的载体颗粒在所述显影部分中被供给到所述图像承载构件的表面,并且其中,在将所述显影构件压抵所述图像承载构件的按压力为f1并且介于所述调色剂颗粒和所述图像承载构件之间的载体颗粒的总数为n1的情况下,当以f1/n1将所述载体颗粒压抵所述调色剂颗粒时测量的所述载体颗粒和所述调色剂颗粒之间的附着力ft和当以f1/n1将所述载

体颗粒压抵所述图像承载构件时测量的所述载体颗粒和所述图像承载构件之间的附着力fdr1满足ft≤fdr1,所述f1/n1为每单位载体颗粒的按压力。

15.从下面参照附图对示例性实施例的描述中,本发明的其它特征将变得显而易见。

附图说明

16.图1是第一实施例中的成像设备的示意图。

17.图2是第一实施例中的控制框图。

18.图3是第一实施例中的调色剂颗粒表面的示意图。

19.图4是第一实施例中的调色剂颗粒表面的突起形状的示意图。

20.图5是第一实施例中的调色剂颗粒表面的突起形状的示意图。

21.图6是第一实施例中的调色剂颗粒表面的突起形状的示意图。

22.图7是第一实施例中的调色剂颗粒和转印载体颗粒的示意图。

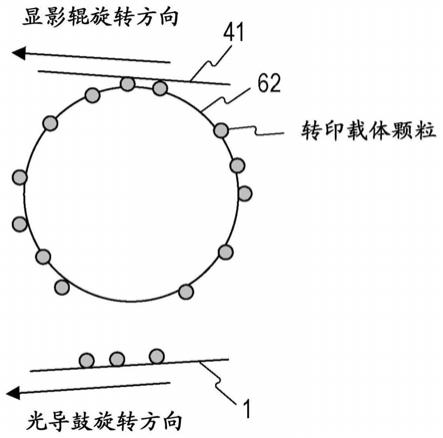

23.图8a和图8b是第一实施例中供给转印载体颗粒时的示意图。

24.图9a和图9b是第一实施例中的初次转印时的示意图。

25.图10是第一实施例中的成像操作的时序图。

26.图11a和图11b是示出第一实施例中的显影部分中的调色剂的接触状态的图。

27.图12是示出第一实施例中的调色剂颗粒和转印载体颗粒存在于显影部分中的状态的图。

28.图13a和图13b是示出第一实施例中的显影部分中的转印载体颗粒的状态的图。

29.图14示出了第一实施例中的效果确认测试结果。

30.图15示出了第一实施例中的附着力的测量结果。

31.图16是第二实施例中的成像操作的时序图。

32.图17a和图17b是示出第二实施例中的显影部分中在非成像操作中转印载体颗粒的供给的机构的图。

33.图18a和图18b是示出第二实施例中的显影部分中在成像操作中转印载体颗粒的供给的机构的图。

34.图19是第三实施例中的转印载体颗粒供给操作的时序图。

35.图20是第三实施例中的成像设备的示意图。

36.图21是第三实施例中的控制框图。

37.图22是示出第三实施例中的显影盒的视图。

38.图23是示出第三实施例中的显影刮刀的设定的图。

39.图24是示出第三实施例中的显影辊和光导鼓之间的接触部分的图。

40.图25是示出第三实施例中的转印载体颗粒供给操作的时序图。

41.图26是示出第四实施例中的转印载体颗粒供给操作的时序图。

42.图27是示出另一实施例中的转印载体颗粒供给构件的图。

43.图28是示出第六实施例中的初次转印部分的图。

44.图29是第六实施例中的成像设备的示意图。

45.图30是示出第六实施例中的鼓夹持部部分中的调色剂颗粒的行为的图。

46.图31是示出第六实施例中的圆周速度差和初次转印残余调色剂量之间的关系的

曲线图。

47.图32是示出第七实施例中的成像设备的图。

48.图33是示出第八实施例中的成像设备的图。

49.图34是示出第八实施例中的初次转印部分的图。

50.图35a和图35b是示出第九实施例中的转印载体颗粒的附着力的关系的示意图。

51.图36a和图36b是示出第九实施例中的转印部分中的转印载体颗粒的状态的图。

52.图37示出了第九实施例和其它示例中的光导鼓的材料和中间转印带的材料的组合与附着力之间的关系。

53.图38示出了第九实施例和其它示例中的中间转印带的材料与附着力之间的关系。

54.图39是第十实施例中的初次转印部分的放大图。

55.图40是第十一实施例中的成像设备的收集构件的示意图。

56.图41是第十一实施例中的成像设备的收集构件的示意图。

57.图42a和图42b是在第十一实施例中的成像设备中收集转印载体颗粒时的示意图。

58.图43示出了针对第十一实施例中的成像设备的附着力的测量结果。

59.图44示出了针对第十一实施例中的成像设备的效果确认测试结果。

60.图45是第十二实施例中的成像设备的收集构件的示意性剖视图。

61.图46是第十二实施例中的成像设备中的收集构件和光导鼓之间的接触部分的示意图。

62.图47是第十二实施例中的成像设备的收集构件的表面处的粗糙轮廓。

63.图48是第十二实施例中的成像设备的收集构件的表面的振幅分布曲线。

64.图49是第十三实施例中的成像设备的示意图。

65.图50是第十三实施例中的成像设备的收集构件的示意性剖视图。

66.图51是第十三实施例中的成像设备中的收集构件和光导鼓之间的接触部分的示意图。

67.图52示出了针对第十三实施例中的成像设备的效果确认测试结果。

68.图53a和图53b是在第十四实施例中的成像设备中供给转印载体颗粒时的示意图。

69.图54a和图54b是在第十四实施例中的成像设备中供给转印载体颗粒时的示意图。

70.图55是示出第十五实施例中的处理构件的纵向宽度的视图。

71.图56示出了第十五实施例中的附着力的测量结果。

72.图57是第十六实施例中的成像单元的剖视图。

73.图58是示出第十六实施例中的附着力和按压力之间的关系的曲线图。

74.图59是示出第十六实施例中的处理构件的纵向宽度的视图。

75.图60a是示出第十七实施例中的处理构件的纵向宽度的视图。

76.图60b是第十七实施例中的显影辊的显影开口的各端部处的构造的剖视图。

77.图61是另一个实施例中的成像单元的剖视图。

具体实施例

78.在下文中,将参照附图示例性地详细描述本公开的实施例。在以下实施例中将描述的部件的尺寸、材料和形状、部件的相对布置等应当根据应用本公开的设备的构造或各

种条件而根据需要改变。除非另有说明,否则这些实施例不旨在将本公开的范围仅限制于它们。

79.第一实施例

80.1、成像设备

81.本发明具体地涉及一种使用所谓的无鼓清洁器系统的成像设备,所述无鼓清洁器系统不具有用于图像承载构件的清洁器。

82.图1是示出彩色成像设备的示例的示意图。将参考图1描述本实施例的成像设备的构造和操作。本实施例的成像设备是所谓的串联型打印机,其中提供了成像站a至d。第一成像站a形成黄色(y)图像。第二成像站b形成品红色(m)图像。第三成像站c形成青色(c)图像。第四成像站d形成黑色(bk)图像。除了要包含的调色剂的颜色之外,每个成像站的构造是相同的。在下文中,将通过使用第一成像站a来描述每个成像站的构造。在下文中,除非另外特别地彼此区分,否则省略y、m、c和k中的a到d,并且将总体描述该构造。

83.第一成像站a包括鼓状电子照相光导构件(在下文中,称为光导鼓)1a、用作充电装置的充电辊2a、曝光单元3a和显影单元4a。

84.光导鼓1a是图像承载构件,其由光导鼓驱动器110在箭头方向上以150mm/秒的圆周速度(处理速度)被驱动旋转,并且承载调色剂图像。光导鼓1a由直径为20mm的铝管、以及设置在铝管上的光导层和表面层构成。表面层为聚烯丙基化物(polyallylate)制成的薄膜层,膜厚为20μm。

85.当例如控制器的控制部分200接收到图像信号时,开始成像操作,并且驱动光导鼓1a旋转。在旋转过程中,光导鼓1a通过充电辊2a被均匀充电到具有预定极性(在本实施例中,正常极性是负极性)的预定电势,并且通过曝光单元3a根据图像信号曝光。因此,形成与期望的彩色图像的黄色成分图像相对应的静电潜像。随后,静电潜像在显影位置处由显影单元(黄色显影单元)4a显影,并且被可视化为黄色调色剂图像。

86.用作充电构件的充电辊2a在充电部分中以预定的压力接触力与光导鼓1a的表面接触,并且在与光导鼓1a的表面摩擦的情况下通过光导鼓1a旋转。根据成像操作,从充电电压源120向充电辊2a的旋转轴施加预定的直流电压。在第一实施例中,充电辊2a由金属轴和设置在金属轴上的弹性层构成。金属轴的直径为5.5mm。弹性层由厚度为1.5mm且体积电阻率为约1

×

106ωcm的导电弹性材料制成。根据成像操作,控制部分200通过将-1050v的直流电压作为充电电压施加到充电辊2a的旋转轴,将光导鼓1a的表面充电到作为预定电势的-500v。用trek,inc制造的表面静电计344型测量光导鼓1a的表面电势。此时光导鼓1a的表面电势-500v是非成像期间光导鼓1a的表面电势,并且是未显影调色剂图像的暗电势(vd)。在充电辊2a的表面层上设置大量突出部分。突出部分的平均高度为约10μm。设置在充电辊2a的表面层上的突出部分在充电部分中起到充电辊2a和光导鼓1a之间的间隔件的作用。突出部分起到抑制当残余调色剂(作为未转印并且在初次转印部分(稍后描述)中残留在光导鼓1a上的调色剂)进入充电部分时由于除了突出部分之外的部分与残余调色剂接触使得残余调色剂污染充电辊2a的作用。

87.曝光单元3a包括激光驱动器、激光二极管、多面镜、光学透镜系统等。如图2所示,从控制器202经由接口201输入到控制部分200并经受图像处理的图像信息的时序电子数字图像信号被输入到曝光单元3a。在第一实施例中,调节曝光量,使得光导鼓1的在由曝光单

元3a曝光的静电潜像部分处的成像电势v1为-100v。成像电势也称为亮电势。

88.显影单元4a包括用作显影构件(显影构件)的显影辊41a和由调色剂和转印载体颗粒构成的非磁性单组分显影剂(稍后描述)。显影单元4a是在光导鼓1上执行显影动作以将静电潜像显影为调色剂图像的显影装置,并且也是容纳显影剂的显影剂容纳部分。如图2所示,显影单元4a和成像设备主体100包括接触和分离机构401,所述接触和分离机构控制显影辊41a和光导鼓1a之间的接触和分离(显影和分离)状态。控制部分200根据成像操作等使显影辊41a和光导鼓1a彼此接触或分离。当显影辊41a和光导鼓1a彼此接触时,显影辊41a以200gf的按压力进行接触。作为显影辊41a和光导鼓1a之间的接触部分的显影夹持部部分的宽度使得在光导鼓1a的旋转方向上的宽度是2mm,并且在光导鼓1a的纵向方向上的宽度是220mm。显影辊41a由显影辊驱动器130驱动以相对于光导鼓1a的表面移动方向沿向前方向旋转,使得表面移动速度(在下文中,圆周速度)等于在显影夹持部部分中光导鼓1a的圆周速度。

89.预曝光单元5a用作中和装置,所述中和装置在光导鼓1a的表面被充电辊2a充电之前通过曝光光导鼓1a的表面来消除静电荷。预曝光单元5a通过消除光导鼓1a的表面上的静电荷而起到中和光导鼓1a上形成的表面电势的作用,并且起到控制充电部分中发生的放电的放电量的作用。

90.当显影辊41a和光导鼓1a在成像操作期间彼此接触时,控制部分200使显影电压源140将-300v的直流电压作为来自显影电压源140的显影电压施加到显影辊41a的金属芯。在成像期间,承载在显影辊41a上的调色剂利用由显影电压vdc=-300v与光导鼓1a的成像电势v1=-100v之间的电势差产生的静电力在光导鼓1a上的成像电势v1部分上显影。

91.在以下描述中,关于电势和施加的电压,当绝对值朝向负极性侧较大(例如,与-500v相比时的-1000v)时电势为高,而当绝对值朝向负极性侧较小(例如,与-500v相比时的-300v)时电势为低。这是因为在第一实施例中,具有负带电性的调色剂被认为是基准。

92.第一实施例中的电压被表示为与地电势(0v)的电势差。因此,显影电压vdc=-300v被解释为,通过施加到显影辊41a的金属芯的显影电压提供了与地电势的-300v的电势差。这也适用于充电电压、转印电压等。

93.接下来,将描述控制部分200。图2是示出第一实施例中的成像设备100的相关部分的示意性控制模式的控制框图。控制器202与主机设备交换各种电信息,并且根据预定的控制程序和参考表经由接口201在控制部分200中总体上控制成像设备100的成像操作。控制部分200由作为中央元件并执行各种计算的cpu 155、作为存储元件(例如rom和ram)的存储器154等构成。传感器的检测结果、计数器的计数结果、计算结果等存储在ram中。控制程序、预先通过实验等获得的数据表等存储在rom中。成像设备100中的被控制对象、传感器、计数器等连接到控制部分200。控制部分200例如通过交换各种电信息信号并控制各部分的驱动定时等来控制预定的成像顺序。例如,由充电电压源120、显影电压源140、曝光单元3、初次转印电压源160和二次转印电压源150施加的电压和曝光由控制部分200控制。控制部分200还控制光导鼓驱动器110、显影辊驱动器130以及显影接触和分离机构401。成像设备100根据从主机设备输入到控制器202的电图像信号在记录介质p上形成图像。主机设备的示例包括图像读取器、个人计算机、传真机和智能电话。

94.第一实施例中的调色剂是具有负带电性并通过悬浮聚合法制造的非磁性调色剂。

调色剂的体积平均粒径为7.0μm。当调色剂被承载在显影辊41a上时,调色剂被充电为负极性。调色剂的体积平均粒径用beckman coulter inc.生产的激光衍射粒度分析仪ls-230测量。调色剂将在后面详细描述。

95.用作中间转印构件的中间转印带10被多个张紧构件11、12、13张紧,并且被驱动以在与光导鼓1a相对并且与光导鼓1a接触的区域中在沿圆周方向移动的方向上相对于光导鼓1a以相等的圆周速度旋转。在成像操作期间的初次转印阶段中,200v的直流电压从初次转印电压源160施加到用作初次转印构件的初次转印辊14a。在经过作为经由中间转印带10形成在初次转印辊14a和光导鼓1a之间的接触部分的初次转印部分的过程中,形成在光导鼓1a上的黄色调色剂图像被静电转印到中间转印带10。

96.初次转印辊14a是直径为6mm的圆柱形金属辊,并且由镀镍sus制成。初次转印辊14a布置在相对于光导鼓1a的中心位置在中间转印带10的移动方向上向下游偏移8mm的位置处。中间转印带10构造成围绕光导鼓1a卷绕。初次转印辊14a布置在从由光导鼓1a和中间转印带10形成的水平表面升高1mm的位置处,使得可以确保中间转印带10围绕光导鼓1a的卷绕量。初次转印辊14a以约200gf的力按压中间转印带10。初次转印辊14a通过中间转印带10的旋转而旋转。布置在第二成像站b中的初次转印辊14b、布置在第三成像站c中的初次转印辊14c、以及布置在第四成像站d中的初次转印辊14d具有与初次转印辊14a类似的构造。

97.在下文中,类似地,第二颜色品红色调色剂图像、第三颜色青色调色剂图像和第四颜色黑色调色剂图像分别由第二、第三和第四成像站b、c、d形成,并且被分层地依次转印到中间转印带10。结果,获得了与预期彩色图像相对应的组合彩色图像。

98.在经过由中间转印带10和用作二次转印构件的二次转印辊15形成的二次转印夹持部部分的二次转印步骤的过程中,中间转印带10上的四色调色剂图像被一次性地转印到由片材进给装置50进给的记录介质p的表面。二次转印辊15以50n的压力与中间转印带10接触,以形成二次转印夹持部部分。二次转印辊15通过中间转印带10旋转。当将中间转印带10上的调色剂二次转印到记录介质p(例如纸)上时,二次转印辊15被施加来自二次转印电压源150的1500v的电压。

99.然后,将带有四色调色剂图像的记录介质p引入定影单元30。通过定影单元30加热和加压四色调色剂,使其熔化和混合并定影到记录介质p。通过清洁装置17清洁和移除二次转印后残留在中间转印带10上的调色剂。

100.清洁装置17具有与中间转印带10的外圆周表面接触的清洁刮刀等,以刮掉残留在中间转印带10上的调色剂,并且将所述调色剂收集到中间转印带清洁装置17中。中间转印带清洁装置17布置成在中间转印带10的旋转方向上相对于中间转印带10上的二次转印部分在下游侧上收集附着在中间转印带10上的调色剂。

101.通过上述操作,形成全色打印图像。

102.2、显影剂、调色剂和转印载体颗粒

103.接下来,将详细描述在第一实施例中使用的显影剂、调色剂和转印载体颗粒。

104.在第一实施例中,调色剂和作为转印载体颗粒的外部添加剂a的混合物用作显影剂。这里,转印载体颗粒是指当介入光导鼓1和在光导鼓1上显影的调色剂图像之间时通过降低调色剂图像和光导鼓1之间的附着力而在提高调色剂图像的初次转印效率中起作用的颗粒。调色剂是调色剂颗粒。每个调色剂颗粒均包括含有脱模剂的调色剂母粒和在调色剂

母粒的表面上的有机硅聚合物。

105.有机硅聚合物具有r-si(o

1/2

)3表示的t3单元结构。r表示碳原子数大于或等于一且小于或等于六的烷基或苯基。有机硅聚合物在调色剂母粒的表面上形成突出部分。

106.突出部分与调色剂母粒面接触。由于面接触,显著地期望抑制突出部分的位移、脱附和掩埋的效果。

107.将参考图3、图4、图5和图6中所示的突出部分的示意图来描述面接触的程度。

108.图3中的附图标记61表示调色剂颗粒的横截面图像,示出调色剂颗粒的约四分之一。附图标记62表示调色剂颗粒。附图标记63表示调色剂母粒表面。附图标记64表示突出部分。调色剂颗粒的横截面可以通过使用扫描透射电子显微镜(下文也称为stem)(稍后描述)观察。

109.观察调色剂颗粒的横截面图像,并且沿着调色剂母粒表面的圆周画线。调色剂颗粒的横截面图像参照沿圆周的线被转换成水平图像。在水平图像中,在突出部分和调色剂母粒形成连续界面的部分中沿着圆周的线的长度被定义为突出宽度w。

110.将突出部分的在与突出宽度w的方向正交的方向上的最大长度定义为突出直径d,并且将从形成突出直径d的线段中的突出部分的顶点到沿着圆周的线的长度定义为突出高度h。

111.在图4和图6中,突出直径d和突出高度h相同。在图5中,突出直径d大于突出高度h。

112.图6示意性地示出了通过例如压碎或裂开中空颗粒获得的类似于碗形颗粒的附着状态,其中半球形颗粒的中心部分是凹陷的。

113.在图6中,突出宽度w定义为与调色剂母粒表面接触的有机硅聚合物的总长度。换句话说,图6中的突出宽度w是w1和w2之和。

114.突出高度h的数量平均值大于或等于30nm且小于或等于300nm,并且优选地大于或等于30nm且小于或等于200nm。当突出高度h的数量平均值大于或等于30nm时,在调色剂母粒表面和转印构件之间获得间隔件效果,结果转印性显著提高。另一方面,当突出高度h的数量平均值小于或等于300nm时,抑制位移、脱附和掩埋的效果是显著的,结果是即使在长期使用中也维持高的转印性。对于具有大于或等于30nm且小于或等于300nm的突出高度h的突出部分,获得突出高度h的累积分布。当将通过以突出高度h的升序累积突出高度h而获得的与80数量%相对应的突出高度的数量平均值定义为h80时,h80优选地大于或等于65nm且小于或等于120nm,并且更优选地大于或等于75nm且小于或等于100nm。当h80落入在上述范围时,转印性进一步提高。

115.外部添加剂a的一次颗粒的数量平均粒径r优选地大于或等于30nm且小于或等于1200nm。当r大于或等于30nm时,表现出对转印构件的间隔件效果,结果表现出高转印性。当r增加时,转印性趋于提高。另一方面,当r超过1200nm时,调色剂的流动性降低,容易发生图像不均匀。

116.外部添加剂a的一次颗粒的数量平均粒径r与突出高度h的数量平均值的比优选地高于或等于1.00且低于或等于4.00。当比[(外部添加剂a的一次颗粒的数量平均粒径r)/(突出高度h的数量平均值)]落入上述范围内时,针对长的使用寿命,高转印性和低温定影性都是可能的。

[0117]

当突出高度h的数量平均值为最小值30nm时,对转印构件表现出间隔件效果,并且

当r大于或等于30nm时,转印性得到改善。这被推定是因为外部添加剂a取代了由于脱附等的影响而没有突出部分存在的位置,并且表现出间隔件效果。换句话说,当r小于30nm时,难以表现出间隔件效果。

[0118]

外部添加剂a在调色剂颗粒表面上的附着率优选地高于或等于0%且低于或等于20%,并且更优选地高于或等于0%且低于或等于10%。当附着率落入上述范围内时,外部添加剂a容易在调色剂颗粒表面上移动,结果通过代替突出部分的作用进一步提高了转印性。在将调色剂定影在定影构件上的定影步骤中,适当量的脱模剂从调色剂母粒渗出,从而改善定影构件和纸之间的可分离性。

[0119]

通过用扫描电子显微镜对调色剂的表面观察,获得调色剂表面的1.5平方微米背散射电子图像。在以背散射电子图像中的有机硅聚合物部分为亮部分的方式得到二值化图像的情况下,图像的亮部分面积相对于图像的总面积的面积比(以下,也简称为亮部分面积的面积比)高于或等于30.0%且低于或等于75.0%。图像的亮部分面积的面积比优选地高于或等于35.0%且低于或等于70.0%。随着亮部分面积的面积比增加,有机硅聚合物在调色剂母粒表面上的存在比增加。当亮部分面积的面积比高于75.0%时,来自调色剂母粒的成分在调色剂母粒表面上的存在比低,脱模剂更难以从调色剂母粒渗出,因此薄纸在低温定影期间趋于围绕定影单元卷绕。另一方面,当图像的亮部分面积的面积比低于30.0%时,来自调色剂母粒的成分在调色剂母粒表面上的存在比高。换句话说,来自调色剂母粒的成分在调色剂母粒表面上的暴露面积高,因此在使用初期的转印性降低。图像的亮部分面积的面积比在下文中也称为有机硅聚合物在调色剂母粒的表面上的覆盖率。

[0120]

外部添加剂a没有限制,只要一次颗粒的数量平均粒径r大于或等于30nm且小于或等于1000nm即可。各种有机细颗粒或无机细颗粒可以用做外部添加剂a。从像调色剂母粒那样易于赋予流动性和易于带负电的角度来看,外部添加剂可以含有二氧化硅细颗粒。外部添加剂a中的二氧化硅细颗粒的含量优选地高于或等于50质量%,并且外部添加剂a可以是二氧化硅细颗粒。调色剂中外部添加剂a的含量优选地高于或等于0.02质量%且低于或等于5.00质量%,并且更优选地高于或等于0.05质量%且低于或等于3.00质量%。

[0121]

除了二氧化硅细颗粒或无机细颗粒之外的有机细颗粒的示例包括以下:

[0122]

(1)流动性赋予剂:氧化铝细颗粒、氧化钛细颗粒、炭黑和氟化碳;

[0123]

(2)研磨剂:金属氧化物的细颗粒(钛酸锶、氧化铈、氧化铝、氧化镁、氧化铬等的细颗粒)、氮化物的细颗粒(氮化硅等的细颗粒)、碳化物的细颗粒(碳化硅等的细颗粒)和金属盐的细颗粒(硫酸钙、硫酸钡、碳酸钙等的细颗粒);

[0124]

(3)润滑剂:氟树脂的细颗粒(偏二氟乙烯、聚四氟乙烯等的细颗粒)和脂肪酸金属盐的细颗粒(硬脂酸锌、硬脂酸钙等的细颗粒);以及

[0125]

(4)电荷控制细颗粒:金属氧化物的细颗粒(氧化锡、氧化钛、氧化锌、氧化铝等的细颗粒)和炭黑。

[0126]

有机细颗粒(例如二氧化硅细颗粒)或无机细颗粒可以经受疏水处理以改善调色剂的流动性并使调色剂颗粒的电荷均衡。

[0127]

用于疏水处理的处理剂的示例包括未改性的硅基漆(silicone varnish)、各种改性硅基漆、未改性的硅油、各种改性硅油、硅烷化合物、硅烷偶联剂、其它有机硅化合物和有机钛化合物等。这些处理剂可以单独使用或组合使用。

[0128]

可以使用已知的二氧化硅细颗粒作为二氧化硅细颗粒。二氧化硅细颗粒可以是干燥二氧化硅细颗粒和湿二氧化硅细颗粒中的任一种。二氧化硅细颗粒可以是通过溶胶-凝胶法获得的湿二氧化硅(下文中也称为溶胶-凝胶二氧化硅)的细颗粒。

[0129]

图7是在第一实施例中使用的显影剂的放大视图。如图7所示,第一实施例的显影剂使得由转印载体颗粒构成的外部添加剂a布置在调色剂颗粒表面上,在所述调色剂颗粒表面上形成有由有机硅聚合物构成的大量突出部分。

[0130]

图7所示的调色剂表面上的突出间隙g和突出高度h可以用扫描透射电子显微镜(下文中也称为stem)测量(稍后描述)。突出间隙g和突出高度h也可以用扫描探针显微镜(在下文中称为spm)来测量。一种扫描探针显微镜(在下文中,spm)包括探针、支撑探针的悬臂、以及检测悬臂的偏转的位移测量系统。扫描探针显微镜通过检测探针和样品之间的原子力(吸引或排斥)来观察样品表面的形状。

[0131]

当突出间隙g大于转印载体颗粒的粒径时,当布置在突出部分之间时转印载体颗粒与调色剂母体接触,并且转印载体颗粒和调色剂之间的附着力ft增加,结果转印载体颗粒难以从调色剂转印到光导鼓1上。为此,突出间隙g的数量平均值可以小于转移载体颗粒的数量平均粒径。

[0132]

当突出高度h大于转印载体颗粒的粒径时,突出部分在转印载体颗粒之前与光导鼓1接触,并且转印载体颗粒难以与光导鼓1接触,结果转印载体颗粒难以从调色剂转印到光导鼓1。为此,突出高度h的数量平均值可以小于转印载体颗粒的数量平均粒径。

[0133]

如上所述,转印载体颗粒和调色剂之间的附着力ft可以小于转印载体颗粒和光导鼓1之间的附着力fdr。为此,可以选择转印载体颗粒的材料以便降低转印载体颗粒与调色剂的附着力ft。例如,如在第一实施例的情况下,当调色剂表面上的突出部分由二氧化硅基材料(例如有机二氧化硅聚合物)制成时,可以选择具有与突出部分的材料组成类似的材料组成的二氧化硅基材料作为转印载体颗粒的材料以降低突出部分和转印载体颗粒之间的附着力。

[0134]

从将转印载体颗粒从显影辊41供给到光导鼓1的角度来看,涂覆每个调色剂颗粒的转印载体颗粒的数量可以越大越好。然而,当转印载体颗粒的添加量太大时,成像设备100中的构件污染的风险增加,因此转印载体颗粒的添加量可以根据期望的初次转印性来调节。

[0135]

初次转印性随着转印载体颗粒在光导鼓1上的覆盖率的增加而改善,并且涂覆光导鼓1的转印载体颗粒的覆盖率优选地高于或等于10%以获得足够的初次转印性。然而,随着转印载体颗粒在光导鼓1上的覆盖率的增加,初次转印性的改善程度减慢,并且由于转印载体颗粒而污染成像设备中的各种构件的风险增加。为此,转印载体颗粒在光导鼓1上的覆盖率优选地低于或等于50%。

[0136]

3、测量显影剂的物性的方法

[0137]

以下,将描述各种测量方法。

[0138]

《用扫描透射电子显微镜(stem)观察调色剂颗粒的横截面的方法》

[0139]

如下制备将用扫描透射电子显微镜(stem)观察的调色剂颗粒的横截面。

[0140]

以下,将描述制备调色剂颗粒的横截面的工序。当将有机细颗粒或无机细颗粒从外部添加至调色剂时,使用通过以下方法等从其中除去有机细颗粒或无机细颗粒的调色剂

作为样品。

[0141]

将160g蔗糖(kishida chemical,co.,ltd.生产)加入到100ml离子交换水中,并且在热水中加热的同时溶解以制备重蔗糖溶液。将31g的重蔗糖溶液和6ml的contaminon n(用于洗涤精密测量装置的含10质量%中性洗涤剂的ph7水溶液,由非离子表面活性剂、阴离子表面活性剂和有机助洗剂组成,由wako pure chemical industries,ltd.生产)加入离心管(体积50ml)中。向溶液中加入1.0g的调色剂,并且用抹刀等使调色剂的聚集体松散。用摇床(as one corporation销售的as-1n)以300spm(冲程/分钟)摇动离心管20分钟。摇动后,将溶液放入到摆动转子玻璃管(50ml)中,并且用离心分离机(h-9r,由kokusan co.,ltd.生产)以3500rpm分离30分钟。通过该操作,调色剂颗粒和外部添加剂被分离。目视检查调色剂颗粒和水溶液充分分离的情况,并且用抹刀等收集分离到最上层的调色剂颗粒。在用真空过滤器过滤收集的调色剂颗粒之后,用干燥器干燥收集的调色剂颗粒一小时或更长时间以获得测试样品。该操作被执行多次以确保要使用的量。

[0142]

结合使用能量色散x射线光谱法(eds)的元素分析来检查突出部分是否包含有机硅聚合物。

[0143]

在盖玻璃(matsunami glass ind.,ltd.,正方形盖玻璃;正方形1号)上施加调色剂层,并且用os等离子体涂覆机(filgen,inc.,opc80t)施加锇(os)膜(5nm)和萘膜(20nm)作为保护膜。随后,将光固化性树脂d800(jeol,ltd.)填充到ptfe管(外径3mm(光圈1.5mm)

×

3mm)中,并且轻轻地将盖玻璃放置在管上使得调色剂与光固化性树脂d800接触。在该状态下照射光以使树脂固化之后,移除盖玻璃和管。因此,形成了在其最外表面中嵌入调色剂的柱状树脂。使用超声波超微切片机(leica camera,inc.uc7)以0.6mm/s的切割速度从最外表面以调色剂颗粒半径的长度(例如,当重均粒径(d4)为8.0μm时为4.0μm)切割柱状树脂,以暴露调色剂中心部分的横截面。

[0144]

随后,通过将树脂切割成100nm的膜厚度来制备调色剂颗粒的横截面的切片样品。通过以这种方式切割树脂,获得调色剂中心部分的横截面。

[0145]

jeol,ltd.生产的jem-2800用作扫描透射电子显微镜(stem)。stem的探针尺寸为1nm,并且获取具有1024

×

1024像素的图像尺寸的图像。通过在用于明场图像的检测器控制板上将对比度调节到1425并且将亮度调节到3750,并且在图像控制板上将对比度调节到0.0、将亮度调节到0.5并且将伽马调节到1.00来获取图像。将图像放大倍数设定为100,000倍,并且获得图像使得调色剂颗粒中横截面的圆周的约四分之一至一半如图3所示适配。将获得的stem图像用图像处理软件(image j(可在https://imagej.nih.gov/ij/)获得)进行图像分析,以测量含有有机硅聚合物的突出部分。对从stem图像中随机选择的30个突出部分进行测量。通过将使用扫描电子显微镜(sem)的观察与使用能量色散x射线光谱(eds)的元素分析相结合检查突出部分是否包含有机硅聚合物。首先,用画线工具(在straight标签上选择segmented line)画出沿调色剂母粒的圆周的线。对于有机硅聚合物的突出部分埋入调色剂母粒中的部分,忽略埋入,并且平滑地连接线。参照该线将该图像转换为水平图像(在edit标签上选择selection,将线宽属性改变为500个像素,然后在edit标签上选择selection,并且应用straightener)。在水平图像中,对包含有机硅聚合物的突出部分中的一个进行以下测量。将突出部分与调色剂母粒形成连续界面的部分中沿着圆周的线的长度定义为突出宽度w。将突出部分在与突出宽度w的方向正交的方向上的最大长度定义为突出

直径d,并且将从在形成突出直径d的线段中突出部分的顶点到沿着圆周的线的长度定义为突出高度h。对随机选择的30个突出部分进行测量,并且获得测量的值的算术平均值作为突出高度h的数量平均值。

[0146]

《计算h80的方法》

[0147]

在使用扫描透射电子显微镜(stem)的调色剂颗粒的横截面的stem图像中,对于具有大于或等于30nm且小于或等于300nm的突出高度h的突出部分,获得突出高度h的累积分布。将突出高度h按照突出高度h的升序累积而获得的与80数量%相对应的突出高度定义为h80(nm)。

[0148]

《计算在调色剂颗粒表面的1.5平方微米的背散射电子图像中亮部分面积的面积比的方法》

[0149]

对于亮部分面积的面积比,用扫描电子显微镜观察调色剂颗粒的表面。获得调色剂颗粒表面的1.5平方微米背散射电子图像。获得二值化图像,使得背散射电子图像中的有机硅聚合物部分是亮部分,并且计算图像的亮部分面积与图像的总面积的比。当将有机细颗粒或无机细颗粒从外部添加至调色剂时,使用通过以下方法等从其中除去有机细颗粒或无机细颗粒的调色剂作为样品。

[0150]

将160g蔗糖(kishida chemical,co.,ltd.生产)加入到100ml离子交换水中,并且在热水中加热的同时溶解以制备重蔗糖溶液。将31g的重蔗糖溶液和6ml的contaminon n(用于洗涤精密测量装置的含10质量%中性洗涤剂的ph7水溶液,由非离子表面活性剂、阴离子表面活性剂和有机助洗剂组成,由wako pure chemical industries,ltd.生产)加入离心管(体积50ml)中。向溶液中加入1.0g的调色剂,并且用抹刀等使调色剂的聚集体松散。用摇床(as one corporation销售的as-1n)以300spm(冲程/分钟)摇动离心管20分钟。摇动后,将溶液放入到摆动转子玻璃管(50ml)中,并且用离心分离机(h-9r,由kokusan co.,ltd.生产)以3500rpm分离30分钟。通过该操作,调色剂颗粒和外部添加剂被分离。目视检查调色剂颗粒和水溶液充分分离的情况,并且用抹刀等收集分离到最上层的调色剂颗粒。在用真空过滤器过滤收集的调色剂颗粒之后,用干燥器干燥收集的调色剂颗粒一小时或更长时间以获得测试样品。该操作被执行多次以确保要使用的量。

[0151]

结合使用能量色散x射线光谱(eds)的元素分析(稍后描述)来检查突出部分是否包含有机硅聚合物。

[0152]

sem的装置和观察条件如下:

[0153]

所用的装置:carl zeiss microscopy co.,ltd.生产的ultra plus;

[0154]

加速电压:1.0kv;

[0155]

wd:2.0mm;

[0156]

光圈尺寸:30.0μm;

[0157]

检测信号:esb(能量选择性背散射电子);

[0158]

esb栅极:800v;

[0159]

视觉放大率:50,000倍;

[0160]

对比度:63.0

±

5.0%(参考值);

[0161]

亮度:38.0

±

5.0%(参考值);

[0162]

分辨率:1024

×

768;以及

[0163]

预处理:调色剂颗粒分散在碳带上(不进行气相沉积)。

[0164]

设定加速电压和esb栅极以实现以下目标,即,获得调色剂颗粒的最外表面的结构信息,防止未沉积样品带电,选择性地检测高能背散射电子。选择调色剂颗粒的曲率最小的顶点附近的区域用于观察视场。通过将利用扫描电子显微镜(sem)通过能量色散x射线光谱(eds)可以获得的元素映射图像叠加在背散射电子图像上,证实背散射电子图像的亮部分来自有机硅聚合物的事实。

[0165]

sem/eds的装置和观察条件如下:

[0166]

使用的装置(sem):carl zeiss microscopy co.,ltd.生产的ultra plus;

[0167]

使用的装置(eds):thermo fisher scientific k.k生产的noran system 7,ultra dry eds detector;

[0168]

加速电压:5.0kv;

[0169]

wd:7.0mm;

[0170]

光圈尺寸:30.0μm;

[0171]

检测信号:se2(二次电子);

[0172]

视觉放大率:50,000倍;

[0173]

模式:光谱成像;以及

[0174]

预处理:调色剂颗粒分散在碳带上,并且应用铂溅射。

[0175]

背散射电子图像和在该技术中获得的硅的元素映射图像重叠在彼此之上,并且确认映射图像的硅原子部分和背散射电子图像的亮部分彼此匹配。

[0176]

通过使用图像处理软件image j(由wayne rashand开发)分析由上述技术获得的调色剂颗粒的表面的背散射电子图像获得亮部分面积与背散射电子图像的总面积的面积比。以下,将描述该过程。

[0177]

首先,从image菜单中的type将背散射电子图像转换为8位图像。接着,通过从process菜单中的filters将中值直径设定为2.0像素来降低图像噪声。在排除背散射电子图像下方显示的观察条件显示部分的同时估计图像中心,并且利用工具栏上的矩形工具从背散射电子图像的图像中心选择1.5平方微米的范围。随后,从image菜单中的adjust选择threshold。选择default,点击auto,然后点击apply以获得二值化图像。通过该操作,背散射电子图像的亮部分被显示为白色。再次,在排除背散射电子图像下方显示的观察条件显示部分的同时估计图像中心,并且在工具栏上利用矩形工具从背散射电子图像的图像中心选择1.5平方微米的范围。随后,选择analyze菜单中的histogram。从新打开的histogram窗口读取count值(其对应于背散射电子图像的总面积)。此外,点击list,并且读取亮度为0(其对应于背散射电子图像的亮部分面积)的count值。根据上述值,计算亮部分面积与背散射电子图像的总面积的面积比。针对待评估的每个调色剂颗粒的10个视场执行上述过程,计算面积比的数量平均值,并且将计算出的数量平均值用作图像的亮部分面积与图像的总面积的面积比(%),所述图像被二值化使得背散射电子图像中的有机硅聚合物部分成为亮部分。

[0178]

《识别有机硅聚合物的方法》

[0179]

通过将使用扫描电子显微镜(sem)的观察与使用能量色散x射线光谱(eds)的元素分析相结合而执行识别有机硅聚合物的方法。

[0180]

用扫描电子显微镜“hitachi ultra-high resolution field emission scanning electron microscope s-4800”(hitachi high-technologies corporation)在放大到50,000倍的视场中观察调色剂。在聚焦于调色剂颗粒表面的同时,观察表面。对存在于表面上的颗粒等进行eds分析,并且根据是否存在si元素峰来判断分析的颗粒等是否为有机硅聚合物。当有机硅聚合物和二氧化硅细颗粒都包含在调色剂颗粒表面中时,通过将si的元素含量(原子%)与o的元素含量(原子%)的比(si/o比)与样品比较来识别有机硅聚合物。有机硅聚合物和二氧化硅细颗粒的样品每个均在相同条件下经受eds分析,并且获得si和o各自的元素含量(原子%)。有机硅聚合物的si/o比定义为a,并且二氧化硅细颗粒的si/o比定义为b。选择a显著大于b的测量条件。具体地,在相同条件下测量样品10次,并且获得a和b各自的算术平均值。选择所获得的平均值满足a/b>1.1的测量条件。当待识别的颗粒等的si/o比与(a+b)/2相比更接近a时,该颗粒等被识别为有机硅聚合物。

[0181]

tosparel 120a(momentive performance materials japan llc)用作有机硅聚合物颗粒的样品,并且hdk v15(asahi kasei corporation)用作二氧化硅细颗粒的样品。

[0182]

《测量外部添加剂的一次颗粒的数量平均粒径r的方法》

[0183]

将使用扫描电子显微镜“hitachi ultra-high resolution field emission scanning electron microscope s-4800”(hitachi high-technologies corporation)的观察和使用能量色散x射线光谱(eds)的元素分析组合进行。

[0184]

在放大到50,000倍的视场中,通过结合使用使用eds的上述元素分析技术,随机捕获外部添加剂颗粒的图像。从捕获的图像中随机选择100个外部添加剂颗粒,并且测量所选择的外部添加剂颗粒的一次颗粒的纵向直径,并且将纵向直径的算术平均值用作数量平均粒径r。视需要根据外部添加剂颗粒的尺寸调节视觉放大率。

[0185]

《识别有机硅聚合物的组成化合物的组成和比例的方法》

[0186]

nmr用于识别调色剂中含有的有机硅聚合物的组成化合物的组成和比例。当调色剂包含除了有机硅聚合物之外的外部添加剂(例如二氧化硅细颗粒)时,进行以下操作。

[0187]

将1g调色剂放入小瓶容器中,溶解在31g氯仿中,并且分散。用超声均化器将溶液分散30分钟以制备分散溶液。

[0188]

超声波处理器:超声波均化器vp-050(tietech co.,ltd.生产)

[0189]

微芯片:具有2mm顶端直径的阶式微芯片(step microchip)

[0190]

微芯片的顶端位置:玻璃小瓶的中心并且距小瓶底面5mm的高度处

[0191]

超声波条件:强度30%,30分钟

[0192]

此时,在用冰水冷却小瓶的同时施加超声波,使得分散溶液的温度不升高。将分散溶液放入摆动转子玻璃管(50ml)中,并且用离心分离机(h-9r,由kokusan co.,ltd.生产)以58.33转/秒分离30分钟。在离心分离后的玻璃管中,具有高比重的颗粒(例如二氧化硅细颗粒)包含在下层中。收集上层中含有有机硅聚合物的氯仿溶液,真空干燥(40℃下24小时)除去氯仿以制备样品。通过使用该样品或有机硅聚合物,通过使用固态

29

si-nmr测量和计算有机硅聚合物中的组成化合物的存在量的比例以及有机硅聚合物中由r-si(o

1/2

)3表示的t3单元结构的比例。

[0193]

首先,通过使用

13

c-nmr识别由r表示的烃基。《

13

c-nmr(固态)的测量条件》

[0194]

装置:jeol resonance生产的jnm-ecx500 ii

[0195]

样品管:3.2mmφ

[0196]

样品:样品或有机硅聚合物

[0197]

测量温度:室温环境

[0198]

脉冲模式:cp/mas

[0199]

测量角频率:123.25mhz(

13

c)

[0200]

基准材料:金刚烷(外部标准:29.5ppm)

[0201]

样品转速:20khz

[0202]

接触时间:2ms

[0203]

延迟时间:2s

[0204]

累计数量:1024

[0205]

通过该方法,根据由甲基与硅原子的结合(si-ch3)、乙基与硅原子的结合(si-c2h5)、丙基与硅原子的结合(si-c3h7)、丁基与硅原子的结合(si-c4h9)、戊基与硅原子的结合(si-c5h

11

)、己基与硅原子的结合(si-c6h

13

)、苯基与硅原子的结合(si-c6h

5-)等引起的信号的有无,识别由r表示的烃基。另一方面,在固态

29

si-nmr中,根据有机硅聚合物的组成化合物的与si结合的官能团的结构,在不同的位移范围内检测到峰。与si结合的结构可以通过使用标准样品识别峰位置来识别。可以从获得的峰面积计算组成化合物的存在量比。可以计算t3单元结构的峰面积与所有峰面积的比例。

[0206]

固态

29

si-nmr的测量条件具体如下:

[0207]

装置:jnm-ecx5002(jeol resonance);

[0208]

温度:室温;

[0209]

测量方法:ddmas方法

29

si 45

°

;

[0210]

样品管:氧化锆3.2mmφ;

[0211]

样品:以粉末状态填充在试管中;

[0212]

样品转速:10khz;

[0213]

弛豫延时(relaxation delay):180s;以及

[0214]

扫描:2000。

[0215]

在测量之后,通过曲线拟合成以下x1结构、x2结构、x3结构和x4结构,对样品或有机硅聚合物中具有不同取代基和不同联结基的多种硅烷组分进行峰分离,并且计算各自的峰面积。

[0216]

以下x3结构是t3单元结构。

[0217]

x1结构:(ri)(rj)(rk)sio

1/2

(a1)

[0218]

x2结构:(rg)(rh)si(o

1/2

)2(a2)

[0219]

x3结构:rmsi(o

1/2

)3(a3)

[0220]

x4结构:si(o

1/2

)4(a4)

[0221]

x1结构

[0222]

[0223]

x2结构

[0224][0225]

x3结构

[0226][0227]

x4结构

[0228][0229]

在化学式a1、a2和a3中,ri、rj、rk、rg、rh和rm各自表示与硅结合的有机基团,例如碳数为1-6的烃基、卤素原子、羟基、乙酰氧基或烷氧基。当需要更详细地研究结构时,可以根据1h-nmr的测量结果结合

13

c-nmr和

29

si-nmr的测量结果来识别结构。

[0230]

《针对调色剂中含有的有机硅聚合物或二氧化硅细颗粒的定量方法》

[0231]

如上所述将调色剂分散在氯仿中,然后通过使用离心分离根据比重的差异分离外部添加剂(例如有机硅聚合物和二氧化硅细颗粒)获得样品。然后,确定外部添加剂(例如有机硅聚合物和二氧化硅细颗粒)的含量。

[0232]

以下,将说明外部添加剂为二氧化硅细颗粒的情况。其它细颗粒也可以用类似的技术定量。

[0233]

首先,用x射线荧光测量压制的调色剂,并且进行分析处理(例如校准曲线法和fp法)以确定调色剂中硅的含量。随后,对于有机硅聚合物和二氧化硅细颗粒的组成化合物,通过使用固态

29

si-nmr、热解gc/ms等识别结构,并且确定有机硅聚合物和二氧化硅细颗粒中硅的含量。根据通过x射线荧光确定的调色剂中硅的含量与通过固态

29

si-nmr和热解gc/ms确定的有机硅聚合物和二氧化硅细颗粒中硅的含量之间的关系,计算调色剂中有机硅聚合物和二氧化硅细颗粒的含量。

[0234]

《通过水洗法测量外部添加剂(例如有机硅聚合物和二氧化硅细颗粒)对调色剂母粒或调色剂颗粒的附着率的方法》

[0235]

(水洗步骤)

[0236]

在50ml小瓶中称取20g contaminon n(用于洗涤精密测量装置的含30质量%中性洗涤剂的ph7水溶液,由非离子表面活性剂、阴离子表面活性剂和有机助洗剂组成),并且与1g调色剂混合。将所获得的溶液置于由iwaki industry co.,ltd.生产的km摇床(型号:v.sx)中,并且以50的设定速度摇动120秒。结果,取决于有机硅聚合物或二氧化硅细颗粒的附着状态,外部添加剂(例如有机硅聚合物或二氧化硅细颗粒)从调色剂母粒或调色剂颗粒

表面转移到分散溶液。此后,用离心分离机(h-9r,由kokusan co.,ltd.生产)分离(以16.67转/秒,五分钟)已经转移到上层清液中的调色剂和外部添加剂(例如有机硅聚合物或二氧化硅细颗粒)。将沉降的调色剂在真空干燥(在40℃下24小时)中干燥并硬化以获得洗涤的调色剂。

[0237]

随后,通过使用hitachi ultra-high resolution field emission scanning electron microscope s-4800(hitachi high-technologies corporation)捕获未经过水洗工艺的调色剂(未洗涤的调色剂)和通过水洗步骤获得的调色剂(洗涤的调色剂)的图像。

[0238]

通过使用能量色散x射线光谱(eds)的元素分析来识别待测量对象。

[0239]

用图像分析软件image-pro plus ver5.0(nippon roper k.k)分析捕获的调色剂表面图像,并且计算覆盖率。

[0240]

s-4800的成像条件如下。

[0241]

(1)样品制备

[0242]

将导电膏的浅涂层施加到样品台(铝样品台,15mm

×

6mm),并且将调色剂喷涂到膏上。通过进行吹风,从样品台除去多余的调色剂,并且使膏充分干燥。将样品台设置在样品保持器中,并且用样品高度计将样品台的高度调节至36mm。

[0243]

(2)s-4800观察条件的设定

[0244]

在测量覆盖率时,预先执行上述使用能量色散x射线光谱法(eds)的元素分析,以识别调色剂表面上的外部添加剂(例如有机硅聚合物或二氧化硅细颗粒),并且然后测量覆盖率。将液氮充入附接到s-4800的外壳的防污染阱中,直至溢流,并且静置30分钟。s-4800的“pc-sem”被激活,并且执行冲洗(作为电子源的fe芯片的清洗)。点击屏幕上的控制面板中的加速电压显示部分,并且按下[flushing]按钮以打开冲洗执行对话框。确认冲洗强度被设定为2,并且执行冲洗。确认用于冲洗的发射电流为20-40μa。将样品保持器插入s-4800的外壳内的样品腔内。按压控制面板上的[origin]以将样品保持器移动到观察位置。

[0245]

点击加速电压显示部分以打开hv设定对话框,加速电压被设定为[1.1kv],并且发射电流被设定为[20μa]。在操作面板上的[basic]标签中,信号选择被设定为[se],se检测器通过选择[up(u)]和[+bse]并在[+bse]右侧的选择框中选择[l.a.100]而被设定为使用背散射电子图像的观察模式。同样地,在操作面板上的[basic]标签中,电子光学系统条件块中的探针电流被设定为[normal],焦点模式被设定为[uhr],并且wd被设定为[4.5mm]。按下控制面板的加速电压显示部分上的[on]按钮以施加加速电压。

[0246]

(3)调色剂的数量平均粒径(d1)的计算

[0247]

拖动控制面板的放大率显示部分以将放大率设定为5000(5k)倍。旋转操作面板上的聚焦旋钮[coarse],并且在视野进入焦点到一定程度的点处调节光圈对准。点击控制面板上的[align]以显示对准对话框,并且选择[beam]。旋转操作面板上的stigma/alignment旋钮(x、y)以将显示光束移动到同心圆的中心。随后,选择[aperture],并且逐一旋转stigma/alignment旋钮(x、y)以进行调节,使得图像的移动停止或最小。关闭光圈对话框,并且通过自动聚焦使视野聚焦。进一步重复该操作两次以使视野聚焦。

[0248]

然后,测量300个调色剂颗粒的粒径,并且获得数量平均粒径(d1)。每个单个颗粒的粒径是观察调色剂颗粒时的最大直径。

[0249]

(4)焦点调节

[0250]

对于(3)中获得的数量平均粒径(d1)为

±

0.1μm的颗粒,在最大直径的中心点置于测量屏幕的中心的状态下拖动控制面板的放大率显示部分,并且将放大率设定为10000(10k)倍。

[0251]

旋转操作面板上的聚焦旋钮[coarse],并且在视野进入焦点到一定程度的点处调节光圈对准。点击控制面板上的[align]以显示对准对话框,并且选择[beam]。旋转操作面板上的stigma/alignment旋钮(x、y)以将显示光束移动到同心圆的中心。随后,选择[aperture],并且逐一旋转stigma/alignment旋钮(x、y)以进行调节,使得图像的移动停止或最小。关闭光圈对话框,并且通过自动聚焦使视野聚焦。之后,将放大率设定为50,000(50k)倍,如在以上情况下那样利用聚焦旋钮和stigma/alignment旋钮来执行聚焦调节,并且通过自动聚焦来使视野再次聚焦。再次重复该操作以使视野聚焦。这里,当观察表面的倾斜角度大时,覆盖率测量精度趋于降低。因此,在焦点调节中选择整个观察表面同时进入聚焦的倾斜角度以选择该表面几乎没有倾斜的倾斜角度,并且然后对观察表面进行分析。

[0252]

(5)图像保存

[0253]

在abc模式中调节亮度,并且拍摄并保存640

×

480像素大小的照片。通过使用该图像文件执行以下分析。对每个调色剂颗粒拍摄一张照片,并且获得针对调色剂颗粒的图像。

[0254]

(6)图像分析

[0255]

通过使用以下分析软件将用上述技术获得的图像二值化以计算覆盖率。此时,一个屏幕被分割成12个正方形的部分,并且对每个部分进行分析。图像分析软件image-pro plus ver 5.0的分析条件如下。然而,当将外部添加剂(例如粒径小于30nm或大于300nm的有机硅聚合物或粒径小于30nm或大于1200nm的二氧化硅细颗粒)置于分割部分中时,不计算该部分中的覆盖率。

[0256]

在图像分析软件image-pro plus 5.0中,从工具栏上的“measurement”依次选择“count/size”和“option”,并且设定二值化条件。在对象提取选项中,选择八个连接,并且将平滑设定为0。除此之外,预先排序,填充空洞,不选择包含线,并且将“exclude boundary lines”设定为“none”。从工具栏上的“measurement”选择“measurement item”,并且在区域选择范围中输入2至107。

[0257]

通过围绕正方形区域来执行覆盖率的计算。此时,区域的面积(c)被设定为24,000到26,000个像素。通过选择“process

”‑

二值化来执行自动二值化,并且计算不存在外部添加剂(例如有机硅聚合物或二氧化硅细颗粒)的区域的面积的总和(d)。覆盖率通过使用以下表达式由正方形区域的面积c和不存在外部添加剂(例如有机硅聚合物或二氧化硅细颗粒)的区域的面积的总和d确定。

[0258]

覆盖率(%)=100-(d/c

×

100)

[0259]

将所有获得的数据的算术平均值用作覆盖率。

[0260]

计算未洗涤调色剂和洗涤调色剂各自的覆盖率。

[0261]

然后,(洗涤调色剂的覆盖率)/(未洗涤调色剂的覆盖率)

×

100用作本公开的“附着率”。

[0262]

4、调色剂颗粒、外部添加剂和显影剂的制造方法

[0263]

接下来,将描述制造第一实施例的调色剂颗粒、外部添加剂a和显影剂的示例。

[0264]

《调色剂颗粒的制造示例》

[0265]

(水性介质的制备)

[0266]

将650.0份离子交换水和14.0份磷酸钠(十二水合物,由rasa industries,ltd.生产)放入到配备有搅拌器、温度计和回流管的反应容器中,并且在65℃下维持1.0小时,同时用氮气进行吹扫。在用t.k.homomixer(由tokushu kikakogyo co.,ltd.生产)以15000rpm搅拌上述溶液的同时,一次性在溶液中加入通过将9.2份氯化钙(二水合物)溶解于10.0份离子交换水中得到的氯化钙水溶液,以制备含有分散稳定剂的水性介质。此外,在水性介质中加入10质量%的盐酸以将ph调节为5.0,最后获得水性介质。

[0267]

(可聚合单体组合物的制备)

[0268]

·

苯乙烯:60.0份

[0269]

·

c.i.pigment blue 15:3:6.5份

[0270]

将上述材料放入磨碎机(由mitsui mitsuike chemical engineering machinery,co.,ltd.生产)中,并且通过使用直径为1.7mm的氧化锆颗粒以220rpm分散5.0小时,然后除去氧化锆颗粒,并且制备着色剂分散溶液。

[0271]

·

苯乙烯:20.0份

[0272]

·

丙烯酸正丁酯:20.0份

[0273]

·

交联剂(二乙烯基苯):0.3份

[0274]

·

饱和聚酯树脂:5.0份

[0275]

(环氧丙烷改性的双酚a(2-摩尔加合物)和对苯二甲酸的缩聚物(摩尔比为10:12),玻璃化转变温度(tg)为68℃,重均分子量(mw)为10000,并且分子量分布(mw/mn)为5.12)

[0276]

·

费托蜡(熔点78℃):7.0份

[0277]

将上述材料加入着色剂分散溶液中,加热到65℃,并且用t.k.homomixer(由tokushu kika kogyo co.,ltd.生产)以500rpm溶解和分散均匀,以制备可聚合单体组合物。

[0278]

(造粒步骤)

[0279]

将水性介质的温度调节到70℃。在将t.k.homomixer的转速保持在15000rpm的同时,将可聚合单体组合物放入水性介质1中,并且加入10.0份作为聚合引发剂的过氧新戊酸叔丁酯。然后,在搅拌器保持在15000rpm的同时直接进行造粒10分钟。

[0280]

(聚合步骤和蒸馏步骤)

[0281]

在造粒步骤之后,在搅拌器中设定螺旋桨搅拌叶片,在以150rpm搅拌溶液并保持在70℃的同时执行聚合5.0小时,并且然后将温度升至85℃并且保持2.0小时。然后,用冷却管替换反应容器的回流管。将所获得的浆料加热至100℃并且蒸馏六小时,以蒸馏出未反应的可聚合单体,从而获得树脂颗粒分散溶液。

[0282]

(形成有机硅聚合物的步骤)

[0283]

在装备有搅拌器和温度计的反应容器中,称取60.0份离子交换水,并且通过使用10质量%的盐酸调节ph至4.0。将溶液加热到40℃的温度,同时搅拌。之后,加入40.0份作为有机硅化合物的甲基三乙氧基硅烷,并且搅拌两小时或更长时间以使其水解。当油水没有分离并形成一层时,目测确定水解结束,并且将油水冷却以获得有机硅化合物的水解溶液。

[0284]

将上述获得的树脂颗粒分散溶液的温度调节到55℃,并且加入25.0份有机硅化合

物的水解溶液(有机硅化合物的添加量为10.0份)以开始有机硅化合物的聚合。将溶液直接保持0.25小时,并且通过使用3.0%碳酸氢钠溶液调节ph至5.5。在55℃下持续搅拌的同时保持溶液1.0小时(缩合反应1)之后,通过使用3.0%碳酸氢钠溶液将溶液调节ph至9.5,并且进一步保持4.0小时(缩合反应2)以获得调色剂颗粒分散溶液。

[0285]

(洗涤步骤和干燥步骤)

[0286]

在形成有机硅聚合物的步骤结束之后,将调色剂颗粒分散溶液冷却,将盐酸加入到调色剂颗粒分散溶液中以将ph调节至低于或等于1.5,并且将溶液在搅拌的同时静置1.0小时。之后,通过压滤器对溶液进行固液分离以获得调色剂滤饼。将获得的调色剂滤饼再次用离子交换水再浆化为分散溶液,并且用上述压滤器进行固液分离以获得调色剂滤饼。将获得的调色剂滤饼放在40℃的恒温浴中,并且进行72小时的干燥和分类以获得调色剂颗粒。

[0287]

《外部添加剂a的制造示例》

[0288]

如下制造外部添加剂a。将150份5%氨水溶液放入到装备有搅拌器、滴液喷嘴和温度计的1.5l玻璃反应容器中以获得碱性催化剂溶液。在将碱性催化剂溶液调节到50℃之后,在搅拌该溶液的同时同时滴加100份四乙氧基硅烷和50份5%氨水,并且反应八小时以获得二氧化硅细颗粒分散溶液。之后,通过喷雾干燥将获得的二氧化硅细颗粒分散溶液干燥,并且用针磨机粉碎以获得一次颗粒的数量平均粒径是100nm的二氧化硅细颗粒作为外部添加剂a。

[0289]

《显影剂制造示例》

[0290]

将100份调色剂颗粒和1.00份外部添加剂a放入henschel mixer(fm10c型,由nippon coke&engineering co.,ltd.生产)中,在henschel mixer中7℃的水通过夹套。随后,在夹套中的水的温度变得稳定在7℃

±

1℃之后,在旋转叶片圆周速度为38米/秒下进行混合10分钟。在混合过程中,根据需要调节通过夹套的水的量,使得henschel mixer的罐中的温度不超过25℃。将获得的混合物用孔径为75μm的筛网过筛以获得显影剂。

[0291]

显影剂的物性在表1中示出。

[0292]

表1

[0293][0294]

在表中,“x”表示外部添加剂a的一次颗粒的数量平均粒径r与突出高度h的数量平均值的比。当用sem观察所制造的显影剂时,证实外部添加剂a作为转印载体颗粒置于调色剂颗粒的有机硅聚合物突出部分上,并且每个调色剂颗粒的外部添加剂a的平均覆盖数量为约500。

[0295]

5、转印载体颗粒的供给

[0296]

接下来,将描述作为第一实施例的特征之一的将转印载体颗粒供给到光导鼓1的

方式。如上所述,转印载体颗粒是指当介于光导鼓1和在光导鼓1上显影的调色剂图像之间时通过降低调色剂图像和光导鼓1之间的附着力而在改进调色剂图像的初次转印效率中起作用的颗粒。

[0297]

在第一实施例中,在调色剂图像显影之前,通过使用承载在显影辊41上的调色剂,预先将转印载体颗粒供给到光导鼓1的表面。通过预先用转印载体颗粒涂覆光导鼓1,将转印载体颗粒置于调色剂图像和光导鼓1之间。

[0298]

图8a是当显影辊41和光导鼓1彼此接触时的显影夹持部部分的示意图。如图8a所示,承载在显影辊41上的调色剂颗粒和光导鼓1在显影夹持部部分中经由转印载体颗粒彼此接触。图8b是示出了承载在显影辊41上的调色剂和光导鼓1通过显影夹持部部分之后的状态的示意图。如图8b所示,在显影夹持部部分中介于调色剂和光导鼓1之间的转印载体颗粒通过在经过显影夹持部部分之后从显影辊41上承载的调色剂的表面转印到光导鼓1的表面而被供给。

[0299]

如图8a所示,当调色剂与在显影夹持部部分中介于调色剂和光导鼓1之间的转印载体颗粒之间的附着力ft大于转印载体颗粒和光导鼓1之间的附着力fdr时,转印载体颗粒难以转印到光导鼓1上。因此,ft可以小于fdr。

[0300]

图9a是当在光导鼓1的表面上形成调色剂图像时的初次转印部分的示意图;图9b是图9a所示的调色剂图像的初次转印结束并且光导鼓1和中间转印带10彼此分离的状态的示意图。在ft小于fdr的情况下,当调色剂图像从光导鼓1初次转印到中间转印带10的表面时,只有调色剂图像被转印到中间转印带10,并且介于调色剂图像和光导鼓1之间的转印载体颗粒保留在光导鼓1上。

[0301]

假设介于调色剂图像和光导鼓1之间的转印载体颗粒与调色剂图像一起初次转印到中间转印带10,并且转印载体颗粒从光导鼓1的表面上丢失。在这种情况下,没有转印载体颗粒介于光导鼓1和随后待在光导鼓1的表面上显影的调色剂图像之间,并且调色剂图像和光导鼓1之间的附着力大,因此初次转印性降低。

[0302]

因此,从不仅容易地将转印载体颗粒从承载在显影辊41上的调色剂供给到光导鼓1而且维持涂覆在光导鼓1上的转印载体颗粒的角度来看,ft可以小于fdr。

[0303]

图10是在第一实施例中使用的成像设备100的打印操作的时序图。如图10所示,在成像操作期间,在第一实施例的成像设备100开始将调色剂从显影辊41显影到光导鼓1之前,显影辊41和光导鼓1在接触状态下被驱动旋转。因此,提供了将转印载体颗粒从显影辊41供给到光导鼓1的时间(转印载体颗粒供给模式)。

[0304]

为了提高在光导鼓1的整个表面上的调色剂图像的初次转印效率,在开始调色剂图像的显影之前,用转印载体颗粒涂覆光导鼓1的整个表面。为此,供给转印载体颗粒的时间可以被设定为将光导鼓1旋转一圈或更多圈的时间。因此,在第一实施例中,为了能够在光导鼓1的整个表面上涂覆转印载体颗粒,图10中所示的转印载体颗粒供给时间的长度被设定为500毫秒,基本上等于光导鼓1旋转一圈所花费的时间。

[0305]

另外,在第一实施例中,在图10所示的转印载体颗粒供给时间中,光导鼓1的表面电势被设定为非成像电势vd=-500v,在所述非成像电势下不显影以正常极性充电的调色剂。因此,在第一实施例的转印载体颗粒供给时间中,正常极性为负极性的调色剂不从显影辊41显影到光导鼓1的表面,并且仅转印载体颗粒从显影辊41供给到光导鼓1。

[0306]

如在第一实施例的情况中,当在显影辊41和光导鼓1之间存在电势差的状态下将转印载体颗粒从显影辊41上的调色剂供给到光导鼓1时,存在以下不便。当转印载体颗粒的粒径太大时,转印载体颗粒易受由显影辊41和光导鼓1之间的电势差产生的静电力的影响。因此,难以控制转印载体颗粒从显影辊41上的调色剂到光导鼓1的供给。例如,如在第一实施例的情况下,在其中转印载体颗粒在非成像电势下供给的构造中,当转印载体颗粒充电有负极性时,转印载体颗粒通过静电力被朝向显影辊41吸引。因此,难以将转印载体颗粒从显影辊41上的调色剂供给到光导鼓1。这里,转印载体颗粒的粒径优选地被设定为小于或等于1000nm,在该粒径处或所述粒径以下,转印载体颗粒不易受到静电力的影响。在第一实施例中,为了无论显影辊41和光导鼓1之间的电势差如何均稳定地将转印载体颗粒从显影辊41上的调色剂供给到光导鼓1的表面,具有100nm的粒径的颗粒用作转印载体颗粒。

[0307]

在第一实施例中使用的显影剂是上述调色剂和转印载体颗粒的混合物。图7是在第一实施例中使用的显影剂的放大视图。如图7所示,第一实施例的显影剂使得转印载体颗粒布置在调色剂表面上,在所述调色剂表面上形成有由有机硅聚合物制成的大量突出部分。图7所示的调色剂表面上的突出间隙g和突出高度h可以用扫描探针显微镜(下文中称为spm)测量。一种扫描探针显微镜(下文中称为spm)包括探针、支撑探针的悬臂、以及检测悬臂的偏转的位移测量系统。扫描探针显微镜通过检测探针和样品之间的原子力(吸引或排斥)来观察样品表面的形状。

[0308]

当突出间隙g大于转印载体颗粒的粒径时,转印载体颗粒在布置在突出部分之间时与调色剂基底接触,并且转印载体颗粒和调色剂之间的附着力ft增加,结果转印载体颗粒难以从调色剂转印到光导鼓1。为此,突出间隙g可以窄于转印载体颗粒的粒径。因此,当突出部分中相邻两个突出部分之间的最近距离是突出间隙g时,突出间隙g的平均值可以小于转印载体颗粒的平均粒径。

[0309]

当突出高度h大于转印载体颗粒的粒径时,突出部分在转印载体颗粒之前与光导鼓1接触,结果转印载体颗粒难以与光导鼓1接触,为此,转印载体颗粒难以从调色剂转印到光导鼓1,因此突出高度h可以小于转印载体颗粒的粒径。因此,当每个突出部分距离调色剂颗粒的表面的高度是突出高度h时,突出高度h的平均值可以小于或等于转印载体颗粒的平均粒径。

[0310]

测量第一实施例的调色剂表面上的突出部分。调色剂表面上的突出间隙g的平均值为约30nm,并且突出高度h的平均值为50nm,并且突出间隙g和突出高度h均小于转印载体颗粒的粒径100nm。

[0311]

第一实施例中使用的转印载体颗粒是通过溶胶-凝胶法制造的粒径为100nm的二氧化硅颗粒。在第一实施例中二氧化硅用作转印载体颗粒;然而,转印载体颗粒的材料不限于二氧化硅,并且可以是各种有机或无机细颗粒。如上所述,转印载体颗粒和调色剂之间的附着力ft可以小于转印载体颗粒和光导鼓1之间的附着力fdr。为此,转印载体颗粒的材料可以选择为以便降低转印载体颗粒与调色剂的附着力ft。例如,如在第一实施例的情况下,当调色剂表面上的突出部分由二氧化硅基材料(例如有机二氧化硅聚合物)制成时,可以选择具有与突出部分的材料组成类似的材料组成的二氧化硅基材料作为转印载体颗粒的材料。从降低突出部分与转印载体颗粒之间的附着力的角度来看,可以选择具有与突出部分的材料组成类似的材料组成的二氧化硅基材料。

[0312]

另外,在第一实施例中,转印载体颗粒的添加量被调节成使得每个调色剂颗粒涂覆的转印载体颗粒的数量为约500。随着涂覆调色剂颗粒的转印载体颗粒的数量增加,转印载体颗粒可以更多地从显影辊41供给到光导鼓1的表面。然而,当转印载体颗粒的添加量太大时,成像设备100中的构件污染的风险增加,因此转印载体颗粒的添加量可以根据期望的初次转印性进行调节。

[0313]

另外,初次转印性随着涂覆光导鼓1的表面的转印载体颗粒的覆盖率的增加而在一定程度上提高。然而,随着涂覆光导鼓1的表面的转印载体颗粒的覆盖率的增加,初次转印性的提高程度减缓,并且由于转印载体颗粒而污染成像设备中的各种构件的风险增加。因此,涂覆光导鼓1的表面的转印载体颗粒的覆盖率优选地低于或等于80%。

[0314]

6、转印载体颗粒的作用

[0315]

接下来,将描述在第一实施例中为了确认将转印载体颗粒供给到光导鼓1的方式的效果而进行的效果确认测试。

[0316]

最初,通过使用其中设定了未涂覆有转印载体颗粒的新的光导鼓1的成像设备100来形成具有100%的黄色密度的区块图像(patch image)。在形成的黄色区块图像的初次转印结束之后,立即停止成像设备100。此时,检查在黄色站的光导鼓1a的表面上残留的区块图像部分上的残余调色剂密度。

[0317]

通过以下技术执行残余调色剂密度的测量。首先,将透明带(聚酯带5511,nichiban co.,ltd.)粘附到光导鼓1a的表面上的黄色区块图像的残余调色剂部分上,并且通过透明带捕获残余调色剂。之后,将捕获残余调色剂并从光导鼓1a的表面剥离的透明带和新的透明带粘附在高亮度纸(gfc081 canon,inc.)上。然后,用反射密度计(tc-6ds型反射计,由tokyodenshoku co.,ltd.生产)测量残余调色剂捕获部分的透明带的密度d1和新的透明带部分的密度d0。通过测量获得的差值“d0-d1”被确定为残余调色剂密度。残余调色剂密度意味着残余调色剂随着数值的减小而减小。当该值小于或等于1.0时,可以确定几乎不存在残余调色剂,并且不会发生由于附着到充电辊2a等而在图像中发生的不利影响。

[0318]

用显微镜观察测量了残余调色剂密度的光导鼓1a的表面,并且计算涂覆光导鼓1a的表面的转印载体颗粒的覆盖率。具体地,在光导鼓1a的表面上通过由激光显微镜(vk-x200 keyence corporation)以3000倍的放大率观察的图像按照以下步骤计算覆盖率。将转印载体颗粒部分和其它部分二值化,并且计算转印载体颗粒与光导鼓1a的表面的总面积比作为转印载体颗粒在光导鼓1a表面上的覆盖率。

[0319]

用spm测量第一实施例中使用的转印载体颗粒和调色剂之间的附着力。具体地,转印载体颗粒固定到悬臂的杠杆的顶端,并且悬臂以预定的按压力压抵调色剂。之后,将悬臂与调色剂分离所需的力测量作为转印载体颗粒和调色剂之间的附着力ft。

[0320]

在测量附着力时将悬臂压抵调色剂的预定按压力可以设定为使在显影夹持部部分中介于调色剂和光导鼓1之间的转印载体颗粒压抵调色剂的力。按压力通过以下说明的计算方法进行计算。这里,短语“转印载体颗粒在显影夹持部部分中介于调色剂和光导鼓1之间”是指转印载体颗粒同时与调色剂和光导鼓1接触的状态。

[0321]

首先,为了计算按压力,将参考图11a、图11b和图12描述假设。图11a是显影夹持部部分的示意图。假定显影辊41和光导鼓1在显影夹持部部分中经由调色剂彼此接触。图11b是沿图11a中的虚线xib-xib平行于光导鼓1的表面截取的剖视图。假定与光导鼓1接触的调

色剂如阴影部分所示处于最紧密的堆积中。图12是由图11a中的虚线xii包围的、调色剂和光导鼓1之间的接触部分的放大示意图。如图12所示,假定调色剂和光导鼓1经由转印载体颗粒彼此接触。另外,假定转印载体颗粒还没有被供给到光导鼓1的表面,并且转印载体颗粒没有预先存在于光导鼓1的表面上。

[0322]

基于上述假设,如下计算在显影夹持部部分中介于调色剂和光导鼓1之间的转印载体颗粒的总数n。通过使用计算的数量n和显影辊41与光导鼓1之间的接触力f,计算f/n,并且计算的f/n用作在测量附着力时悬臂对调色剂的预定按压力,所述f/n为每个转印载体颗粒在显影部分中对调色剂的按压力。

[0323]

首先,将描述计算在显影夹持部部分中介于调色剂和光导鼓1之间的转印载体颗粒的总数n的方法。

[0324]

图13a是在显影部分中调色剂颗粒、转印载体颗粒和光导鼓1之间的接触状态的二维示意图。如图13b所示,在转印载体颗粒的粒径为r的状态下,当光导鼓1和调色剂颗粒表面之间的距离超过r时,调色剂颗粒上的转印载体颗粒几乎不与光导鼓1接触。因此,布置有可以与光导鼓1接触的转印载体颗粒的调色剂圆周部分是连接a和b的圆弧。实际上,需要将调色剂颗粒看作如图13b所示的球体,并且需要获得通过在圆周方向上对圆弧ab进行积分获得的表面积(图13b中的阴影部分)与调色剂颗粒表面积的比。阴影部分的表面积通常可以计算为球冠的表面积,并且用表达式2表示。因此,与调色剂颗粒表面积的比用表达式3表示。实际值可以由调色剂的平均粒径r和转印载体颗粒的粒径r计算。

[0325]

转印载体颗粒可以与光导鼓1接触的

[0326][0327]

调色剂的平均粒径r=7.0μm=7000nm

[0328]

转印载体颗粒的粒径r=100nm

[0329]

通过上述计算,在第一实施例的构造中,圆弧ab与调色剂圆周部分之比计算为约1.43%。

[0330]

因此,可以推定在显影夹持部部分中转印载体颗粒介于调色剂颗粒和光导鼓1之间的区域是整个调色剂颗粒表面的约1.43%。由于每个调色剂颗粒涂覆的转印载体颗粒的数量是500,每个调色剂颗粒介于调色剂和光导鼓1之间的转印载体颗粒的数量m计算为500

×

1.43%,并且为约7.2。

[0331]

将在显影部分中与光导鼓1接触的调色剂颗粒的总数乘以7.2,7.2为每个调色剂颗粒的介于调色剂和光导鼓1之间的转印载体颗粒的数量。结果,可以计算在显影夹持部部分中介于调色剂和光导鼓1之间的转印载体颗粒的总数n。

[0332]

在显影夹持部部分中与光导鼓1接触的调色剂颗粒的总数l可以通过(显影夹持部部分的面积)

×

(调色剂的填充率)/(调色剂颗粒的最大横截面积)计算。

[0333]

(在显影夹持部部分中与光导鼓1接触的调色剂颗粒的总数)=(220[mm]

×

2.0[mm]

×

π/√12)/(π

×

(7.0/2)2)=约10.37

×

106[0334]

(使用作为二维圆的最密填充率的π/√12≈0.9069)

[0335]

因此,如下计算在显影夹持部部分中介于调色剂和光导鼓1之间的转印载体颗粒的总数n。总数n通过将“在显影夹持部部分中与光导鼓1接触的调色剂颗粒的总数”乘以“每

个调色剂颗粒介于调色剂和光导鼓1之间的转印载体颗粒的数量”来计算,并且计算为约7.47

×

107。

[0336]

由于在第一实施例中显影部分41对光导鼓1的按压力为f=200gf,所以将显影部分中每个转印载体颗粒对调色剂的按压力f/n确定为26.3nn。将这样确定的f/n值用作在用spm测量附着力时悬臂压抵调色剂的预定按压力。对于光导鼓1也执行类似的附着力测量,并且测量固定在悬臂的顶端处的转印载体颗粒与光导鼓1之间的附着力fdr。

[0337]

将描述针对第一实施例的效果确认测试的结果。如图14所示,在第一实施例的构造中,残余调色剂密度为0.8%,并且几乎不存在残余调色剂,并且确认获得了高转印性。另外,第一实施例的光导鼓1的表面上的转印载体覆盖率为61.7%,并且确认光导鼓1被转印载体颗粒充分地涂覆。此外,在第一实施例中,如图15所示,转印载体颗粒和调色剂之间的附着力为32.8(nn),并且转印载体颗粒和光导鼓1之间的附着力为210.1(nn)。换句话说,确认了在第一实施例中,转印载体颗粒和调色剂之间的附着力小于转印载体颗粒和光导鼓1之间的附着力。

[0338]

另一方面,在比较示例1中,采用其中转印载体颗粒和光导鼓1之间的附着力大于转印载体颗粒和调色剂之间的附着力的显影剂的构造。具体地,与第一实施例的构造不同,显影剂使得调色剂颗粒表面不被有机二氧化硅聚合物等涂覆,并且转印载体颗粒直接从外部添加到调色剂颗粒表面。当使用比较示例1的显影剂时,残余调色剂密度为4.1%。随着残余调色剂增加,可能发生由于充电辊2的污染导致的充电故障等而对图像的不利影响。此外,在比较示例1中,如图15所示,转印载体颗粒和调色剂之间的附着力为304.6(nn),并且转印载体颗粒和光导鼓1之间的附着力为210.1(nn)。换句话说,确认在比较示例1中,转印载体颗粒和调色剂之间的附着力大于转印载体颗粒和光导鼓1之间的附着力。

[0339]

从以上结果,第一实施例具有以下构造。

[0340]

成像设备100包括可旋转的光导鼓1和可旋转的显影辊41,所述显影辊承载由调色剂颗粒和附着到调色剂颗粒的表面的转印载体颗粒构成的显影剂。显影辊41与光导鼓1接触以形成显影夹持部部分,并且在显影夹持部部分中将显影剂供给到光导鼓1的表面。成像设备100包括容纳显影剂的显影剂容纳部分4。成像设备100包括将供给到光导鼓1的表面的显影剂转印到用作转印接收构件的中间转印带10的转印辊14、驱动光导鼓1的光导鼓驱动器110、以及控制光导鼓驱动器110的控制部分200。在第一实施例的构造中,在光导鼓1旋转的状态下,承载在显影辊41的表面上的转印载体颗粒可以在显影夹持部部分中供给到光导鼓1的表面。这里,将显影辊41压抵光导鼓1的按压力定义为f,并且将介于调色剂颗粒和光导鼓1之间的转印载体颗粒的总数定义为n。将转印载体颗粒和调色剂颗粒之间的附着力定义为ft,所述附着力是在以每单位载体颗粒的按压力f/n将转印载体颗粒压抵调色剂颗粒时测量的。将转印载体颗粒和光导鼓1之间的附着力定义为fdr,所述附着力是当以f/n将转印载体颗粒压抵光导鼓1时测量的。附着力ft和附着力fdr满足ft<fdr。成像设备100能够执行显影剂在静电潜像上显影的成像模式和转印载体颗粒从显影辊41供给到光导鼓1的供给模式。

[0341]

如上所述,在第一实施例的构造中,通过有效地将转印载体颗粒供给到光导鼓1的表面,提高了转印效率。

[0342]

在第一实施例中,显影辊41被驱动以相对于光导鼓1的表面移动方向在向前方向

上旋转,使得在显影夹持部部分中显影辊41的圆周速度等于光导鼓1的圆周速度。在第二实施例中,通过在显影夹持部部分中以比光导鼓1高40%的圆周速度旋转显影辊41,在显影辊41和光导鼓1之间提供圆周速度差。

[0343]

另外,在第二实施例中,如图16所示,显影操作构造成在成像操作中的显影接触之后立即开始,并且在显影开始之前没有设定供给转印载体颗粒的时间。其它构造与第一实施例的构造类似,因此省略描述。

[0344]

在下文中,将描述第二实施例的操作。

[0345]

图17a是示出当显影辊41和光导鼓1设定成非成像电势关系时,调色剂和转印载体颗粒在显影夹持部部分中的行为的示意图。如图17a所示,由于显影辊41和光导鼓1之间的圆周速度差,发生以下现象。平行于显影辊41的旋转方向的力定义为f1,其中介于显影辊41和光导鼓1之间的调色剂从显影辊41接收该力。平行于光导鼓1的旋转方向的力定义为f2,其中介于显影辊41和光导鼓1之间的调色剂从光导鼓1接收该力。在第一实施例所述的条件下,f1和f2彼此平衡;然而,在第二实施例的构造中,f1和f2彼此不平衡,并且调色剂在显影夹持部部分中滚动。当调色剂滚动时,调色剂上的不与光导鼓1接触的转印载体颗粒也随着调色剂的滚动而移动。为此,转印载体颗粒可以与光导鼓1接触,因此增加了从调色剂向光导鼓1的表面供给转印载体颗粒的机会。因此,如图17b所示,在通过显影夹持部之后,数量比第一实施例的转印载体颗粒的数量更多的转印载体颗粒可以从显影辊41上的调色剂供给到光导鼓1的表面。

[0346]

图18a是示出当显影辊41和光导鼓1设定成成像电势关系时,调色剂和转印载体颗粒在显影夹持部部分中的行为的示意图。如图18a所示,当显影辊41和光导鼓1也设定成成像电势关系时,由于显影辊41和光导鼓1之间的圆周速度差,会发生以下现象。调色剂在显影夹持部部分中滚动,并且提高了显影夹持部部分中从调色剂的表面向光导鼓1的表面供给转印载体颗粒的效率。如图18b所示,显影辊41和光导鼓1设定成成像电势关系,因此,在通过显影夹持部部分之后,调色剂从显影辊41显影在光导鼓1的表面上。因为提高了在通过显影夹持部部分时从调色剂的表面向光导鼓1的表面供给转印载体颗粒的效率,大量的转印载体颗粒可以置于光导鼓1和在光导鼓1的表面上显影的调色剂之间。

[0347]

因此,在第二实施例中,与第一实施例不同,即使在成像操作之前没有设定转印载体颗粒供给时间,转印载体颗粒也能够在显影的同时涂覆光导鼓1的表面,并且转印载体颗粒能够置于调色剂图像和光导鼓1之间。

[0348]

另外,在第二实施例中,在光导鼓1的表面不设置清洁构件。但由于能够与显影同时供给转印载体颗粒,因此即使在光导鼓1的表面设置清洁构件,转印效率也能够适当提高。即使在光导鼓1每转一圈涂覆光导鼓1的表面的转印载体颗粒被清洁构件收集的构造中,也能够获得通过转印载体颗粒提高初次转印效率的效果。当然,只要转印载体颗粒被充分地供给,即使如下构造也不排除,在所述构造中,如第一实施例的情况中那样在显影辊41和光导鼓1之间不出现圆周速度差而进行驱动旋转的情况中设置有清洁构件。

[0349]

接下来,将描述在第二实施例的构造中通过与第一实施例的方法类似的方法执行黄色区块图像的残余调色剂密度的测量和光导鼓1的表面上的转印载体颗粒的覆盖率的测量来确认第二实施例的效果而获得的结果。

[0350]

如图14所示,在第二实施例的构造中,残余调色剂密度也是0.7%,并且几乎没有

残余调色剂存在,并且确认获得了高转印性。另外,如图14所示,第二实施例的光导鼓1的表面上的转印载体覆盖率为62.2%,并且确认光导鼓1被转印载体颗粒充分地涂覆。

[0351]

根据以上结果,第二实施例提供了具有以下构造的成像设备。

[0352]

当光导鼓驱动器110是第一驱动器时,驱动显影辊41的显影辊驱动器130是第二驱动器。控制部分200控制第二驱动器,使得在显影夹持部部分中,显影辊41的表面移动速度不同于光导鼓1的表面移动速度。

[0353]

如上所述,在第二实施例的构造中,通过进一步有效地将转印载体颗粒供给到光导鼓1的表面,提高了转印效率。

[0354]

在第二实施例的构造中,采用使用中间转印带10的中间转印系统;然而,可以采用将调色剂图像直接转印到记录介质p的直接转印系统。例如,记录介质p可以放置在转印带上,并且调色剂图像可以直接从光导鼓1转印到记录介质p,或者不需要使用带构造。

[0355]

如上所述,根据本公开,通过有效地将细颗粒从显影装置供给到光导鼓的表面,提高了转印效率。

[0356]

1、成像设备

[0357]

将描述根据第三实施例的电子照相成像设备(在下文中称为成像设备)的总体构造。图20是本实施例的成像设备100的示意性剖视图。图21是示出控制成像设备100的控制部分200的构造的图。将参考图20和图21描述本实施例的成像设备100的构造、操作和控制。

[0358]

本实施例的成像设备100是采用在线系统和中间转印系统的全色激光打印机。第三实施例具体地涉及一种使用所谓的无鼓清洁器系统的成像设备,该无鼓清洁器系统不具有用于图像承载构件的清洁器。

[0359]

成像设备100能够根据图像信息在记录介质p(例如,记录片材或塑料片材)上形成全色图像。图像信息从图像读取装置或主机设备输入到成像设备100,所述主机设备例如是连接到成像设备100以便与成像设备100通信的个人计算机。

[0360]

成像设备100包括作为多个成像单元的用于形成黄色(y)、品红色(m)、青色(c)和黑色(k)的颜色的图像的第一、第二、第三和第四处理盒sa、sb、sc和sd。在本实施例中,第一至第四处理盒sa、sb、sc、sd在与竖直方向相交的方向上布置成行。在本实施例中,除了要形成的图像的颜色不同之外,第一至第四处理盒sa、sb、sc、sd的构造和操作基本相同。因此,除非另外特别地彼此区分,否则省略分配给附图标记以表示旨在用于相关颜色的元件的后缀a、b、c、d,并且将总体上进行描述。

[0361]

在本实施例中,成像设备100包括作为多个图像承载构件的沿与竖直方向相交的方向布置的四个鼓形电子照相光导构件(即光导鼓1(1a、1b、1c、1d))。光导鼓1由光导鼓驱动器(驱动源)110驱动旋转。充电辊2(2a、2b、2c、2d)、扫描单元(曝光单元)3(3a、3b、3c、3d)、显影单元(显影装置)4(4a、4b、4c、4d)和预充电曝光单元5(5a、5b、5c、5d)分别围绕相关的光导鼓1布置。充电辊2是对光导鼓1的表面均匀地充电的充电装置。扫描单元3是根据由cpu 155根据从主机设备(例如个人计算机)输入的图像信息计算的输出功率通过照射激光在光导鼓1上形成静电图像(静电潜像)的曝光装置。显影单元4是将静电图像显影为调色剂图像的显影装置。预充电曝光单元5是用于消除初次转印之后光导鼓1的不均匀表面电势的曝光装置。光导鼓1、用作影响光导鼓1的处理装置的充电辊2、以及显影单元4组合形成处理盒s。处理盒s能够经由附接装置(例如设置在成像设备100中的附接引导件和定位构件)

从成像设备100上拆卸。

[0362]

作为用于将光导鼓1上的调色剂图像转印到记录介质p的中间转印构件的中间转印带10与四个光导鼓1相对布置。由环形带构成的中间转印带10与光导鼓1接触,并且沿图中箭头r3所示方向(顺时针方向)循环移动(旋转)。中间转印带10环绕在作为多个支撑构件的二次转印相对辊13、驱动辊11和张紧辊12上。为了移动中间转印带10的表面,驱动辊11被驱动以沿图中箭头r2所示的方向旋转。

[0363]

在中间转印带10的内周表面侧上,四个初次转印辊14(14a、14b、14c、14d)与作为初次转印装置的相关光导鼓1相对地布置。每个初次转印辊14将中间转印带10压抵光导鼓1以形成初次转印部分,在所述初次转印部分处中间转印带10和光导鼓1彼此接触。

[0364]

在中间转印带10的外周表面侧上,用作二次转印装置的二次转印辊15与二次转印相对辊13相对地布置。二次转印辊15经由中间转印带10与二次转印相对辊13压力接触以形成二次转印部分,在所述二次转印部分处中间转印带10与二次转印辊15彼此接触。

[0365]

具有转印的调色剂图像的记录介质p被传送到用作定影装置的定影单元30。通过在定影单元30中对记录介质p施加热量和压力,调色剂图像被定影到记录介质p。

[0366]

成像设备100还能够通过仅使用成像单元中的期望的一个来形成单色图像或仅使用成像单元中的一些(不是全部)来形成多色图像。

[0367]

本实施例中的成像设备100是具有148毫米/秒的处理速度并与a4尺寸纸兼容的打印机。

[0368]

将参考图21描述总体上控制成像设备的控制部分200的构造。如图21所示,控制部分200包括cpu 155、rom 151和ram 152。cpu 155根据存储在rom 151中的控制程序总体上控制初次转印控制部分207、二次转印控制部分206、显影控制部分203、曝光控制部分204和充电控制部分205。在rom 151中存储环境表和纸张厚度对应表。cpu 155调用这些表并且反映(reflects)这些表中的信息。ram 152临时保存控制数据或用作用于与控制相关联的计算的工作区。初次转印控制部分207控制初次转印电压源160,并且根据由电流检测电路(未示出)检测到的电流值来控制要从初次转印电压源160输出的电压。二次转印控制部分206控制二次转印电压源150,并且根据由电流检测电路(未示出)检测到的电流值来控制要从二次转印电压源150输出的电压。当控制部分200从主计算机(未示出)接收图像信息和打印指令时,控制部分200通过控制控制部分(初次转印控制部分207、二次转印控制部分206、显影控制部分203、曝光控制部分204和充电控制部分205)来执行打印操作所需的成像操作。

[0369]

(2)成像方法

[0370]

接下来,将描述第三实施例中的成像处理。在成像时段期间,首先,通过从充电电压源120施加有1000v的充电电压的充电辊2对光电导鼓1的表面均匀充电。随后,根据由cpu 155根据从主机设备输入的图像信息计算的输出功率,通过从扫描器单元3发射的激光束(la、lb、lc、ld)分别对充电的光导鼓1的表面进行扫描曝光。这样,遵循图像信息的静电图像形成在每个光导鼓1上。随后,在每个光导鼓1上形成的静电图像通过显影单元4显影为调色剂图像。然后,从用作初次转印电压施加装置的初次转印电压源160(高压电源)向初次转印辊14施加与调色剂的正常电荷极性相反极性的电压。因此,光导鼓1上的调色剂图像被初次转印到中间转印带10。在形成全色图像的时段期间,在第一至第四处理盒sa、sb、sc、sd中依次地执行上述处理,并且各颜色的调色剂图像彼此叠置地被依次地初次转印到中间转印

带10。

[0371]

初次转印辊14a是外径为6mm的圆柱形金属辊,并且由镀镍sus制成。初次转印辊14布置在相对于光导鼓1的中心位置在中间转印带10的移动方向上向下游偏移8mm的位置处。中间转印带10构成为围绕光导鼓1卷绕。初次转印辊14布置在从由光导鼓1和中间转印带10形成的水平表面升高1mm的位置处,使得能够确保中间转印带10围绕光导鼓1的卷绕量。初次转印辊14以约200gf的力按压中间转印带10。初次转印辊14通过中间转印带10的旋转而旋转。

[0372]

之后,与中间转印带10的移动同步地,记录介质p被传送到二次转印部分。然后,从用作二次转印电压施加装置的二次转印电压源150(高压电源)向二次转印辊15施加与调色剂的正常电荷极性相反极性的电压。因此,通过经由记录介质p与中间转印带10接触的二次转印辊15的作用,将中间转印带10上的四色调色剂图像二次转印到由片材进给装置传送的记录介质p。

[0373]

用作二次转印构件的二次转印辊15以50n的压力与中间转印带10接触,以形成二次转印部分(二次转印夹持部)。二次转印辊15通过中间转印带10旋转。当将中间转印带10上的调色剂二次转印到记录介质p(例如纸)上时,二次转印辊15被施加有来自二次转印电压源150的1500v的电压。

[0374]

具有转印的调色剂图像的记录介质p被传送到用作定影装置的定影单元30。通过在定影单元30中对记录介质p施加热量和压力,转印的调色剂图像被定影到记录介质p,并且记录介质p从成像设备100排出。

[0375]

在初次转印步骤中光导鼓1的表面上的初次转印残余调色剂由显影辊22(稍后描述)收集并且再利用。在初次转印步骤中光导鼓1的表面上的残余调色剂在通过充电辊2时被充电有为正常电荷极性的负极性。之后,初次转印残余调色剂在由充电辊2形成的光导鼓1的电势和通过向显影辊22施加直流电压形成的显影辊22(稍后描述)的电势之间的电势差产生的电场下被显影辊22收集,并且被再利用。

[0376]

在二次转印步骤中在中间转印带10的表面上的二次转印残余调色剂通过中间转印带清洁装置17被清洁和去除。

[0377]

3、处理盒的构造

[0378]

接下来,将描述要附接到第三实施例的成像设备100上的每个处理盒s的整体构造。用于相应颜色的处理盒s除了标识部分(未示出)等之外具有相同的形状。黄色(y)、品红色(m)、青色(c)和黑色(k)的每种颜色的调色剂容纳在用于相应颜色的处理盒s的显影单元(显影装置)4中的相关一个中。通过悬浮聚合法制造的负极性非磁性单组分显影剂(调色剂)容纳在作为显影剂容纳部分的显影单元4中。

[0379]

通过将包括光导鼓1和可旋转充电辊2的感光单元与包括可旋转显影辊22等的显影单元4组合来形成处理盒s。

[0380]

光导鼓1经由轴承(未示出)被可旋转地支撑。当用作光导鼓驱动器的光导鼓驱动装置110(驱动源)的驱动力被传递到光导单元时,光导鼓1被构造成根据成像操作在图中箭头r1所示的方向(逆时针方向)上被驱动旋转。

[0381]

光导鼓1由铝管和设置在铝管上的光导层和表面层构成。铝管的外径为20mm。表面层为聚烯丙基化物制成的薄膜,膜厚为20μm。

[0382]

充电辊2包括由直径为5.5mm的金属轴制成的辊部分和由导电橡胶制成的厚度为1.5mm且体积电阻率为约1

×

106ωcm的弹性层。辊部分与光导鼓1压力接触,并且构造成由光导鼓1旋转。在充电辊2的表面层上设置大量突出部分。突出部分的平均高度为约10μm。设置在充电辊2的表面层上的突出部分在充电部分中起到充电辊2和光导鼓1之间的间隔件的作用。当光导鼓1上的初次转印残余调色剂进入充电部分时,防止了由于除突出部分之外的部分与初次转印残余调色剂接触而导致的充电辊2被残余调色剂污染。

[0383]

另一方面,如图22所示,显影单元4包括承载调色剂t的显影辊22、显影刮刀23(调色剂管控构件)、供给调色剂t的供给辊26和固定这些部件的显影框架24。显影框架24包括其中布置有显影辊22的显影腔室24a,以及密封将显影腔室24a与外部连通的显影开口(开口部分)的防喷片24b。

[0384]

调色剂通过与显影辊22接触的供给辊26供给到显影辊22。供给辊26与显影辊22(其沿图中箭头r4所示的方向旋转)接触地旋转(沿图中箭头r5所示的方向)。供给辊26用于从显影腔室24a传送调色剂t,并且将调色剂t附着到显影辊22,并且用于一次性去除残留在显影辊22上的调色剂t。此外,附着到供给辊26的调色剂t在显影辊22上摩擦和滑动,以被赋予初步摩擦电荷。

[0385]

显影刮刀23的一个端部与固定到显影框架24的固定构件25相固定,并且使得显影刮刀23的另一端部与显影辊22接触。因此,显影刮刀23构造成能够管控显影辊22上的调色剂涂覆量并且施加电荷。显影辊22布置在显影开口部分处并且能够与光导鼓1接触。

[0386]

如图22所示,显影辊22是通过例如在金属芯221上顺序层叠由硅制成的基底层222和由氨基甲酸酯(urethane)制成的表面层223而形成的辊。显影辊22布置成通过用作显影辊驱动器的显影辊驱动装置130(驱动源)的驱动力而被驱动以沿图中箭头r4所示的方向旋转。

[0387]

在第三实施例中,通过显影电压源140将预定直流电压(显影电压vdc)施加到显影辊22,并且通过摩擦带电而被充以负电的调色剂在与光导鼓1接触的显影部分中使静电潜像可视化,以形成调色剂图像。

[0388]

供给辊26由作为导电支撑构件的外径为5.5(mm)的金属芯电极261和围绕金属芯电极261设置的氨基甲酸酯泡沫层262构成。包括氨基甲酸酯泡沫层262的整个供给辊26的外径为11(mm)。显影辊22与供给辊26的侵入量为1.2mm。供给辊26在与显影辊22的接触部分中在两者具有沿相反方向的速度的方向上旋转(沿图中箭头r5所示的方向)。存在于氨基甲酸酯泡沫层262周围的调色剂t的颗粒压力被施加到氨基甲酸酯泡沫层262。当供给辊26旋转时,调色剂t进一步被带入氨基甲酸酯泡沫层262中。通过供给电压源136将预定的直流电压(供给电压vrs)施加到供给辊26。通过控制与要施加到显影辊22的电压(显影电压vdc)的电势差(供给辊对比度δvrs=vrs-vdc),控制调色剂供给量和初步摩擦带电量。

[0389]

在第三实施例中,从供给电压源136向供给辊26施加供给电压vrs=-500v,并且从显影电压源140向显影辊22施加显影电压vdc=-300v。因此,控制部分200控制供给电压源136和显影电压源131,使得供给辊26具有相对于显影辊22的-200v的电势差,从而稳定调色剂供给量和初步摩擦带电量。

[0390]

在以下描述中,关于电势和施加的电压,当绝对值朝向负极性侧较大(例如,与-500v相比时的-1000v)时,电势为高,而当绝对值朝向负极性侧较小(例如,与-500v相比时

的-300v)时,电势为低。这是因为在本实施例中具有负充电性的调色剂被认为是基准。

[0391]

本实施例中的电压被表示为与地电势(0v)的电势差。因此,显影电压vdc=-300v被解释为通过施加到显影辊22的金属芯的显影电压提供了相对于地电势的-300v的电势差。这也适用于充电电压、转印电压等。

[0392]

如图22所示,显影刮刀23与显影辊22接触以便在相反方向上面对,并且管控调色剂涂覆量和施加电荷。

[0393]

在第三实施例中,厚度为50至120μm的板簧形sus板的支撑构件用作作为调色剂管控构件的显影刮刀23,并且通过利用支撑构件的弹簧弹性使刮刀部分的表面与显影辊22接触。具体地,如图23所示,刮刀部分的表面处于接触状态。当显影辊22的横截面中的中心被假定为零点并且xy坐标轴如图23所示被设定时,在本实施例中被定义为xy坐标(x、y)的接触位置是x=3.86mm并且y=-0.60mm。显影刮刀23的刮刀部分构造成使得在横向方向上,刮刀部分形成在一个端部处,而另一端部固定到显影框架24并且被支撑。另一方面,通过用由氨基甲酸酯树脂制成的导电薄膜涂覆支撑构件的表面来形成刮刀部分。此外,从显影刮刀电压源133向显影刮刀23施加预定直流电压(显影刮刀电压vb),以控制相对于要施加到显影辊22的电压(显影电压vdc)的电势差(显影刮刀对比度δvb=vb-vdc)。因此,控制调色剂电荷量和调色剂涂覆量。

[0394]

在第三实施例中,显影刮刀电压vb=-500v施加到显影刮刀23,并且显影电压vdc=-300v施加到显影辊22。相对于显影辊22的-200v的电势差(显影刮刀对比度)被设定成用于显影刮刀23,以稳定调色剂电荷量和调色剂涂覆量。

[0395]

通过显影刮刀23在显影辊22上形成的调色剂层被传送到与光导鼓1接触的显影部分,并且在显影部分中经受反向显影。在图24所示的接触位置a处,显影辊22与光导鼓1的侵入量通过显影辊22的端部部分处的辊(未示出)被设定为40μm。显影辊22的表面通过压抵光导鼓1而变形,因此,形成显影夹持部,并且可以在稳定的接触状态下进行显影。在本实施例中显影辊22对光导鼓1的按压力为200gf。作为显影辊22和光导鼓1之间的接触部分的显影部分(在下文中称为显影夹持部部分)的宽度使得在光导鼓1的旋转方向上的宽度是2.0mm,并且在光导鼓1的纵向方向上的宽度是220mm。

[0396]

第三实施例中的调色剂是具有负带电性并且通过悬浮聚合法制造的非磁性调色剂。调色剂的体积平均粒径为7.0μm。调色剂在承载在显影辊22上时被充电为负极性。将在后面描述用beckman coulter,inc.生产的激光衍射颗粒尺寸分析仪ls230测量调色剂的体积平均粒径。

[0397]

4、初次转印

[0398]

将详细描述在成像过程部分中描述的初次转印步骤。

[0399]

首先,通过充电辊2将光导鼓1的表面均匀地充电到为预定电势的充电电势vd。随后,根据cpu 155根据从主机设备输入的图像信息计算的输出功率,通过从扫描仪单元3发射的激光束对充电的光导鼓1的表面进行扫描曝光,结果在光导鼓1上形成根据图像信息的静电图像。此时,形成曝光后电势v1,所述曝光后电势v1是形成静电图像的电势。随后,通过显影电压vdc和曝光后电势v1之间的电势差(显影对比度δvcont=v1-vdc)将在光导鼓1上形成的静电图像显影为调色剂图像。然后,初次转印电压vtr(其是与调色剂的正常电荷极性相反极性的预定直流电压)从用作初次转印电压施加装置的初次转印电压源160(高压电

源)施加到初次转印辊14。此时,vtr和v1之间的电势差(初次转印对比度δvtr=vtr-v1)变为初次转印电场,并且光导鼓1上的调色剂图像被初次转印到中间转印带10。

[0400]

在第三实施例中,成像操作期间的电压设定使得充电电势vd=-500v、显影电压vdc=-300v、曝光后电势v1=-100v和初次转印电压vtr=200v。

[0401]

用trek,inc生产的表面静电计344型测量光导鼓1的表面电势。

[0402]

3、特征和操作效果

[0403]

接下来,下面将描述第三实施例的特征。当转印载体颗粒和调色剂之间的附着力为ft并且转印载体颗粒和光导鼓1之间的附着力为fdr时,满足ft<fdr。基于上述关系向光导鼓1供给转印载体颗粒的量如下控制。在处理盒中的至少两个处理盒之间,与处理盒中沿中间转印带10的传送方向的上游的处理盒中的转印载体颗粒的供给量相比,处理盒中的位于下游的处理盒中的转印载体颗粒的供给量增加。在第三实施例中,在伴随成像设备100的启动的准备操作期间,针对每个处理盒改变显影辊22和光导鼓1之间的接触时间。将转印载体颗粒供给到光导鼓1的表面的操作被称为转印载体颗粒供给操作。

[0404]

随着涂覆光导鼓1的转印载体颗粒的数量增加,与光导鼓1直接接触的调色剂颗粒的数量减少,因此初次转印性提高。特别是,为了提高多色高分辨率打印的初次转印效率,大量的转印载体颗粒可以附着到光导鼓1。通过使用第三实施例的显影剂,由于在初次转印步骤中关系ft<fdr,大部分转印载体颗粒基本上保留在光导鼓1上。然而,当更大量的转印载体颗粒附着到光导鼓1的表面时,转印载体颗粒的目的地不取决于与光导鼓1的附着关系,而是取决于转印载体颗粒之间的附着。换句话说,对于一些转印载体颗粒,ft和fdr之间的关系明显变为ft≥fdr,并且转印载体颗粒可以与调色剂一起初次转印或二次转印到记录介质p。当含有具有由式1表示的部分结构的有机硅聚合物的突出部分之间的调色剂基底与转印载体颗粒接触时,该关系可以是ft≥fdr。结果,一些转印载体颗粒与调色剂一起初次转印并且二次转印,然后转印到记录介质p。特别地,当光导鼓1上的转印载体颗粒的量大时,与调色剂基底接触的机会增加,因此更大量的转印载体颗粒转印到记录介质p。结果,在将高分辨率多色调色剂定影在记录介质上时,存在转印载体颗粒阻碍热量转移到调色剂并且降低定影性的不便。

[0405]

在第三实施例中,在多个处理盒中,与处理盒中沿中间转印带10的传送方向的上游的处理盒相比,处理盒中的位于下游的处理盒中转印载体颗粒到光导鼓1的供给量(即,附着量)增加。因此,通过减少转印到记录介质p的转印载体颗粒的量,可以减少对定影性的影响,并且可以满足每个处理盒所需的初次转印性。由于下游处理盒将调色剂转印到在上游处理盒中打印的中间转印带10上的调色剂层,因此与上游处理盒相比,下游处理盒难以转印调色剂。因此,下游处理盒需要更多的转印载体颗粒以改善初次转印性。当根据所需的转印性供给转印载体颗粒时,实现初次转印性和定影性两者。

[0406]

在第三实施例中,为了实现光导鼓1的表面状态,执行以下控制。在预旋转操作期间(即在成像设备100启动时的准备操作期间),在中间转印带10的传送方向上的下游处理盒中显影辊22与光导鼓1接触的接触时间被设定为比上游处理盒中的接触时间长。将参考图19描述细节。

[0407]

图19是在伴随成像设备100的启动的准备操作期间,每个处理盒的显影辊22的旋转和显影接触的时序图,并且显影辊22的接触时间由tb表示。

[0408]

首先,将描述处理盒的通用构造。在任何处理盒中,显影辊22的旋转在成像设备100启动之后开始。在旋转加速期间,光导鼓驱动器110和显影辊驱动器130的马达的旋转速度不稳定,因此,在马达的旋转和显影辊22的旋转变得稳定之后,使显影辊22与光导鼓1接触。在显影接触时间tb期间,稳定显影辊22上的调色剂层。之后,显影辊22与光导鼓1分离,并且显影辊22的旋转结束。

[0409]

对于显影辊22的接触时间tb,sd的显影辊22的接触时间被设定为比sa、sb和sc的显影辊22中的任何一个的接触时间长。因此,与中间转印带10的传送方向上的上游侧相比,下游侧上的转印载体颗粒在光导鼓1上的附着面积(附着量)可以增加。转印载体颗粒供给时间可以设定为使光导鼓1旋转一圈或更多圈的时间。在本实施例中,通过在sa、sb和sc中使显影辊22与光导鼓1接触tb=500ms(光导鼓1旋转一圈或更多圈)和在sd中使显影辊22与光导鼓1接触tb=1000ms(光导鼓1旋转两圈或更多圈)来供给转印载体颗粒。

[0410]

在第三实施例中,在成像设备100的预旋转操作期间(即转印载体颗粒供给时间),光导鼓1的表面电势被调节成使得充电有正常电荷极性的调色剂在显影接触时间tb中不显影。在转印载体颗粒供给操作期间光导鼓1的表面电势被设定为非成像电势vd=-500v,并且施加到显影辊22的显影电压vdc被设定为-300v。因此,在本实施例的转印载体颗粒供给操作期间,调色剂不从显影辊22显影在光导鼓1上,并且仅从显影辊22向光导鼓1供给转印载体颗粒。

[0411]

在第三实施例中,在转印载体颗粒附着到光导鼓1的整个表面周围的状态是100%的情况下,附着面积比被设定如下。通过转印载体颗粒供给操作,sa、sb和sc每一个中光导鼓1上的转印载体颗粒的附着面积比被控制为15%至25%,并且sd中的附着面积比被控制为约45%。

[0412]

上面描述了光导鼓1上转印载体颗粒的附着面积比。这里,期望的是,转印载体颗粒基本上均匀地附着在光导鼓1上。即使转印载体颗粒的附着面积比落在上述范围内,但是例如当转印载体颗粒局部附着时,一些部分也不满足期望的初次转印性,因此附着状态需要基本上均匀。在本实施例中,使用作为附着状态的数值的clark和evans指数(cei)来进行评估。在本实施例中,clark和evans指数在任何站中都落入0.80至1.30的范围内。

[0413]

当cei小于1时,分布为尖峰态分布(聚合度高)。当cei等于1时,分布是泊松分布(随机分布)。当cei大于1时,分布是规则分布(以规则间隔分布)。cei的极限值为约2.1。

[0414]

为了满足在光导鼓1上任一点中期望的初次转印性,clark和evans指数优选地大于或等于0.60。当clark和evans指数小于或等于该值时,其为局部附着状态,并且初次转印性部分降低。

[0415]

附着面积比、附着状态(clark和evans指数)、测量附着的方法和附着的验证结果将在后面描述。

[0416]

4、测量和验证多种参数的方法

[0417]

接下来,将描述测量和验证参数的方法。

[0418]

(1)光导鼓1上转印载体颗粒的附着面积比

[0419]

用显微镜观察光导鼓1的表面,并且计算转印载体颗粒在光导鼓1的表面上的覆盖率。具体地,用激光显微镜(vk-x200 keyence coporation)以3000倍的放大率观察光导鼓1的表面。将待观察的图像以在一部分转印载体颗粒和另一部分之间存在明显差异的对比度

下进行二值化,并且计算转印载体颗粒与光导鼓1的表面的总面积比作为转印载体颗粒在光导鼓1的表面上的覆盖率。

[0420]

(2)光导鼓1上转印载体颗粒的附着状态(clark和evans指数)

[0421]

用显微镜观察光导鼓1的表面,并且计算转印载体颗粒在光导鼓1表面上的附着状态(clark和evans指数)。具体地,如在(1)的情况中,用激光显微镜(vk-x200 keyence corporation)以3000倍的放大率观察光导鼓1的表面。将待观察的图像以在一部分转印载体颗粒和另一部分之间存在明显差异的对比度下进行二值化。计算二值化图像中的每个颗粒的坐标,并且然后计算所有颗粒的质心之间的最短距离的平均值r。当其分布为泊松分布的颗粒的质心之间的最短距离的期望值为e(r)时,clark和evans指数(cei)定义为cei=r/e(r),并且该值被计算作为clark和evans指数。

[0422]

5、效果确认测试

[0423]

为了确认第三实施例的效果,在以下条件下验证第三实施例的构造和比较示例2的构造的初次转印性和定影性。hp color laserjet pro m452dw(hp,inc.产品名称)被用作成像设备100,并且cs-680(canon marketing japan,inc.产品名称)被用作记录介质p。

[0424]

在取出hp color laserjet pro m452dw随附的处理盒的清洁刮刀的同时执行初次转印性的验证。这是根据是否出现如下图像缺陷来执行评估,在所述图像缺陷中初次转印残余调色剂在通过显影辊22时没有被充分地收集,并且在光导鼓1的一圈旋转之后表现为重影(在下文中称为无清洁器重影)。根据是否出现如下图像缺陷来评估定影性的验证,在所述图形缺陷中调色剂没有完全定影到记录介质p并且偏移(在下文中称为冷偏移)。为了简化每种情况下的验证,通过使用青色(sc)站和黑色(sd)站使用二次色的纯黑色图像进行评估。

[0425]

如上所述,第三实施例的构造使得中间转印带10的传送方向上相对上游的处理盒sc的转印载体颗粒在光导鼓1上的附着面积比为20%。下游处理盒sd的转印载体颗粒在光导鼓1上的附着面积比为45%。

[0426]

另一方面,比较示例2的构造使得上游处理盒sc的转印载体颗粒在光导鼓1上的附着面积比为45%,并且下游处理盒sd的转印载体颗粒在光导鼓1上的附着面积比为20%。在比较示例3中,sc和sd每个的转印载体颗粒在光导鼓1上的附着面积比为45%。

[0427]

表2示出了在第三实施例和比较示例2的每一个中是否存在无清洁器重影(初次转印性)以及是否存在冷偏移(定影性)。在该表中,ok表示不存在图像缺陷,并且ng表示存在图像缺陷。

[0428]

表2

[0429] scsdsc站的初级转印性ysd站的初级转印性y定影性y第三实施例20%45%okokok比较示例245%20%okngok比较示例345%45%okokng

[0430]

如表2所示,在第三实施例中,在中间转印带10的传送方向上,下游sd的转印载体颗粒在光导鼓1上的附着面积比被设定为高于上游sc的转印载体颗粒在光导鼓1上的附着面积比。上游处理盒sc仅需要能够初次转印100%青色的打印量。因此,即使当附着面积比低于下游处理盒的附着面积比时,也不会发生无清洁器重影,并且初次转印性良好。另一方

面,下游处理盒sd需要将黑色调色剂转印到已经形成在中间转印带10上的青色实心图像上。为此,下游处理盒的附着面积比被设定为高于上游处理盒sc的附着面积比。因此,如在sc的情况中,不发生无清洁器重影,并且初次转印性良好。另外,对于定影性,第三实施例具有抑制转印载体颗粒的转印的构造,并且因此不发生冷偏移。

[0431]

另一方面,在比较示例2的构造中,在中间转印带10的传送方向上,下游sd的转印载体颗粒在光导鼓1上的附着面积比被设定为低于上游sc的转印载体颗粒在光导鼓1上的附着面积比。首先,对于定影性,总附着量与第三实施例的总附着量相似,因此没有发生冷偏移。具有高的转印载体颗粒的附着面积比的sc具有比第三实施例的附着面积比高的附着面积比,因此不产生无清洁器重影,并且初次转印性良好。然而,sd具有比第三实施例的附着面积比低的附着面积比,因此不表现出足够的初次转印性,并且出现无清洁器重影。

[0432]

在比较示例3的构造中,在中间转印带10的传送方向上,上游sc的转印载体颗粒在光导鼓1上的附着面积比和下游sd的转印载体颗粒在光导鼓1上的附着面积比相同。此外,这两个附着面积比都设定为45%,因此可以认为该构造提高了转印性。从表2的结果来看,比较示例3在转印性方面没有问题,但是针对定影性发生了冷偏移。这推测是因为大于或等于容许量的转印载体颗粒被转印到记录介质p从而妨碍了定影。

[0433]

第三实施例具有以下构造。

[0434]

作为第一成像单元的黄色站包括可旋转的第一光导鼓1a和可旋转的第一显影辊22a,所述第一显影辊承载由第一调色剂颗粒和附着到第一调色剂颗粒的表面的载体颗粒构成的第一显影剂。显影辊22a与第一光导鼓1a接触以形成第一显影部分,并且供给第一显影剂以在第一显影部分中在第一光导鼓1a的表面上形成第一显影剂图像。

[0435]

作为第二成像单元的品红色站包括可旋转的第二光导鼓1b和可旋转的第二显影辊22b,所述第二显影辊承载由第二调色剂颗粒和附着到第二调色剂颗粒的表面的载体颗粒构成的第二显影剂。显影辊22b与第二光导鼓1b接触以形成第二显影部分,并且供给第二显影剂以在第二显影部分中在第二光导鼓1b的表面上形成第二显影剂图像。

[0436]

设置中间转印带10。中间转印带10与第一光导鼓1a接触以形成作为第一接触部分的初次转印部分,并且与第二光导鼓1b接触以形成作为第二接触部分的初次转印部分。在中间转印带10中,第一显影剂图像在第一接触部分中被转印,并且第二显影剂图像在第二接触部分中被转印。

[0437]

设置第二转印辊15。第二转印辊15与中间转印带10接触以形成二次转印部分,并且在二次转印部分中将形成在中间转印带10的表面上的第一显影剂图像和第二显影剂图像转印到记录介质。

[0438]

在第一光导鼓1a旋转的状态下,承载在第一显影辊22a的表面上的载体颗粒可以在第一显影部分中被供给到第一光导鼓1a的表面。在第二光导鼓1b旋转的状态下,承载在第二显影辊22b的表面上的载体颗粒可以在第二显影部分中被供给到第二光导鼓1b的表面。

[0439]

中间转印带10的表面是可移动的,并且第一成像单元和第二成像单元布置成使得第一接触部分在中间转印带10的移动方向上形成在二次转印部分的下游和第二接触部分的上游。

[0440]

将显影辊22压抵光导鼓1的按压力定义为f,并且将介于调色剂颗粒和光导鼓1之

间的载体颗粒的总数定义为n。

[0441]

当以f/n(每单位载体颗粒的按压力)将载体颗粒压抵调色剂颗粒时测量的载体颗粒和调色剂颗粒之间的附着力定义为ft。当以f/n将载体颗粒压抵光导鼓1时测量的载体颗粒和光导鼓1之间的附着力定义为fdr。本实施例中的ft和fdr满足ft≤fdr。

[0442]

在光导鼓1在光导鼓1和显影辊22分别彼此接触的状态下旋转之后,附着到第二光导鼓1b的表面的载体颗粒的附着面积大于附着到第一光导鼓1a的表面的载体颗粒的附着面积。

[0443]

另外,在光导鼓1在光导鼓1和显影辊22分别彼此接触的状态下旋转之后,载体颗粒的分布状态是均匀的,并且clark和evans指数大于或等于0.6。

[0444]

因此,如上所述,利用第三实施例的构造,在将足够量的细颗粒供给到光导鼓1的表面以提高转印效率的同时,抑制了细颗粒对定影的阻碍。

[0445]

在第三实施例中,在伴随成像设备的启动的准备操作期间,显影辊22与光导鼓1接触的接触时间被设定为在中间转印带10的传送方向上的下游侧上比上游侧上更长;然而,该构造不限于该实施例。具体地,不限于1)在伴随本实施例的成像设备的启动的准备操作(预旋转操作)期间,可以控制显影接触时间;2)在打印操作中成像之前的旋转操作期间;以及3)在打印操作中成像之后的旋转操作期间(后旋转操作)。替代地,可以在全部1)、2)和3)的期间或在1)、2)和3)的任意两个的组合期间控制显影接触时间。

[0446]

例如,图25是在3)在打印操作中成像之后的旋转操作期间控制显影接触时间的情况下的旋转和显影接触的时序图。具体地,图25是打印操作中sc站和sd站的显影辊22的旋转和显影接触的时序图。在任何站中,在从接收到打印信号时起的一定时间之后显影辊22开始旋转。在马达的旋转变得稳定之后开始显影接触,并且到开始成像时显影辊22上的调色剂层稳定(tb1)。此后,开始成像,并且结束成像(ti)。在成像之后显影辊22上的调色剂层的状态(即电荷量和涂覆量)取决于图像图案,因此即使在成像结束之后显影辊22也旋转一定时间,以使调色剂层的状态返回到均匀状态(ta)。通过改变成像之后旋转操作的时间来控制转印载体颗粒在光导鼓1上的附着状态。在图25中,sc的ta设定为500ms(光导鼓1旋转一圈或更多圈),并且sd的ta设定为1000ms(光导鼓1旋转两圈或更多圈)。因此,在中间转印带10的传送方向上,光导鼓1上转印载体颗粒的量在下游侧上大于在上游侧上。以这种方式,获得与第三实施例的操作效果类似的操作效果。

[0447]

在第三实施例中,sd中转印载体颗粒的附着面积比与sa、sb和sc相比增加;然而,构造不限于本实施例的构造。根据每种单独颜色调色剂的转印性,在sa至sd的至少两个处理盒之间仅需要满足关系(上游处理盒中的转印载体颗粒的附着面积比)<(下游处理盒中的转印载体颗粒的附着面积比)。转印载体颗粒的附着面积比可以从上游侧到下游侧逐渐增加,或者可以设定为使得sa<sb<sc<sd。

[0448]

对于第四实施例的构造,相同的附图标记被分配给与第三实施例的构件和部分共同的构件和部分,并且将不重复描述。

[0449]

在第四实施例中,附着到调色剂的转印载体颗粒的量在站之间变化。下面将详细描述通过在站之间改变附着到调色剂的转印载体颗粒的量来供给转印载体颗粒的方式,这是第四实施例的特征之一,并且将详细描述第四实施例的具体操作效果。

[0450]

1、特征和操作效果

[0451]

第四实施例的特征和操作效果是以下三点。

[0452]

第一特征是,如在第三实施例的情况下,根据关系ft<fdr将转印载体颗粒供给到光导鼓1的表面,其中转印载体颗粒和调色剂之间的附着力为ft,并且转印载体颗粒和光导鼓1之间的附着力为fdr。利用这种构造,转印载体颗粒可以置于光导鼓1的表面和调色剂之间,并且通过不使调色剂与光导鼓1接触来减少调色剂的附着。结果,获得了提高初次转印步骤中的初次转印性的操作效果。

[0453]

第二特征是调节转印载体颗粒的供给量(附着量),使得在中间转印带10的传送方向上,供给量在下游站中比在上游站中更大。在需要更高初次转印性的下游站中,通过供给与上游站相比更大量的转印载体颗粒来提高初次转印性。另一方面,在不需要如此高的初次转印性的上游站中,转印载体颗粒的供给量减少。结果,记录介质p上的调色剂中的转印载体颗粒的总量可以被最小化,结果获得了减小对定影性的影响的操作效果。

[0454]

上述两个特征及其操作效果与第三实施例的特征及其操作效果相似,因此省略详细描述。

[0455]

第三特征是在站之间改变转印载体颗粒的供给量以在站之间改变附着到调色剂的转印载体颗粒的量的方式。在第三实施例中,无论哪个站,转印载体颗粒的添加量都调节成使得调色剂颗粒上涂覆的转印载体颗粒的数量变为约500。在第四实施例中,如表3所示,逐站调节每个调色剂颗粒的转印载体颗粒的添加量,使得在sa站中的添加量为约300,在sb站中的添加量为约400,在sc站中的添加量为约500以及在sd站中的添加量为约600。此时,如第一实施例所述,在显影夹持部部分中转印载体颗粒介于调色剂颗粒与光导鼓1之间的区域为整个调色剂颗粒表面的约1.43%。因此,每个调色剂颗粒介于调色剂和光导鼓1之间的转印载体颗粒的总数m也如表3所示。因此,与在中间转印带10的传送方向上的上游站相比在下游站中增加了到光导鼓1的转印载体颗粒的供给量。

[0456]

在第四实施例中,执行转印载体颗粒供给操作的时间是如图26所示的打印操作期间的显影接触时间,并且在各站之间是共同的。

[0457]

将描述关于第四实施例的第三特征的操作效果。

[0458]

在第四实施例中,在在站之间不改变供给转印载体颗粒的时间的情况下,与在中间转印带10的传送方向上的上游站相比,在下游站中增加了到光导鼓1的转印载体颗粒的供给量。因此,可以最小化在一个打印操作中转印载体颗粒供给操作所花费的时间。结果,减少了一次打印操作所花费的时间,从而提高了生产率。

[0459]

表3

[0460][0461]

如上所述,在将足够量的细颗粒供给到光导鼓1的表面以提高转印效率的同时,抑制了细颗粒对定影的阻碍。

[0462]

在第三和第四实施例中,在显影辊22和光导鼓1之间接触期间,在旋转中不提供圆周速度差;然而,构造不限于这些实施例。在显影辊22相对于光导鼓1的旋转的旋转中可以设置圆周速度差。这种圆周速度差起到稳定要显影的调色剂量的作用,并且在光导鼓1上起到使显影辊22上的涂层的微小不均匀性难以看见的作用。本实施例在供应转印载体颗粒中具有以下操作。

[0463]

图17a是示出当显影辊22和光导鼓1被设定成非成像电势关系时在显影夹持部部分中调色剂和转印载体颗粒的行为的示意图。如图17a所示,由于显影辊22和光导鼓1之间的圆周速度差,发生以下现象。平行于显影辊22的旋转方向的力被定义为f1,其中介于显影辊22和光导鼓1之间的调色剂从显影辊22接收该力。平行于光导鼓1的旋转方向的力被定义为f2,其中介于显影辊22和光导鼓1之间的调色剂从光导鼓1接收该力。在第三和第四实施例中所述的条件下,f1和f2彼此平衡;然而,当在第三和第四实施例的构造中提供圆周速度差时,f1和f2彼此不平衡,并且调色剂在显影夹持部部分中滚动。当调色剂滚动时,调色剂上的不与光导鼓1接触的转印载体颗粒也随着调色剂的滚动而移动。为此,转印载体颗粒可以与光导鼓1接触,因此增加了从调色剂向光导鼓1的表面供给转印载体颗粒的机会。因此,如图17b所示,在通过显影夹持部之后,数量比第三和第四实施例的转印载体颗粒更多的转印载体颗粒可以从显影辊22上的调色剂供给到光导鼓1的表面。

[0464]

图18a是示出当显影辊22和光导鼓1被设定成成像电势关系时,在显影夹持部部分中调色剂和转印载体颗粒的行为的示意图。如图18a所示,当显影辊22和光导鼓1也被设定成成像电势关系时,由于显影辊22和光导鼓1之间的圆周速度差,会发生以下现象。调色剂在显影夹持部部分中滚动,并且提高了显影夹持部部分中从调色剂的表面向光导鼓1的表面供给转印载体颗粒的效率。如图18b所示,显影辊22和光导鼓1被设定成成像电势关系,因此,在通过显影夹持部部分之后,调色剂从显影辊22显影在光导鼓1的表面上。因为在通过显影夹持部部分时从调色剂的表面向光导鼓1的表面供给转印载体颗粒的效率提高,大量的转印载体颗粒可以置于光导鼓1和在光导鼓1的表面上显影的调色剂之间。

[0465]

根据如上描述,在第四实施例中,设置了驱动光导鼓1的第一驱动器110、驱动显影辊22的第二驱动器130、以及控制第一驱动器110和第二驱动器130的控制部分200。控制部

分200控制第一驱动器110和第二驱动器130,使得显影部分中显影辊22的表面移动速度不同于光导鼓1的表面移动速度。

[0466]

对于第五实施例的构造,相同的附图标记被分配给与第三和第四实施例的构件和部分相同的构件和部分,并且将不重复描述。

[0467]

在第五实施例中,在通过显影刮刀23之后在显影辊22上涂覆的调色剂量在各站之间变化,同时提供显影圆周速度差。下面将详细描述第五实施例中能够控制转印载体颗粒的供给量的机构和第五实施例的操作效果。

[0468]

1、特征和操作效果

[0469]

第五实施例的特征和操作效果是以下三点。

[0470]

第一特征是,如在第三实施例的情况下,根据关系ft<fdr将转印载体颗粒供给到光导鼓1的表面,其中转印载体颗粒和调色剂之间的附着力为ft,并且转印载体颗粒和光导鼓1之间的附着力为fdr。利用这种构造,转印载体颗粒可以置于光导鼓1的表面和调色剂之间,并且通过不使调色剂与光导鼓1接触来减少调色剂的附着。结果,获得了提高初次转印步骤中的初次转印性的操作效果。

[0471]

第二特征是将转印载体颗粒的供给量(附着量)调节成使得在中间转印带10的传送方向上,供给量在下游站中比在上游站中更大。在需要更高初次转印性的下游站中,通过供给与上游站相比更大量的转印载体颗粒来提高初次转印性。另一方面,在不需要如此高的初次转印性的上游站中,转印载体颗粒的供给量减少。结果,记录介质p上的调色剂中的转印载体颗粒的总量可以被最小化,结果获得了减小对定影性的影响的操作效果。

[0472]

上述两个特征及其操作效果与第三和第四实施例的特征及操作效果相似,因此省略详细描述。

[0473]

第三特征是在站之间改变在通过显影刮刀23之后在显影辊22的表面上的调色剂的量,同时提供显影圆周速度差。在中间转印带10的传送方向上,显影辊22的表面上的调色剂的量与在上游站中相比在下游站中增加。此时,在中间转印带10的传送方向上,转印载体颗粒的供给量(附着量)与在上游站中相比在下游站中增加。

[0474]

如第三实施例中所述,由于显影辊22和光导鼓1之间的圆周速度差,发生以下现象。平行于显影辊22的旋转方向的力被定义为f1,其中介于显影辊22和光导鼓1之间的调色剂从显影辊22接收该力。平行于光导鼓1的旋转方向的力被定义为f2,其中介于显影辊22和光导鼓1之间的调色剂从光导鼓1接收该力。由于显影圆周速度差,f1和f2彼此不平衡,并且调色剂在显影夹持部部分中滚动。当调色剂滚动时,调色剂上不与光导鼓1接触的转印载体颗粒随着调色剂的滚动而移动,并且能够与光导鼓1接触。因此,增加了从调色剂向光导鼓1供给转印载体颗粒的机会。由于滚动,调色剂上不与光导鼓1接触的转印载体颗粒的移动随着显影辊22上的调色剂的量而增加。因此,在通过在显影辊22和光导鼓1之间提供圆周速度差而使调色剂滚动的同时,显影辊22上的调色剂的量被控制。结果,可以控制转印载体颗粒的供给量。

[0475]

在第五实施例中,如表4所示,将sa-sd中显影辊22上的调色剂的量分别调节为sa:0.28、sb:0.30、sc:0.32、sd:0.34[mg/cm2]。通过改变显影刮刀23和显影辊22之间的接触位置来调节通过显影刮刀23管控调色剂的力。具体地,如表4所示,接触位置被调节成使得显影刮刀23的远侧端部分别位于与显影辊22的中心相距sa:0.70、sb:0.60、sc:0.50、sd:0.40

[mm]的位置处。

[0476]

在第五实施例中,显影辊22在显影夹持部部分中在与光导鼓1相同的方向上以为光导鼓1的圆周速度140%的圆周速度旋转。换句话说,显影辊22的表面的移动速度是光导鼓1的表面的移动速度的1.4倍。

[0477]

表4

[0478] 显影辊上的调色剂量[mg/cm2]显影刮刀的远侧端部位置[mm]附着面积比[%]sa0.280.7015sb0.300.6020sc0.320.5025sd0.340.4030

[0479]

在第五实施例中,执行转印载体颗粒供给操作的时间是如图14所示的打印操作中的显影接触时间,并且在各站之间是共同的。另外,无论哪个站,都调节转印载体颗粒的添加量,以使包覆在调色剂颗粒上的转印载体颗粒的数量为约500个。

[0480]

接下来,将描述第五实施例的操作效果。

[0481]

在第五实施例中,在在站之间不改变供给转印载体颗粒的时间的情况下,与在中间转印带10的传送方向上的上游站相比,在下游站中可以增加转印载体颗粒到光导鼓1的供给量。因此,可以最小化在一次打印操作中转印载体颗粒供给操作所花费的时间。结果,减少了一次打印操作所花费的时间,从而提高了生产率。另外,减少了转印载体颗粒的添加量,因此降低了由于转印载体颗粒移动到显影单元中的部件(例如,显影刮刀23和供给辊26)而导致污染的风险。

[0482]

如上所述,在将足够量的细颗粒供给到光导鼓的表面以提高转印效率的同时,抑制了细颗粒对定影的阻碍。

[0483]

在第三、第四和第五实施例中,描述了黄色(y)、品红色(m)、青色(c)和黑色(k)四种颜色的情况;然而,构造不限于这些实施例。例如,可以采用还包括白色调色剂、金属色调色剂等的四个或更多个站。在这种情况下,当在至少两个处理盒之间满足关系(上游处理盒中的转印载体颗粒的附着面积比)<(下游处理盒中的转印载体颗粒的附着面积比)时,也能够获得效果。

[0484]

在第三、第四和第五实施例中,通过使用转印载体颗粒的附着面积比来描述特征;然而,当转印载体颗粒之间的附着力fc小于调色剂和转印载体颗粒之间的附着力ft(fc<ft)时,可以使用附着量。换句话说,可以满足关系(上游处理盒中的转印载体颗粒的附着量)<(下游处理盒中的转印载体颗粒的附着量)。在fc<ft的情况下,转印载体颗粒不再进一步供给到被提供到光导鼓1的转印载体颗粒。为此,光导鼓1上的转印载体颗粒形成单层,并且附着面积比的大小关系与附着量的大小关系同义。

[0485]

因此,在光导鼓1在光导鼓1和显影辊22分别彼此接触的状态下旋转之后,附着到第二光导鼓1b的表面的载体颗粒的附着量大于附着到第一光导鼓1a的表面的载体颗粒的附着量。

[0486]

在第三、第四和第五实施例中,在光导鼓1上没有设置清洁构件;然而,构造不限于这些实施例。可以设置光导鼓清洁构件。当清洁构件设置在光导鼓1上时,光导鼓1每次旋转,涂覆光导鼓1的转印载体颗粒由清洁构件收集。然而,转印载体颗粒可以与显影同时供

给,只需要控制在从显影开始到初次转印的阶段期间转印载体颗粒在光导鼓1上的附着面积(或附着量)。例如,与在中间转印带10的传送方向上的上游处理盒相比,在下游处理盒中增加了显影辊22的旋转与光导鼓1的旋转的圆周速度差。结果,下游处理盒能够比上游处理盒引起更大量的调色剂滚动。结果,与上游处理盒相比,增加了将转印载体颗粒供给到在中间转印带10的传送方向上的下游光导鼓1的机会,因此可以建立与第三、第四和第五实施例的条件类似的条件,并且获得与第三、第四和第五实施例的操作效果类似的操作效果。

[0487]

在第三、第四和第五实施例中,根据关系ft<fdr经由调色剂将转印载体颗粒供给到光导鼓1;然而,构造不限于这些实施例。转印载体颗粒供给构件可以与显影单元4分开设置。在这种情况下,fdr与转印载体颗粒和转印载体颗粒供给构件之间的附着力fs可以设定为关系fs<fdr,以将转印载体颗粒供给到光导鼓1。转印载体颗粒供给构件仅需要满足附着力中的关系。例如,如图27所示,可以利用作为转印载体颗粒供给构件的刷子构件将转印载体颗粒供给到光导鼓1。在图27中,转印载体颗粒经由转印载体颗粒供给辊6被供给。转印载体颗粒供给辊6是在向光导鼓1供给转印载体颗粒中起作用的刷子辊,并且在其表面具有刷子层。转印载体颗粒供给辊6被驱动以在与光导鼓1的旋转方向相反的方向上旋转,并且被供给来自容纳转印载体颗粒的转印载体颗粒容器的转印载体颗粒到刷子。在转印载体颗粒供给辊6和光导鼓1之间的接触部分处转印载体颗粒从刷子被供给到光导鼓1。

[0488]

在第三、第四和第五实施例中,sus板用作显影刮刀23的支撑构件;然而,构造不限于这些实施例。例如,可以使用金属薄膜(例如磷青铜和铝)。在这些实施例中,由导电氨基甲酸酯树脂制成的薄膜用于涂覆支撑构件的表面;然而,构造不限于这些实施例。由聚酰胺弹性体或氨基甲酸酯橡胶制成的导电树脂制成的薄膜可以用于涂覆支撑构件的表面。替代地,导电支撑构件本身作为显影刮刀23可以显影辊22接触。

[0489]

在第三、第四和第五实施例中,通过相对于显影辊22向供给辊26和显影刮刀23施加-200v的电势差来稳定调色剂电荷量、调色剂供给量和调色剂涂覆量;然而,构造不限于这些实施例。当调色剂电荷量、调色剂供给量和调色剂涂覆量无论电压如何均稳定时,不需要提供电势差。在这种情况下,通过设定与显影辊22相同的电势,可以减少高压电源,从而实现设备的尺寸和成本的减小。

[0490]

在第三、第四和第五实施例中,可以利用转印载体颗粒的附着状态控制各站的初次转印性。因此,不需要在站之间改变初次转印电压,可以使得施加初次转印电压的初次转印电压源对于站是共用的,从而实现设备的尺寸和成本的减小。

[0491]

即使当在每个站中单独设置初次转印电压源时,也可以根据每个站所需的初次转印性来设定最佳初次转印电压。因此,在初次转印部分中可以减少图像的散射、再转印等。再转印是指如下现象,其中在上游站中形成的图像被转印到中间转印带10,所述图像通过经过下游站的初次转印部分而接收放电,并且被再次转印到下游站的光导鼓1。

[0492]

接下来,将描述第六实施例。根据第六实施例的中间转印带10被多个张紧构件11、12、13张紧,并且被驱动以在与光导鼓1a相对且接触的区域中在圆周方向上移动的方向上相对于光导鼓1a以特定圆周速度差旋转。如图28所示,中间转印带10具有由涂层10a和基底层10b构成的两层构造,并且周长为700mm。通过将厚度为2μm的丙烯酸树脂涂覆溶液施加到表面,涂层10a具有高平滑度。另一方面,基底层10b由包含聚酯作为主要成分的材料制成,并且厚度为100μm,涂层10a的膜厚度小于基底层10b的膜厚度,因此对中间转印带10的电阻

值的影响小;然而,必要时,可以通过添加导电剂(例如炭黑)来调节电阻。从平滑性和生产的观点出发,涂层10a的厚度优选地在0.5至4.0μm的范围内。

[0493]

应用于涂层10a的树脂材料没有特别限定,并且可以例如是如下材料,例如聚酯、聚醚、聚碳酸酯、聚烯丙基化物、氨基甲酸酯、硅酮、氟树脂。基底层10b的材料可以是其它材料,只要该材料是热塑性树脂即可。例如如下材料,例如聚酰亚胺、聚碳酸酯、聚烯丙基化物、丙烯腈丁二烯苯乙烯共聚物(abs)、聚苯硫醚(pps)、聚偏二氟乙烯(pvdf)或者这些树脂中的一些的混合树脂。

[0494]

在经过初次转印部分的过程中,形成在光导鼓1a上的黄色调色剂图像经由用作中间转印构件的中间转印带10被静电转印到中间转印带10,所述初次转印部分作为初次转印辊14a和光导鼓1a之间的接触部分。在成像操作期间,500v的直流电压从初次转印电压源160施加到用作初次转印构件的初次转印辊14a。如图29所示,残留在光导鼓1a的表面上的初次转印残余调色剂由清洁单元55a清洁和去除,并且经受成像过程中充电之后的处理。

[0495]

以下,类似地,通过第二、第三、第四成像站b、c、d分别形成第二颜色的品红色调色剂图像、第三颜色的青色调色剂图像和第四颜色的黑色调色剂图像。黄色调色剂图像、品红色调色剂图像、青色调色剂图像和黑色调色剂图像依次分层转印到中间转印带10。因此,获得了与期望的彩色图像相对应的组合彩色图像。

[0496]

随后,在通过由中间转印带10和用作二次转印构件的二次转印辊15形成的二次转印夹持部部分的过程中(二次转印),如上所述的中间转印带10上的四色调色剂图像一次性地转印到由片材进给装置50进给的记录介质p的表面。二次转印辊15以5kgf的压力与中间转印带10接触,以在二次转印部分中形成二次转印夹持部部分。第二转印辊15通过中间转印带10旋转而旋转。当将中间转印带10上的调色剂二次转印到记录介质p(例如纸)上时,二次转印辊15被施加来自二次转印电压源150的2500v的电压。第六实施例的中间转印带10可以通过高平滑度涂层10a减小距记录介质p的小空间,因此抑制了二次转印夹持部部分中的电场的干扰,结果提高了二次转印效率。

[0497]

然后,将承载四色调色剂图像的记录介质p引入定影单元30中,并且对其进行加热和加压。因此,四色调色剂被熔化和混合并定影到记录介质p。在二次转印之后残留在中间转印带10上的调色剂被清洁单元17清洁和去除。

[0498]

通过上述操作,形成全色打印图像。

[0499]

图28是第一成像站a中的初次转印部分的放大图。

[0500]

初次转印辊14a由外径为6mm的金属芯141a和厚度为3mm的具有橡胶弹性的弹性构件142a构成。弹性构件142a围绕金属芯141a卷绕。在初次转印部分中,初次转印辊14a经由中间转印带10与光导鼓1a相对地布置,并且通过用500gf将中间转印带10压抵光导鼓1a而用光导鼓1a夹住中间转印带10。中间转印带10以预定长度围绕光导鼓1a卷绕以与光导鼓1a接触。接触区域在转印部分中形成鼓夹持部部分。此时,作为鼓夹持部部分的接触宽度的鼓夹持部宽度被定义为q。

[0501]

光导鼓1a被驱动以用于以作为预定圆周速度的表面移动速度vdr旋转。中间转印带10以作为预定圆周速度的移动速度vb旋转。在这种状态下,在鼓夹持部宽度中,调色剂t被依次地转印到中间转印带10。初次转印辊14a与中间转印带10一起旋转。光导鼓1a的圆周速度vdr是光导鼓1a的表面的移动速度。中间转印带10的圆周速度vb是中间转印带10的表

面的移动速度。这里,在第六实施例的构造中,中间转印带10的表面由光导鼓驱动器110移动,以在光导鼓1a和中间转印带10之间提供表面移动速度差。替代地,驱动中间转印带10的驱动器可以与光导鼓驱动器110分开设置,或者中间转印带10可以由另一驱动器驱动。

[0502]

接下来,将参照图30描述通过向鼓夹持部部分施加圆周速度差来提高初次转印效率的机构。

[0503]

图30示意性地示出了鼓夹持部部分,并且是示出了当在光导鼓1a和中间转印带10之间施加圆周速度差时调色剂t的行为的图。

[0504]

在鼓夹持部部分中,光导鼓1a以圆周速度vdr旋转,并且中间转印带10以圆周速度vb旋转,因此施加圆周速度差vdr-vb。在第六实施例中,vdr和vb的关系为vdr<vb,并且初次转印构造使得中间转印带10的圆周速度vb高于光导鼓1a的圆周速度vdr。

[0505]

通过显影过程附着到光导鼓1a上的潜像形成部分的最下层调色剂颗粒t每个都具有与光导鼓1a的接触点。每个都具有与光导鼓1a的接触点的调色剂颗粒t大部分具有与光导鼓1a的附着力大且处于稳定状态的接触点。调色剂颗粒t倾向于在取决于表面轮廓和表面电荷状态而变化的附着力大的点处附着。在附着力大的点处附着的调色剂颗粒t难以转印,并且为了提高初次转印效率,需要展示出大于或等于附着力的力的转印条件。

[0506]

首先,当调色剂颗粒t进入鼓夹持部部分时,调色剂颗粒t由于圆周速度差而像轴承一样旋转,并且从状态a移动到状态b。随着该移动,调色剂颗粒t和光导鼓1a之间的接触点pt移动到点pt’。因此,在进入鼓夹持部部分之前,调色剂颗粒t从接触点pt分离,在该接触点pt处调色剂颗粒t已经与光导鼓1a接触并且附着力相对大,结果是调色剂颗粒t和光导鼓1a之间的附着力降低。由于调色剂颗粒t的附着表面由于圆周速度差而在接触点pt处与光导鼓1a分离,所以光导鼓1a的圆周速度vdr与中间转印带10的圆周速度vb之间的大小关系不需要符合关系vdr<vb,并且即使当大小关系反转时也能获得效果。

[0507]

如上所述,通过在光导鼓1a和中间转印带10之间施加圆周速度差,调色剂t和光导鼓1a之间的附着力减小,并且调色剂t可以容易地从光导鼓1a上剥离。因此,显示出提高初次转印效率的效果。

[0508]

接下来,将描述实现初次转印效率的提高的圆周速度差的范围。首先,将在鼓夹持部部分中光导鼓1a和中间转印带10之间的相对移动量定义为由于圆周速度差引起的调色剂t的滚动量。鼓夹持部部分的夹持部宽度q和圆周速度差比被设定成使得滚动量落入预设范围内,以优化转印效率和图像质量劣化之间的平衡。

[0509]

以下,将描述调色剂t的滚动量,其是在第六实施例中定义的特定参数。

[0510]

调色剂t的滚动量是由于圆周速度差而在鼓夹持部部分中光导鼓1a和中间转印带10之间的相对移动量,并且在本实施例中如下定义。

[0511]

滚动量(r)=圆周速度差比(vr)

×

鼓夹持部宽度(q)(4)

[0512]

圆周速度差比(vr)=|vdr-vb|/vdr

×

100(5)

[0513]

这里,在表达式4中,圆周速度差比(圆周速度比或速度比)vr被定义为光导鼓1a的圆周速度vdr和中间转印带10的圆周速度vb之间的圆周速度差|vdr-vb|与圆周速度vdr的百分比。

[0514]

表5示出了当鼓夹持部部分和圆周速度差比vr改变时的滚动量r。如表5所示,滚动量r是随着圆周速度差比vr增加或者随着鼓夹持部宽度q增加而增加的参数。

[0515]

表5

[0516][0517]

图31示出了在鼓夹持部宽度q为1500μm的情况下,通过改变圆周速度差比vr而在初次转印之后残留在光导鼓1的表面上的残余调色剂量的测量结果。曲线图中的纵轴表示根据与反射密度相对应的反射率在初次转印之后残余调色剂量的测量结果。在m色站中打印实心图像,并且在下游c色站中打印(转印)实心图像之后在c色光导鼓1c的表面上的转印之后的残余调色剂图像被胶带粘贴。用反射密度计(tc-6ds型,由tokyodenshoku co.,ltd.生产)测量该胶带粘贴结果的反射率。结果,证明了随着圆周速度差比vr增加,初次转印之后的残余调色剂的量减少,并且初次转印效率提高。关于由于圆周速度差比vr而提高初次转印效率的效果,从约0.75%的圆周速度差比vr开始迅速地显现该效果,并且在高于或等于2%的圆周速度差比vr的范围内初次转印之后几乎不存在残余调色剂。这表明充分地呈现了圆周速度差的效果。第六实施例的构造中的鼓夹持部宽度q为1500μm,因此在圆周速度差比(vr)为0.75%时调色剂t的滚动量(r)为11.25μm,在0.75%的圆周速度差比时开始显现提高初次转印效率的效果。

[0518]

如上所述,在第六实施例中,使用重均粒径(d)为7.0μm的调色剂颗粒t,并且当调色剂颗粒t假定为球形时,每个调色剂颗粒t的周长为21.98μm。这里,在其附近开始显现提高初次转印效率的效果的滚动量r为11.25μm。这是每个调色剂颗粒t的约半个周长的圆弧长度。换句话说,当调色剂颗粒t滚动约半个周长时,调色剂颗粒t与光导鼓1a的初始接触点朝向中间转印带10移位,并且确保与光导鼓1a的足够距离以降低附着,因此可以推定提高了初次转印效率。从上面可知,在第六实施例中,将根据要使用的调色剂t的重均粒径计算出的平均周长的一半的值设定为滚动量r的下限。

[0519]

接下来,将描述滚动量r的上限。从图像质量下降的角度来看,滚动量r的上限基于鼓夹持部部分中调色剂的移动量。如图30所示,当调色剂颗粒t从状态a到状态b旋转并移动距离l时,由于调色剂颗粒t移动距离l,所以光导鼓1a和中间转印带10之间的相对移动距离为l

×

2。换句话说,相对于光导鼓1a和中间转印带10之间的相对移动距离(即滚动量r),调色剂颗粒t在鼓夹持部部分中滑动调色剂颗粒t的周长的一半。如果调色剂滑动,调色剂图像的高度和宽度会发生变化,结果粗糙度会变差。

[0520]

因此,对应于作为一般成像设备的分辨率的600dpi的约1dot的尺寸,调色剂t的滑动量的允许范围在约50μm的范围内,因此滚动量r的上限是100μm。

[0521]

从上面可知,在初次转印效率和图像质量劣化之间取得平衡的滚动量r的范围是从调色剂颗粒t的半个周长的圆弧的长度到100μm的范围。当使用调色剂重均粒径d、鼓夹持

部宽度q和圆周速度差比vr时,期望满足表达式6所示的范围的构造。

[0522]

1/2

×

d(μm)

×

π≤vr(%)

×

q(μm)/100≤100μm

ꢀꢀ

(6)

[0523]

在第六实施例的构造中,使用鼓夹持部宽度q=1500μm和圆周速度差比vr=2.5%。

[0524]

在第六实施例中,调色剂颗粒被假定为球体;然而,调色剂颗粒不限于球体。只要调色剂颗粒具有使得调色剂颗粒能够由于圆周速度差而滚动的形状,就能够获得提高初次转印性的效果。

[0525]

3、图像模糊机构

[0526]

在光导鼓1和中间转印带10之间施加上述圆周速度差的成像设备100中,当形成在光导鼓1的表面上的调色剂图像被初次转印到中间转印带10时,光导鼓1的旋转中可能会发生快速波动。发现,由于旋转中的波动,在激光曝光中出现不均匀曝光,随后在形成在光导鼓1的表面上的调色剂图像中出现图像条纹,并且这导致最终图像的图像质量的劣化。

[0527]

在下文中,将参考示出第一成像站a中的初次转印部分的放大图的图28来描述详细描述。

[0528]

在打印操作期间,中间转印带10被驱动以用于以比被驱动旋转的光导鼓1a高约2.5%的表面圆周速度旋转。这是因为,通过如上所述在光导鼓1a和中间转印带10之间施加圆周速度差,调色剂t和光导鼓1a之间的附着力降低,调色剂t可以容易地从光导鼓1a剥离,并且结果,初次转印效率提高。

[0529]

在这种情况下,在鼓夹持部部分中不存在调色剂t的状态下,摩擦力f从中间转印带10的表面朝向切线方向(副扫描方向)上的下游侧作用于光导鼓1a的表面上。当在光导鼓1a的表面上显影的调色剂图像的前边缘进入鼓夹持部部分时,摩擦力f急剧减小(f

→

f≈0)。这是因为,当调色剂t被供给到鼓夹持部部分中时,光导鼓1a的表面和中间转印带10的表面变得容易彼此相对滑动。为此,在光导鼓1a中发生旋转的自发波动,并且结果,在对光导鼓1a的表面的激光曝光中发生不均匀的写入。这随后在形成于光导鼓1a的表面上的调色剂图像上变成主扫描方向上的图像条纹,并且该图像条纹也出现在最终图像中。

[0530]

记录介质p上的最终图像中的图像条纹出现在从布置在图像图案中的调色剂图像的副扫描方向上的前部开始朝向副扫描方向上的下游侧偏移激光曝光单元和鼓夹持部之间的距离(在第六实施例中,例如30mm)的位置处的调色剂图像上。特别地,当易受激光不均匀曝光影响的半色调(halftone)调色剂图像部分存在于该位置时,出现显著的图像条纹。

[0531]

如上所述,由于根据用户想要的图像图案的摩擦力f中的间歇的暂时波动,在最终图像上出现由于光导鼓1a的旋转中的波动而导致的图像条纹。

[0532]

作为针对图像条纹的措施,已知一种除了用户想要的图像图案的调色剂图像之外还通过利用调色剂(例如黄色)在光导鼓上附加地形成小点调色剂图像来减小光导鼓1a或中间转印带10的旋转中的波动的方法。通常已知的是,可以防止各种图像缺陷;然而,添加的点调色剂图像在记录介质p上可能呈现黄色色调并且可能是明显的。

[0533]

从上面可知,通过以不同于点调色剂图像的方式减小在鼓夹持部部分中光导鼓1a和中间转印带10之间的摩擦力f,即使当调色剂图像的前边缘进入鼓夹持部部分时,也能够减小由于光导鼓1的旋转中的波动而引起的图像条纹。此外,可以减少记录介质p上的颜色变化。

[0534]

(第六实施例的操作)

[0535]

接下来,将通过使用比较示例来描述第六实施例的操作。

[0536]

在第六实施例中,在显影调色剂图像之前,预先从承载在显影辊41上的调色剂向光导鼓1供给细颗粒,并且细颗粒附着到光导鼓1。为此目的,将细颗粒和调色剂之间的附着力ft设定成小于细颗粒和光导鼓1之间的附着力fdr。因此,通过减小光导鼓1和中间转印带10之间的摩擦力f,可以减小记录介质p上的颜色变化,同时减小由于光导鼓1的旋转中的波动而导致的图像条纹。

[0537]

在下文中,将通过使用第一成像站a的构造来进行描述。

[0538]

首先,为了说明第六实施例的在光导鼓1a上涂覆一定量或更多的细颗粒的效果,测量细颗粒和调色剂之间的附着力ft以及细颗粒和光导鼓1a之间的附着力fdr。

[0539]

具体地,用spm执行附着力的测量,将细颗粒固定到悬臂的杠杆顶端,并且用预定的按压力将悬臂压抵调色剂。然后,测量用于使悬臂与调色剂分离的力作为细颗粒与调色剂之间的附着力ft。

[0540]

在测量附着力时将悬臂压抵调色剂的预定按压力可以设定成如下力,通过所述力在显影夹持部部分中介于调色剂和光导鼓1a之间的细颗粒被压抵调色剂。通过下述计算方法计算预定的按压力。这里,在显影夹持部部分中细颗粒介于调色剂和光导鼓1a之间的状态是指细颗粒同时与调色剂和光导鼓1接触的状态。

[0541]

具体地,假设显影辊41a和光导鼓1a在显影夹持部部分中经由调色剂彼此接触,并且假设与光导鼓1a接触的调色剂处于最紧密的堆积中。假设在调色剂和光导鼓1a之间的接触部分处,调色剂和光导鼓1a经由细颗粒彼此接触。

[0542]

基于上述假设,计算在显影夹持部部分中介于调色剂和光导鼓1a之间的细颗粒的总数n。通过使用计算的数量n和显影辊41a与光导鼓1a之间的接触力f,计算作为显影部分中细颗粒对调色剂的按压力的f/n,并且采用计算的f/n作为测量附着力时悬臂对调色剂的预定按压力。

[0543]

由于在第六实施例中显影辊41a和光导鼓1a之间的按压力f是200gf,(在显影夹持部部分中细颗粒对调色剂的按压力)=f/n约是4.5(nn)。在第六实施例中,采用该4.5(nn)作为在用spm测量附着力时悬臂对调色剂的预定按压力。

[0544]

针对光导鼓1a也执行类似的附着力测量,并且测量固定在悬臂顶端处的细颗粒与光导鼓1a之间的附着力fdr。

[0545]

结果,在第六实施例中,细颗粒和调色剂之间的附着力ft为32.8(nn),细颗粒和光导鼓1a之间的附着力fdr为210.1(nn),并且确认细颗粒和调色剂之间的附着力ft小于细颗粒和光导鼓1a之间的附着力fdr。即使在悬臂的按压力在3.0(nn)-50(nn)的范围内执行测量时,大小关系也不会变化。

[0546]

接下来,将描述在第六实施例中为了确认向光导鼓1a供给细颗粒的方式的效果而进行的评估的结果。

[0547]

在评估中,针对第六实施例、其它实施例、比较示例4、比较示例5和比较示例6,在记录介质p上执行图像条纹的存在或不存在和颜色变化的测量。

[0548]

针对图像条纹,易于受到不均匀激光曝光影响的半色调调色剂图像部分趋于比较明显(prominent),因此通过使用25%密度半色调图像进行确定。将即使在半色调图像上也

能清晰地视觉识别图像条纹的水平定义为c级,将在半色调图像上轻微视觉识别图像条纹的水平定义为b级,并且将即使在半色调图像上也不能视觉识别图像条纹的水平定义为a级。

[0549]

对于记录介质p上的颜色变化,用反射密度计(tc-6ds型反射计,由tokyodenshoku co.,ltd.生产)测量在对高亮度纸(gfc081canon,inc.)进行打印之后的空白部分的密度d1和未进行打印的高亮度纸的密度d0。将d0-d1的差定义为记录介质p上的颜色变化。当反射密度的差值d0-d1高于或等于3.5%时,水平被评估为清晰地视觉识别记录介质p上的颜色变化的c级。当反射密度的差值d0-d1高于或等于2.5%时,水平被评估为轻微视觉识别记录介质p上的颜色变化的b级。当反射密度的差值d0-d1低于2.5%时,水平被评估为不能视觉识别记录介质p上的颜色变化的a级。

[0550]

在第六实施例中,作为在光导鼓1a上涂覆细颗粒以减小光导鼓1a和中间转印带10之间的摩擦力f的构造,细颗粒的添加量被调节成调色剂重量的约0.5%,并且每个调色剂颗粒涂覆的细颗粒的数量被调节成约500。细颗粒在光导鼓1a上的覆盖率为30%。

[0551]

在另一种构造中,作为在光导鼓1a上涂覆细颗粒以减小光导鼓1a和中间转印带10之间的摩擦力f的构造,细颗粒的添加量被调节成调色剂重量的约0.2%,并且每个调色剂颗粒涂覆的细颗粒的数量被调节成约200。细颗粒在光导鼓1a上的覆盖率为10%。

[0552]

在比较示例4的构造中,作为在光导鼓1a上涂覆细颗粒的构造,细颗粒的添加量被调节成调色剂重量的约0.1%,并且每个调色剂颗粒涂覆的细颗粒的数量被调节成约100。细颗粒在光导鼓1a上的覆盖率为5%。

[0553]

在比较示例5的构造中,不使用细颗粒或调色剂作为减小光导鼓1a和中间转印带10之间的摩擦力f的方式。

[0554]

在比较示例6的构造中,使用黄色点调色剂图像作为减小光导鼓1a和中间转印带10之间的摩擦力f的方式,并且调色剂在光导鼓1a上的覆盖率为5%。

[0555]

下面,将参考表6描述评估结果。

[0556]

表6

[0557] 减小摩擦力的方式鼓上的覆盖率图像条纹转印材料的颜色变化第六实施例细颗粒30%aa修改示例细颗粒10%aa比较示例4细颗粒5%ba比较示例5无0%ca比较示例6黄色调色剂5%bb

[0558]

在比较示例4的构造中,用于减小摩擦力的光导鼓1a上细颗粒的覆盖率为5%,并且在鼓夹持部部分中不存在调色剂的状态下,微小的摩擦力f从中间转印带10的表面沿切线方向(副扫描方向)朝向下游侧作用在光导鼓1a的表面上。当在光导鼓1a上显影的半色调图像的调色剂图像前边缘进入鼓夹持部部分时,摩擦力f减小。因此,在光导鼓1a中偶尔发生旋转中的自发波动,并且结果,在对光导鼓1a的表面的激光曝光中发生不均匀的写入。结果,在随后形成在光导鼓1a的表面上的调色剂图像上沿主扫描方向形成条纹,并且在半色调图像上出现图像条纹。另一方面,针对记录介质p上的颜色变化,没有使用调色剂而使用细颗粒作为减小光导鼓1a和中间转印带10之间的摩擦力f的方式,因此不发生颜色变化。

[0559]

在比较示例5的构造中,在光导鼓1a上不存在用于减小摩擦力的细颗粒或调色剂,因此,当在光导鼓1a上显影的半色调图像的调色剂图像前边缘进入鼓夹持部部分时,摩擦力f急剧减小。为此,在光导鼓1a的旋转中发生自发波动,并且结果,在对光导鼓1a的表面的激光曝光中发生不均匀的写入。结果,在半色调图像上出现视觉上清晰地识别的图像条纹。另一方面,针对记录介质p上的颜色变化,没有使用调色剂或细颗粒作为减小光导鼓1a和中间转印带10之间的摩擦力f的方式,因此没有发生颜色变化。

[0560]

在比较示例6的构造中,5%的光导鼓1a涂覆有黄色点调色剂以减小摩擦力。如在比较示例4的情况中,当在光导鼓1a上显影的半色调图像的调色剂图像前边缘进入鼓夹持部部分时,在半色调图像上出现图像条纹。此外,针对记录介质p上的颜色变化,反射密度的差值d0-d1高于或等于2.5%,并且该水平使得颜色变化在视觉上被轻微识别。当比较示例6的条件在增加覆盖率的方向上(即在减少图像条纹的方向上)改变时,颜色变化进一步劣化;然而,当条件在减小覆盖率的方向上(即在减小颜色变化的方向上)改变时,图像条纹劣化。

[0561]

相比之下,为了减小摩擦力,在第六实施例的构造中,30%的光导鼓1a涂覆有细颗粒,或者在另一实施例(修改示例)的构造中,10%的光导鼓1a涂覆有细颗粒。在任何情况下,即使当在光导鼓1a上显影的半色调图像的调色剂图像前边缘进入鼓夹持部部分时,也不会发生光导鼓1a的旋转中的自发波动,因此不会发生图像条纹。另外考虑到比较示例4的结果,对于减小摩擦力所必需的要供给到光导鼓1a的细颗粒的覆盖率优选地高于或等于10%。

[0562]

另一方面,同样地针对记录介质p上的颜色变化,不使用调色剂而使用细颗粒作为减小光导鼓1a和中间转印带10之间的摩擦力f的方式,因此不发生颜色变化。

[0563]

如上所述,在第六实施例的构造中,在显影调色剂图像之前,预先从承载在显影辊41上的调色剂将细颗粒供给到光导鼓1,并且细颗粒附着到光导鼓1。因此,通过将细颗粒置于光导鼓1和中间转印带10之间来减小鼓夹持部部分的摩擦力f。另外,为了将细颗粒供给到光导鼓1,细颗粒和调色剂之间的附着力ft被设定成小于细颗粒和光导鼓1之间的附着力fdr,并且细颗粒的粒径被设定成小于或等于1000nm。利用这种构造,在没有静电影响的情况下将细颗粒供给到光导鼓1。

[0564]

因此,通过简单的构造,记录介质p上的颜色变化减少,同时由于光导鼓1的旋转中的波动而引起的图像条纹减少。

[0565]

在第七实施例中应用的成像设备的构造中,相同的附图标记被分配给与第一和第六实施例的部件相同的部件,并且省略其说明。

[0566]

在第六实施例的构造中,为了减少记录介质p上的颜色变化的同时减少由于光导鼓1的旋转中的波动而引起的图像条纹,描述了向光导鼓1供给添加到调色剂中的细颗粒的方法。

[0567]

相比之下,在第七实施例中,采用了所谓的无鼓清洁器构造,其中没有分别在光导鼓1a、1b、1c、1d上设置清洁单元55a、55b、55c、55d。利用这种构造,可以在光导鼓1a、1b、1c、1d上长时间维持细颗粒。

[0568]

以下,将参考图32描述第七实施例的构造。

[0569]

在上述无鼓清洁器系统中,如图32所示,在光导鼓1a、1b、1c、1d上没有设置清洁单

元。因此,在初次转印期间残留在光导鼓1a、1b、1c、1d上的调色剂需要由显影单元4a、4b、4c、4d收集。

[0570]

在下文中,将通过使用第四成像站d来描述收集残留在光导鼓1a、1b、1c、1d上的调色剂的方法。

[0571]

在初次转印部分中未被初次转印到中间转印带10并且残留在光导鼓1d上的调色剂中(初次转印部分和再转印残余调色剂),正极性调色剂附着到充电辊2d。随着光导鼓1d的旋转,负极性调色剂通过与充电辊2d的接触部分被转印到与显影单元4d相对的区域。此时,光导鼓1d的表面再次经受充电和曝光,并且形成根据图像信息的静电潜像。转印到与显影单元4d相对的区域的大部分残余调色剂具有负极性。为此,通过由于光导鼓1d的表面电势(在非曝光区域中为-500v,并且在曝光区域中为-100v)和施加到显影辊41d的电压(-300v)之间的差而形成的电场,残余调色剂的一部分由显影单元4d收集。在非曝光区域中,电场的取向是将负极性调色剂从光导鼓1d移动到显影辊41d的方向,因此光导鼓1d上的残余调色剂移动到显影辊41d并且被收集到显影单元4d中。

[0572]

另一方面,在曝光区域中,电场的取向是将负极性调色剂从显影辊41d移动到光导鼓1d的方向,因此显影辊41d上的负极性调色剂移动到光导鼓1d并且使得光导鼓1d上的静电潜像显影。此时,光导鼓1d上的残余调色剂也用于显影静电潜像。以这种方式,显影单元4d构造成能够将形成在光导鼓1d上的静电潜像显影为调色剂图像,并且收集附着到光导鼓1d的调色剂。

[0573]

通过上述操作,在无鼓清洁器系统中收集光导鼓1d上的残余调色剂。

[0574]

其它构造与第六实施例的构造类似,因此省略描述。

[0575]

接下来,将描述第七实施例的操作。

[0576]

在第七实施例的构造中,如在第六实施例的情况下,在显影调色剂图像之前,预先从承载在显影辊41上的调色剂将细颗粒供给到光导鼓1。为了将细颗粒供给到光导鼓1,将细颗粒和调色剂之间的附着力ft设定为小于细颗粒和光导鼓1之间的附着力fdr。利用这种构造,如图9a和图9b所示,当调色剂图像从光导鼓1初次转印到中间转印带10时,仅调色剂图像初次转印到中间转印带10。介于调色剂图像和光导鼓1之间的细颗粒残留在光导鼓1上。在这种情况下,在第六实施例的构造中,布置在光导鼓1上的清洁单元55收集残留在光导鼓1上的细颗粒。为此,每次成像操作都需要从承载在显影辊41上的调色剂供给细小颗粒。另一方面,在第七实施例的构造中,在光导鼓1上没有设置清洁单元,因此供给到光导鼓1的细颗粒持续地残留在光导鼓1上。此外,这在无鼓清洁器系统中将调色剂收集到显影单元4的操作时也适用。换言之,由于细颗粒的粒径被设定为小于或等于1000nm,因此,细颗粒不易受到静电的影响,并且细颗粒不会被显影器4收集而是持续地残留在光导鼓1上。通过该构造,能够维持细颗粒附着到光导鼓1的状态,并且能够长期提供稳定的图像。

[0577]

在第六实施例的构造中,在成像操作期间供给细颗粒的时间需要被设定成等于或大于光导鼓1上显影辊41接触的部分到达鼓夹持部部分所花费的时间。在第七实施例的无鼓清洁器构造中,如上所述,供给到光导鼓1的细颗粒能够被维持,因此显影辊41能够在显影辊41与光导鼓1接触时开始显影。因此,从成像设备接收图像数据时到成像设备打印出时所花费的时间能够被缩短,因此这导致用户压力的减小。

[0578]

如上所述,在光导鼓1上不设置清洁单元55的所谓的无鼓清洁器构造中,能够在光

导鼓1上稳定地维持细颗粒。因此能够长期提供稳定的图像。另外,还可以缩短从成像设备接收图像数据时到成像设备打印出时所花费的时间。

[0579]

在第八实施例中应用的成像设备的构造中,相同的附图标记被分配给与第六和第七实施例的部件相同的部件,并且省略其描述。

[0580]

在第六实施例的构造中,为了减少记录介质p上的颜色变化的同时减少由于光导鼓6的旋转中的波动而引起的图像条纹,描述了一种向光导鼓1供应添加到调色剂中的细颗粒的方法。

[0581]

相比之下,在第八实施例中,金属辊40在转印部分中以预定量的偏移经由中间转印带10与光导鼓1相对地布置。利用这种构造,减小了光导鼓1和中间转印带10之间的摩擦力f,因此减少了图像条纹。

[0582]

以下,将参考图33和图34描述第八实施例的构造。

[0583]

图33是根据第八实施例的成像设备的示图。图34是图33中的第一成像站a的构造的放大图。在图34中,金属辊40a布置在相对于光导鼓1a的中心位置沿中间转印带10的移动方向向下游偏移8mm的位置处。金属辊40a布置在从由光导鼓1a和中间转印带10形成的水平表面升高1.0mm的位置处,使得可以确保中间转印带10围绕光导鼓1a的卷绕量。金属辊40在不与光导鼓1接触以避免由于与光导鼓1接触而产生划痕的范围内尽可能靠近光导鼓1布置。金属辊40在中间转印带10的移动方向上的下游侧的布置对于防止由于在初次转印夹持部的上游侧上形成转印电场而产生的飞散(scattering)现象是有利的。

[0584]

在第八实施例中,当金属辊40a的偏移距离为k时,金属辊40a相对于中间转印带10的提升高度是z,并且鼓夹持部宽度是nk,k=8mm,z=1.0mm,并且nk=1500μm。金属辊40a由外径为6mm的直镀镍sus圆棒制成。金属辊40a通过中间转印带10的旋转而旋转。布置在第二成像站b中的金属辊40b、布置在第三成像站c中的金属辊40c和布置在第四成像站d中的金属辊40d也具有与金属辊40a的构造类似的构造。

[0585]

其它构造与第七实施例的构造类似,因此省略描述。

[0586]

接下来,将描述第八实施例的操作。

[0587]

如上所述,在第八实施例中,金属辊40在转印部分中以预定量的偏移经由中间转印带10与光导鼓1相对地布置。如在第六实施例中所述,为了实现由于光导鼓1和中间转印带10之间的圆周速度差而提高初次转印效率的效果,如在第六实施例的情况中,鼓夹持部宽度nk被设定为1500μm。

[0588]

利用这种构造,针对其中如第六实施例的情况中初次转印辊14经由中间转印带10直接对光导鼓1加压以形成鼓夹持部部分的构造,减小了要施加到鼓夹持部部分的压力。换句话说,摩擦力f是法向反作用力和摩擦系数的乘积,并且与法向反作用力相对应的施加到鼓夹持部部分的压力也导致鼓夹持部部分的摩擦力f的减小。

[0589]

为了减小鼓夹持部部分的摩擦力f,细颗粒和调色剂之间的附着力ft被设定为小于细颗粒和光导鼓1之间的附着力fdr。通过将细颗粒供给到光导鼓1来减少由于光导鼓1的旋转中的波动而引起的图像条纹以及记录介质p上的颜色变化的效果与第六和第七实施例的效果类似。

[0590]

如上所述,在第八实施例中,金属辊40在转印部分中以预定量的偏移经由中间转印带10与光导鼓1相对地布置。利用这种构造,减小了光导鼓1和中间转印带10之间的摩擦

力f,因此减少了图像条纹。

[0591]

另外,在第八实施例中,描述了供给细颗粒并且将细颗粒附着到与每个成像站相关联的光导鼓1的构造。例如,在单色模式下仅打印黑色时,即使当彩色(黄色、品红色和青色)成像站a、b、c的初次转印构件没有分离时,也能够维持光导鼓1和中间转印带10之间的低摩擦力f的状态。换句话说,不需要设置初次转印构件的接触和分离机构,因此可以进一步减小主体的尺寸和成本。

[0592]

如上所述,根据本公开,通过在不增加点调色剂图像的情况下减少光导鼓的旋转中或中间转印带的旋转中的波动,抑制了图像中的不利影响的发生。

[0593]

(转印载体颗粒对光导鼓的附着力与转印载体颗粒对中间转印带的附着力的关系)

[0594]

随后,将描述作为第九实施例的特征之一的转印载体颗粒对光导鼓1的附着力和转印载体颗粒对中间转印带10的附着力之间的关系。在第九实施例中,通过在转印载体颗粒附着到光导鼓1的表面的状态下执行成像动作来提高转印效率。为此目的,需要尽可能停止在转印部分转印载体颗粒从光导鼓1转印到中间转印带10的与光导鼓1接触的表面。在第九实施例的构造中,转印载体颗粒与光导鼓1之间的附着力fdr和转印载体颗粒与中间转印带10之间的附着力fi被设定为关系fdr>fi。

[0595]

接下来,将描述计算转印载体颗粒与光导鼓1之间的附着力fdr和转印载体颗粒与中间转印带10之间的附着力fi的方法。转印载体颗粒与光导鼓1之间的附着力fdr和转印载体颗粒与中间转印带10之间的附着力fi由表达式7计算。

[0596][0597]

其中a1(哈姆克尔常数):6.58e-20(j),z0(分离间距):4.00e-10(m),和r(复合直径):5.00e-8(m)。α是颗粒变形量。颗粒变形量α可以通过使用表达式8来计算。

[0598][0599]

f是转印载体颗粒上的按压力(n)。根据e(杨氏模量(pa))与ν(泊松比)的关系式9计算e*。

[0600][0601]

因此,从表达式8和表达式9中发现,转印载体颗粒与光导鼓1之间的附着力fdr和转印载体颗粒与中间转印带10之间的附着力fi取决于材料对转印载体颗粒的按压力、杨氏模量和泊松比。

[0602]

因此,从表达式7、表达式8和表达式9中发现,当光导鼓1的表面材料的杨氏模量和泊松比小时,按压光导鼓1时的附着力和按压中间转印带10时的附着力增加。因此,为了实现fdr>fi的关系,用于光导鼓1的材料的杨氏模量和泊松比可以低于用于中间转印带10的

材料的杨氏模量和泊松比。

[0603]

按压光导鼓1时的附着力和按压中间转印带10时的附着力根据按压力而增大。为了实现关系fdr>fi,可以增加将转印载体颗粒压抵光导鼓1的力,并且可以减小将转印载体颗粒压抵中间转印带10的力。

[0604]

在第九实施例中,光导鼓1的表面层的聚碳酸酯具有2.20(gpa)的杨氏模量和0.37的泊松比,并且中间转印带10的表面层的丙烯酸具有3.00(gpa)的杨氏模量和0.38的泊松比。为此,用于光导鼓1的材料的杨氏模量和泊松比低于用于中间转印带10的材料的杨氏模量和泊松比。

[0605]

此外,在转印部分中中间转印带10对光导鼓1的按压力为220gf。图35a是在光导鼓1和中间转印带10之间接触时转印夹持部部分的示意图。如图35a所示,在转印夹持部部分中,转印载体颗粒从光导鼓1接收附着力fdr,并且从中间转印带10接收附着力fi。图35b是示出如图35a所示的承载在光导鼓1和中间转印带10上的转印载体颗粒已经通过转印部分的状态的示意图。如图35b所示,当对于在转印部分中介于光导鼓1和中间转印带10之间的转印载体颗粒满足关系fdr>fi时,抑制了转印载体颗粒从光导鼓1向中间转印带10的转印。

[0606]

另外,可以安装与光导鼓1接触并且将转印载体颗粒按压在光导鼓1的表面上的另一按压构件。利用按压构件可以将附加的按压力增加到光导鼓1,因此可以进一步维持关系fdr>fi。这里,按压构件对转印载体颗粒的附着力和光导鼓1对转印载体颗粒的附着力之间的关系也与光导鼓1对转印载体颗粒的附着力和中间转印带10对转印载体颗粒的附着力之间的关系类似地构造。利用这种构造,可以适当地获得能够使转印载体颗粒附着到光导鼓1的效果。

[0607]

在第九实施例中,显影辊41不仅将转印载体颗粒供给到光导鼓1,而且将转印载体颗粒压抵光导鼓1。显影辊41将转印载体颗粒按压在光导鼓1的表面上,并且增加光导鼓1的按压力,因此可以维持关系fdr>fi。显影辊41可以用作按压构件。显影辊41可以用作转印载体颗粒供给构件。

[0608]

在第九实施例的构造中,转印载体颗粒从显影辊41供给到光导鼓1;然而,可以设置与光导鼓1接触的另一转印载体颗粒供给构件。当转印载体颗粒供给构件将转印载体颗粒按压在光导鼓1的表面上时,转印载体颗粒对光导鼓1的附着力增加,因此可以维持fdr>fi的关系。转印载体颗粒供给构件也可以用作按压构件。此外,为了维持关系fdr>fi,转印载体颗粒供给构件或按压构件上的转印载体颗粒对光导鼓1的按压力可以大于转印部分中光导鼓1的按压力。在第九实施例中,在显影部分中用200gf按压光导鼓1,并且显影夹持部宽度为2mm。另一方面,在转印部分中用220gf按压光导鼓1,并且在初次转印部分中夹持部宽度为3mm。因此,在显影部分中施加到每单位面积转印载体颗粒的按压力为100gf/mm,并且在初次转印部分中为73.3gf/mm。因此,在第九实施例中,显影部分中转印载体颗粒的按压力大于转印部分中转印载体颗粒的按压力。

[0609]

另外,初次转印性随着光导鼓1上转印载体颗粒的覆盖率的增加而在一定程度上改善。为了获得足够的初次转印性,光导鼓1上转印载体颗粒的覆盖率优选地高于或等于10%,其中光导鼓的整个表面为100%。然而,随着光导鼓1上转印载体颗粒的覆盖率的增加,可能发生以下不便。当光导鼓1的表面上的转印载体颗粒太多时,由于转印载体颗粒而

导致的使得与光导鼓1的表面接触的构件被污染的风险增加。为此,光导鼓1上转印载体颗粒的覆盖率优选地低于或等于50%。从光导鼓1的表面的观察结果来看,在第九实施例中确认转印载体颗粒在光导鼓1的表面上的覆盖率高于或等于10%。

[0610]

(通过设定对中间转印带的附着力fi起到的效果)

[0611]

接下来,在第九实施例中,为了确认抑制转印载体颗粒从光导鼓1转印到中间转印带10的效果,执行了效果确认试验。下面将描述测试方法。首先,将描述确认转印载体颗粒从光导鼓1转印到中间转印带10的方法。

[0612]

准备包括增加了转印载体颗粒的光导鼓1的第九实施例的成像设备,并且光导鼓1和中间转印带10以作为初次转印压力的220gf彼此压抵。用显微镜观察被按压后的光导鼓1的表面,并且计算转印载体颗粒在光导鼓1的表面上的覆盖率。具体地,首先,用激光显微镜(vk-x200 keyence corporation)以3000倍的放大率观察光导鼓1的表面,并且获得观察的图像。之后,将观察的图像中的光导鼓1的表面二值化为涂覆有转印载体颗粒的部分和未涂覆有转印载体颗粒的部分,并且计算光导鼓1的表面上转印载体颗粒的面积比。

[0613]