1.本发明属于掩膜板清洗技术领域,具体涉及一种掩膜板清洗装置及方法。

背景技术:

2.在当前oled(organic light-emitting diode,有机电致发光二极管)技术中,用于真空蒸镀金属掩模板的精度与质量将直接决定oled产品的显示效果与品质。掩模板(mask),特别是高精细金属掩模板(fine metal mask),随着材料逐渐凝结堆积会降低开孔尺寸,增加掩模条的下垂量,造成蒸镀区域精准度及形状欠佳。在蒸镀制程中,掩模板在循环使用前也须清除有机材料及particle。目前金属掩模板清洗设备一般使用多种溶剂搭配使用,且每种药剂配置多个清洗槽,每个槽内的溶液洁净程度不同,清洗时掩膜板依次经过各个清洗槽浸泡完成清洗流程。清洗槽体由掩膜板尺寸定义,但随着掩膜板世代提高往往造成设备相应占地面积较大,需求配备非常多的溶剂,造成设备成本及溶剂运行成本增大;另外目前竖立掩膜板浸泡清洗方式,其底部掩膜条与框架缝隙处易残留溶剂,如此药剂及内含的有机物便无法清除,蒸镀使用时挥发气体会造成产品寿命降低,因此此类问题需要解决。

技术实现要素:

3.本发明的目的在于提供一种掩膜板清洗装置及方法,目的是改善目前掩膜板清洗设备配置大量药剂造成的高成本,以及采用浸泡式清洗最后附着掩膜板的药剂残留会有机材料,且下端掩膜条与掩膜框缝隙中药剂无法清除的问题。

4.为实现上述目的,本发明提供如下技术方案:一种掩膜板清洗装置,包括可开闭清洗槽、药剂循环蒸馏部、掩膜板固定治具以及治具吊装推进机构,所述药剂循环蒸馏部通过药剂供应管道向可开闭清洗槽内的喷淋管供应对可开闭清洗槽上装载的掩膜板进行清洗洁净的药剂,所述掩膜板固定治具用于装载固定掩膜板,且掩膜板固定治具装载于旋转部上,所述治具吊装推进机构包括给进机构以及吊装机构,所述吊装机构通过其上的挂钩与掩膜板固定治具顶部两端的两个吊环相配合挂接,所述吊装机构将装载掩膜板后的掩膜板固定治具投入或者提拉出可开闭清洗槽,所述给进机构推进吊装机构平移,将掩膜板固定治具对应投入有不同种类药剂的可开闭清洗槽。

5.所述可开闭清洗槽包括矩形开口槽体、固定设于矩形开口槽体底部的椎体槽、固定设于矩形开口槽体底部外边缘的矩形固定框、固定设于矩形固定框底部四角处的四个支撑腿、设于矩形开口槽体内且与药剂供应管道相接通的喷淋管、设于喷淋管上的若干喷嘴、与矩形开口槽体顶部的两个矩形凹面滑槽滑动连接且通过固定块与矩形开口槽体左侧面的平推气缸固定连接的槽体端盖以及固定设于矩形开口槽体的槽内且与掩膜板固定治具相配合支撑的掩膜板固定治具支撑结构。

6.所述矩形开口槽体的槽体内喷嘴至少设有两个,且喷嘴水平布置或多行水平布置,喷嘴喷出药剂范围大于掩膜板水平放置方向的长度,所述喷嘴可上下运动,且喷嘴的喷

射角度、流量及喷淋时间可调。

7.所述药剂循环蒸馏部包括回收槽、蒸馏器以及洁净槽,所述可开闭清洗槽底部的出液口通过出液管道与回收槽相接通,所述回收槽上的第一出液管与蒸馏器相接通,所述回收槽上的第二出液管连接至洁净槽与可开闭清洗槽相接通的药剂供应管道上,所述蒸馏器还通过管道连接洁净槽,所述药剂供应管道上设有药液泵,所述第二出液管上设有第一流量调节阀,所述洁净槽的出液口设有第二流量调节阀。

8.所述给进机构包括传动连接有丝杆的横向倒u形支板通过丝杆螺母与丝杆传动连接的固定座、左右对称固定设于横向倒u形支板内侧且与固定座滑动配合的两根导向杆以及固定设于横向倒u形支板后侧面且与丝杆的输入端传动连接的伺服减速电机,所述吊装机构固定设于固定座的底部,且吊装机构上设有两个挂钩。

9.所述旋转部包括电动旋转圆盘、固定设于电动旋转圆盘上转动盘顶部且连接u形支架的转轴、传动设于u形支架内侧且与u形支架内侧的矩形中空框固定连接的两个水平转轴以及固定设于u形支架后侧且与位于后侧的转轴传动连接的电动机,所述掩膜板固定治具通过其底部四角外边缘的四个弧形板与矩形中空框螺接固定。

10.一种掩膜板清洗方法,包括如下步骤:s1:金属掩膜板水平投入掩膜板固定治具内,旋转部上的电动机驱动转轴旋转,将旋转部上的矩形中空框调节至垂直状态,带动掩膜板固定治具转至垂直;s2:吊装机构吊动掩膜板固定治具至左侧的可开闭清洗槽,吊装机构退出左侧的可开闭清洗槽后,平推气缸将槽体端盖拉回对可开闭清洗槽密闭;s3:启动位于左侧的药剂循环蒸馏部,向着位于左侧的可开闭清洗槽内的喷淋管供应药剂,通过喷嘴向掩膜板喷淋第一药剂;s4:通过吊装机构将旋转部以及掩膜板吊离左侧的可开闭清洗槽后,通过电动旋转圆盘以及电动机带动掩膜板进行水平以及垂直两个自由度进行180

°

转向后,再吊至左侧的可开闭清洗槽,喷淋洁净药剂;s5:将通过吊装机构将旋转部以及掩膜板吊离左侧的可开闭清洗槽,输送至位于右侧的可开闭清洗槽,或通过电动旋转圆盘以及电动机带动掩膜板进行水平以及垂直两个自由度进行180

°

转向后,再吊至位于右侧的可开闭清洗槽;s6:在位于右侧的可开闭清洗槽内对掩膜板喷淋第二药剂;s7:通过吊装机构将旋转部以及掩膜板吊离位于右侧的可开闭清洗槽,通过电动旋转圆盘以及电动机带动掩膜板进行水平以及垂直两个自由度进行180

°

转向后,再吊至右侧的可开闭清洗槽,再次喷淋洁净药剂;s8:将将旋转部以及掩膜板吊离位于右侧的可开闭清洗槽,转至水平;s9:取出金属掩膜板,完成清洗流程。

11.本发明的技术效果和优点:1、药剂循环蒸馏部通过控制流量调节阀开度可实现洁净药剂与非洁净药剂的不同比例混合,清洗时,初始阶段非洁净药剂比例可相对较高,后期清洗只采用洁净药剂,一方面可以节省洁净药剂使用量,一方面可避免掩膜板附着的药剂中残留有机材料;2、旋转部上水平以及垂直两个自由度的旋转的驱动机构,可实现掩膜板水平方向旋转及水平至垂直两个自由度运动,相当于180

°

换向再次清洗,避免目前掩膜板单一方向

竖立浸泡清洗时其底部掩膜条与框架缝隙残留溶剂无法清除的问题;3、掩膜板的清洗装置能够减少设备占地面积,减少设备成本,减少溶剂需求量,节约生产成本,减少掩膜板溶剂残留,一定程度避免影响产品品质。

附图说明

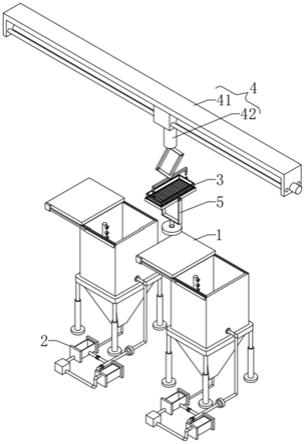

12.图1为本发明的结构示意图;图2为本发明可开闭清洗槽的结构示意图;图3为本发明药剂循环蒸馏部的结构示意图;图4为本发明治具吊装推进机构的结构示意图;图5为本发明掩膜板固定治具以及旋转部的结构示意图。

13.图中:1、可开闭清洗槽;101、矩形开口槽体;102、椎体槽;103、矩形固定框;104、支撑腿;105、喷淋管;106、喷嘴;107、矩形凹面滑槽;108、固定块;109、平推气缸;110、槽体端盖;2、药剂循环蒸馏部;201、药剂供应管道;202、回收槽;203、蒸馏器;204、洁净槽;205、出液管道;206、第二出液管;207、药液泵;208、第一流量调节阀;209、第一出液管;210、第二流量调节阀;3、掩膜板固定治具;301、吊环;302、弧形板;4、治具吊装推进机构;41、给进机构;411、丝杆;412、横向倒u形支板;413、固定座;414、导向杆;415、伺服减速电机;42、吊装机构;421、挂钩;5、旋转部;501、电动旋转圆盘;502、u形支架;503、转轴;504、矩形中空框;505、水平转轴;506、电动机。

具体实施方式

14.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

15.实施例1请参阅图1-5,一种掩膜板清洗装置,包括可开闭清洗槽1、药剂循环蒸馏部2、掩膜板固定治具3以及治具吊装推进机构4,所述药剂循环蒸馏部2通过药剂供应管道201向可开闭清洗槽1内的喷淋管105供应对可开闭清洗槽1上装载的掩膜板进行清洗洁净的药剂,所述掩膜板固定治具3用于装载固定掩膜板,且掩膜板固定治具3装载于旋转部5上,所述治具吊装推进机构4包括给进机构41以及吊装机构42,所述吊装机构42通过其上的挂钩421与掩膜板固定治具3顶部两端的两个吊环301相配合挂接,所述吊装机构42将装载掩膜板后的掩膜板固定治具3投入或者提拉出可开闭清洗槽1,所述给进机构41推进吊装机构42平移,将掩膜板固定治具3对应投入有不同种类药剂的可开闭清洗槽1。

16.所述可开闭清洗槽1包括矩形开口槽体101、固定设于矩形开口槽体101底部的椎

体槽102、固定设于矩形开口槽体101底部外边缘的矩形固定框103、固定设于矩形固定框103底部四角处的四个支撑腿104、设于矩形开口槽体101内且与药剂供应管道201相接通的喷淋管105、设于喷淋管105上的若干喷嘴106、与矩形开口槽体101顶部的两个矩形凹面滑槽107滑动连接且通过固定块108与矩形开口槽体101左侧面的平推气缸109固定连接的槽体端盖110以及固定设于矩形开口槽体101的槽内且与掩膜板固定治具3相配合支撑的掩膜板固定治具支撑结构。

17.具体实施的时候,可开闭清洗槽1上槽体端盖110的驱动不限定为平推气缸109,可为气动、液压或电驱动,在可开闭清洗槽1底部设计为锥形,并有管路与药剂循环蒸馏部2联连通,槽内有掩膜板固定治具支撑结构,方便在掩膜板过程中,对掩膜板固定治具3进行支撑,设计可开闭清洗槽1数量不小于药剂种类数量,且每个可开闭清洗槽1只对应一种药剂。

18.所述矩形开口槽体101的槽体内喷嘴106至少设有两个,且喷嘴106水平布置或多行水平布置,喷嘴106喷出药剂范围大于掩膜板水平放置方向的长度,所述喷嘴106可上下运动,且喷嘴106的喷射角度、流量及喷淋时间可调。

19.所述药剂循环蒸馏部2包括回收槽202、蒸馏器203以及洁净槽204,所述可开闭清洗槽1底部的出液口通过出液管道205与回收槽202相接通,所述回收槽202上的第一出液管209与蒸馏器203相接通,所述回收槽202上的第二出液管206连接至洁净槽204与可开闭清洗槽1相接通的药剂供应管道201上,所述蒸馏器203还通过管道连接洁净槽204,所述药剂供应管道201上设有药液泵207,所述第二出液管206上设有第一流量调节阀208,所述洁净槽204的出液口设有第二流量调节阀210。

20.具体实施的时候,清洗后药剂从槽底部进入回收槽202,回收槽202内部分药剂直接进入蒸馏器203进行纯化回收,回收后药剂进入洁净槽204存储使用,洁净槽204内洁净药剂经第二流量调节阀210和药液泵207进入喷嘴106喷出;另设置管路供回收槽202部分药剂经第一流量调节阀208进入药液泵207然后进入喷嘴106,通过控制流量调节阀开度可实现洁净药剂与非洁净药剂的不同比例混合,清洗时,初始阶段非洁净药剂比例可相对较高,后期清洗只采用洁净药剂,一方面可以节省洁净药剂使用量,一方面可避免掩膜板附着的药剂中残留有机材料;其中蒸馏器203可多个并联使用,保证洁净药液需求量。

21.所述给进机构41包括传动连接有丝杆411的横向倒u形支板412通过丝杆螺母与丝杆411传动连接的固定座413、左右对称固定设于横向倒u形支板412内侧且与固定座413滑动配合的两根导向杆414以及固定设于横向倒u形支板412后侧面且与丝杆411的输入端传动连接的伺服减速电机415,所述吊装机构42固定设于固定座413的底部,且吊装机构42上设有两个挂钩421。

22.具体实施的时候,伺服减速电机415驱动丝杆411转动,带动固定座413平移,从而推动吊装机构42对准不同的可开闭清洗槽1,方便掩膜板的吊装操作;所述旋转部5包括电动旋转圆盘501、固定设于电动旋转圆盘501上转动盘顶部且连接u形支架502的转轴503、传动设于u形支架502内侧且与u形支架502内侧的矩形中空框504固定连接的两个水平转轴505以及固定设于u形支架502后侧且与位于后侧的转轴503传动连接的电动机506,所述掩膜板固定治具3通过其底部四角外边缘的四个弧形板302与矩形中空框504螺接固定。

23.具体实施的时候,掩膜板固定治具3两端对称设置吊环301,用以与吊装机构42配

合;掩膜板固定治具3水平放置后掩膜板可投入;旋转部5上水平以及垂直两个自由度的旋转的驱动机构,不局限于电动旋转圆盘501以及电动机506,驱动机构可为气动、液压或电驱动,可实现水平方向旋转及水平至垂直两个自由度运动,掩膜板换向时,掩膜板固定治具3先垂直放置于旋转部5,旋转部5带动掩膜板固定治具3转至水平,然后旋转180

°

后再转至垂直方向,实现垂直方向换向;旋转部5也作为掩膜板的加载及取出部,吊装机构42用以掩膜板固定治具3于旋转部5与可开闭清洗槽1间往返搬送。

24.一种掩膜板清洗方法,包括如下步骤:s1:金属掩膜板水平投入掩膜板固定治具3内,旋转部5上的电动机506驱动转轴503旋转,将旋转部5上的矩形中空框504调节至垂直状态,带动掩膜板固定治具3转至垂直;s2:吊装机构42吊动掩膜板固定治具3至左侧的可开闭清洗槽1,吊装机构42退出左侧的可开闭清洗槽1后,平推气缸109将槽体端盖110拉回对可开闭清洗槽1密闭;s3:启动位于左侧的药剂循环蒸馏部2,向着位于左侧的可开闭清洗槽1内的喷淋管105供应药剂,通过喷嘴106向掩膜板喷淋第一药剂;s4:通过吊装机构42将旋转部5以及掩膜板吊离左侧的可开闭清洗槽1后,通过电动旋转圆盘501以及电动机506带动掩膜板进行水平以及垂直两个自由度进行180

°

转向后,再吊至左侧的可开闭清洗槽1,喷淋洁净药剂;s5:将通过吊装机构42将旋转部5以及掩膜板吊离左侧的可开闭清洗槽1,输送至位于右侧的可开闭清洗槽1,或通过电动旋转圆盘501以及电动机506带动掩膜板进行水平以及垂直两个自由度进行180

°

转向后,再吊至位于右侧的可开闭清洗槽1;s6:在位于右侧的可开闭清洗槽1内对掩膜板喷淋第二药剂;s7:通过吊装机构42将旋转部5以及掩膜板吊离位于右侧的可开闭清洗槽1,通过电动旋转圆盘501以及电动机506带动掩膜板进行水平以及垂直两个自由度进行180

°

转向后,再吊至右侧的可开闭清洗槽1,再次喷淋洁净药剂;s8:将将旋转部5以及掩膜板吊离位于右侧的可开闭清洗槽1,转至水平;s9:取出金属掩膜板,完成清洗流程。

25.该掩膜板清洗装置及方法,药剂循环蒸馏部2通过控制流量调节阀开度可实现洁净药剂与非洁净药剂的不同比例混合,清洗时,初始阶段非洁净药剂比例可相对较高,后期清洗只采用洁净药剂,一方面可以节省洁净药剂使用量,一方面可避免掩膜板附着的药剂中残留有机材料;旋转部5上水平以及垂直两个自由度的旋转的驱动机构,可实现掩膜板水平方向旋转及水平至垂直两个自由度运动,相当于180

°

换向再次清洗,避免目前掩膜板单一方向竖立浸泡清洗时其底部掩膜条与框架缝隙残留溶剂无法清除的问题;掩膜板的清洗装置能够减少设备占地面积,减少设备成本,减少溶剂需求量,节约生产成本,减少掩膜板溶剂残留,一定程度避免影响产品品质。

26.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。