1.本发明涉及显示技术领域,尤其涉及一种调光面板、调光玻璃。

背景技术:

2.目前市场上对可调光车窗的需求越来越大,而其形状均为双曲的弧形,因此车窗中的调光功能层应能满足双曲的要求,即柔性调光功能层。

3.目前柔性调光功能层大多采用薄膜作为柔性衬底,柔性衬底的制备工艺中常存在诸多问题。并且,柔性调光功能层与车窗合片过程中的压力分布不均匀,因薄膜衬底支撑性较差,使得合片后的装置在压力较大区域易塌陷,液晶较少形成白斑,在压力较小区域盒厚增大,液晶增多形成黑mura。

4.目前,亟需一种新型的调光玻璃,以解决上述问题。

技术实现要素:

5.本发明的实施例提供一种调光面板、调光玻璃,该调光面板通过热弯工艺能够实现弯折,且支撑性更好,制作工艺简单,生产成本或设备投资较低。

6.为达到上述目的,本发明的实施例采用如下技术方案:

7.一方面,提供了一种调光面板、调光玻璃,该调光面板包括:相对设置的第一基板和第二基板、以及设置在所述第一基板和所述第二基板之间的调光层;

8.其中,所述第一基板包括第一衬底,所述第二基板包括第二衬底,所述第一衬底和所述第二衬底均包括塑料玻璃衬底,所述塑料玻璃衬底被配置为通过热弯工艺能够实现弯折。

9.可选的,所述塑料玻璃衬底的材料包括聚甲基丙烯酸甲酯或者聚碳酸酯。

10.可选的,所述塑料玻璃衬底的厚度范围为0.5-1mm。

11.可选的,所述调光层包括液晶和染料剂;

12.所述第一基板还包括设置在所述第一衬底和所述调光层之间的第一导电层和第一配向层,所述第一导电层设置在所述第一衬底和所述第一配向层之间;

13.所述第二基板还包括设置在所述第二衬底和所述调光层之间的第二导电层和第二配向层,所述第二导电层设置在所述第二衬底和所述第二配向层之间。

14.可选的,所述调光面板还包括多个支撑结构,所述支撑结构贯通所述调光层、且两侧分别与所述第一基板和所述第二基板接触。

15.可选的,所述支撑结构沿垂直于所述调光层的截面的形状为圆形、梯形或者矩形。

16.可选的,所述支撑结构包括微纳结构,所述微纳结构的一侧与所述第一衬底接触、另一侧与所述第二基板接触。

17.可选的,所述第一基板还包括第一导电层和第一配向层,所述第一配向层设置在所述第一衬底和所述调光层之间;所述第一导电层设置在所述第一衬底远离所述调光层的一侧;

18.所述第二基板还包括设置在所述第二衬底和所述调光层之间的第二导电层和第二配向层,所述第二导电层设置在所述第二衬底和所述第二配向层之间;

19.其中,所述微纳结构贯通所述第一配向层,且两侧分别与所述第一衬底和所述第二配向层接触。

20.另一方面,提供了一种调光玻璃,包括上述的调光面板。

21.可选的,所述调光玻璃还包括钢化玻璃层,所述钢化玻璃层被配置为封装所述调光面板。

22.本发明的实施例提供了一种调光面板,包括:相对设置的第一基板和第二基板、以及设置在第一基板和第二基板之间的调光层;其中,第一基板包括第一衬底,第二基板包括第二衬底,第一衬底和第二衬底均包括塑料玻璃衬底,塑料玻璃衬底被配置为通过热弯工艺能够实现弯折。采用塑料玻璃替代相关技术中的无机玻璃作为调光面板的衬底,塑料玻璃为衬底的调光功能层通过热弯工艺可实现曲面形状,能满足调光面板对曲面的要求,且较相关技术中的柔性薄膜有更好的支撑性,可大大降低白斑、黑mura不良的发生率,且能够节约生产成本或设备投资,制作工艺也较薄膜基底为衬底的器件更简单。

23.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

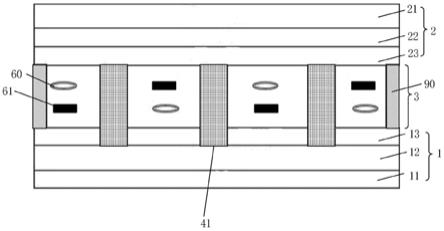

25.图1为本发明实施例提供的一种调光面板的结构示意图;

26.图2为本发明实施例提供的另一种调光面板的结构示意图;

27.图3为本发明实施例提供的一种调光面板在亮态下示意图;

28.图4为本发明实施例提供的一种调光面板在暗态下示意图;

29.图5为本发明实施例提供的一种相关技术的调光玻璃合片结构示意图;

30.图6为本发明实施例提供的又一种调光面板的结构示意图;

31.图7为本发明实施例提供的一种过渡层制作结构示意图;

32.图8-图10为本发明实施例提供的一种压印流程图;

33.图11为本发明实施例提供的一种调光玻璃的结构示意图;

34.图12为本发明实施例提供的一种压力型模具合片原理图;

35.图13为本发明实施例提供的一种重力型模具合片原理图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

37.在本发明的实施例中,采用“第一”、“第二”等字样对功能和作用基本相同的相同项或相似项进行区分,仅为了清楚描述本发明实施例的技术方案,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

38.在本发明的实施例中,“多个”的含义是两个或两个以上。

39.在本发明的实施例中,术语“上”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

40.本发明实施例提供了一种调光面板,参考图1和图2所示,该调光面板包括:相对设置的第一基板1和第二基板2、以及设置在第一基板1和第二基板2之间的调光层3;其中,第一基板1包括第一衬底11,第二基板2包括第二衬底21,第一衬底11和第二衬底21均包括塑料玻璃衬底,塑料玻璃衬底被配置为通过热弯工艺能够实现弯折。

41.这里对于上述调光层的结构、材料等均不做具体限定,示例的,调光层可以仅包括一层,该层材料可以包括液晶和染料剂,其中染料剂具体可以为二向色性染料。当然调光层还可以包括多层,各层材料均不同或者部分层材料相同,具体以实际应用为准。

42.现以调光层仅包括一层,该调光层材料为液晶和二向色性染料为例说明常白模式下调光层的调光原理,将该调光层应用于调光面板得到如图3和图4所示的调光面板结构示意图,其中,图3示意了亮态下调光层中液晶60和二向色性染料63的分布,图4示意了暗态下调光层中液晶60和二向色性染料63的分布。二向色性染料与液晶是宾主效应,可随液晶转动,其吸光量随转动角度逐渐减少。参考图3所示,调光面板未通电时,液晶60和二向色性染料63分子未发生转动,吸光量最小,呈亮态;参考图4所示,调光面板通电时,液晶60和二向色性染料63分子的转动角度达到最大值90

°

,吸光量达到最大,呈暗态。

43.这里对于上述第一衬底和第二衬底的厚度、形状等均不做具体限定,示例的,参考图1和图2所示,第一衬底和第二衬底均沿垂直于调光层的截面的形状为矩形,当然第一衬底和第二衬底分别沿垂直于调光层的截面的形状可以不同。示例的,第一衬底和第二衬底的厚度可以均为0.6mm,当然第一衬底和第二衬底的厚度可以不同,具体以实际应用为准。

44.上述热弯工艺是指:将塑料玻璃衬底加热软化后在模具中压制成型,再经退火制成曲面塑料玻璃衬底。这里对于上述热弯工艺的温度不做具体限定,示例的,热弯工艺的温度可以为在聚合物材料的tg(玻璃化转变温度,glass change temperature)温度附近。

45.这里对于上述第一基板的具体结构不做限定,示例的,第一基板可以仅包括第一衬底,或者第一基板可以包括第一衬底以及设置在第一衬底上的其它膜层,具体以实际应用为准。

46.这里对于上述第二基板的具体结构不做限定,示例的,第二基板可以仅包括第二衬底,或者第二基板可以包括第二衬底以及设置在第二衬底上的其它膜层,具体以实际应用为准。

47.目前市场上对可调光的车窗(包括天窗、侧窗等)的需求越来越大,而其形状均为双曲的弧形,因此车窗中间的调光功能层应能满足双曲的要求,即应为柔性调光功能层。相关技术中,柔性调光功能层大多采用薄膜(厚度<200μm)作为衬底,其制备工艺一般包括贴合工艺、卷对卷工艺,其中,贴合工艺是以无机玻璃作为载板,通过双面胶膜将薄膜贴合在

玻璃上(薄膜太柔软,需通过胶膜贴在无机玻璃上才可进设备),此工艺存在高温后衬底翘曲大、成本高的问题;卷对卷工艺是以薄膜卷材方式进行生产,产能很低。另外,将上述柔性调光功能层与车窗合片时,合片过程中的工艺压力一般为1-12bar,且压力分布不均匀,由于薄膜为柔性膜,支撑性较差,从而导致合片后的柔性调光器件如图5所示,在压力较大区域a易塌陷,液晶较少,易形成白斑;在压力较小区域b盒厚增大,液晶增多,易形成黑mura,图5以球形球形粒子42作为支撑结构为例进行绘示。

48.本发明实施例提供的调光面板中,在第一基板和第二基板之间设置有调光层,第一基板包括第一衬底,第二基板包括第二衬底,第一衬底和第二衬底均包括塑料玻璃衬底,塑料玻璃衬底被配置为通过热弯工艺能够实现弯折。采用塑料玻璃替代相关技术中的无机玻璃作为调光面板的衬底,塑料玻璃为衬底的调光功能层通过热弯工艺可实现曲面形状,能满足调光面板对曲面的要求,较相关技术中的柔性薄膜有更好的支撑性,可大大降低白斑、黑mura不良的发生率,且塑料玻璃单片就可进lcd产线设备,能够节约生产成本或设备投资,更适用于lcd产线,制作工艺也较薄膜基底为衬底的器件更简单。

49.为了便于制作,因此可选的,塑料玻璃衬底的材料包括聚甲基丙烯酸甲酯或者聚碳酸酯。

50.若厚度较薄,可能使得塑料玻璃衬底的支撑性较差;若厚度较厚,热弯工艺下弯折较难且浪费材料,因此可选的,塑料玻璃衬底的厚度范围为0.5-1mm。

51.可选的,参考图1和图2所示,调光层包括液晶60和染料剂61。

52.这里对于上述染料剂不做具体限定,示例的,染料剂包括二向色性染料,具体以实际应用为准。

53.参考图1和图2所示,第一基板1还包括设置在第一衬底11和调光层3之间的第一导电层12和第一配向层13,第一导电层12设置在第一衬底11和第一配向层13之间。这样可以通过第一配向层对液晶和染料剂进行配向,并通过第一导电层使得第一配向层易于制作于塑料玻璃衬底上。

54.这里对于上述第一导电层的材料、厚度等均不做具体限定,示例的,第一导电层的材料可以为ito(indium tin oxides,铟锡氧化物)。

55.这里对于上述第一配向层的材料、厚度等均不做具体限定,具体以实际需要为准。

56.参考图1和图2所示,第二基板2还包括设置在第二衬底21和调光层3之间的第二导电层22和第二配向层23,第二导电层22设置在第二衬底21和第二配向层23之间。这样可以通过第二配向层对液晶和染料剂进行配向,并通过第二导电层使得第二配向层易于制作于塑料玻璃衬底上。

57.这里对于上述第二导电层的材料、厚度等均不做具体限定,示例的,第二导电层的材料可以为ito。

58.这里对于上述第二配向层的材料、厚度等均不做具体限定,具体以实际需要为准。

59.可选的,参考图1、图2和图6所示,调光面板还包括多个支撑结构,支撑结构贯通调光层3、且两侧分别与第一基板1和第二基板2接触。这样可以通过支撑结构更好的支撑第一基板和第二基板,防止第一基板和第二基板接触。

60.这里对于上述支撑结构的材料、形状等均不做具体限定,示例的,支撑结构的形状可以包括球形、长方体等。

61.为了便于制作支撑结构,可选的,支撑结构沿垂直于调光层的截面的形状为圆形、梯形或者矩形。

62.可选的,参考图6所示,支撑结构包括微纳结构41,微纳结构41的一侧与第一衬底11接触、另一侧与第二基板2接触。这样可以通过微纳结构更好的支撑第一衬底和第二基板,防止第一衬底和第二基板接触。更重要的是,可以直接在平板热压设备上制备微纳结构,不再需要额外的设备,成本较低。

63.上述微纳结构是指具有微米尺寸或者纳米尺寸的结构。这里对于上述微纳结构的具体尺寸不做限定,示例的,微纳结构的尺寸范围可以包括0-25μm。

64.可选的,参考图6所示,第一基板1还包括第一导电层12和第一配向层13,第一配向层13设置在第一衬底11和调光层3之间;第一导电层12设置在第一衬底11远离调光层3的一侧。这样第一导电层设置在微纳结构的背面,防止因热压导致第一导电层被被损坏。

65.参考图6所示,第二基板2还包括设置在第二衬底21和调光层3之间的第二导电层22和第二配向层23,第二导电层22设置在第二衬底21和第二配向层23之间。其中,微纳结构41贯通第一配向层13,且两侧分别与第一衬底11和第二配向层23接触。

66.可选的,参考图1所示,支撑结构包括球形粒子42,球形粒子42分散设置在调光层3中。

67.参考图1所示,第一基板1还包括设置在第一衬底11和调光层3之间的第一导电层12和第一配向层13,第一导电层12设置在第一衬底11和第一配向层13之间。第二基板2还包括设置在第二衬底21和调光层3之间的第二导电层22和第二配向层23,第二导电层22设置在第二衬底21和第二配向层23之间。

68.参考图1所示,球形粒子42分别与第一配向层13和第二配向层23接触。这样可以通过球形粒子对第一基板和第二基板起到较好的支撑作用,防止第一基板和第二基板接触。

69.可选的,参考图2所示,支撑结构包括隔垫物43,隔垫物43设置在第一衬底11上。

70.参考图2所示,第一基板1还包括设置在第一衬底11和调光层3之间的第一导电层12和第一配向层13,第一导电层12设置在第一衬底11和第一配向层13之间。第二基板2还包括设置在第二衬底21和调光层3之间的第二导电层22和第二配向层23,第二导电层22设置在第二衬底21和第二配向层23之间。

71.参考图2所示,隔垫物43贯通第一配向层13,且分别与第一导电层12和第二配向层23接触。这样可以通过隔垫物对第一基板和第二基板起到较好的支撑作用,防止第一基板和第二基板接触。

72.这里对于上述隔垫物沿垂直于调光层的截面的形状不做具体限定,图2以隔垫物沿垂直于调光层的截面的形状为正梯形为例进行绘示,具体以实际应用为准。

73.参考图1、图2和图6所示,第一配向膜13和第二配向膜23之间还设置第二隔垫物90,进一步支撑第一基板和第二基板。

74.下面以图1、图2和图6所示的结构为例,说明调光面板中调光层和塑料玻璃衬底的具体制作工艺。

75.下面先介绍调光层的具体制作工艺:

76.s1、提供第一基板,并在第一基板上滴注液晶和染料剂。

77.这里对于上述第一基板的具体结构不做限定,示例的,第一基板可以包括第一导

电层、第一配向层和支撑结构。

78.这里对于上述染料剂不做具体限定,示例的,染料剂包括二向色性染料,具体以实际应用为准。

79.s2、提供第二基板。

80.这里对于上述第二基板的具体结构不做限定,示例的,第二基板可以包括第二导电层和第二配向层。

81.s3、将第一基板和第二基板相对设置,形成调光层。

82.下面再介绍塑料玻璃衬底及其上的第一导电层的具体制作工艺:

83.s4、参考图7所示,表面处理塑料玻璃衬底作为第一衬底11。

84.上述步骤s4、表面处理塑料玻璃衬底包括:参考图7所示,s4'、在第一衬底11上形成过渡层92。

85.这里对于上述过渡层的材料、制作工艺等均不做具体限定,示例的,过渡层的材料可以为二氧化硅。示例的,可以通过cvd(chemical vapor deposition,化学气相沉积)制作过渡层。

86.这里对于上述第一导电层的材料、厚度等均不做具体限定,示例的,第一导电层的材料可以为ito。

87.当塑料玻璃的材料为有机聚合物、第一导电层的材料为铟锡金属氧化物,有机材料与金属氧化物的界面结合力较差,需要在其表面制作过渡层来改善。

88.s5、参考图7所示,在过渡层92上形成第一导电层12。

89.这里对于上述第一导电层的制作工艺、制作温度等均不做具体限定,示例的,可以在常温下通过磁控溅射制作ito膜,然后在低于tg的温度下高温退火,形成第一导电层。

90.s6、去除过渡层,得到塑料玻璃衬底和第一导电层。

91.下面以图1所示的结构为例,说明其具体制作工艺。

92.s11、参考图1所示,在塑料玻璃衬底上形成第一导电层12,在第一导电层12上涂覆第一配向膜13,并摩擦取向,形成第一基板1。

93.其中,上述塑料玻璃衬底及其上的第一导电层的制作工艺可以参考步骤s4-s6。

94.s12、参考图1所示,在第一基板1上形成bs(ball spacer,球形粒子)42。

95.这里对于上述bs的制作工艺不做具体限定,示例的,通过喷洒工艺形成bs。

96.s13、参考图1所示,在第一配向膜13上滴注液晶和染料剂,形成调光层3。

97.s14、参考图1所示,在塑料玻璃衬底和第二导电层22上涂覆第二配向膜23,并摩擦取向,形成第二基板2。

98.s15、参考图1所示,在第二配向膜23上涂覆封框胶30。

99.s16、参考图1所示,将第一基板1、调光层3、第二基板2和封框胶30相对设置。

100.s17、参考图1所示,经uv(ultra violet,紫外)照射、高温固化封框胶,形成调光面板。

101.这里对于上述uv照射、高温固化封框胶的温度均不做具体限定,示例的,uv照射、高温固化封框胶的温度均低于塑料玻璃材质的tg。

102.下面以图2所示的结构为例,说明其具体制作工艺。

103.s21、参考图2所示,在塑料玻璃衬底上形成第一导电层12,在第一导电层12上形成

ps(photo spacer,隔垫物)43。

104.其中,上述塑料玻璃衬底及其上的第一导电层的制作工艺可以参考步骤s4-s6。

105.s22、参考图2所示,在ps43之间涂覆第一配向膜13,并摩擦取向,形成第一基板1。

106.s23、参考图2所示,在第一配向膜13上滴注液晶和染料剂,形成调光层3。

107.s24、参考图2所示,在塑料玻璃衬底和第二导电层22上涂覆第二配向膜23,并摩擦取向,形成第二基板2。

108.s25、参考图2所示,在第二配向膜23上涂覆封框胶30。

109.s26、参考图2所示,将第一基板1、调光层3、第二基板2和封框胶30相对设置。

110.s27、参考图2所示,经uv照射、高温固化封框胶,形成调光面板。

111.这里对于上述uv照射、高温固化封框胶的温度均不做具体限定,示例的,uv照射、高温固化封框胶的温度均低于塑料玻璃材质的tg。

112.下面以图6所示的结构为例,说明其具体制作工艺。

113.s31、参考图6所示,在第一导电层12上形成塑料玻璃衬底。

114.此时第一导电层设置在塑料玻璃衬底的背面,防止因热压导致第一导电层损坏。

115.s32、参考图6所示,在塑料玻璃衬底上形成微纳结构41。

116.这里对于上述微纳结构的制备工艺不做具体限定,示例的,可以采用热压印技术制备微纳结构。

117.具体的,参考图8、图9和图10所示,首先把模具31(包括两部分,分别为第一模具311和第二模具312)、第一导电层12和设置有聚合物93的塑料玻璃形成的第一衬底11均加热到压印温度(该压印温度在聚合物tg左右),然后对模具31施加压力进行压印过程,此过程在一定温度和压力下保持一段时间,以保证聚合物充分填充到模具的微腔中,最后降温后脱模,即实现将模具的微纳结构转印到塑料玻璃上,这里微纳结构的形状、尺寸等可以根据实际需求设计。

118.s33、参考图6所示,在微纳结构41之间涂覆第一配向膜13,并摩擦取向,形成第一基板1。

119.s34、参考图6所示,在第一配向膜13上滴注液晶60和染料剂61,形成调光层3。

120.s35、参考图6所示,在塑料玻璃衬底和第二导电层22上涂覆第二配向膜23,并摩擦取向,形成第二基板2。

121.s36、参考图6所示,在第二配向膜23上涂覆封框胶90。

122.s37、参考图6所示,将第一基板1、调光层3、第二基板2和封框胶90相对设置。

123.s38、参考图6所示,经uv照射、高温固化封框胶90,形成调光面板。

124.这里对于上述uv照射、高温固化封框胶的温度均不做具体限定,示例的,uv照射、高温固化封框胶的温度均低于塑料玻璃材质的tg。

125.本发明实施例中关于调光面板中各结构说明可以参考上述实施例,这里不再赘述。

126.本发明实施例还提供了一种调光玻璃,包括上述的调光面板。

127.上述调光玻璃可以是柔性调光玻璃,这里不做限定。上述调光玻璃广泛应用于车窗等领域,已推广或具有很好推广前景的产品包括具有可调光的乘用车天窗、侧窗的房车等。该调光玻璃具有通过热弯工艺可实现曲面形状,能满足调光面板对曲面的要求,较相关

技术中的柔性薄膜有更好的支撑性,可大大降低白斑、黑mura不良的发生率,且塑料玻璃单片就可进lcd产线设备,能够节约生产成本或设备投资,更适用于lcd产线,制作工艺也较薄膜基底为衬底的器件更简单的优点。

128.这里对于上述调光玻璃的结构不做具体限定,示例的,调光玻璃可以仅包括调光面板,或者调光玻璃还可以包括调光面板、钢化玻璃等,具体以实际应用为准。

129.对于某些车型,比如房车,仅采用调光面板作为车窗,不需要钢化玻璃,即不需要合片,从而可以省略合片过程,不会受合片压力的影响,发生白斑、mura不良的风险几乎为零。调光面板也可直接作为乘用车车窗,因此以塑料玻璃作为衬底的调光面板通过热弯工艺成型后可直接作为车窗,省略合片工艺,避免了合片不良的发生,工艺简化,节约成本。

130.下面提供一种直接用作调光玻璃的调光面板的具体制作方法。

131.s41、提供调光面板。

132.这里对于上述调光面板的具体结构不做限定,示例的,调光面板可以为图1、图2或图6中的任一种。

133.s42、将调光面板通过热弯工艺成型。

134.本发明实施例中关于调光面板中各结构说明可以参考上述实施例,这里不再赘述。

135.可选的,参考图11所示,调光玻璃还包括钢化玻璃层40,钢化玻璃层40被配置为封装调光面板100。以塑料玻璃为衬底的调光面板,在车窗合片时通过热弯工艺形成曲面形状,调光面板的曲率与钢化玻璃的曲率几乎完全相同,与钢化玻璃的吻合度更高,不会出现相关技术中如薄膜基器件在大曲率球面上因吻合度很差造成的褶皱不良,从而有效提高了合片良率。

136.这里对于上述钢化玻璃层封装调光面板的方式不做具体限定,示例的,可以在调光面板的第一基板远离第二基板的一侧、以及第一基板远离第二基板的一侧均设置胶片,之后通过胶片将调光面板合在两张钢化玻璃之间得到曲面调光玻璃,其中调光面板的曲率与钢化玻璃的曲率相同。这里对于胶片的材料不做具体限定,示例的,胶片可以为eva(polyethylene vinylacetate,聚乙烯-聚醋酸乙烯酯共聚物)胶片或pvb(polyvinyl butyral,聚乙烯醇缩丁醛)胶片,图11和图12以胶片为eva95胶片进行绘示。

137.这里对于上述钢化玻璃层封装调光面板的模具不做具体限定,示例的,该模具可以为曲面模具。具体的,可以是如图12所示的压力型模具,也可以是如图13所示的重力型模具。

138.下面介绍调光玻璃合片的具体工艺。

139.s51、将调光面板放入高温炉中加热,使得调光面板软化。

140.这里对于上述温度不做具体限定,示例的,温度为塑料玻璃的tg左右。

141.s52、将软化后的调光面板放置在曲面模具上,使得调光面板形成与钢化玻璃相同曲率的曲面。

142.上述曲面模具也可以用于热弯钢化玻璃。

143.上述曲面模具可以是如图12所示的压力型模具,也可以是如图13所示的重力型模具。

144.参考图12所示,压力型模具一般为凸的,压力型模具上布满真空孔50,可以通过真

空孔50的真空吸附和外部压力将调光面板制成曲面。参考图13所示,重力型一般为凹的,软化后的调光面板放置于重力型模具上,通过重力调光功能层逐渐与模具完美吻合,形成曲面形状。

145.s53、合片。

146.使用曲面模具实现调光玻璃合片,即将调光面板通过热弯工艺实现与钢化玻璃相同曲率的曲面形状。

147.上述步骤s53、合片可以包括:s531、在调光面板两侧放置胶片,再在胶片上放置与调光面板具有相同曲率的钢化玻璃,形成钢化玻璃/胶片/调光面板/胶片/钢化玻璃的结构。

148.上述步骤s531、在调光面板两侧放置胶片,再在胶片上放置与调光面板具有相同曲率的钢化玻璃,形成钢化玻璃/胶片/调光面板/胶片/钢化玻璃的结构之后,所述合片方法还包括:s532、将钢化玻璃/胶片/调光面板/胶片/钢化玻璃的结构放入真空袋中,经后胶片软化,将钢化玻璃与调光面板粘接在一起,形成调光玻璃。

149.这里对于上述真空袋的真空度不做具体限定,示例的,真空度可以为1bar。

150.这里对于上述高温温度不做具体限定,示例的,高温温度可以为100℃。

151.本发明实施例中关于调光面板中各结构说明可以参考上述实施例,这里不再赘述。

152.本文中所称的“一个实施例”、“实施例”或者“一个或者多个实施例”意味着,结合实施例描述的特定特征、结构或者特性包括在本技术的至少一个实施例中。此外,请注意,这里“在一个实施例中”的词语例子不一定全指同一个实施例。

153.在此处所提供的说明书中,说明了大量具体细节。然而,能够理解,本技术的实施例可以在没有这些具体细节的情况下被实践。在一些实例中,并未详细示出公知的方法、结构和技术,以便不模糊对本说明书的理解。

154.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。