1.本发明涉及一种塑形设备,尤其涉及一种月亮巴生产用塑形设备。

背景技术:

2.目前,在月亮巴的制作过程中,通常是由工作人员将制作月亮巴的材料准备好,再使用模具将月亮巴的材料压印成一定的形状,且使得月亮巴的材料均匀度保持一致,然后将月亮巴的材料放在油锅内油炸,待月亮巴的材料油炸到一定程度时,月亮巴便制作完成。

3.经检索,专利公开号为:cn105028539b的专利,公开了一种月亮巴自动生产线,包括注料系统、加热系统、传动系统和控制系统;所述注料系统包括注浆机和投料机,所述注浆机包括第一漏斗和设置在第一漏斗底部的阀门,所述阀门是由阀门壳体和设置在阀门壳体内的阀芯组成,所述阀门壳体顶部与所述第一漏斗连通,所述阀门壳体一侧连接有若干支注射筒,若干支所述注射筒与所述阀门壳体连通。

4.上述中的现有技术方案存在以下缺陷:工作人员在对月亮巴进行油炸时,需启动步进电机带动模具向前移动一个模具支架宽度的位置,使月亮巴垂直向下进入第一油槽进行油炸定型,如此操作,只能够对月亮巴大概的塑形,较难控制月亮巴的厚度,由于月亮巴的厚度不均,容易导致月亮巴在油炸时受热不均,造成月亮巴烧焦或没有炸熟的现象,在一定程度影响月亮巴的口感及美观。

技术实现要素:

5.(1)要解决的技术问题

6.本发明为了克服上述专利较难控制月亮巴的均匀度,且只能够对月亮巴大概的塑形,容易导致月亮巴在油炸时出现烧焦或没有炸熟的情况的缺点,本发明要解决的技术问题是提供一种能够较好的对月亮巴进行塑形,且能够较好掌控月亮巴的均匀度的月亮巴生产用塑形设备。

7.(2)技术方案

8.为了解决上述技术问题,本发明提供了这样一种月亮巴生产用塑形设备,包括有支撑架、固定杆、固定架、加热箱、气缸、第一连接架、导杆、第一装料盒、第一固定块、第一滑动杆、第一滑块、第一弹簧、压紧机构和加料机构,所述支撑架的中间位置设有固定架,所述支撑架与所述固定架之间设有固定杆,所述支撑架内底部的一侧安装有气缸,所述气缸的伸缩杆上安装有加热箱,所述加热箱可对配料进行加热,且所述加热箱与所述固定杆滑动配合,所述支撑架的内顶部设有第一连接架,所述第一连接架上沿周向均匀间隔滑动式设有多根导杆,每根所述导杆的底部均连接有第一装料盒,所述第一装料盒可用于放置配料,且相邻的两个所述第一装料盒相连接,每个所述第一装料盒上均对称设有两块第一固定块,每块所述第一固定块上均滑动式设有第一滑动杆,同侧的两根所述第一滑动杆的底部之间设有第一滑块,且同侧的所述第一滑块可挡住放置在同侧的所述第一装料盒内的配料,每根所述第一滑动杆的下部外侧均套有第一弹簧,且所述第一弹簧的两端分别连接在

所述第一固定块与所述第一滑块上,所述加热箱与所述导杆之间设有压紧机构,所述支撑架、所述第一连接架与所述压紧机构之间设有加料机构。

9.在本发明一个较佳实施例中,压紧机构包括有导管、挤压块、第二弹簧、限位架和支撑杆,所述第一连接架上沿周向均匀间隔设有多根导管,每根所述导管的下部均设有挤压块,每块所述挤压块上都均匀开有多个圆孔,使得配料被挤压时有一定的凸起形状,每根所述导杆上部均套有第二弹簧,可起到一定的缓冲作用,且所述第二弹簧的两端分别连接在所述导杆与所述第一连接架上,所述加热箱的内底部均匀间隔设有多根支撑杆,多根所述支撑杆的上部之间固接有限位架,且所述限位架与所述固定杆滑动配合,所述限位架可推动所述第一装料盒向上滑动与所述挤压块接触配合。

10.在本发明一个较佳实施例中,加料机构包括有活塞筒、第一连接块、第二装料盒、下料管、连接管、阀门和扭力弹簧,所述支撑架上部设有活塞筒,且所述活塞筒内均匀间隔开有多个空腔,所述活塞筒的上部均匀间隔设有多块第一连接块,多块所述第一连接块的上部之间设有第二装料盒,可用于盛放较多的配料,且所述第二装料盒内均匀间隔开有多个通孔,所述活塞筒上的每个空腔内都均匀间隔滑动式设有下料管,且每根所述下料管的上部均与所述第二装料盒上的通孔相连通,每根所述导管的下部均转动式设有阀门,同侧的所述阀门与所述导管之间连接有扭力弹簧,可使所述阀门达到自动复位的目的,所述活塞筒上同侧的所述空腔与同侧的所述导管之间连接有连接管,且所述连接管分别与所述活塞筒、所述导管相连通。

11.在本发明一个较佳实施例中,还包括有加压机构,加压机构包括有第二滑动杆、第三弹簧、连接杆和第二连接架,所述活塞筒的中部滑动式设有第二滑动杆,所述第二滑动杆上连接有连接杆,所述第二滑动杆的底部与所述限位架的内顶部之间连接有第三弹簧,多根所述下料管的其中一侧之间设有第二连接架,且所述连接杆的顶部与所述第二连接架的底部相连接。

12.在本发明一个较佳实施例中,还包括有下料机构,下料机构包括有第二连接块、第二滑块、第四弹簧、第二固定块、拨块、第五弹簧、第三滑块和第六弹簧,相邻的两块所述第一滑块之间连接有第二连接块,每块所述第二连接块上均滑动式设有第二滑块,且所述第二滑块与所述支撑架卡接配合,可对所述第二滑块进行限位,同侧的所述第二滑块与所述第二连接块之间连接有第四弹簧,每块所述第二连接块上均设有第二固定块,每块所述第二固定块的内侧均滑动式设有拨块,且同侧的所述拨块可推动同侧的所述阀门旋转打开,同侧的所述拨块与所述第二固定块之间连接有第五弹簧,所述支撑架上部的一侧滑动式设有第三滑块,且所述第三滑块可推动所述第二滑块向内侧滑动,使所述第二滑块与所述支撑架脱离,所述第三滑块上套有第六弹簧,且所述第六弹簧的两端分别连接在所述支撑架与所述第三滑块上。

13.在本发明一个较佳实施例中,还包括有挡料机构,挡料机构包括有挡料块、拉杆和第七弹簧,所述第二连接架的一侧设有第七弹簧,所述第七弹簧的一侧设有拉杆,所述拉杆上设有挡料块,且所述挡料块与所述第二装料盒滑动配合,所述挡料块向下滑动时可挡住所述通孔,达到停止下料的目的。

14.在本发明一个较佳实施例中,还包括有震动机构,震动机构包括有导向杆、第四滑块、第八弹簧和凸块,每个所述第一装料盒的外侧均设有导向杆,每根所述导向杆的一侧均

滑动式设有第四滑块,每根所述导向杆上均套有第八弹簧,且所述第八弹簧两端分别连接在所述第四滑块与所述第一装料盒上,所述第一连接架上沿周向均匀间隔设有多个凸块,且同侧的所述凸块与所述第四滑块接触配合,可达到震动的效果。

15.在本发明一个较佳实施例中,所述第一滑块上均匀间隔的开有多个槽口。

16.(3)有益效果

17.本发明的效果:1、工作人员可启动加热箱对制作配料进行油炸,在第一装料盒、第一滑块和挤压块的挤压及限位作用下,可对配料进行较好的进行塑形,且可使配料的厚度较均匀,避免配料在油炸的过程中受热不均,在一定程度上使得制作完成的月亮巴更美观。

18.2、在加压机构的增压作用及震动机构的抖动作用下,可避免配料在下料的过程中滞留,造成堵塞的现象,从而可提高下料的效率。

19.3、工作人员可按压第三滑块向内侧滑动,可控制各个阀门同时开启,达到同时进行下料的目的,从而进一步的提高了下料的效率。

附图说明

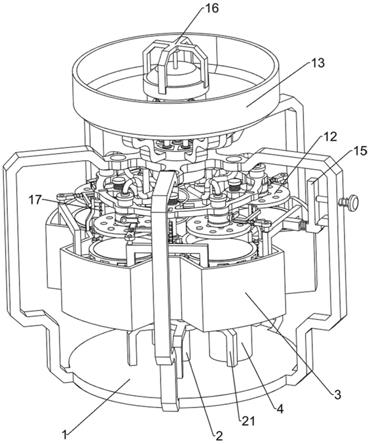

20.图1为本发明的立体结构示意图。

21.图2为本发明的第一种部分立体结构示意图。

22.图3为本发明的第二种部分立体结构示意图。

23.图4为本发明的第三种部分立体结构示意图。

24.图5为本发明a处的放大图。

25.图6为本发明压紧机构的立体结构示意图。

26.图7为本发明压紧机构的局部剖视图。

27.图8为本发明加料机构的立体结构示意图。

28.图9为本发明加料机构的第一种部分剖视图。

29.图10为本发明加压机构与挡料机构的部分立体结构示意图。

30.图11为本发明b处的放大图。

31.图12为本发明加料机构的第二种部分剖视图。

32.图13为本发明下料机构的立体结构示意图。

33.图14为本发明c处的放大图。

34.图15为本发明下料机构的部分立体结构示意图。

35.图16为本发明震动机构的立体结构示意图。

36.附图中的标记为:1-支撑架,2-固定杆,21-固定架,3-加热箱,4-气缸,5-第一连接架,6-导杆,7-第一装料盒,8-第一固定块,9-第一滑动杆,10-第一滑块,11-第一弹簧,12-压紧机构,121-导管,122-挤压块,123-第二弹簧,124-限位架,125-支撑杆,13-加料机构,131-活塞筒,132-第一连接块,133-第二装料盒,134-下料管,135-连接管,136-阀门,137-扭力弹簧,14-加压机构,141-第二滑动杆,142-第三弹簧,143-连接杆,144-第二连接架,15-下料机构,151-第二连接块,152-第二滑块,153-第四弹簧,154-第二固定块,155-拨块,156-第五弹簧,157-第三滑块,158-第六弹簧,16-挡料机构,161-挡料块,162-拉杆,163-第七弹簧,17-震动机构,171-导向杆,172-第四滑块,173-第八弹簧,174-凸块。

具体实施方式

37.下面结合附图和实施例对本发明作进一步的说明。

38.实施例1

39.一种月亮巴生产用塑形设备,如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图12和图15所示,包括有支撑架1、固定杆2、固定架21、加热箱3、气缸4、第一连接架5、导杆6、第一装料盒7、第一固定块8、第一滑动杆9、第一滑块10、第一弹簧11、压紧机构12和加料机构13,支撑架1内底部的中间位置设有固定架21,支撑架1内底部与固定架21的中部之间设有固定杆2,支撑架1内底部的右侧安装有气缸4,气缸4的伸缩杆上安装有加热箱3,且加热箱3与固定杆2滑动配合,支撑架1的内顶部设有第一连接架5,第一连接架5上沿周向均匀间隔滑动式设有多根导杆6,每根导杆6的底部均连接有第一装料盒7,且相邻的两个第一装料盒7相连接,每个第一装料盒7的外侧均对称设有两块第一固定块8,每块第一固定块8上均滑动式设有第一滑动杆9,同侧的两根第一滑动杆9的底部之间设有第一滑块10,且同侧的第一滑块10可挡住放置在同侧的第一装料盒7内的配料,由于第一滑块10上均匀间隔的开有多个槽口,在一定程度上便于工作人员对第一装料盒7内的配料进行油炸,可避免配料浮出移位,每根第一滑动杆9的下部的外侧均套有第一弹簧11,且第一弹簧11的两端分别连接在第一固定块8与第一滑块10上,加热箱3、第一连接架5与导杆6之间设有压紧机构12,支撑架1与压紧机构12之间设有加料机构13。

40.压紧机构12包括有导管121、挤压块122、第二弹簧123、限位架124和支撑杆125,第一连接架5上沿周向均匀间隔设有多根导管121,每根导管121的下部均设有挤压块122,每块挤压块122上都均匀开有多个圆孔,每根导杆6上部的外侧均套有第二弹簧123,且第二弹簧123的两端分别连接在导杆6与第一连接架5上,加热箱3的内底部均匀间隔的设有多根支撑杆125,多根支撑杆125的上部之间固接有限位架124,且限位架124与固定杆2滑动配合,限位架124可推动第一装料盒7向上滑动与挤压块122接触配合。

41.加料机构13包括有活塞筒131、第一连接块132、第二装料盒133、下料管134、连接管135、阀门136和扭力弹簧137,支撑架1上部的中间位置设有活塞筒131,且活塞筒131内均匀间隔开有多个空腔,活塞筒131上部的外侧均匀间隔的设有多块第一连接块132,多块第一连接块132的上部之间设有第二装料盒133,且第二装料盒133的中部均匀间隔开有多个通孔,活塞筒131上的每个空腔内都均匀间隔滑动式设有下料管134,且每根下料管134的上部均与第二装料盒133上的通孔相连通,每根导管121的下部均转动式设有阀门136,同侧的阀门136与导管121之间连接有扭力弹簧137,活塞筒131上同侧空腔的底部与导管121的上部之间连接有连接管135,且连接管135分别与活塞筒131、导管121相连通。

42.当工作人员需要制作月亮巴时,可使用本设备,可将制作月亮巴的配料适量的倒在第二装料盒133内,在下料管134的导向作用下,配料随之通过通孔落在活塞筒131内,当活塞筒131内的配料堆积到一定的程度时,此时活塞筒131与连接管135内具有一定的压力,配料随之被挤压然后通过连接管135落在导管121内,工作人员可用手拨动阀门136进行转动,扭力弹簧137随之发生形变,阀门136随之打开,导管121内的配料随之落在第一装料盒7的相应位置上,当第一装料盒7内的配料下料到一定程度时,工作人员可松开手,在扭力弹簧137弹力的作用下随之带动阀门136进行复位,阀门136将关闭,此时配料将停止下料,由于加热箱3内可盛装油,且可对油进行加热,工作人员可将油适量的倒入到加热箱3内,启动

加热箱3工作,待加热箱3内的油温达到一定程度时,工作人员可启动气缸4使其的伸缩杆伸长,加热箱3随之向上滑动,当加热箱3内的油可浸没配料时,可对配料进行油炸,在对配料进行油炸的过程中,为避免配料浮动移位,在第一弹簧11弹力的作用下,当第一滑块10不受力时,第一滑块10随之向上滑动对配料进行限位,可对配料较好的进行塑形,在一定程度上使得油炸完毕后月亮巴更加美观,当限位架124推动第一装料盒7与挤压块122接触配合时,由于挤压块122上开有多个圆孔,当挤压块122对配料进行挤压时,在第二弹簧123的缓冲作用下可使得配料的厚度较均匀,且使得配料具有一定的凸起形状,避免配料在油炸的过程导致受热不均,造成配料烧焦或炸不熟的现象,当配料炸到一定程度时,配料便形成可食用的月亮巴,如此,月亮巴便制作完成,工作人员可使用漏勺或夹子将月亮巴从加热箱3内取出,当月亮巴全部制作完毕后,工作人员可关闭加热箱3,然后关闭气缸4使其的伸缩杆缩短复位,加热箱3随之带动其上的部件进行复位。

43.实施例2

44.在实施例1的基础之上,如图1、图2、图10、图11和图12所示,还包括有加压机构14,加压机构14包括有第二滑动杆141、第三弹簧142、连接杆143和第二连接架144,活塞筒131的中部滑动式设有第二滑动杆141,第二滑动杆141的上部连接有连接杆143,第二滑动杆141的底部与限位架124的内顶部之间连接有第三弹簧142,多根下料管134的上部之间设有第二连接架144,且连接杆143的顶部与第二连接架144的底部相连接。

45.还包括有挡料机构16,挡料机构16包括有挡料块161、拉杆162和第七弹簧163,第二连接架144的中部设有第七弹簧163,第七弹簧163的上端设有拉杆162,拉杆162的上部设有挡料块161,且挡料块161与第二装料盒133滑动配合,挡料块161向下滑动时可挡住通孔。

46.当配料在下料的过程中,为了避免配料堵塞在活塞筒131或连接管135内,当工作人员关闭气缸4进行复位时,气缸4的伸缩杆随之缩短,第三弹簧142随之拉动第二滑动杆141向下滑动,连接杆143随之带动第二连接架144和下料管134向下滑动,与此同时,第七弹簧163随之拉动拉杆162向下滑动,挡料块161随之向下滑动与第二装料盒133上的通孔配合,挡料块161可对通孔进行隔挡,此时配料随之停止下料,当下料管134向下滑动与活塞筒131内的空腔配合时,下料管134随之对活塞筒131内的配料进行挤压,可增大活塞筒131和连接管135内的压力,在一定程度可避免配料堵塞在连接管135内,当气缸4完全复位后,此时加压完毕,便于工作人员对配料进行再次下料,可避免配料出现堵塞的现象。

47.实施例3

48.在实施例2的基础之上,如图1、图2和图16所示,还包括有震动机构17,震动机构17包括有导向杆171、第四滑块172、第八弹簧173和凸块174,每个第一装料盒7的外侧均设有导向杆171,每根导向杆171的外侧均滑动式设有第四滑块172,每根导向杆171的内侧均套有第八弹簧173,且第八弹簧173两端分别连接在第四滑块172与第一装料盒7上,第一连接架5上沿周向均匀间隔设有多个凸块174,且同侧的凸块174与第四滑块172接触配合,可达到震动的效果。

49.当工作人员再次启动气缸4使其的伸缩杆伸长时,第一装料盒7随之带动第四滑块172向上滑动,当第四滑块172与凸块174接触配合时,第四滑块172随之向内侧滑动,在第八弹簧173和导向杆171的配合作用下,使得第四滑块172与凸块174接触配合,如此可达到震动的效果,在一定程度上可对滞留在活塞筒131或连接管135内的配料进行抖落,从而可进

行一步的避免配料堵塞在活塞筒131或连接管135内,当操作完毕后,工作人员可关闭气缸4进行复位,气缸4的伸缩杆缩短,第一装料盒7随之带动第四滑块172、导向杆171和第八弹簧173向下移动复位。

50.实施例4

51.在实施例3的基础之上,如图1、图2、图13、图14和图15所示,还包括有下料机构15,下料机构15包括有第二连接块151、第二滑块152、第四弹簧153、第二固定块154、拨块155、第五弹簧156、第三滑块157和第六弹簧158,相邻的两块第一滑块10之间连接有第二连接块151,每块第二连接块151上部的外侧均滑动式设有第二滑块152,且第二滑块152与支撑架1卡接配合,同侧的第二滑块152与第二连接块151之间连接有第四弹簧153,每块第二连接块151的上部均设有第二固定块154,每块第二固定块154的内侧均滑动式设有拨块155,且同侧的拨块155可推动同侧的阀门136旋转打开,同侧的拨块155与第二固定块154之间连接有第五弹簧156,支撑架1上部的右前侧滑动式设有第三滑块157,且第三滑块157可推动第二滑块152向内侧滑动,使第二滑块152与支撑架1脱离,第三滑块157的右侧套有第六弹簧158,且第六弹簧158的两端分别连接在支撑架1与第三滑块157上。

52.当工作人员需要控制多个阀门136进行同时下料时,由于第一滑块10受力,第一弹簧11初始时为收缩状态,工作人员可用手按压第三滑块157向内侧滑动,第六弹簧158随之收缩,第三滑块157随之推动第二滑块152向内侧滑动,第五弹簧156随之收缩,当第二滑块152与支撑架1脱离时,在第一弹簧11弹力的作用下,第一装料盒7随之带动第二固定块154、第二连接块151和拨块155向上滑动,拨块155随之推动阀门136进行转动,扭力弹簧137随之发生形变,当阀门136打开时,每根导管121内的配料随之同时落在相应的第一装料盒7内,如此可达到对配料进行同时下料的目的,在一定程度上提高了工作人员对月亮巴进行油炸的效率,当配料下料完毕后,工作人员可推动第二连接块151向下滑动复位,此时工作人员可松开第三滑块157,在第六弹簧158弹力的作用随之带动第三滑块157向外侧滑动复位,在第四弹簧153弹力的作用下可带动第二滑块152向外侧滑动,第二滑块152随之与支撑架1卡接配合。

53.以上所述实施例仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。