1.本发明属于蛋白质资源开发技术领域,具体涉及一种从脱脂南极磷虾粉中制备低氟蛋白质粉的方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.目前,南极磷虾提取油脂后的南极磷虾副产物,即脱脂南极磷虾粉多作为低附加值产品用于动物饲料等。经乙醇提取油脂后的脱脂南极磷虾粉中蛋白质含量可达60%,脂肪含量仅为8.7%,但氟含量高达2312μg/g。

4.南极磷虾中的大分子蛋白质,不仅可以作为蛋白质基料用于天然活性肽的开发,也可以直接作为食品添加剂、蛋白质饮品等用于食品加工领域。大分子蛋白质的渗透压介于氨基酸/短肽和整蛋白之间,避免了较高渗透压会引起腹泻等其他肠道反应,又比整蛋白更易于吸收,可作为特殊医学用途配方食品的优质原料用于术后身体恢复、肿瘤等重大疾病患者的营养补充。

5.南极磷虾蛋白质制备方法较为常用的有酶解法、等电促溶促沉技术(isoelectric solubilization/precipitation,isp)以及碱溶酸沉技术等。其中,酶解法适用于蛋白肽的制备,多应用于药物、化妆品、营养添加剂等产品,但其在酶解过程中大量疏水性氨基酸的暴露会导致苦味产生,并且氨基酸/短肽在人肠道中具有极高的渗透压,易引起腹泻及其他肠道反应,因此不能作为蛋白质饮品等大量食用。

6.利用isp技术或碱溶酸沉技术提取出的蛋白质多为大分子蛋白质,并且具有提取率高、操作简单的优点。利用碱溶酸沉技术提取蛋白质时,由于碱液作用时间较长,蛋白质水解度会提高,多肽含量上升。另外,对于脱脂南极磷虾粉这种含氟量极高的原料来说,仅利用isp技术和碱溶酸沉技术提取的蛋白质很难达到食品中安全的氟含量限定标准。大多数研究者在利用这两种方法进行蛋白质提取时往往会忽视对酸沉后上清液的利用,其多被当作废液处理,然而发明人发现,该上清液中也含有大量的蛋白质,且其分子量相对较低,溶解性好,ph适应范围广,可用于液体饮品的制备以及其他功能性食品的研发,为南极磷虾蛋白质的综合利用提供新思路。

7.所以,现有技术中难以从脱脂南极磷虾粉中提取低脂、低氟的南极磷虾大分子蛋白质和回收酸沉上清液中的低分子量蛋白质。

技术实现要素:

8.针对上述现有技术中存在的问题,本发明的目的是提供一种从脱脂南极磷虾粉中制备低氟蛋白质的方法。

9.为了实现上述目的,本发明是通过如下的技术方案来实现:

10.一种从脱脂南极磷虾粉中制备低氟蛋白质的方法,包括如下步骤:

11.对脱脂南极磷虾粉进行超声碱提,后固液分离,得上清液和沉淀;

12.向上清液中加入dl-苹果酸溶液,得到酸沉上清液和酸沉沉淀。

13.向高氟含量的酸沉上清液中加入柠檬酸钙,搅拌处理,设定时间,取上清液,干燥得a蛋白粉。

14.发明人对比普通碱提技术,发现超声辅助碱提技术提取的的南极磷虾蛋白质提取率提高了17%,且水解度仅提高了1.5%,因此超声辅助碱提技术是有效的大分子蛋白质提取手段。

15.发明人发现,碱提后的南极磷虾蛋白质中有95%以上的氟的赋存形态为水溶态,因此对酸沉后的蛋白质进行水洗可以去除绝大多数水溶态氟。

16.在一些实施例中,采用蒸馏水复溶酸沉沉淀,中和后,上清液干燥得b蛋白粉。

17.进一步的,上清液干燥制备b蛋白粉之前,还包括超滤的步骤。

18.更进一步的,所述超滤为采用1000da超滤膜超滤,以脱盐、脱色、脱腥和去除其他小分子的可溶性杂质,且减少南极磷虾蛋白质的损失。

19.进一步的,所述干燥方法为喷雾干燥。

20.进一步的,酸沉沉淀复溶、中和后的沉淀加水分散并离心,进行水洗脱氟。

21.更进一步的,经过喷雾干燥制得c蛋白粉。

22.在一些实施例中,超声碱提溶液的ph值为13-14。

23.进一步的,超声碱提溶液中,固液比为1:22-25,g/l。

24.进一步的,超声碱提的超声密度为0.08-0.10w/ml,超声温度为50-55℃,超声时间为70-80min。超声功率过小会导致蛋白质提取率降低,过大会影响蛋白质的结构,易引起蛋白质变性。

25.在一些实施例中,上清液中加入dl-苹果酸后的ph值为4.5-5.5。

26.在一些实施例中,酸沉上清液中加入的柠檬酸钙的浓度为3.5-4.5g/l。根据前期试验,柠檬酸钙是在有一定脱氟率的前提下能够更大程度减少蛋白质损失的钙源物质,其他钙源物质虽然也能对氟有很好的脱除效果,但是会损失较多蛋白质,综合考虑下选择柠檬酸钙。

27.进一步的,酸沉上清液中加入柠檬酸钙后的ph值为8.5-9.5。

28.更进一步的,酸沉上清液中加入柠檬酸钙后,搅拌的时间为100-150min,搅拌的温度为35-40℃。

29.再进一步的,将上清液干燥制备a蛋白粉之前,还包括将上清液进行超滤的步骤。

30.再进一步的,所述干燥为喷雾干燥。

31.上述本发明的一种或多种实施方式取得的有益效果如下:

32.dl-苹果酸一方面可以高效沉淀蛋白质保证提取率,另一方面可使蛋白质沉淀的脱氟效果达到最佳。利用柠檬酸钙中的ca

2+

与f-生成caf2沉淀进行酸沉上清液的脱氟。

33.本发明未使用有毒有害化学制剂,所有添加剂均为食品级,简单高效,适合工业化生产。所制备的三种蛋白质为粉末状,易溶于水,水分含量均低于8%,纯度均大于80%,脂肪含量均低于0.5%,其中a蛋白粉为南极磷虾酸沉上清蛋白质粉,其氟含量低于50mg/kg,b蛋白粉为南极磷虾复溶上清蛋白质粉,其氟含量低于10mg/kg,c蛋白粉为南极磷虾复溶沉淀蛋白质粉,其氟含量低于35mg/kg,均符合美国fda规定的鱼蛋白浓缩物的氟含量最高为100mg/kg的要求。

34.该方法制备三种南极磷虾蛋白质粉具有纯度高、安全、营养价值高的优点,可作为蛋白质饮品、食品添加剂以及特殊医学用途配方食品的优质原料。

附图说明

35.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

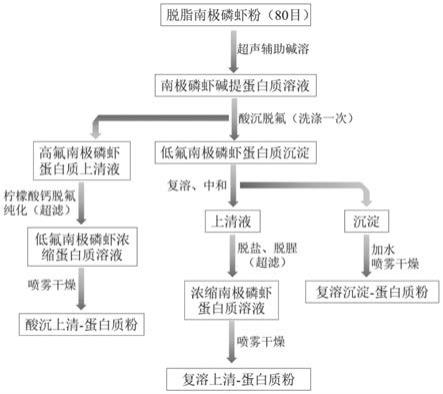

36.图1是本发明实施例的工艺流程图。

具体实施方式

37.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

38.实施例1

39.如图1所示,将脱脂南极磷虾粉用高速多功能粉碎机将脱脂南极磷虾粉破碎,并过80目筛;向粉碎的虾粉加纯净水,加水量为每千克虾粉加25升,搅拌混合后用食品级naoh水溶液调ph值为13.0,16 000rpm均质3min;置于超声仪以超声密度0.08w/ml、超声温度50℃超声80min,离心后取上清液。向南极磷虾碱提上清液中加入dl-苹果酸水溶液,调节ph至5.0,离心,得到酸沉上清液和沉淀。每升酸沉上清液加4.0g柠檬酸钙,调节ph至9.0,于40℃磁力搅拌120min,离心取上清液,1000da膜超滤后经喷雾干燥得a蛋白粉(南极磷虾酸沉上清蛋白质粉)。用蒸馏水以5%复溶酸沉沉淀,10%洗涤一次,然后中和,离心,上清液经1000da超滤膜超滤后喷雾干燥即得b蛋白粉(南极磷虾复溶上清蛋白质粉),复溶沉淀加水后经喷雾干燥得c蛋白粉(南极磷虾复溶沉淀蛋白质粉)。

40.该实施例在超声辅助碱提阶段的蛋白质提取率(蛋白质提取率=碱提上清液中蛋白质质量(g)/原料中蛋白质质量(g)

×

100%)达97.8%,制备的南极磷虾蛋白质粉a、b和c的总回收率(制得的蛋白粉质量/原料中蛋白质质量

×

100)为78.3%,a:b:c=19:55:28。

41.a蛋白粉的纯度为85.43

±

0.09%,干重;脂肪含量为0.41

±

0.01%,干重。

42.b蛋白粉的纯度为88.41

±

0.51%,干重;脂肪含量为0.28

±

0.03%,干重。

43.c蛋白粉的纯度为83.17

±

0.66%,干重;脂肪含量为0.16

±

0.01%,干重。

44.a蛋白质粉中氟含量为46.1mg/kg(干重);b蛋白质粉中氟含量为6.01mg/kg(干重);c蛋白质粉中氟含量为32.5mg/kg(干重)。均符合美国fda规定的鱼蛋白浓缩物的氟含量最高为100mg/kg的要求。

45.实施例2

46.将脱脂南极磷虾粉用高速多功能粉碎机将脱脂南极磷虾粉破碎,并过80目筛;向粉碎的虾粉加纯净水,加水量为每千克虾粉加22升,搅拌混合后用食品级naoh水溶液调ph值为13.5,16 000rpm均质3min;置于超声仪以超声密度0.10w/ml、超声温度55℃超声80min,离心后取上清液。向南极磷虾碱提上清液中加入dl-苹果酸水溶液,调节ph至5.0,离心,得到酸沉上清液和沉淀。每升酸沉上清液加3.5g柠檬酸钙,调节ph至9.0,于35℃磁力搅拌120min,离心取上清液,1000da超滤膜超滤后经喷雾干燥得a蛋白粉(南极磷虾酸沉上清蛋白质粉)。用蒸馏水以5%复溶酸沉沉淀,10%洗涤一次,然后中和,离心,上清液经1000da

超滤膜超滤后喷雾干燥即得b蛋白粉(南极磷虾复溶上清蛋白质粉),复溶沉淀加水后经喷雾干燥得c蛋白粉(南极磷虾复溶沉淀蛋白质粉)。

47.该实施例在超声辅助碱提阶段的蛋白质提取率(碱提上清液中蛋白质质量(g)/原料中蛋白质质量(g)

×

100%)达95.9%,制备的南极磷虾蛋白质粉a、b和c的总回收率(制得的蛋白粉质量/原料中蛋白质质量

×

100)为75.1%,a:b:c=18:59:23。

48.a蛋白粉的纯度为84.93

±

0.22%,干重;脂肪含量为0.42

±

0.04%,干重。

49.b蛋白粉的纯度为90.10

±

0.21%,干重;脂肪含量为0.31

±

0.03%,干重。

50.c蛋白粉的纯度为85.17

±

0.36%,干重;脂肪含量为0.20

±

0.01%,干重。

51.a蛋白质粉中氟含量为48.9mg/kg(干重);b蛋白质粉中氟含量为5.8mg/kg(干重);c蛋白质粉中氟含量为35.6mg/kg(干重)。均符合美国fda规定的鱼蛋白浓缩物的氟含量最高为100mg/kg的要求。

52.实施例3

53.向每升酸沉上清液加10.0g壳聚糖(脱乙酰度90%),调节ph至4.0,代替每升酸沉上清液加4.0g柠檬酸钙,调节ph至9.0,其他条件与实施例1相同。

54.该实施例在超声辅助碱提阶段的蛋白质提取率(=碱提上清液中蛋白质质量(g)/原料中蛋白质质量(g)

×

100%)达96.7%,制备的南极磷虾蛋白质粉a、b和c的总回收率(制得的蛋白粉质量/原料中蛋白质质量

×

100)为65.1%,a:b:c=8:72:20。

55.a蛋白质粉中氟含量为30.1mg/kg(干重);b蛋白质粉中氟含量为6.2mg/kg(干重);c蛋白质粉中氟含量为36.7mg/kg(干重)。

56.实施例4

57.除了用恒温振荡器代替超声仪外,其他条件与实施例1相同。

58.该实施例在超声辅助碱提阶段的蛋白质提取率(=碱提上清液中蛋白质质量(g)/原料中蛋白质质量(g)

×

100%)达66.1%,制备的南极磷虾蛋白质粉a、b和c的总回收率(制得的蛋白粉质量/原料中蛋白质质量

×

100)为48.7%,a:b:c=17:60:23。

59.实施例5

60.除了用盐酸代替dl-苹果酸外,其他条件与实施例1相同。

61.该实施例在碱提阶段的蛋白质提取率(=碱提上清液中蛋白质质量(g)/原料中蛋白质质量(g)

×

100%)达95.9%,制备的南极磷虾蛋白质粉a、b和c的总回收率(制得的蛋白粉质量/原料中蛋白质质量

×

100)为73.9%,a:b:c=15:62:23。

62.a蛋白质粉中氟含量为46.7mg/kg(干重);b蛋白质粉中氟含量为25.9mg/kg(干重);c蛋白质粉中氟含量为110.7mg/kg(干重)。

63.实施例6

64.除了未洗涤酸沉蛋白外,其他条件与实施例1相同。

65.该实施例在超声辅助碱提阶段的蛋白质提取率(=碱提上清液中蛋白质质量(g)/原料中蛋白质质量(g)

×

100%)达97.8%,制备的南极磷虾蛋白质粉a、b和c的总回收率(制得的蛋白粉质量/原料中蛋白质质量

×

100)为78.3%,a:b:c=19:55:28。

66.该实施例制备的a蛋白质粉中氟含量为46.7mg/kg(干重);b蛋白质粉中氟含量为27.8mg/kg(干重);c蛋白质粉中氟含量为132.1mg/kg(干重)。

67.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。