1.本发明公开涉及挤压食品加工技术领域,尤其涉及一种提高高水分植物基蛋白肉消 化吸收特性的装置及方法。

背景技术:

2.蛋白质是人体所需的重要营养元素之一,主要有动物蛋白质和植物蛋白质两大类, 动物蛋白质主要来源于肉类,随着人口数量以及生活水平的提高,对肉类的需求不断增 大,大量的肉类消费给畜牧业以及环境都带了极大的负担,传统肉类脂肪含量高,过量 的使用肉类会引发高血脂、肥胖等一系列问题,不利于人们的身体健康。

3.由于传统肉类的高脂肪以及资源的短缺的问题,寻找传统肉类替代食品成为重点关 注的问题,高水挤压植物基蛋白肉是在低水分挤压技术基础上发展起来的,与低水分挤 压植物基蛋白肉相比,高水挤压植物基蛋白肉的挤压物料水分含量在60%以上,基料水 分含量高,有利于消化吸收;同时挤压温度在150℃以上,挤压出的产品组织化程度高 且弹性强,纹理和质地更接近传统肉类,不需要复水,高水分植物蛋白代替动物蛋白, 满足人体对蛋白质的需求,解决传统肉类的问题,将带来很高的经济效益和社会效益。

4.发明专利(申请公布号:cn107280016b,申请公布日:2017.06.15)公开了利用含 有花生、大豆的复合植物蛋白生产拉丝蛋白的方法,该发明制得的植物蛋白人造肉营养 与口感俱佳,但该方法制得的植物蛋白肉原料单一且消化吸收特性差;

5.发明专利(申请公布号:cn111772030a,申请公布日:2020.10.16)报道了一种营 养型植物蛋白仿真肉及其生产方法,该发明制备的植物蛋白仿真肉营养丰富,免除列化 学产品的添加,但其植物蛋白仿真肉水分含量低、消化特性差。

6.综上,现有技术中的植物基蛋白肉大多存在水分含量低、蛋白质消化吸收性差等技 术缺陷问题。

技术实现要素:

7.鉴于此,本发明公开提供了一种提高高水分植物基蛋白肉消化吸收特性的装置及方 法。以解决目前植物基蛋白肉水分含量低、蛋白质消化吸收性差的问题。

8.一方面,本发明提供了一种提高高水分植物基蛋白肉消化吸收特性的装置,所述装 置为双螺杆挤压机,所述双螺杆挤压机的前段内开设有前宽后窄的成型通孔,所述双螺 杆挤压机的后段前后宽度一致,前后两段挤压机中间加设分流板3。

9.优选地,所述分流板3呈长方体,厚约2-4cm。

10.优选地,所述分流板3上设有多个通孔,所述通孔呈三层分布,上下两层通孔(9) 的直径大于中间层通孔10的直径。

11.优选地,所述通孔10的截面为圆形,所述通孔10的孔径为梯形孔径,靠近双螺杆 挤压机成型入口端2的通孔孔径大于靠近成型出口端4的通孔孔径。

12.优选地,所述通孔外壁与水平的夹角角度为30

°‑

60

°

。

13.另一方面,本发明还提供了一种提高高水分植物基蛋白肉消化吸收特性的方法,包 括如下步骤:

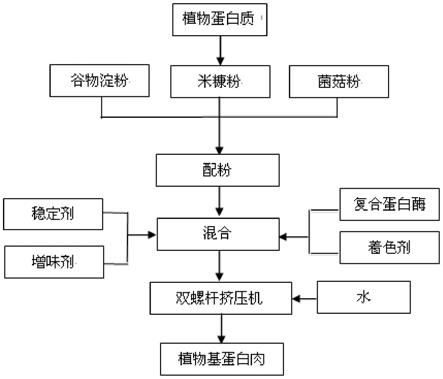

14.1)将植物蛋白、米糠粉、谷物淀粉、菌菇粉分别除杂,过筛,按比例混合;

15.2)向步骤1)得到的混合物中加入稳定剂、增味剂、着色剂,得到植物蛋白底物, 再向植物蛋白底物中加入复合蛋白酶混匀后,注入双螺杆挤压机中,同时注入水;在双 螺杆挤压机的混合区混合均匀;

16.3)双螺杆挤压机按预先设定好的挤压参数进行挤压,获得高水分植物蛋白肉。

17.优选地,按照质量百分数计,所述植物蛋白的添加量为60%-80%,谷物淀粉20%-40%, 菌菇粉1%-10%,米糠粉1%-10%,稳定剂0.1%-0.5%,增味剂1%-5%,着色剂0.01%-0.1%。

18.优选地,植物蛋白底物含量与复合蛋白酶添加量比为60u/g-100u/g,酶作用温度为 50℃-85℃。

19.优选地,所述步骤2)中注入水调整ph值为7.0-8.5,注入物料中的水分含量调节 为60%-80%。

20.优选地,所述步骤3)中双螺杆挤压机高水分挤压参数为ⅰ区温度为35℃-50℃,

ⅱꢀ

区温度为45℃-65℃,ⅲ区温度为80℃-165℃,ⅳ区温度为140℃-165℃,

ⅴ

区温度为 40℃-80℃,喂料速度为5kg/h-15kg/h,螺杆转速为150r/min-300r/min。

21.与现有技术相比,本发明具有如下优点:

22.本发明利用双螺杆挤压技术协同酶法制备的植物蛋白肉水分含量大于60%,同时表 观消化率大于90%,最大限度满足人们对蛋白质的需要。

23.本发明提供的制备方法,产品组织化结构好,更接近传统肉类的质地,同时很好解 决植物蛋白质难消化的问题,提高植物蛋白质利用率,具有广阔的发展前景。

24.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能 限制本发明的公开。

附图说明

25.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并 与说明书一起用于解释本发明的原理。

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术 描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不 付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

27.图1为本发明公开实施例提供的高水分植物基蛋白肉体内外消化率对比示意图;

28.图2为本发明公开实施例提供的挤压前后高水植物蛋白肉消化吸收率对比示意图;

29.图3是本发明公开实施例提供的一种提高高水分植物基蛋白肉消化吸收特性的装置俯 视结构示意图;

30.图4是本发明公开实施例提供的一种提高高水分植物基蛋白肉消化吸收特性的装置侧 视结构示意图;

31.图5是本发明公开实施例提供的一种提高高水分植物基蛋白肉消化吸收特性的装

置 中分流板的侧视结构示意图;

32.图6是本发明公开实施例提供的一种提高高水分植物基蛋白肉消化吸收特性的工艺流 程图。

具体实施方式

33.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附 图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施 例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如 所附权利要求书中所详述的、本发明的一些方面相一致的系统的例子。

34.为了解决现有技术中,植物基蛋白肉水分含量低、蛋白质消化吸收性差的问题,本 实施方案提供了一种提高高水分植物基蛋白肉消化吸收特性的装置及方法。

35.一种提高高水分植物基蛋白肉消化吸收特性的装置,如图3-6所示,该装置为双螺 杆挤压机,双螺杆挤压机的前段内开设有前宽后窄的成型通孔,双螺杆挤压机的后段前 后宽度一致,前后两段挤压机中间加设分流板3。具体如图3-4中,双螺杆挤压机装备 成型模具本体包括机架1、成型入口端2、分流板3,成型出口端4,升降装置5,电机6、 控制面板7及固定螺丝8等结构,上述结构中的分流板3为本实施方案的改进点,如机 架1、成升降装置5、控制面板7等均可采用现有的结构。

36.分流板3呈长方体,厚约2-4cm。

37.分流板3上设有多个通孔,通孔呈三层分布,上下两层通孔9的直径大于中间层通 孔10的直径。

38.通孔10的截面为圆形,通孔10的孔径为梯形孔径,靠近双螺杆挤压机成型入口端 2的通孔孔径大于靠近成型出口端4的通孔孔径。上述分流板3的结构能够使得物料在 挤压过程中,通过带有小孔分流板的成型模具时,起限流和阻流作用,压力增加,物料 经过时间延缓,物料变性增强,增加酶的作用效果;

39.通孔外壁与水平的夹角角度为30

°‑

60

°

。挤压机装备成型区磨具加装有含小孔的分 流板,小孔前大后小,起限流和阻流作用,同时倒角的作用,也同样增加了物料限流的 速率,使物料经过时间延缓,物料变型增强,增加酶的作用效果;

40.一种提高高水分植物基蛋白肉消化吸收特性的方法,包括如下步骤:

41.1)将植物蛋白、米糠粉、谷物淀粉、菌菇粉分别除杂,过筛,按比例混合;

42.2)向步骤1)得到的混合物中加入稳定剂、增味剂、着色剂,得到植物蛋白底物,

43.按照质量百分数计,其中植物蛋白为一类球蛋白,包括但不限于大豆蛋白、花生蛋 白、豌豆蛋白、小麦蛋白,蛋白含量高于85%,添加量为60%-80%。谷物淀粉,包括但不 限于土豆淀粉、小麦淀粉、玉米淀粉,添加量为20%-40%。菌菇粉,包括但不限于平菇 粉、香菇粉、金针菇粉,添加量为1%-10%。米糠粉添加量为1%-10%。稳定剂、增味剂、 着色剂包括,但不限于:l-半胱氨酸0.1%-0.5%、氯化钠1%-5%、二氧化钛0.01%-0.1%。

44.再向植物蛋白底物中加入复合蛋白酶混匀后,注入双螺杆挤压机中,同时注入水; 在双螺杆挤压机的混合区混合均匀;

45.此步添加复合蛋白酶进行限制性酶解,复合蛋白酶为碱性蛋白酶、木瓜蛋白酶、胰 蛋白酶,植物蛋白底物含量与复合蛋白酶添加量比为60u/g-100u/g,酶作用温度为50℃

ꢀ‑

85℃。

46.注入水调整ph值为7.0-8.5,注入物料中的水分含量调节为60%-80%。

47.3)双螺杆挤压机按预先设定好的挤压参数进行挤压,获得高水分植物蛋白肉。

48.步骤3)中双螺杆挤压机高水分挤压参数为ⅰ区温度为35℃-50℃,ⅱ区温度为45℃

ꢀ‑

65℃,ⅲ区温度为80℃-165℃,ⅳ区温度为140℃-165℃,

ⅴ

区温度为40℃-80℃,喂 料速度为5kg/h-15kg/h,螺杆转速为150r/min-300r/min。

49.本发明提供的双螺杆挤压技术协同酶法制备高水分易消化吸收植物蛋白肉的方法。 在挤压过程中,蛋白质分子结构适度伸展,暴露出适于复合蛋白酶作用的位点,复合蛋 白酶进行限制性水解,使得植物蛋白适度水解,部分化学键断裂,提高消化率。挤压机 装备成型区磨具加装有含小孔的分流板,小孔前大后小,起限流和阻流作用,压力增加, 物料经过时间延缓,物料变性增强,其二硫键及疏水表面氨基酸残基被破坏,包裹在内 部的酶作用位点暴露出来,有利于酶解,进一步提高消化率。

50.在受热挤压过程中,蛋白质的高级结构氢键、二硫键、范德华力受到破坏,球状蛋 白取向排列,呈线性分子链。随着剪切力增加,蛋白分子链增多,相邻蛋白分子间结合 机会增多,在模口区,定向流动和温度降低,有利于形成真肉质地纤维化结构。

51.本发明采用的复合蛋白酶对植物蛋白进行限制性酶切,将植物蛋白底物进行适度水 解,同时成型区磨具加装分流板,对物料进行限流阻流,压力增加,物料经过时间延缓, 物料变性增强,更适宜酶的作用。整个过程在不影响产品挤压组织化结构形成的基础上, 提高蛋白消化率。

52.本发明制得的高水分植物基蛋白肉,具有与传统肉类更加接近的感官品质和特点, 水分含量大于60%,体内表观消化吸收率大于90%,最大限度满足人们对蛋白质的需要量, 可以实现批量生产,使快速制造变得经济节约,符合现代科学技术发展与人们高质量的 生活需求。

53.下面结合实施例,进一步阐述本发明:

54.本发明采用的试材皆为普通市售品,皆可于市场购得。

55.实施例1:

56.准确称取40kg的大豆分离蛋白、35kg谷朊粉、豌豆蛋白20kg、香菇粉5kg、米糠 5kg,l-半胱氨酸0.1kg、氯化钠1kg、二氧化钛0.01kg,将大豆分离蛋白、谷阮粉、豌 豆蛋白、香菇粉与米糠蛋白进行混合均匀配粉,加入辅料l-半胱氨酸、氯化钠、二氧化 钛,酶活与植物蛋白底物比为70u/g加入复合蛋白酶,混合均匀,将配好的固体物料注 入双螺杆挤压机的进料口,同时注入水,进行挤压处理,挤压参数为:喂料速度为8kg/h,

ꢀⅰ

区温度为40℃,ⅱ区温度为50℃,ⅲ区温度为150℃,ⅳ区温度为160℃,

ⅴ

区温度 为45℃,螺杆转速为200rpm/min。

57.实施例2:

58.准确称取40kg的大豆分离蛋白、35kg谷朊粉、豌豆蛋白25kg、香菇粉1kg、l-半 胱氨酸0.2kg、氯化钠2kg、二氧化钛0.02kg,将大豆分离蛋白、谷朊粉、豌豆蛋白、 香菇粉进行混合均匀配粉,加入l-半胱氨酸、氯化钠、二氧化钛辅料,酶活与植物蛋白 底物比为80u/g加入复合蛋白酶,混合均匀,将配好的固体物料注入双螺杆挤压机的进 料口,同时注入水,进行挤压处理,挤压参数为:喂料速度为10kg/h,ⅰ区温度为45℃,

ꢀⅱ

区温度为55℃,ⅲ区温

度为155℃,ⅳ区温度为162℃,

ⅴ

区温度为55℃,螺杆转速 为250rpm/min。

59.实施例3:

60.准确称取大豆分离蛋白20kg、谷朊粉35kg、豌豆蛋白45kg、米糠10kg,香菇粉9kg、 l-半胱氨酸0.3kg、氯化钠3kg、二氧化钛0.03kg,将大豆分离蛋白、谷朊粉、豌豆蛋 白、香菇粉与米糠蛋白进行混合均匀配粉,加入l-半胱氨酸、氯化钠、二氧化钛辅料, 酶活与植物蛋白底物比为90u/g加入复合蛋白酶,混合均匀,将配好的固体物料注入双 螺杆挤压机的进料口,同时注入水,进行挤压处理,挤压参数为:喂料速度为15kg/h,

ꢀⅰ

区温度为50℃,ⅱ区温度为60℃,ⅲ区温度为158℃,ⅳ区温度为165℃,

ⅴ

区温度 为70℃,螺杆转速为300rpm/min。

61.将实施例1-3制得的高水分易消化吸收植物蛋白肉分别进行体内外消化测定。

62.将实例得到的植物蛋白肉进行体外消化率测定方法:取1g样品,用4ml0.01m pbs 冰浴下匀浆,匀浆30s重复两次,每次匀浆间隔30s。加1mol盐酸于匀浆液中,调ph 至2。加1ml胃蛋白溶液(0.48g胃蛋白酶,加15ml 0.1m hcl)。置于37℃恒温振荡器, 转速160r/min,时间2h。结束后,迅速加入1mol/lnaoh,调节ph至7.5。加入2ml胰 蛋白酶溶液,置于37℃恒温振荡器,转速160r/min,时间2h。结束后,在100℃水浴中 加热5min终止。加入1:1体积10%tca,4℃离心4000g,20min,取沉淀。

63.凯氏定氮法测定植物蛋白蛋白肉体外消化率(%)=1-沉淀物蛋白含量/处理前蛋白 含量*100%

64.将实例得到的植物蛋白肉进行体内消化率测定方法:sd大鼠,雄性,180~220g, 每组10只鼠。高水分植物蛋白肉冻干,粉碎,配制成含量17%的动物饲料。饲喂饲料1 周,自由饮食,每天收集未摄食饲料残渣及大鼠粪便,称重。

65.表观消化率(%)=摄入总蛋白含量-粪便总蛋白含量/摄入总蛋白含量*100%

66.体外和体内消化率测定结果如图1、2所示。

67.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明 说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技 术领域,均包括在本发明的专利保护范围内。以上所述仅为本发明的实施例,并非因此 限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程 变换,或直接或间接运用在其他相关的技术领域,均包括在本发明的专利保护范围内。