1.本发明涉及林果预处理机械技术领域,尤其涉及板栗的切口处理技术,具体是一种旋转划切式板栗自动切口设备。

背景技术:

2.板栗原产于我国,是我国食用最早的著名坚果之一,年产量居世界首位。我国板栗品质优良、营养丰富,炒制后其肉质细密、香甜适口,称为“糖炒栗子”,“糖炒栗子”是京津一带别具地方风味的著名传统小吃,也是具有悠久传统的美味,深受人们喜爱。板栗炒制前,通常需要在板栗的外壳上开一道切口,以便炒制时入味,并且板栗外壳的切口会随着炒制时温度升高而裂开,方便人们剥开食用。

3.目前,在板栗外壳上开口的方式主要为人工手持刀具进行划切开口,生板栗外壳坚硬,人工在板栗外壳进行切口处理难度高、危险系数大,大批量加工时生产效率低,容易造成安全事故。

4.现有技术中,存在一种板栗切口机,申请号为201910060602.9,申请日20190122。该种板栗切口机具体实施方式为:板栗由输送机构进入单独的料槽中,随料槽运动至开口装置处,所述开口装置主要由连杆机构构成,需要人力拉动传动手柄操作该机构带动刀具逐个对处理槽中的板栗进行垂直挤压式切口,通过肉眼观察开口深度完成开口操作。

5.该种板栗切口机需要借助人力操作设备以及肉眼观察进行加工,此方式生产效率低,难以广泛推广使用;并且经过实地调研得知,人工对板栗开切口时,会选择性的对板栗的凸面处开切口,以此达到保证品相和便于板栗炒制裂开的目的,而现有技术的板栗切口机在料槽中无法区分板栗哪面朝上进行切口,并且挤压式切口方式可能会导致板栗破损,无法保证加工后板栗的品相。

6.综上可知,现有技术在实际应用方面存在着明显的缺陷。因此,需要研发一种可以自动对大批量板栗进行切口加工,并且切口处理后仍能保证板栗品相的设备。

技术实现要素:

7.本发明的目的在于针对现有的技术问题,提供一种旋转划切式板栗自动切口设备,能够适用于大批量板栗进行高效切口处理,并且可以保证加工后板栗品相优质。

8.为实现上述目的,本发明采用的技术方案为:

9.一种旋转划切式板栗自动切口设备包括框架式载体、框架一侧的动力输入装置、框架底部移动及停驻装置、框架顶部的送料装置、送料装置下方的翻转及运送装置、运送装置前部的切口装置、切口装置前部与箱体连接的收集装置。

10.本发明设备自动切口处理过程从送料装置开始,经翻转及运送装置、切口装置,进入收集装置结束。

11.进一步说明,所述送料装置主体由特制槽形输送带构成,上方设置有方形料斗;所述方形料斗底部开口且与输送带不连接,待加工板栗进入料斗后随输送带向前运动,遇到

方形料斗前壁的阻挡后掉落至输送带上的单排长槽内随输送带离开料斗;所述单排长槽带动待加工板栗至输送带前端,自然掉落至输送带前端下方的簸箕形滑道中,随滑道以一定相对速度滑落至下方的翻转及运送装置上。

12.进一步说明,所述翻转及运送装置由皮带式传送带构成,待加工板栗以一定相对速度滑落至运动的传送带上后,板栗外壳和传送带皮带间产生的摩擦力会对板栗重心形成倾覆力矩,使板栗翻转至凸面朝上,并随传送带一起向前运动;传送带上的待加工板栗经过连接在框架上的导向槽后,排成几列先后进入各组切口装置中同时进行切口处理。

13.进一步说明,以一组切口装置为例,所述切口装置由前后两组压带轮构成,每组压带轮由左右两个对称且相隔一定距离的压带轮构成,后组压带轮位置固定且略高于前组;待加工板栗运输到后组压带轮下方后会在压带轮皮带和传送带皮带的夹持下继续向前运动至前组压带轮处;所述前组压带轮左右压带轮中间夹持有刀架且与轮轴固连,轮轴经弹簧限制于框架上,所述刀架上设置有锯齿状圆形刀片,刀片旋转轴上齿轮通过刀架上反转齿轮与压带轮内侧齿圈啮合,使圆形刀片与压带轮形成反转,且圆形刀片由左右两压带轮间缝隙伸出1mm左右;此外,前组压带轮和固连于轮轴的刀架可在弹簧作用下随轮轴上下浮动,实现对板栗凸面仿形并进行等深度切口处理的目的;切口处理后板栗进入收集装置。

14.进一步说明,所述收集装置由连接于框架的一体化斜槽构成,位于各组切口装置下方;各组板栗经切口装置处理后自然掉落至斜槽上滑向统一出口;此外,板栗离开切口装置掉落到斜槽过程中,途经所设置的红外传感器可对板栗进行逐个计数,便于后续分批量统一收集。

15.此外,所述框架一侧的动力输入装置由电机、减速器、反转齿轮、同步带构成,电机经减速器连接后将动力传输到翻转及运送装置中的传送带主动轴上;传送带主动轴通过同步带连接反转齿轮后与切口装置中的后压带轮轴连接,使传送带皮带上侧与压带轮皮带下侧等速同向运动,保证皮带夹持板栗进行切口处理时更加稳定;同时,传送带从动轴和输送带主动轴通过配速皮带连接,保证输送带和传送带以一定速度关系运动。

16.此外,所述框架底部移动及停驻装置主体由万向轮构成,轮侧有旋钮连于内部设置涡轮蜗杆机构和螺旋升降杆,可控制内部停驻杆从轮底开口伸出支撑于地面,便于机器在不平地面水平固定并正常工作。

17.与现有技术相比,本发明的有益效果是:

18.(1)本发明提供的板栗切口设备操作简便,只需将批量待加工板栗放入送料装置的料斗中,即可由设备自动加工处理并运送至收集装置处统一收集,完全实现了板栗切口处理的自动化,大大节约了人力并降低了工作风险。

19.(2)本发明提供的板栗切口设备通过设计翻转及运送装置、切口装置,可将板栗翻转至凸面朝上,并对凸面进行等深度切口处理,保证了板栗经切口处理后品相优质,更加受使用者的欢迎。

20.(3)本发明提供的板栗切口设备对切口装置的切刀片进行设计,使切刀片与压带轮实现反转,更容易对板栗外壳进行旋转划切开口,并且保证板栗外壳切口不会卡在刀片上,提高了该设备切口操作的流畅性。

21.(4)本发明提供的板栗切口设备可根据实际使用情况增设多组切口装置,可实现多组切口装置同时加工,以便于针对不同需求对大批量板栗进行加工,提高了工作效率。

22.(5)本发明提供的板栗切口设备在收集装置处可增设红外传感器对加工成品进行逐个计数,便于对加工速率进行分析调节以及对加工后的板栗进行按量分批收集,实现加工处理的智能化。

23.(6)本发明提供的板栗切口设备对底部移动及停驻装置进行设计,通过设置万向轮使设备便于运输和移动,通过设置可伸缩停驻杆保证了设备在不平地面上仍能保持水平固定进行正常工作,提高了设备对不同环境的适应性。

附图说明

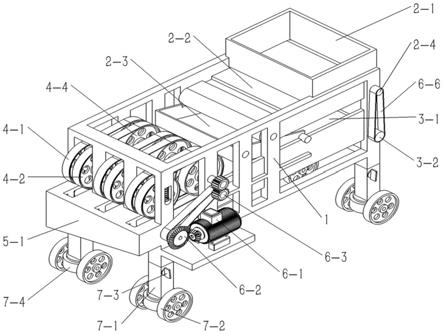

24.图1是本发明的整体轴侧图。

25.图2是本发明主视的全剖视图。

26.图3是本发明的左视图。

27.图4是本发明中切口装置的部分轴测图。

28.图5是本发明中动力输入装置的局部放大图。

29.图6是本发明中移动及停驻装置的部分轴测图。

30.附图标号说明如下:

31.1框架式载体;2-1方形料斗;2-2槽形输送带;2-3簸箕形滑道;2-4输送带主动轴;3-1传送带皮带;3-2传送带从动轴;3-3导向槽;3-4传送带主动轴;4-1压带轮皮带;4-2前压带轮;4-3后压带轮轴;4-4后压带轮;4-5前压带轮轴;4-6弹簧;4-7锯齿边圆形刀片;4-8刀片反转齿轮;4-9刀片齿轮轴;4-10刀架;4-11刀架固定销;5-1斜槽;5-2红外传感器;6-1电机;6-2锥齿轮减速器;6-3压带轮反转齿轮;6-4后轮轴齿轮;6-5同步轮皮带;6-6配速皮带;7-1轮体;7-2涡轮;7-3旋转轴;7-4蜗杆;7-5旋钮;7-6螺旋停驻杆;7-7万向轮内滑套;7-8万向轮外滑套;7-9轮轴;7-10滚轮。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅为表述本发明的一种较佳实施例,仅用于解释本发明,并不用于限定本发明。

33.参见图1所示,本发明提供了一种旋转划切式板栗自动切口设备,包括框架式载体1,位于所述框架式载体1上的送料装置2,位于送料装置2下方的翻转及运送装置3,位于运送装置3前部的切口装置4,位于切口装置4下方的收集装置5,位于框架式载体1一侧的动力输入装置6,位于框架式载体1底部的移动及停驻装置7。

34.以本发明设备的具体工作过程为例,本发明的工作原理如下;

35.当需要对批量待加工板栗进行切口处理时,将待板栗放入方形料斗2-1中,所述方形料斗2-1底部开口且下方设置有槽形输送带2-2(如附图2),待加工板栗进入方形料斗2-1后随槽形输送带2-2一起向前运动,当板栗遇到方形料斗2-1前壁的阻挡后,掉落至槽形输送带2-2上的槽内并随槽运动从方形料斗2-1的底部离开;待加工板栗运动至槽形输送带2-2前端后自然掉落与槽形输送带下方的簸箕形滑道2-3上,使板栗以一定速度滑落至下方翻转及运送装置3上。

36.进一步的,待加工板栗滑落至传送带皮带3-1上时(如附图2),由于接触面有一定

相对速度,接触面所产生摩擦力对板栗重心形成倾覆力矩,使板栗均翻转至凸面朝上,稳定后随传送带3-1向前运动;当板栗经过导向槽3-3时,在导向槽3-3的引导下排成几列(图中为3列)分别进入各组对应的切口装置4中(图中为3组)。

37.进一步的,待加工板栗到达切口装置4后,先后经过左右后压带轮4-4下方和左右前压带轮4-2下方(参见图2),所述后压带轮4-4连于后压带轮轴4-5,前压带轮4-2连于前压带轮轴4-3,前后压带轮通过压带轮皮带3-1连接,后压带轮4-4带动前压带轮4-2转动且后压带轮4-4位置略高于前压带轮4-2,可使待加工板栗从下方无阻碍进入;代加工板栗进入后压带轮4-4后空隙逐渐变窄,并在压带轮皮带4-1和传送带皮带3-1的夹持作用下继续向前运动,经过前压带轮4-2下方进行切口处理;

38.进一步的,参见图3图4,所述左右前压带轮4-2对称分布且中间设置有切刀装置(4-7至4-11),锯齿边圆形刀片4-7从两压带轮间缝隙伸出(约为1mm)并通过刀片齿轮轴4-9连于刀架4-10,刀片齿轮轴4-9通过刀架4-10上的刀片反转齿轮4-8与前压带轮4-2内侧齿圈啮合,即可实现前压带轮4-2在主动转动下使锯齿边圆形刀片4-7从动反转,此时待加工板栗在两皮带(3-1,4-1)夹持下经过前压带轮4-2下方,与前压带轮4-2转动方向相反的锯齿边圆形刀片4-7与板栗有相对运动即可对板栗外壳旋转划切;更好的,刀架4-10由刀架固定销4-11固连于后压带轮轴4-3,所述后压带轮轴4-3经弹簧4-6限制于框架1上,可带动前压带轮4-2和切刀装置整体进行上下浮动,保证锯齿边圆形刀片4-7经两压带轮间伸出距离不变;当待加工板栗经过前压带轮4-2下方,压带轮4-2挤压板栗外壳并进行旋转划切的同时会上下弹性浮动,实现对板栗凸面仿形并进行等深度切口处理的目的。

39.进一步的,板栗经过切口处理后,自然掉落至收集装置5中(参见图1和图2),所述收集装置5由连于框架1的斜槽5-1组成,板栗经各组切口装置4加工后均掉落至斜槽5-1上并随斜槽5-1滑落至统一出口进入外接容器(图中未画出)统一收集;更好的,每组切口装置4下方设置有红外传感器5-2,可对加工后板栗进行逐个计数,可实现对加工后板栗整体进行分批量统一收集。

40.此外,设置于框架1一侧的动力输入装置6可为本发明设备工作过程提供动力(参见图3、图5),所述动力输入装置6由电机6-1构成,所述电机6-1经锥齿轮减速器6-2将动力传输至传送带主动轴3-4;同时,传送带主动轴3-4上由同步带6-5经压带轮反转齿轮6-5将动力传输至前压带轮轴4-5,实现传送带皮带3-1上侧与压带轮皮带4-1下侧同向等速运动,保证两侧皮带夹持板栗进行切口处理时更加稳定;另外,参见图1,传送带从动轴3-2和输送带主动轴2-4通过配速皮带6-6连接,保证输送带2-2和传送带3-1以一定速度关系运动。

41.为了便于本发明设备在较差地面上移动和稳定放置,保证设备在各种使用场景下均能正常工作,设置移动及停驻装置7(参见图1、图6),所述移动及停驻装置由轮体7-1构成,轮体7-1一端设置万向轮装置(7-7至7-10),滑轮7-10通过轮轴7-9连于外滑套7-8,外滑套7-8和内滑套7-7的相对滑动可实现滑轮7-10在水平方向的全方位旋转;此外,轮体7-1外设置有旋钮7-5连于内部蜗杆7-4,蜗杆7-4经涡轮7-2连接旋转轴7-3,旋转轴7-3通过滑槽带动旋转停驻杆7-6运动,使旋转停驻杆实现旋转升降支撑于地面并实现自锁;

42.本发明提供的板栗自动切口设备,其操作过程如下:

43.使用者将本发明设备通过底部滚轮移动至工作场地,分别旋转滚轮上方的旋钮,将停驻杆从四个轮脚底部伸出支撑于地面,固定并保持设备水平;然后在设备上方的方形

料斗中倒入待加工板栗并在收集装置的斜槽出口处放置收集容器;最后将设备接通电源并打开电机开关,板栗便经过本设备的各装置实现切口处理并进入使用者所放置的收集容器中。

44.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理所作的改变、修饰、替代、组合、简化,均应为可实现本发明目的的等效置换方式,但这些改变和变形都应属于本发明所附的权利要求的保护范围。