1.本发明涉及一种新型分离腌制咸蛋黄的方法,属于食品工业领域。

背景技术:

2.咸鸭蛋是中国传统的腌制食品之一,以其营养和独特的蛋黄风味而闻名。其中,咸蛋黄以色泽、沙砾性和油渗出等优良特性被消费者广泛接受。在烹饪和蛋黄风味食品的加工中均有应用,现已被广泛应用于月饼、粽子、面食等食品中,以提高食品的品质和风味。由此可知咸蛋黄在国内市场中需求广泛。

3.现有的咸蛋黄制备工艺中,一般采用的是传统全蛋腌制技术,该方法生产周期长、卫生条件差,且得到的蛋清盐度高、风味差、常被大量浪费。而在分离腌制咸蛋黄工艺中,湿腌法生产周期短,但易充水、品质差,且出油、砂砾性不好;干腌法生产周期短、出油多,但过咸、扁平、易破碎。

技术实现要素:

4.为解决上述技术问题,本发明提供一种新型分离腌制咸蛋黄的方法。

5.本发明技术方案:一种新型分离腌制咸蛋黄的方法,所述方法包括以下步骤:s1、清洗并分离蛋黄分级:选择禽蛋为原料,对禽蛋进行清洗和按重量分类;打蛋,取出蛋黄,用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得待腌制蛋黄;s2、配制合适糖盐比的腌制粉:以糖和盐为腌制粉原料,配制腌制粉;s3、酒精表面处理:将步骤s1所述蛋黄放入酒精中进行表面处理,取出后吸干表面酒精;s4、腌制:将步骤s3所述蛋黄埋入腌制粉窝中,并在蛋黄上方铺层腌制粉,进行腌制;s5、清洗包装:将步骤s4所述腌制蛋黄表面腌制粉洗净并擦干水分,真空包装。

6.优选地,所述步骤s1中,禽蛋为鸡蛋、鸭蛋或鹅蛋。

7.优选地,所述步骤s1中,按重量分类为取50-70g大小、形状均一的禽蛋,其目的是确保所述步骤s3、s4中处理和腌制程度统一。

8.优选地,所述步骤s2中,腌制粉的糖和盐的重量比为(4-7):1 。

9.优选地,所述步骤s3中,酒精浓度为70% ~ 99%,处理时间为30 ~ 180s。

10.优选地,所述步骤s4中,待腌制蛋黄与腌制粉的重量比为1:(1-4)。

11.优选地,所述步骤s4中,腌制条件为:20 ~ 30℃,腌制48h ~ 82h。

12.本发明有益效果:1、本发明的咸蛋黄腌制技术,加工过程绿色卫生,工艺简单、易操作,能够有效缩短生产周期,并且能够大规模工业化生产。通过本方法制备的咸蛋黄盐度适中、出油率高、色泽优良、球体完整、沙砾性尚佳、风味独特,可满足各类食品行业的使用。

13.2、本发明的技术突破在于,相比全蛋腌制技术,本发明能够缩短生产周期,且保留/改善传统咸蛋黄的品质;相比蛋黄分离腌制技术,能够控制蛋黄的含盐量,提高蛋黄的抗形变能力,保持咸蛋黄球体的完整性,更适合大规模工厂化生产。

14.3、本发明制备咸蛋黄的工艺参数是在多次反复试验的基础上得出,具有原创性和开拓性。通过表面微固化和分离腌制的方式,首先,采用较高浓度的酒精对鲜蛋黄进行处理,目的是通过乙醇改性使蛋黄表层出现微固化,从而使蛋黄抗形变能力增强,不易破损和变形。在后续蛋黄分离腌制的过程中,采用糖代替部分盐改变腌制粉的组成及比例,能够有效的降低蛋黄中钠离子的含量,提高蛋黄抗形变能力,并保证/提升咸蛋黄成品品质。

附图说明

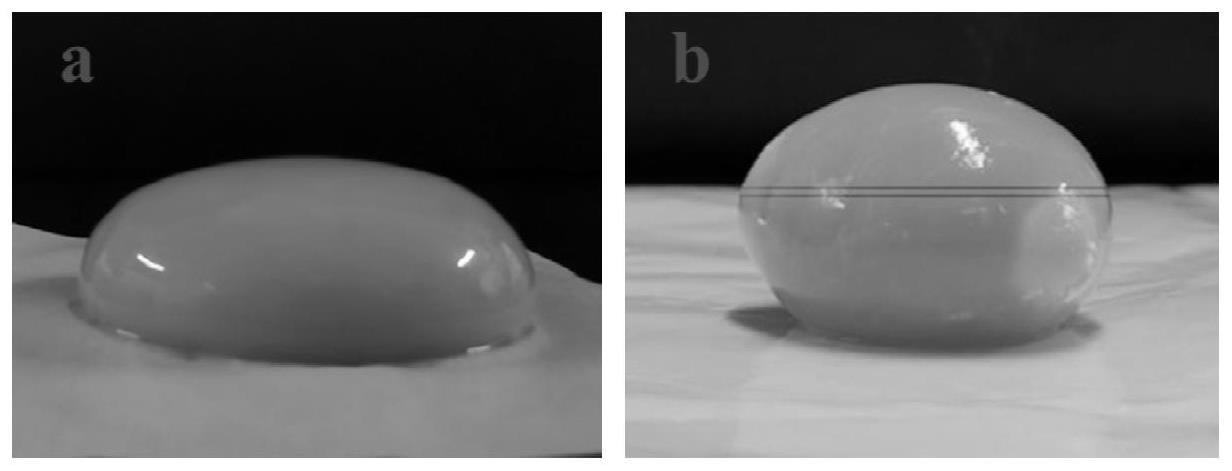

15.图1为乙醇处理前后新鲜蛋黄的图片:图1a为未乙醇处理的新鲜蛋黄和图1b为乙醇处理后的新鲜蛋黄;图2为不同乙醇处理时间咸蛋黄的失重率;图3为不同乙醇处理时间咸蛋黄的出油率;图4为不同糖盐比的咸蛋黄的含盐量;图5为不同糖盐比的咸蛋黄的出油率;图6为不同处理方式咸蛋黄的含水量;图7为不同处理方式咸蛋黄的出油率;图8为不同处理方式咸蛋黄的含盐量;图9为不同处理方式咸蛋黄的t2弛豫曲线;图10为不同处理方式咸蛋黄的质地特性:图10a代表质构特性数据的热图、图10b为主成分分析(pca)图和图10c为变量重要性(vip)图;其中a乙醇处理的新鲜蛋黄、b纯糖腌制的咸蛋黄、c纯盐腌制的咸蛋黄、d糖-盐腌制粉腌制的咸蛋黄、e传统腌制的咸蛋黄。

具体实施方式

16.下面结合实施例来进一步说明本发明,但本发明要求保护的范围并不局限于实施例表述的范围。

17.工艺流程:新鲜鸭蛋

→

清洗

→

挑选

→

破壳

→

分离蛋清、蛋黄

→

调配腌制粉

→

酒精表面微固化处理

→

埋入腌制粉窝

→

腌制

→

洗净、干燥蛋黄

→

真空包装

→

检验

→

成品。

18.乙醇处理时间的筛选:选取60g大小、形状均一的新鲜鸭蛋,用清水稍加浸泡,清洗干净。破壳并分离蛋清、蛋黄,然后用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得到待腌制的新鲜蛋黄。将备好的新鲜蛋黄置于99%酒精中,处理不同的时间(0、30、60、90、120s)制成不同固化程度的新鲜蛋黄,然后埋入盐窝中,25℃恒温腌制36h。将所得咸蛋黄用于乙醇表面微固化处理的研究。

19.腌制粉的制备:按优化后的乙醇表面微固化处理时间制备未腌制的新鲜蛋黄,置于不同糖盐比的腌制粉(纯盐、4:1、5:1、6:1、7:1、纯糖)中,制成不同腌制条件的咸蛋黄。将此咸蛋黄用于糖代替部分盐辅助分离腌制的研究。

20.单因素试验:1、乙醇表面微固化处理时间

考察乙醇处理时间对蛋黄微固化程度和品质的影响,结果如图1-3。由图1-3可知,乙醇表面微固化处理后的蛋黄球体形态保持良好。随着乙醇处理时间的增加,咸蛋黄失重率逐渐降低,即表面固化程度逐渐增加,外层咸蛋液的损失逐渐降低。出油率随着处理时间的增加而增加,表明了乙醇表面处理也能提高咸蛋黄的品质。综合考虑,选择乙醇处理时间90s为较佳水平。

21.2、腌制粉糖盐比例考察腌制粉糖盐比例对咸蛋黄品质的影响,结果如图4、5。随着糖添加量的增加,腌制粉中盐的使用量降低,咸蛋黄的含盐量逐渐降低;由于糖在腌制过程中的协同作用,咸蛋黄的出油率呈先增加后减少的趋势。综合考虑,选择糖盐比6:1为较佳水平。

22.实施例1制作方法及步骤:一、选取60g大小、形状均一的新鲜鸭蛋,用清水稍加浸泡,清洗干净。破壳并分离蛋清、蛋黄,然后用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得到待腌制的新鲜蛋黄;二、以糖和盐为腌制粉原料,腌制粉的糖和盐的重量比为6:1;三、将新鲜蛋黄放入99%酒精中进行表面微固化处理,处理时间为90 s,取出后吸干表面酒精;四、将酒精处理后的蛋黄埋入腌制粉窝中,并在蛋黄上方铺层腌制粉,在25 ℃的腌制温度下,腌制72h,其中待腌制蛋黄与腌制粉的重量比为1:3;五、从腌制粉中取出腌制好的咸蛋黄,用水将残留的腌制粉洗净,擦干咸蛋黄表面水分并进行干燥处理;六、经过抽真空、杀菌包装,即为成品,存放于0℃冷冻保存。

23.比较例1乙醇处理的蛋黄制作方法及步骤:一、选取60g大小、形状均一的新鲜鸭蛋,用清水稍加浸泡,清洗干净。破壳并分离蛋清、蛋黄,然后用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得到待腌制的新鲜蛋黄;二、将新鲜蛋黄放入99%酒精中进行表面微固化处理,处理时间为90 s,取出后吸干表面酒精;三、经过抽真空、杀菌包装,即为成品,存放于0 ℃冷冻保存。

24.比较例2纯糖腌制的蛋黄制作方法及步骤:一、选取60g大小、形状均一的新鲜鸭蛋,用清水稍加浸泡,清洗干净。破壳并分离蛋清、蛋黄,然后用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得到待腌制的新鲜蛋黄;二、将新鲜蛋黄放入99 %酒精中进行表面微固化处理,处理时间为90 s,取出后吸干表面酒精;三、将酒精处理后的蛋黄埋入糖窝中,并在蛋黄上方铺层糖,在25 ℃的腌制温度下,腌制72 h,其中待腌制蛋黄与糖的重量比为1:3;四、从糖窝中取出腌制好的咸蛋黄,用水将残留的糖洗净,擦干咸蛋黄表面水分并进行干燥处理;五、经过抽真空、杀菌包装,即为成品,存放于0 ℃冷冻保存。

25.比较例3纯盐腌制的蛋黄制作方法及步骤:一、选取60g大小、形状均一的新鲜鸭蛋,用清水稍加浸泡,清洗干净。破壳并分离蛋清、蛋黄,然后用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得到待腌制的新鲜蛋黄;二、将新鲜蛋黄放入99 %酒精中进行表面微固化处理,处理时间为90 s,取出后吸干表面酒精;三、将酒精处理后的蛋黄埋入盐窝中,并在蛋黄上方铺层盐,在25 ℃的腌制温度下,腌制72 h,其中待腌制蛋黄与盐的重量比为1: 3;四、从盐窝中取出腌制好的咸蛋黄,用水将残留的盐洗净,擦干咸蛋黄表面水分并进行干燥处理;五、经过抽真空、杀菌包装,即为成品,存放于0 ℃冷冻保存。

26.比较例4传统腌制的蛋黄制作方法及步骤:一、选取60g大小、形状均一的新鲜鸭蛋,用清水稍加浸泡,清洗干净,得到待腌制的鸭蛋;二、以盐为腌制液原料,腌制液的水和盐的重量比为5:1;三、待腌制鸭蛋置于腌制液中,在25 ℃的腌制温度下,腌制30d,其中待腌制鸭蛋与腌制液的重量比为1:1;四、从腌制液中取出腌制好的咸鸭蛋,擦干咸蛋表面水分,破壳并分离蛋清、蛋黄,然后用水洗净蛋黄表面附着的蛋清,并进行干燥处理;五、经过抽真空、杀菌包装,即为成品,存放于0 ℃冷冻保存。

27.1、咸蛋黄质构分析(tpa)测试测定方法:将样品切成5 x 5 x 5 mm的小正方体,使用ta-xt plus质构仪测定。测试参数设定如下:探头采用p/36r的金属柱形探头,使用tpa测定模式:测试前探头下降速度为5.0mm/s;测试速度为1.00mm/s;测试后探头上升速度为5.0mm/s;测试压缩比为50%;下降压力为5g;2次压缩间隔为5s。然后通过计算机软件宏运算得到硬度、粘性、回复性、内聚力、弹性、胶着性和咀嚼性。每组样品做5组平行试验,将所得的结果进行数据分析。

28.2、出油率的测定称取3g样品,加入35ml正己烷和异丙醇(3:2,v:v)混合液,以5000r/min均质10min。过滤并收集滤液。于50℃下旋转蒸发掉有机溶剂,在105℃下干燥至恒重,称其质量为总脂质质量。称取3g样品,加入25ml去离子水,以5000r/min,均质30s,取匀浆液于25℃下10000r/min离心30min。取上清液加入25ml正己烷和异丙醇(3:2,v:v)混合液,并分液萃取出有机溶剂-脂相层。于50℃下旋转蒸发掉有机溶剂,在105℃下干燥至恒重,称其质量为游离脂质质量。计算公式如下:出油率(%)=游离脂质质量/总脂质质量

×

100。

29.3、理化指标的测定水分的测定采用直接干燥法,具体方法参照gb5009.3-2016;盐含量的测定采用硝酸银滴定法,具体方法参照aoac(2000);失重率的测定。

30.4、低场核磁共振检测

测试方法:共振频率为21 mhz,0.50 t(30℃)测试样品的横向自旋-自旋弛豫时间(t2)。将1 g 样品置于玻璃管,并插入15毫米直径的射频线圈中,使用cpmg序列收集衰减信号。主要参数为tw = 2500 ms, te = 0.30 ms, ns = 8, nech = 5000。用分析软件将衰减曲线拟合成多指数曲线,从峰的位置计算每个质子池的t2弛豫时间,每个峰下面积与质子丰度成正比。

31.5、结果与分析5.1 水分含量含水量是直接反应蛋黄腌制程度的一个指标,含水量低,说明咸蛋黄固化程度高,砂砾化强;含水量高,说明咸蛋黄固化不完全,砂砾感较差。由图6可知,在蛋黄大小、质量都相似的情况下,本发明实施例1所腌制的咸蛋黄含水量显著低于传统咸蛋黄和干盐腌制的咸蛋黄,说明本发明实施例1不仅能够缩短腌制周期,也能提高咸蛋黄的固化程度,增强砂砾感。原因可能是糖也参与腌制,起协同作用,辅助盐增加咸蛋黄的脱水,促进砂砾感的形成。本发明解决了现有技术中生产周期长、固化状态差的缺点。

32.5.2 含盐量和出油率由图7、8可直观表明,本发明实施例1所腌制的咸蛋黄能够有效的解决干盐腌制蛋黄盐度高的问题,也可降低加工过程中食盐的使用量;同时,与盐水腌制30 d的传统咸蛋黄含盐量相似,即盐度适中。在咸蛋黄熟化后,本发明实施例1所腌制的咸蛋黄出油率高于传统腌制的咸蛋黄,且显著高于干盐腌制的咸蛋黄。说明本发明能够在缩短生产周期的同时,控制/降低食盐使用量并保证较佳的咸蛋黄品质,符合健康中国计划,低盐健康饮食的方针;5.3 低场核磁共振检测附图9表明,本发明实施例1所腌制的咸蛋黄蛋白质含量(a

21

)与传统腌制的咸蛋黄相似,且高于干盐腌制的咸蛋黄,即未对咸蛋黄的蛋白质品质造成影响。同时,其脂质含量(a

23

)高于传统咸蛋黄,这与出油率的结果一致。这说明本发明能够在缩短生产周期,且不破坏蛋白质品质的同时,保证较高的出油率,获取较佳品质的咸蛋黄。

33.5.4 咸蛋黄的质构特性从附图10可看出,本发明实施例1所腌制的咸蛋黄的质地特性与传统咸蛋黄存在着差异,差异主要体现在硬度、黏性和咀嚼性上。本发明实施例1所腌制的咸蛋黄这三个特性明显强于传统咸蛋黄,而弹性则较差于后者,这说明本发明能够进一步提高咸蛋黄表面的坚硬程度,并增强其黏性和咀嚼性,降低其弹性,得到抗形变能力强、增油起沙、口感柔软的咸蛋黄。

34.6、产品的品质测定6.1 感官指标色泽优良,呈橙黄色;盐度适中;明显油渗出的状态;盐度适中;球体完整,抗形变较好,蛋黄不易松散;腥味成分降低,风味独特;断面沙砾性尚佳,口感较好;符合国家标准:低盐度,无异味,无酸败味,无杂质。

35.6.2 理化指标结合图6-8可知,根据sb/t 10651-2012 商业标准知咸蛋黄盐含量小于或等于4%,而调研发现市场上的咸蛋黄含盐量一般为1.5~2%,本实施例1设计的咸蛋黄含盐量与市面

上普通咸蛋黄盐度相似,水分低于普通咸蛋黄水分含量(20~30%),脂肪含量符合国家规定的为了维持蛋制品的适口性,其脂肪含量不低于40%的规定,是一种优质的咸蛋黄。

36.7、小结通过本方法制备咸蛋黄的过程中,先将蛋黄用酒精进行表面微固化处理,使得蛋黄膜变性,初步微固化使蛋黄呈球体状,从而让蛋黄不易松散、变型,便于后续处理,同时也能初步促进咸蛋黄的油渗出,并抑制盐的大量渗入,防止所得咸蛋黄过咸。

37.利用糖代替部分盐辅助分离腌制的工艺,能够大幅度缩短咸蛋黄的生产周期,降低蛋黄盐度和盐的使用量,同时能进一步提高咸蛋黄表面的坚硬程度,增加蛋黄的脱水和出油,促进砂砾感的形成,提高咸蛋黄的口感。

38.实施例2一种新型分离腌制咸蛋黄的方法,所述方法包括以下步骤:s1、清洗并分离蛋黄分级:选择禽蛋为原料,对禽蛋进行清洗和按重量分类;打蛋,取出蛋黄,用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得待腌制蛋黄;s2、配制合适糖盐比的腌制粉:以糖和盐为腌制粉原料,配制腌制粉;s3、酒精表面处理:将步骤s1所述蛋黄放入酒精中进行表面处理,取出后吸干表面酒精;s4、腌制:将步骤s3所述蛋黄埋入腌制粉窝中,并在蛋黄上方铺层腌制粉,进行腌制;s5、清洗包装:将步骤s4所述腌制蛋黄表面腌制粉洗净并擦干水分,真空包装。

39.优选地,所述步骤s1中,禽蛋为鸡蛋、鸭蛋或鹅蛋。

40.优选地,所述步骤s1中,按重量分类为取50g大小、形状均一的禽蛋,其目的是确保所述步骤s3、s4中处理和腌制程度统一。

41.优选地,所述步骤s2中,腌制粉的糖和盐的重量比为7:1 。

42.优选地,所述步骤s3中,酒精浓度为80%,处理时间为120s。

43.优选地,所述步骤s4中,待腌制蛋黄与腌制粉的重量比为1:2。

44.优选地,所述步骤s4中,腌制条件为:20℃,腌制80h。

45.实施例3一种新型分离腌制咸蛋黄的方法,所述方法包括以下步骤:s1、清洗并分离蛋黄分级:选择禽蛋为原料,对禽蛋进行清洗和按重量分类;打蛋,取出蛋黄,用水洗净蛋黄表面附着的蛋清,并吸干表面水分,得待腌制蛋黄;s2、配制合适糖盐比的腌制粉:以糖和盐为腌制粉原料,配制腌制粉;s3、酒精表面处理:将步骤s1所述蛋黄放入酒精中进行表面处理,取出后吸干表面酒精;s4、腌制:将步骤s3所述蛋黄埋入腌制粉窝中,并在蛋黄上方铺层腌制粉,进行腌制;s5、清洗包装:将步骤s4所述腌制蛋黄表面腌制粉洗净并擦干水分,真空包装。

46.优选地,所述步骤s1中,禽蛋为鸡蛋、鸭蛋或鹅蛋。

47.优选地,所述步骤s1中,按重量分类为取70g大小、形状均一的禽蛋,其目的是确保所述步骤s3、s4中处理和腌制程度统一。

48.优选地,所述步骤s2中,腌制粉的糖和盐的重量比为5:1 。

49.优选地,所述步骤s3中,酒精浓度为70% ~ 99%,处理时间为160s。

50.优选地,所述步骤s4中,待腌制蛋黄与腌制粉的重量比为1:4。

51.优选地,所述步骤s4中,腌制条件为:28℃,腌制60h。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。