1.本实用新型涉及豆制品加工分技术领域,具体涉及一种多功能豆制品自动卤制输送槽。

背景技术:

2.豆制品是以大豆、小豆、青豆、豌豆、蚕豆等豆类为主要原料,经加工而成的食品。大多数豆制品是大豆的豆浆凝固而成的豆腐及其再制品,中国是大豆的故乡,中国栽培大豆己有五千年的历史。同时也是最早研发生产豆制品的国家。几千年来,中国古代劳动人民利用各种豆类创制了许多影响深远、广为流传的豆制品,如豆腐,豆腐丝,腐乳,豆浆,豆豉,酱油,豆肠,豆筋,豆鱼,羊肚丝,猫耳,素鸡翅,大豆耳等。豆制品加工时需要对待卤制的原料进行卤制操作,随后将卤制完成的原料输送。

3.现有技术存在以下不足:豆制品卤制完成时,通常采用人工打捞的方式将卤制完成的豆制品捞出,人工打捞不仅费时费力,同时会浪费大量的人力资源,且人工打捞速率较慢,造成豆制品的生产速率大大降低。

4.在所述背景技术部分公开的上述信息仅用于加强对本公开的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.本实用新型的目的是提供一种多功能豆制品自动卤制输送槽,通过将第二出料口移动至与矩形口完全相通时,此时卤汁会通过多个排液孔、第二出料口以及矩形口排出,当第一出料口完全与矩形口相通时,两个振动电机带动外槽以及内槽同时振动,从而卤制完成的原料将从倾斜板上不断滑出,将原料收集从而便于输送,通过机械式分离代替手工打捞,省时省力,节约人力资源,同时原料能够快速打捞,从而提高豆制品的生产速率,以解决上述背景技术中的问题。

6.为了实现上述目的,本实用新型提供如下技术方案:一种多功能豆制品自动卤制输送槽,包括外槽,所述外槽底部一端开设有矩形口,所述外槽内腔设置有内槽,所述内槽底部靠近矩形口的一端开设有第一出料口以及第二出料口,所述内槽内腔底部连接有倾斜板,所述倾斜板顶部开设有排液孔,所述内槽两侧内壁均连接有方形柱,所述外槽顶部设置有固定架,所述固定架顶部贯穿设置有两个转杆,所述固定架顶部一侧固定设置有正反转电机,所述正反转电机输出轴端部与其中一个转杆传动连接。

7.优选的,所述排液孔设置有多个,多个所述排液孔均匀分布在倾斜板顶部。

8.优选的,所述外槽两侧均连接有振动电机,两个所述振动电机关于外槽水平方向横向中心轴线呈轴对称设置。

9.优选的,两个所述转杆顶部均固定设置有皮带轮,两个所述皮带轮之间连接有传动皮带。

10.优选的,两个所述转杆外周面底部均固定设置有外螺纹,远离所述正反转电机的

转杆通过轴承与固定架转动连接。

11.优选的,两个所述方形柱顶部中心位置处均贯穿设置有螺纹孔,两个所述转杆分别螺纹连接在两个方形柱内。

12.优选的,所述内槽与外槽之间密封活动连接。

13.优选的,所述外槽底部靠近矩形口的一端连接有密封塞。

14.在上述技术方案中,本实用新型提供的技术效果和优点:

15.通过外槽内壁实现对第一出料口以及第二出料口封堵,从而避免卤汁泄露,通过卤汁实现对待卤制的原料卤制,当第二出料口与矩形口完全相通时,此时卤汁会通过多个排液孔、第二出料口以及矩形口排入至底部的收集腔内,待卤汁排完时,将收集好的卤汁移开,继续放置在矩形口底部放置一个收集腔,当第一出料口完全与矩形口相通时,两个振动电机带动外槽以及内槽同时振动,此时卤制完成的原料将从倾斜板上不断滑入至底部的收集腔内,通过将卤制完成的原料收集,便于将原料输送,通过机械式分离代替手工打捞,省时省力,节约人力资源,同时原料能够快速打捞,从而提高豆制品的生产速率。

附图说明

16.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

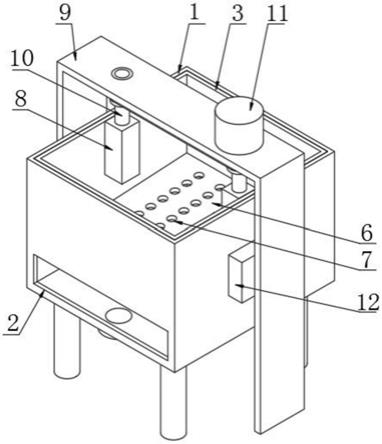

17.图1为本实用新型的整体结构示意图。

18.图2为本实用新型外槽的局部结构横向剖切视图。

19.图3为本实用新型第二出料口与矩形口相通的示意图。

20.图4为本实用新型第一出料口与矩形口相通的示意图。

21.附图标记说明:

22.1、外槽;2、矩形口;3、内槽;4、第一出料口;5、第二出料口;6、倾斜板;7、排液孔;8、方形柱;9、固定架;10、转杆;11、正反转电机;12、振动电机;13、皮带轮;14、传动皮带。

具体实施方式

23.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些示例实施方式使得本公开的描述将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。附图仅为本公开的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

24.此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多示例实施方式中。在下面的描述中,提供许多具体细节从而给出对本公开的示例实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而省略所述特定细节中的一个或更多,或者可以采用其它的方法、组元、步骤等。在其它情况下,不详细示出或描述公知结构、方法、实现或者操作以避免喧宾夺主而使得本公开的各方面变得模糊。

25.本实用新型提供了如图1-4所示的一种多功能豆制品自动卤制输送槽,包括外槽1,所述外槽1底部一端开设有矩形口2,所述外槽1内腔设置有内槽3,所述内槽3底部靠近矩

形口2的一端开设有第一出料口4以及第二出料口5,所述内槽3内腔底部连接有倾斜板6,所述倾斜板6顶部开设有排液孔7,所述内槽3两侧内壁均连接有方形柱8,所述外槽1顶部设置有固定架9,所述固定架9顶部贯穿设置有两个转杆10,所述固定架9顶部一侧固定设置有正反转电机11,所述正反转电机11输出轴端部与其中一个转杆10传动连接。

26.进一步的,在上述技术方案中,所述排液孔7设置有多个,多个所述排液孔7均匀分布在倾斜板6顶部。

27.进一步的,在上述技术方案中,所述外槽1两侧均连接有振动电机12,两个所述振动电机12关于外槽1水平方向横向中心轴线呈轴对称设置。

28.进一步的,在上述技术方案中,两个所述转杆10顶部均固定设置有皮带轮13,两个所述皮带轮13之间连接有传动皮带14,实现皮带传动。

29.进一步的,在上述技术方案中,两个所述转杆10外周面底部均固定设置有外螺纹,远离所述正反转电机11的转杆10通过轴承与固定架9转动连接。

30.进一步的,在上述技术方案中,两个所述方形柱8顶部中心位置处均贯穿设置有螺纹孔,两个所述转杆10分别螺纹连接在两个方形柱8内,实现螺纹传动。

31.进一步的,在上述技术方案中,所述内槽3与外槽1之间密封活动连接。

32.进一步的,在上述技术方案中,所述外槽1底部靠近矩形口2的一端连接有密封塞,便于将迸溅至外槽1内的卤汁排出。

33.实施方式具体为:实际使用时,将正反转电机11以及两个振动电机12均通过导线与外接电源接通,将卤汁以及待卤制的原料加入至内槽3内,由于内槽3与外槽1之间密封活动连接,通过外槽1内壁实现对第一出料口4以及第二出料口5封堵,从而避免卤汁泄露,通过卤汁实现对待卤制的原料卤制,卤制完成时,将矩形口2底部放置一个收集腔,随后接通正反转电机11正转,在两个皮带轮13以及传动皮带14的作用下,正反转电机11带动两个转杆10同时转动,由于两个转杆10分别螺纹连接在两个方形柱8内,两个转杆10转动时从而带动两个方形柱8以及内槽3同时向下移动,随着内槽3的下移,外槽1不再对第二出料口5封堵,当第二出料口2与矩形口2完全相通时,将正反转电机11关闭,此时卤汁会通过多个排液孔7、第二出料口5以及矩形口2排入至底部的收集腔内,待卤汁排完时,将收集好的卤汁移开,继续放置在矩形口2底部放置一个收集腔,接通正反转电机11继续正转带动内槽3向下移动,当第一出料口2完全与矩形口2相通时,将正反转电机11关闭,接通两个振动电机12带动外槽1以及内槽3同时振动,此时卤制完成的原料将从倾斜板6上不断滑入至底部的收集腔内,通过将卤制完成的原料收集,便于将原料输送,通过机械式分离代替手工打捞,省时省力,节约人力资源,同时原料能够快速打捞,从而提高豆制品的生产速率,该实施方式具体解决了现有技术中存在的豆制品卤制完成时,通常采用人工打捞的方式将卤制完成的豆制品捞出,人工打捞不仅费时费力,同时会浪费大量的人力资源,且人工打捞速率较慢,造成豆制品的生产速率大大降低的问题。

34.本实用工作原理:通过将第二出料口2移动至与矩形口2完全相通时,此时卤汁会通过多个排液孔7、第二出料口5以及矩形口2排出,当第一出料口2完全与矩形口2相通时,两个振动电机12带动外槽1以及内槽3同时振动,从而卤制完成的原料将从倾斜板6上不断滑出,将原料收集从而便于输送,通过机械式分离代替手工打捞,省时省力,节约人力资源,同时原料能够快速打捞,从而提高豆制品的生产速率。

35.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。