1.本发明属于蛋白加工领域,尤其涉及一种热处理联合均质生产热稳定性及可溶性蛋白粉的方法。

背景技术:

2.一些重要的蛋白,比如大豆蛋白是世界上产量最高的植物蛋白之一,含有多种人类必需氨基酸,具有良好的营养价值和功能特性,其中的功能特性主要包括溶解性、乳化性、起泡性、聚集性和凝胶性等性质,被广泛应用于食品加工中用来改善食品的质构特性。但是在热加工过程中,如钝化抗营养成分和杀菌时,其中的非共价键(疏水、静电作用、氢键)和共价键(二硫键)在加热后会形成较大的聚集体。当蛋白系统浓度高于临界值时,这些不良的热诱导聚集行为或凝胶化会对产物的感官特性和营养特性产生负面影响。颗粒感和蛋白沉淀等不良性质限制了大豆蛋白在蛋白质含量高的水体系中的进一步应用。因此开发具有热稳定性或抗聚集性的大豆蛋白是目前食品领域和制药行业急需要解决的问题。

技术实现要素:

3.本发明的目的是提出一种热处理联合均质生产热稳定性及可溶性蛋白粉的方法,致力于解决在高浓度下蛋白加热发生凝胶或聚集的问题,从而用于制备具有热稳定性大豆蛋白。

4.本发明为实现上述目的所采用的技术方案是:

5.一种热处理联合均质生产热稳定性及可溶性蛋白粉的方法,包括以下步骤:

6.s1:将可溶性蛋白粉末分散在水中,得到初蛋白悬液;

7.s2:将步骤s1所得的初蛋白悬液进行热处理后,用冰水冷却得冷却蛋白悬液;

8.s3:将步骤s2所得冷却蛋白悬液通过均质处理得到均质蛋白悬液;

9.s4:将均质蛋白悬液代替步骤s2中的初蛋白悬液进行步骤s2、s3过程;将重复一次步骤s2、s3过程当作一次循环过程,多次循环过程后得到改性蛋白悬液;

10.s5:将步骤s4所得的改性蛋白悬液经过沉淀、复溶、干燥后,获得热稳定性蛋白粉。

11.步骤s1的可溶性蛋白粉末分散于水中的质量浓度设为1%~10%,水的ph设为6-9,分散时间设为0.1~2h,分散方式为剪切或高压均质。

12.步骤s2的热处理为在80~125℃下加热5~60分钟。

13.步骤s3的均质处理可采用高压均质机或微射流均质机进行,均质机压力设为大于20mpa。

14.步骤s4循环过程的次数设为2~10次。

15.步骤s5中干燥方式为真空冷冻干燥或喷雾干燥;冷冻干燥的参数为:温度设为-50~-80℃,真空度设为0.01pa~50pa,干燥时间设为24~72h;

16.喷雾干燥的参数为:

17.进风温度设为175-195℃,出风温度设为80-100℃。

18.蛋白粉末可由植物蛋白制成。植物蛋白可为可溶性大豆蛋白或豌豆蛋白。

19.蛋白粉末可由动物蛋白制成。动物蛋白可为可溶性乳清分离蛋白。

20.本发明的有益效果是:

21.本发明开发了一种简便、成本较低的可溶性改性蛋白,提高热稳定性的方法;本发明使用热处理和均质处理联合的方式对蛋白进行改性,提高了蛋白的热稳定性,经过多次循环处理的蛋白,可以实现在高浓度蛋白下加热后不发生凝胶现象;作为一个试验的例子,利用本发明方法通过6次预热和微射流循环处理后得到的大豆蛋白在浓度为10%(w/v)时可以在再加热后仍然保持良好的流动性,相比与天然大豆蛋白有更好的热稳定性。

附图说明

22.图1为本发明实施例1所得热稳定性大豆蛋白加热后流动性示意图;

23.图2为本发明实施例2所得热稳定性大豆蛋白加热后流动性示意图;

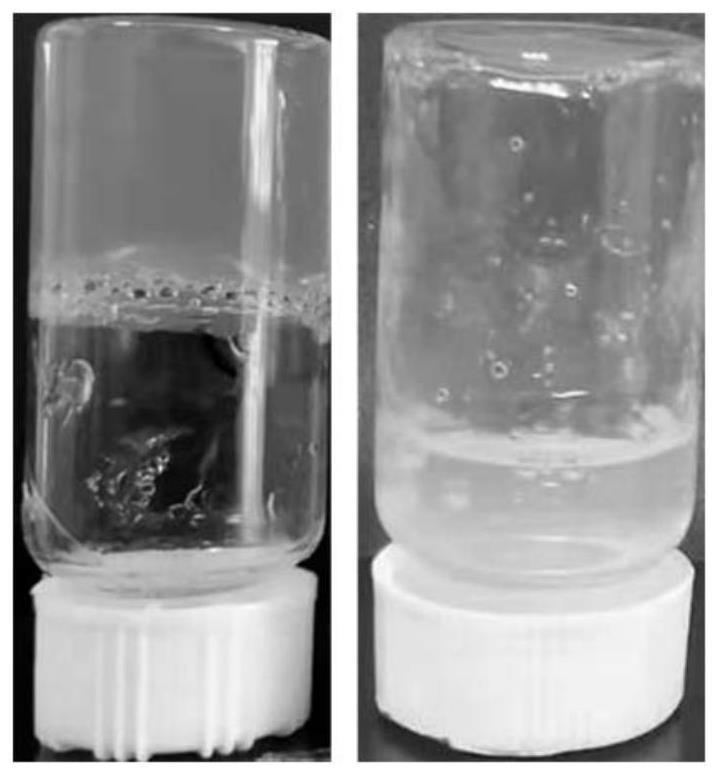

24.图3为本发明对比例1所得热稳定性大豆蛋白加热后流动性示意图;

25.图4为本发明实施例1所得热稳定性大豆蛋白加热后的弹性模量测量结果;

26.图5为本发明实施例1所得热稳定性大豆蛋白加热后的粘度值测量结果;

27.图6为本发明实施例2所得热稳定性大豆蛋白加热后的弹性模量测量结果;

28.图7为本发明实施例2所得热稳定性大豆蛋白加热后的粘度值测量结果;

29.图8为本发明对比例1所得改性大豆蛋白加热后的弹性模量测量结果;

30.图9为本发明对比例1所得改性大豆蛋白加热后的粘度值测量结果;

31.图10为本发明实例所得热稳定性大豆蛋白的粒径测定结果;

32.图11为本发明实例所得热稳定性大豆蛋白加热后的粒径测定结果;

33.图12是本发明方法的流程示意图。

具体实施方式

34.下面通过具体实施例、对比例以及附图1~8对本发明做进一步介绍和说明。

35.实施例1

36.s1、分散:取天然可溶性大豆蛋白以质量浓度6%(w/w,g/g)均匀分散在水中,并使用2mol/l hcl调节ph6.0,得蛋白质分散液1;

37.s2、热处理:将步骤s1所得蛋白质分散液1在100℃加热30min,用冰水冷却后得蛋白分散液2;

38.s3、均质处理:将步骤s2所得分散液2通过微射流(一种均质处理方式)在40mpa处理得到均质大豆蛋白悬液;

39.s4、循环:将均质蛋白悬液代替步骤s2中的初蛋白悬液进行步骤s2、s3过程;将重复一次步骤s2、s3过程当作一次循环过程,循环2次后得到改性蛋白悬液;

40.s5、酸沉:将步骤s4获得的改性蛋白悬液冷却至室温,使用2mol/l hcl调节ph至4.5;

41.s6、离心:将步骤s5所得产物4000g离心60min收集沉淀;

42.s7、复溶:将步骤s6所得沉淀按重量比1:10加入水,调节ph到7.0进行分散复溶,得蛋白溶液;

43.s8、干燥:将步骤s7所得蛋白溶液进行真空冷冻干燥(-80℃,0.01pa,24h),即得热稳定性大豆蛋白。

44.取本实施例制备的改性大豆蛋白配置成浓度为10%(w/v)的蛋白溶液,装入20ml样品小瓶中100℃加热30分钟,冷却后放入4℃冰箱24小时后测定弹性模量和粘度;同时以未经过循环处理的天然大豆蛋白悬浮液(10%,w/v)作为对照组;弹性模量测定结果如图4所示,粘度测定结果如图5所示,本实施例制得的热稳定性大豆蛋白在热处理后弹性模量和粘度值与对照组相比均有所减小;如图1所示,左边瓶子-未经过循环处理的天然大豆蛋白加热后形成热凝胶状,右边瓶子-本实施例所得热稳定性大豆蛋白加热后仍是流动状态,未发生凝胶化,说明通过联合处理后的改性大豆蛋白具有更好的流动性能和稳定性。

45.实施例2

46.s1、分散:取天然可溶性大豆蛋白以质量浓度8%(w/w,g/g)均匀分散在水中,并使用2mol/l hcl调节ph6.0,得蛋白质分散液1;

47.s2、热处理:将步骤s1所得蛋白质分散液1在100℃加热30min,用冰水冷却后得蛋白分散液2;

48.s3、均质处理:将步骤s2所得分散液2通过微射流(一种均质处理方式)在40mpa处理得到均质大豆蛋白悬液;

49.s4、循环:将均质蛋白悬液代替步骤s2中的初蛋白悬液进行步骤s2、s3过程;将重复一次步骤s2、s3过程当作一次循环过程,循环6次后得到改性蛋白悬液;

50.s5、酸沉:将步骤s4获得的改性蛋白悬液冷却至室温,使用2mol/l hcl调节ph至4.5;

51.s6、离心:将步骤s5所得产物4000g离心60min收集沉淀;

52.s7、复溶:将步骤s6所得沉淀按重量比1:10加入水,调节ph到7.0进行分散复溶,得蛋白溶液;

53.s8、干燥:将步骤s7所得蛋白溶液进行真空冷冻干燥(-80℃,0.01pa,24h),即得热稳定性大豆蛋白。

54.取本实施例制备的改性大豆蛋白配置成浓度为10%(w/v)的蛋白溶液,装入20ml样品小瓶中100℃加热30分钟,冷却后放入4℃冰箱24小时后测定弹性模量和粘度;同时以未经过循环处理的天然大豆蛋白悬浮液(10%,w/v)作为对照组;弹性模量测定结果如图6所示,粘度测定结果如图7所示,本实施例制得的热稳定性大豆蛋白在热处理后弹性模量和粘度值与对照组相比减小,说明通过联合处理后的改性大豆蛋白具有更好的流动性能和稳定性;图2显示,与左边瓶子-未经过循环处理的天然大豆蛋白对比,右侧热稳定性大豆蛋白并未凝胶化,流动性较好、成均匀分散的胶体分散液。

55.对比例1

56.s1、分散:取天然可溶性大豆蛋白以质量浓度4%(w/w,g/g)均匀分散在水中,并使用2mol/l hcl调节ph6.0,得蛋白质分散液1;

57.s2、热处理:将步骤s1所得蛋白质分散液1在100℃加热30min,用冰水冷却后得蛋白分散液2;

58.s3、均质处理:将步骤s2所得分散液2通过微射流(一种均质处理方式)在40mpa处理得到均质大豆蛋白悬液;

59.s4、循环:将均质蛋白悬液代替步骤s2中的初蛋白悬液进行步骤s2、s3过程;将重复一次步骤s2、s3过程当作一次循环过程,循环1次后得到改性蛋白悬液;

60.s5、酸沉:将步骤s4获得的改性蛋白悬液冷却至室温,使用2mol/l hcl调节ph至4.5;

61.s6、离心:将步骤s5所得产物4000g离心60min收集沉淀;

62.s7、复溶:将步骤s6所得沉淀按重量比1:10加入水,调节ph到7.0进行分散复溶,得蛋白溶液;

63.s8、干燥:将步骤s7所得蛋白溶液进行真空冷冻干燥(-80℃,0.01pa,24h),即得热稳定性大豆蛋白。

64.取本对比例制备的改性大豆蛋白配置成浓度为10%(w/v)的蛋白溶液,所述水溶液100℃加热30分钟,冷却后放入4℃冰箱24小时后测定弹性模量和粘度;同时以未经过循环处理的天然大豆蛋白悬浮液(10%,w/v)作为对照组。弹性模量测定结果如图8所示,粘度测定结果如图9所示,热处理后的对照样品弹性模量值较高,经过1次预热-微射流处理的样品弹性模量减小,结果说明联合处理可以获得弹性模量更低的大豆蛋白溶液;而经过1次预热-微射流处理的样品粘度值与虽然对照组相比有所降低,但粘度值仍然较高,说明流动性和稳定性较差;图3直观显示,左侧天然大豆蛋白和右侧改性大豆蛋白分散液在热处理后均发生凝胶化,说明本对比例制备的改性大豆蛋白热稳定性较差,需要经过至少2次预热-微射流循环处理才能获得具有较高热稳定性大豆蛋白。

65.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。