1.本发明属于工业废盐处理技术领域,具体涉及一种飞灰水洗可溶性氯盐的分离与提纯方法。

背景技术:

2.随着工业化和城市化的发展,城市生活垃圾的年产生量增长速度很快。目前城市生活垃圾除电池和电子元件可单独回收外,其主要处置方式为填埋和焚烧。然而,填埋法占用了大量的土地资源,由于城市生活垃圾中重金属的存在,不可避免地会对地下水造成污染。焚烧法可以有效地降低垃圾的体积(约90%)和质量(约70%),并可用来产生电能,已成为一个迅速发展为主流的生活垃圾处置方法。焚烧处理是目前处理城市生活垃圾最重要的手段之一,垃圾焚烧厂烟气净化系统收集所得的残余物即为飞灰,总量约为生活垃圾处理量的3%-4%,由此产生的垃圾焚烧飞灰的量也是巨大的。飞灰中含有苯并芘、二噁英等有机污染物和cr、cd、hg、pb、cu、ni等痕量重金属,被归为危险废弃物。

3.生活垃圾焚烧飞灰粒径小,在环境中不稳定,若不经妥善处理,会严重威胁生态环境和人类健康。因此,如何处置生活垃圾焚烧飞灰受到了环保部门的重视,成为环境领域的热点问题。生活垃圾焚烧飞灰中氯盐含量很高,垃圾焚烧飞灰中可溶性氯盐的含量一般在20%左右,最高可以达到30%,主要以nacl、kcl、cacl2为主。飞灰中的无机氯盐会降低资源化产品的品质,由于飞灰中的大部分氯以可溶性氯盐的形式存在。因此,水洗常作为飞灰资源化利用前经济、有效的预处理方式。尤其是在水泥窑协同处置时,氯盐不但影啊水泥产品质量,还会造成水泥窑结垢腐蚀,导致熟料煅烧过程中重金属的大量挥发,因此,水泥原料中氯的含量一般要求小于0.015%,而一般焚烧飞灰中氯的含量远远超出了上述限制。因此采用水泥窑协同处置垃圾焚烧飞灰前必须进行脱除氯盐的预处理。

4.由于飞灰产量较大,若能提取其中的可溶性盐,则可以极大提高钾盐产量。然而,焚烧飞灰水洗氯盐,尤其是氯化钠因为缺乏相应的标准,使其难以回收利用。通过相关的产品标准的建立,可以解决焚烧飞灰协同处置行业面临的迫切问题。另一方面,根据废盐来源可知,水洗氯盐中含有毒性大的有机物和少量重金属。无论对于单一盐还是混合盐,要实现废盐资源化,必须先将废盐中的有机物去除。同时飞灰中的可溶性重金属也会被浸出,飞灰水洗液的预处理主要是除去有机物和重金属后再回收其中的无机盐。然而,对洗涤预处理后的含盐废水进行处理或利用的文献报道较少。目前,一些城市已采用洗涤预处理去除粉煤灰中的盐类,然后使用洗涤后的灰作为原料进行水泥窑利用。然而,这个过程产生的大量废盐水没有得到合理处置。以往的研究表明,在洗涤预处理过程中,碱金属硫酸盐和氯化物等水溶性物质被大量淋洗,重金属的释放量很低。

5.例如,中国专利申请cn201910941482.3公开了一种回收并分离垃圾焚烧飞灰中钾盐和钠盐的方法,包括:将石英砂与水从垃圾焚烧飞灰中提取钾盐、钠盐、钙盐,得高浓度含盐水,石英砂与飞灰分离后返回继续使用;高浓度含盐水用酸调ph为5-7,经蒸发浓缩得钾钠混盐及残余氯化钙饱和溶液;将钾钠混盐在饱和氯化钾、氯化钠溶液中浮选分离、过滤,

泡沫产品为氯化钾,尾矿浆为氯化钠;浮选所得氯化钾和氯化钠分别用对应饱和盐水进行搅拌洗涤、过滤,得工业级氯化钾及氯化钠产品,洗涤液为饱和氯化钾、氯化钠混合液,返回浮选作为浮选介质补充液。该方法用石英砂和水分离,,对设备损坏大,后期需要再次分离,提高操作复杂性。中国专利申请cn110040748a公开了一种利用垃圾焚烧飞灰生产钾盐和钠盐的方法,该方法将垃圾焚烧飞灰用水浸取后,得到浸取液,通过碳酸钠及硫化钠等药剂先后脱除浸取液中钙离子和重金属杂质,除杂后浸取液经过多步蒸发结晶得到高纯度的或工业级的氯化钠和氯化钾晶体。该方法需要用到较多化学药剂、成本高。

6.为了解决目前分离、提纯工业混盐中含氯化钙、氯化钠和氯化钾的蒸发率低,导致分离、提纯得到的氯化钙、氯化钠和氯化钾的纯度不高,蒸发过程易结垢、耗能大的问题。本技术提供一种飞灰水洗可溶性氯盐的分离与提纯方法,使废盐得到高效分离和充分回收利用,从而获得一系列高纯度产品,解决杂盐危害环境的技术问题。

技术实现要素:

7.本技术的目的是提供一种飞灰水洗可溶性氯盐的分离与提纯方法,采用溶剂盐析法和共晶冷冻结晶技术相结合,解决了多组分蒸发结晶过程盐纯度不高的问题;并且通过加酸转化的方法,得到了具有对应质量标准的芒硝和硫酸钾,通过上述方法,可回收飞灰中三种主要氯盐,还可得到副产物氯化氢。

8.为实现上述发明目的,本发明技术方案如下:

9.一种飞灰水洗可溶性氯盐的分离与提纯方法,包括以下步骤:

10.当飞灰水洗盐中氯化钙含量不在共结晶点以下时,包括以下步骤:

11.(1)将飞灰水洗盐水蒸发结晶,析出氯化钙,经固液分离得到母液1和二水氯化钙;

12.(2)将步骤(1)所得母液1去除水分,得杂盐;

13.(3)将步骤(2)所得杂盐和醇类溶剂混合,浸出、过滤得滤渣和母液2;将母液2蒸馏回收甲醇,得氯化钙;

14.(4)将步骤(3)所得滤渣和稀硫酸混合,进行反应,反应过程中收集氯化氢气体,反应完毕后将反应液蒸发结晶,分离得硫酸钾和混合液;

15.(5)将步骤(4)所得混合液冷冻结晶,分离后得十水硫酸钠,

16.当飞灰水洗盐中氯化钙含量在共结晶点以下时,可不进行步骤(1),直接进行步骤(2),即依次进行步骤(1)-(5)或进行步骤(2)-(5)。

17.本发明中,“共结晶点”是指混合盐共同结晶时的含量,例如,氯化钙的共结晶点为含有氯化钙的混合盐共同结晶时氯化钙的含量。

18.优选的,所述飞灰水洗盐水为去除了有机物和重金属的飞灰水洗盐水,所述去除方式可以是本领域常去除方式,例如吸附、热解、化学絮凝等。

19.优选的,步骤(1)中,还包括回收冷凝水的步骤。

20.步骤(1)中,所述蒸发是指对氯化钙含量很高的飞灰水洗盐水,利用水盐平衡相图进行蒸发处理,若氯化钙含量在共结晶点以下的可省略步骤(1)。

21.优选的,步骤(1)中,所述蒸发的温度区间为20℃-100℃。

22.优选的,步骤(2)中,所述除去水分的方法包括但不限于烘干、蒸干等方式,进一步优选烘干。

23.优选的,步骤(3)中,所述醇类溶剂为甲醇和/或乙醇。甲醇和乙醇溶剂可以使溶液中自由水分子数减小,从而提高溶液中欲结晶物质在溶液中的有效浓度。

24.优选的,步骤(3)中,所述杂盐和醇类溶剂的比例为1:3-3.5。

25.优选的,步骤(3)中,加入醇类溶剂后温度保持在20℃左右,容器应密闭防止甲醇挥发,搅拌使其溶解平衡。

26.优选的,步骤(3)中,所述浸出的条件是:温度15-40℃,时间为0.5-3h,搅拌频率200-250r/min。

27.优选的,步骤(3)中,所述蒸馏的温度为65-70℃。蒸馏回收溶剂甲醇,甲醇回收后可重新用于溶剂盐析过程,单次循环过程甲醇损耗在5-10%内,甲醇挥发后,继续蒸发可得到氯化钙产品,该产品仅含有不足1%的氯化钠和氯化钾杂质。

28.优选的,步骤(4)中,所述反应的条件为:滤渣中盐和硫酸的物质的量比为2-3:1、反应温度50-70℃、反应时间10-20min。

29.优选的,步骤(4)中,所述蒸发具体为:将反应液蒸发至饱和状态,在温度40-100℃下利用溶解度差异使硫酸钾析出。

30.优选的,步骤(1)和(4)中,所述蒸发结晶包括单效蒸发结晶、多效蒸发结晶、机械式蒸汽再压缩蒸发结晶,进一步优选为机械式蒸汽再压缩蒸发结晶方法。

31.优选的,步骤(5)中,所述冷冻的温度为-30-5℃。

32.优选的,步骤(5)中,所述分离为离心分离,具体为冷冻结晶完成后,立即取出圆柱形容器,放入离心机,在离心力的作用下,残余液体从晶体浆料中排出并储存。

33.优选的,步骤(5)中,分离后的余液中仍含有少量的硫酸钠和硫酸钾,再次加到反应液中反应,并进入蒸发、分离、冷冻、分离的过程。

34.优选的,步骤(5)中,为了加快结晶速度,可添加晶核,所述晶核可以是硫酸钠粉末等。

35.本发明的有益效果为:

36.本发明采用工业废盐分离与纯化钙、钾、钠的方法,得率和纯度高,不需要添加苏打或石灰进行化学软化,减少了设备腐蚀,对环境友好;浸出液经过除杂、浓缩、盐析处理得到na2so4、k2so4混合盐,通过蒸发结晶、固液分离、冷冻结晶、固液分离工序对硫酸钠废水进行充分利用,减少了废水的排放量,避免污染环境,同时变废为宝,实现硫酸钠废水的二次利用。对飞灰水洗废水进行开发利用,不仅在一定程度上解决了矿产资源紧缺的问题,而且部分解决了混合盐处理的问题,使飞灰水洗盐中的可溶性氯盐可以得到有效利用,为城市生活垃圾焚烧飞灰资源化利用提供基础依据。

附图说明

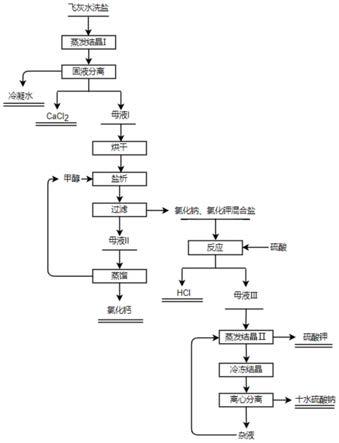

37.图1为本发明的流程图。

具体实施方式

38.以下非限制性实施例可以使本领域的普通技术人员更全面的理解本发明,但不以任何方式限制本发明。下述内容仅仅是对本技术要求保护的范围的示例性说明,本领域技术人员可以根据所公开的内容对本技术的发明作出多种改变和修饰,而其也应当属于本申

请要求保护的范围之中。

39.下面以具体实施例的方式对本发明作进一步的说明。本发明实施例中所使用的各种化学试剂如无特殊说明均通过常规商业途径获得。

40.实施例1

41.实施例1所用飞灰水洗液,经测定,主要离子含量如下表所示。

42.离子含量测定方法:

43.ca

2+

、mg

2+

采用edta容量法,k

+

、na

+

采用火焰原子分光光度法,cl-、so

24-采用离子色谱法。

44.(后续实施例均采用上述方法测定,不再赘述)

45.表1.

46.组分na

+k+

ca

2+

mg

2+

c1-so

2-4

含量(mg/l)3.497x1042.669x1042.603x1052436.20x1051.971x10347.(1)将预处理后的飞灰水洗液置于结晶反应器中升温至100℃,待蒸发到盐共饱和边际后固液分离,得到母液1和二水氯化钙;

48.(2)母液1烘干后降至常温,粉碎得杂盐;

49.(3)按质量比甲醇:盐=3:1添加甲醇进行浸出,浸出温度为20℃,浸出时间为30min,机械搅拌频率为220r/min,过滤,得到滤渣和母液2,母液2蒸馏回收甲醇用于上一步操作,同时得二水氯化钙;

50.(4)将滤渣烘干,再向烘干滤渣中按物质的量比盐:硫=2:1添加稀硫酸(40%体积浓度),反应温度为60℃,反应时间为15分钟,反应过程中收集氯化氢气体,反应完毕后蒸发得到硫酸钾饱和溶液,蒸发温度在40℃和100℃之间,随着水分减少,硫酸钾不断析出,直接蒸发至共饱和边界,于40℃过滤分离得硫酸钾和混合液。

51.(5)将所得混合液降温到5℃以下进行冷冻结晶,期间不断生成na2so4·

10h2o晶体,为了加快结晶速度,添加硫酸钠粉末作为晶核,离心分离十水硫酸钠晶体,回收水分,可作为溶解液循环使用。

52.实施例2

53.实施例2所用飞灰水洗液,经测定,主要离子含量如下表所示。

54.表2.

55.组分na

+k+

ca

2+

mg

2+

c1-so

2-4

含量(mg/l)1.35*1041.32*1044.69*104《10009.98*1044.88*10356.(1)将预处理后的飞灰水洗液置于结晶反应器中升温至50-80℃,待蒸发到盐共饱和边际后固液分离,得到母液1和二水氯化钙;

57.(2)母液1烘干后降至常温,粉碎得杂盐;

58.(3)按质量比甲醇:盐=3.5:1添加甲醇进行浸出,浸出温度为15℃,浸出时间为3h,机械搅拌频率为250r/min,过滤,得到滤渣和母液2,母液2蒸馏回收甲醇用于上一步操作,同时得二水氯化钙;

59.(4)将滤渣烘干,再向烘干滤渣中按物质的量比盐:硫=3:1添加稀硫酸(40%体积浓度),反应温度为60-120℃,反应时间为10分钟,反应过程中收集氯化氢气体,反应完毕后蒸发得到硫酸钾饱和溶液,蒸发温度在40℃和100℃之间,随着水分减少,硫酸钾不断析出,

直接蒸发至共饱和边界,于40℃过滤分离得硫酸钾和混合液。

60.(5)将所得混合液降温到5℃以下进行冷冻结晶,期间不断生成na2so4·

10h2o晶体,离心分离十水硫酸钠晶体,回收水分,可作为溶解液循环使用。

61.实施例3

62.实施例3所用飞灰水洗液,经测定,主要离子含量如下表所示。

63.表3.

[0064][0065][0066]

(1)将预处理后的飞灰水洗液置于结晶反应器中升温至70-100℃,待蒸发到盐共饱和边际后固液分离,得到母液1和二水氯化钙;

[0067]

(2)母液1烘干后降至常温,粉碎得杂盐;

[0068]

(3)按质量比溶剂:盐=3:1添加甲醇(或乙醇)进行浸出,浸出温度为40℃,浸出时间为1h,机械搅拌频率为200r/min,过滤,得到滤渣和母液2,母液2蒸馏回收甲醇用于上一步操作,同时得二水氯化钙;

[0069]

(4)将滤渣烘干,再向烘干滤渣中按物质的量比盐:硫=2:1添加稀硫酸(40%体积浓度),反应温度为60-120℃,反应时间为10分钟,反应过程中收集氯化氢气体,反应完毕后蒸发得到硫酸钾饱和溶液,蒸发温度在40℃和100℃之间,随着水分减少,硫酸钾不断析出,直接蒸发至共饱和边界,于40℃过滤分离得硫酸钾和混合液。

[0070]

(5)将所得混合液降温到5℃以下进行冷冻结晶,期间不断生成na2so4·

10h2o晶体,离心分离十水硫酸钠晶体,回收水分,可作为溶解液循环使用。

[0071]

对比例1

[0072]

与实施例1不同的是,步骤(3)中,甲醇:盐=5:1,其余皆相同。

[0073]

对比例2

[0074]

与实施例1不同的是,步骤(3)中,甲醇:盐=2:1,其余皆相同。

[0075]

对比例3

[0076]

省略步骤(3),直接将步骤(2)所得杂盐与稀硫酸混合进行后续步骤,其余皆相同。

[0077]

对比例4

[0078]

与实施例1不同的是,步骤(4)中,向烘干滤渣中按物质的量比盐:硫=1:1添加稀硫酸,其余皆相同。

[0079]

对比例5

[0080]

与实施例1不同的是,步骤(4)中,向烘干滤渣中按物质的量比盐:硫=4:1添加稀硫酸,其余皆相同。

[0081]

结果检测:

[0082]

纯度测定方法:提取出的盐中目标产物的质量分数(%)以氯化钙杂盐为例,称取一定量氯化钙杂盐m,测定其中氯化钙含量m1,纯度=m1/m(%);

[0083]

得率计算方法:某一环节提取的盐混盐中这个盐总量的质量分数,如100g杂盐含氯化钠40g,蒸发析出氯化钠10g,则单次蒸发得率=(10/40)*100%,总的得率各个环节相

加。

[0084]

表4.

[0085][0086]

可以看出,实施例1-3获取二水氯化钙、硫酸钾和十水硫酸钠时均获得了很好的收率和纯度,对比例1增加了甲醇的用量,但是十水硫酸钠的收率和纯度有所降低,考虑到成本问题,不使用对比例1的甲醇用量。对比例2则表示,当甲醇用量太少时,所有盐的收率和纯度都明显降低,证明甲醇用量对后续的提纯具有重要影响。对比例3表示,省略步骤(3)后,所有盐的收率和纯度均降低。对比例4、5表示,稀硫酸的用量会影响后续硫酸钾和硫酸钠的提纯。

[0087]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。