1.本发明涉及冶金技术领域,具体地涉及一种煤干馏焦炉及其工艺。

背景技术:

2.焦炭是焦煤经过在焦炉中干馏而成,当前焦炉有顶装焦炉、捣固焦炉和热利用焦炉,顶装焦炉是焦煤从焦炉顶部由加煤车从焦炉顶部的加煤孔加入碳化室;捣固焦炉是将焦煤在煤焦捣固系统中捣固成煤饼,由捣固加煤车将煤饼从焦炉侧面的炉门处推入焦炉碳化室;热利用焦炉则是煤干馏过程产生的荒煤气全部进入锅炉烧掉发电,其加煤过程有顶装和捣固两种炉型。当前,无论什么炉型生产的焦炭降温熄焦均有湿式熄焦和干熄焦两种,随着环保要求的提高和焦炉升级转型的要求,湿式熄焦已经被禁止,所有焦炉均采用干熄焦。干熄焦是用氮气冷却刚出焦炉的高温红焦,然后经过余热锅炉冷却息焦后的高温氮气,用于高压蒸汽发电,回收利用高温红焦余热。

3.焦炭生产过程为碳化室内煤焦生成焦炭后,经过推焦车,将红焦收集于揽焦车所运载的焦罐,揽焦车沿轨道运输至提升机下,由提升机将焦罐提升至干熄焦罐顶部,对准熄焦罐口,打开熄焦罐顶盖,将红焦倒入熄焦罐内,然后焦罐一开,通过提升机回放置于揽焦车,进行下一个碳化室的推焦流程。

4.无论是加煤还是推焦过程,焦炉炉门是打开的,高温碳化室敞开会有焦炭焰烧产生的火焰、粉尘和voc排放,voc中包含有多环芳烃(pahs)等一类典型的持久性有机污染物,具有致癌、致畸和致突变的“三致”效应,且因其疏水性更易分配至土壤环境中。遗留下的场地土壤中所含pahs等污染物会对人体健康产生严重危害。这是炼焦行业面临环境压力日趋加大的严峻挑战,是焦化行业现状与发展瓶颈。

5.干熄焦在整个熄焦过程中由于焦炭推焦至揽焦车、倒焦入熄焦罐均会面向大气,使刚出炉的红焦在空气中自然燃烧,产生焦炭烧损,氮气冷却循环过程中会有空气混入,使焦炭烧损,设计上控制焦炭烧损率低于2%,实际装置有的焦炭烧损率高达5~6%,即产能的5~6%被烧损,造成巨大的浪费及能源消耗。

6.顶装焦炉有装煤车、推焦车和揽焦车三大车,捣固焦炉和热回收焦炉需要炉顶导烟车、推焦车和揽焦车三大车,设备装备庞大、维修量大、能耗高,劳动强度大,安全隐患多。当前炉型均为一字形排列,以适应加煤、推焦工艺功能实现,但加煤、推焦工艺的三大车占有大量的空间、消耗巨大的能耗、投资运行成本高、维护保养量大等问题,关键是加煤、推焦工艺过程需要打开焦炉炉门、顶盖和上升管盖,形成火焰、粉尘和voc无组织排放。

7.热回收焦炉是将生产的荒煤气——珍贵的化工原料作为燃料烧掉,造成资源浪费,顶装焦炉和捣固焦炉生产的荒煤气经过冷却分离煤焦油和焦炉煤气,然后将煤焦油再(通过管式炉)加热至185℃左右进行分离。这样的荒煤气冷却流程消耗大量氨水和机械能,尤其消耗浪费了大量的热能。焦炉煤气中含有40~65%氢气,氢气只用于焦炉加热或制成lng燃料烧掉,造成氢资源的巨大浪费。

技术实现要素:

8.本发明的目的在于克服现有技术存在的缺点,提出设计一种煤干馏焦炉及其工艺,实现除捣固焦以外的炼焦全过程封闭,消除火焰、粉尘和voc排放技术瓶颈,解决焦炭烧损问题。

9.本发明解决其技术问题所采取的技术方案是:

10.一种煤干馏焦炉,包括自上而下依次连接的装煤塔、加煤装置、焦炉、卸料坡道、焦炭储冷罐系统和冷焦炭输送系统;所述焦炉上连通设置有上升管系统,所述上升管系统通过高温荒煤气管道系统与连接脱苯化工工艺装置连接,所述高温荒煤气管道系统上设置有荒煤气煤焦油除尘除渣系统;所述焦炉包括多个碳化室,每个焦炉碳化室两侧设有焦炉独立蓄热式燃烧加热系统,焦炉与烟道系统连接,烟道系统上设置烟气冷却脱硫脱硝除尘系统和烟囱,燃烧系统产生的烟气由焦炉连接的烟道系统、及烟道系统上设置的烟气冷却脱硫脱硝除尘系统和烟囱排出;所述焦炉设置的多个碳化室以环形或多边形布置于焦炉群竖向中心线的周围;所述焦炉采用顶装焦炉或捣固焦炉或顶装+捣固两用型式焦炉。工作时,焦煤在焦炉内干馏成焦后成为红焦炭红焦炭流程为由焦炉内自上而下直流而下自流至焦炭储冷罐系统冷却后成为焦炭,焦炭通过冷焦炭输送系统输送至设计位置。

11.进一步的,所述焦炉中开有检修通道和焦炉操作间。

12.进一步的,所述加煤装置为每个焦炉碳化室连通一道加煤坡道或加煤坡道为单通或多通旋转通道,旋转至需要加煤的焦炉碳化室,实现单独或多个同时加煤。所述加煤坡道上设置加煤控制阀,控制加煤量。煤塔内可以设置呼吸法,平衡碳化室内加煤过程中的压力平衡。

13.进一步的,所述焦炉采用顶装焦炉,所述顶装焦炉,包括焦炉碳化室、焦炉独立蓄热式燃烧加热系统、碳化室顶加煤/维护孔和位于荒煤气出口的上升管孔;所述焦炉碳化室用于完成煤干馏炼焦,其顶部设有碳化室顶加煤/维护孔,底部设有焦炉快开门底阀;所述焦炉独立蓄热式燃烧加热系统为焦炉碳化室内煤干馏提供热源;所述焦炉碳化室内煤干馏出来的荒煤气经过上升管孔进入上升管系统,焦炉碳化室底部的焦炉快开门底阀打开,焦炭自流入卸料坡道,所述焦炉快开门底阀贯穿焦炉碳化室整个底面,通过卸料坡道控制焦炭储冷罐系统的料位。

14.进一步的,所述焦炉采用捣固焦炉,所述捣固焦炉包括焦炉碳化室、炉门、碳化室顶加煤/维护孔、荒煤气出口的上升管孔、焦炉独立蓄热式燃烧加热系统、焦煤捣固系统;所述焦炉碳化室用于完成煤干馏炼焦,焦炉碳化室顶部设置上升管孔,上升管孔位于荒煤气出口;焦炉碳化室外侧开设有炉门;焦炉碳化室顶部设有碳化室顶加煤/维护孔,底部设有焦炉快开门底阀;所述捣固系统包括捣固车和捣固车轨道,所述捣固车入料口装煤塔连接,捣固车煤饼出口与炉门对接;所述捣固车轨道环形绕焦炉一整圈。焦煤捣固系统将装煤塔输送来的焦煤捣固成煤饼,并将煤饼加入焦炉碳化室内,所述焦炉碳化室内煤干馏出来的荒煤气经过上升管孔进入上升管系统,焦炉碳化室底部的焦炉快开门底阀打开,焦炭自流入卸料坡道,通过卸料坡道控制焦炭储冷罐系统的料位。

15.进一步的,所述焦炉采用顶装焦炉+捣固两用焦炉,其结构包括焦炉碳化室、焦炉独立蓄热式燃烧加热系统、碳化室顶加煤/维护孔、焦炉碳化室顶部荒煤气出口的上升管孔、焦煤捣固系统;所述焦炉碳化室两侧开设有炉门;焦炉碳化室顶部设有碳化室顶加煤/

维护孔,底部设有焦炉快开门底阀;所述捣固焦炉设有焦煤捣固系统,焦煤捣固系统包括捣固车和捣固车轨道,所述捣固车入料口装煤塔连接,捣固车煤饼出口与炉门对接;所述捣固车轨道环形绕焦炉一整圈。

16.进一步的,所述焦炭储冷罐系统包括结构相同的焦炭储冷罐和备用焦炭储冷罐,所述焦炭储冷罐和备用焦炭储冷罐均设置于轨道上,能够沿轨道进行互换备用;所述焦炭储冷罐系统相连设置有压力平衡罐,以实现红焦进入和冷焦排除过程中焦炭储冷罐系统的压力平衡。

17.进一步的,所述焦炭储冷罐系统的冷却系统采用水冷壁管组系统干熄焦,也可以采用水冷壁管组系统干熄焦+低温部分的湿式熄焦:

18.所述焦炭储冷罐系统采用氮气干熄焦工艺,还包括一次除尘系统、一次除尘冷却余热回收系统、焦炭储冷罐余热回收冷却系统、二次除尘系统、氮气循环风机和氮气低温冷却余热利用省煤器;所述焦炭储冷罐包括储罐壁、隔热耐磨内壁、罐底阀、干熄焦氮气循环系统,在氮气出焦罐的一次除尘系统中设置有焦粉冷却余热回收系统。

19.所述焦炭储冷罐系统采用间壁水冷熄焦工艺,所述焦炭储冷罐包括储罐壁、隔热耐磨内壁、水冷壁、冷却水管、罐底阀;间壁水冷熄焦系统还包括强制循环水泵、管道系统、水汽分离汽包、控制系统;所述间壁水冷熄焦工艺是红焦落入焦炭储冷罐后,其上部焦碳料位高于水冷壁、冷却水管,红焦在罐底阀控制下逐渐沉降下移与水冷壁、冷却水管管内水工质进行热交换,管内水工质在控制系统控制下实现强制循环,强制循环水泵将水工质在管道系统送入水汽分离汽包形成循环封闭系统将红焦热量带出生产蒸汽,进行余热利用,红焦在下降过程中得到冷却,冷却至系统饱和温度时,下段需要省煤器段进行低温余热回收加热上段给水温度利用,在低温段甚至可以用废水冷却至常温,通过外送系统送至焦炭料场。

20.所述上升管系统包含上升管;所述上升管设置有冷却余热回收系统,冷却余热回收系统包含有余热回收上升管、强制水循环系统、汽水分离汽包和冷却控制系统;所述冷却余热回收系统控制荒煤气冷却温度至荒煤气凝析点以上温度,热进料送至化工工艺装置。

21.进一步的,所述高温荒煤气管道系统为焦炉和化工工艺装置之间的连通管道,高温荒煤气管道系统包含有各上升管出口绝热集合管、绝热连通管道;连通管道上设置有除尘除渣系统;所述凝析点以上温度的荒煤气,由高温荒煤气管道系统热进料送至化工工艺装置;所述绝热集合管、绝热连通管道设有坡度,该坡度能够满足荒煤气凝析点及其附近温度点下荒煤气及其凝析点下的流动性要求。

22.进一步的,所述化工工艺装置包括减压分馏精馏塔或/和分馏产品多级精馏塔;所述精馏塔首先设置减压分馏精馏塔,以克服管道系统阻力降,化工产品分馏后设置分馏产品多级精馏塔,实现产品分离分馏及产品精制。

23.进一步的,所述焦炉在焦炉干馏出的荒煤气连通管道渠系统;所述管道渠系统在焦炉的各焦炉碳化室与管道渠系统间的绝热管道与各碳化室之间设置有阀门,以控制后生荒煤气与新生荒煤气的氢资源综合利用,所述管道渠系统可以设置于焦炉的炉墙内,也可以独立设置。

24.进一步的,所述管道渠系统中设置有焦化废水或/和水蒸气或/和co2注入管道,其功能:一是热解处理焦化污水环保、二是防止碳化室顶部结焦、三是实现减碳与碳中和,实

现焦炉碳化室顶部温度控制、教化污水热解处理,实现焦炉碳化室顶部防焦与氢资源利用。

25.进一步的,所述装煤塔包括依次连接的配煤塔系统、输送带系统和加煤塔;所述加煤装置包括加煤坡道和加煤控制阀和平煤装置。焦煤在配煤塔系统配煤完成后,由输送带系统输送至加煤塔等待加煤;装煤塔内焦煤自流加入煤塔下设置的加煤装置中,加煤装置控制流入加煤坡道流速,通过加煤控制阀控制焦煤量;顶装焦煤后由平煤装置完成碳化室内焦煤顶面平整。

26.本发明还提供了一种煤干馏生产工艺,焦煤在焦炉隔绝空气体条件下进行加热干馏,完成炼焦工艺,焦炉加热由蓄热式燃烧系统完成;包括以下工艺步骤:

27.(1)炉型设置:多台焦炉以环形或多边形布置于焦炉群竖向中心线的周围,环形焦炉中开有检修通道和焦炉操作间;焦炉采用顶装焦炉或捣固焦炉或顶装+捣固两用型式焦炉;

28.(2)煤成焦工艺流程:

29.2.1、焦炉加入的焦煤在焦炉碳化室内干馏成焦,形成红焦炭;

30.2.2、红焦炭自流至焦炭储冷罐系统冷却后成为焦炭,焦炭通过通过冷焦炭输送系统输送至设定位置;

31.2.3红焦炭自流至焦炭储冷罐系统会造成焦炭储冷罐系统内压力波动,设置一平衡罐装置,实现焦炭储冷罐系统内压力稳定;

32.(3)荒煤气流程:

33.3.1、焦炉碳化室内煤干馏过程生产的荒煤气,由焦炉碳化室顶部的上升管进入设有冷却余热回收系统的上升管系统中,荒煤气通过冷却余热回收系统降温至荒煤气凝析温度以上,形成化工装置的热进料;

34.3.2、荒煤气凝析温度以上的荒煤气通过高温荒煤气管道系统进入脱苯化工工艺装置中进行产品分离与精制;所述高温荒煤气管道系统上设有荒煤气煤焦油除尘除渣系统,用于对荒煤气进行除尘除渣;

35.(4)所述蓄热式燃烧系统加热流程:

36.4.1、焦炉煤气或高炉煤气通过煤气管道经过预热后送至焦炉碳化室两侧独立的燃烧器系统,助燃空气经过鼓风机系统送至与高温烟气换热后的高温蓄热室加温后,再送去燃烧器系统;燃烧系统可以提供碳化室内煤饼中心等温温度场燃烧分布控制;

37.4.2、碳化室两侧独立的燃烧器系统使焦炉各焦炉碳化室沿高度和横向的全炉墙范围内保持温度均衡,燃烧后的烟气经过烟道系统送入烟囱排向大气。

38.进一步的,步骤3.1中,所述荒煤气通过冷却余热回收系统降温至185℃以上。

39.更进一步的,步骤3.1中,所述荒煤气通过冷却余热回收系统降温至450℃以上。

40.进一步的,所述焦炉采用顶装焦炉,焦煤干馏成焦炭的焦煤流程为:

41.a、焦煤自下向上输送至装煤塔;

42.b、焦煤自上而下通过装煤塔自流或螺旋叶片推送加入加煤装置,由加煤装置送至焦炉碳化室中,焦煤在焦炉碳化室内干馏成焦,后成为焦炭(红焦炭)。

43.进一步的,由于所述焦炉碳化室内焦煤加入或红焦流出会产生碳化室内的压力变化,本发明通过压力平衡罐进行焦炉碳化室内在焦煤加入或红焦流出过程中保持碳化室和焦炭储冷罐系统内的压力恒定。

44.进一步的,所述焦炉采用捣固焦炉,焦煤干馏成焦炭的焦煤流程为:

45.a、焦炉外侧(如焦炉两侧)开有炉门;

46.b、焦煤自下向上输送至装煤塔;

47.c、焦煤自上而下通过装煤塔自流或螺旋叶片推送加入焦煤捣固系统;

48.d、焦煤在捣固系统内自流加煤至捣固车,由捣固车捣固成煤饼,捣固车将煤饼沿捣固车轨道运行至焦炉碳化室外侧对中位置,并将煤饼由炉门推入焦炉碳化室内,焦煤在焦炉碳化室内干馏成焦,后成为焦炭(红焦炭)。

49.本发明的技术效果:

50.与现有技术相比,本发明的一种煤干馏焦炉及其工艺,具有以下优点:

51.①

实现除捣固焦以外的炼焦全过程封闭,消除火焰、粉尘和voc排放技术瓶颈;

52.②

实现熄焦过程中全封闭,消除了焦炭烧损问题,尤其是采用水冷壁式熄焦方法,可以消除生产氮气冷却、置换氮气带来的能耗;

53.③

减少了加煤车、揽焦车、导烟车等大型接卸装备及其带来的能源消耗、人力消耗和资源消耗;

54.④

炉型的设置,自重加煤、出焦,减少了焦炉占地,提高了土地利用率;

55.⑤

荒煤气热进料,流程缩短,节能减排;

56.⑥

消除了焦炉炉顶操作工人的高温、粉尘和voc发散型无组织排放污染工作环境的危险性;

57.⑦

消除了焦炉除焦清焦过程对焦炉设备装备的损伤,提高设备利用率;

58.⑧

实现了氢资源综合利用,提高了余热回收率,可以对煤焦油实现轻质化或芳构化改制,提高煤焦油利用率,提高经济价值;

59.本发明所述方法缩短了熟焦时间和整个焦炉生产周期,提高了生产效率,降低了操作工人劳动强度,实现自动化控制,降低了操作工人和机械装备维护带来的安全隐患。

附图说明

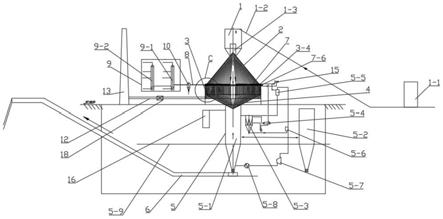

60.图1为本发明实施例1用于顶装焦炉系统原理示意图;

61.图2为本发明图1的俯视图;

62.图3为本发明图1的c部结构放大图:

63.图4为本发明实施例1加煤装置单通道系统原理示意图;

64.图5为本发明实施例1加煤装置多通道系统原理示意图;

65.图6为本发明实施例1焦炭储冷罐余热回收冷却系统原理示意图;

66.图7为本发明实施例1冷却余热回收系统原理示意图;

67.图8本发明焦炉排列原理示意图(焦炉排列呈正五边形)。

68.图9本发明焦炉排列原理示意图(焦炉排列呈正四边形);

69.图10本发明焦炉排列原理示意图(焦炉排列呈正三边形);

70.图11本发明焦炉排列原理示意图(两组焦炉平行设置);

71.图12本发明焦炉排列原理示意图(一组焦炉);

72.图13为本发明实施例2用于捣固焦炉系统原理示意图;

73.图14为本发明图13的俯视图;

74.图15为本发明实施例5顶装+捣固两用焦炉系统原理示意图;

75.图16为本发明图15的d部放大图;

76.图17为本发明图15的俯视图。

77.图中,装煤塔1、加煤装置2、焦炉3、卸料坡道4、焦炭储冷罐系统5、冷焦炭输送系统6、上升管系统7、高温荒煤气管道系统8、化工工艺装置9、除尘除渣系统10、焦炉独立蓄热式燃烧加热系统11、烟道系统12、烟囱13、管道渠系统14、发电机组15、压力平衡罐16、捣固系统17、烟道烟气冷却脱硫脱硝除尘系统18;

78.配煤塔系统1-1、输送带系统1-2、加煤塔1-3;

79.加煤坡道2-1、加煤控制阀2-2;

80.碳化室3-1、炉门3-2、碳化室顶加煤/维护孔3-3、上升管孔3-4、焦炉快开门底阀3-5;

81.焦炭储冷罐5-1、备用焦炭储冷罐5-2、一次除尘系统5-3、一次除尘冷却余热回收系统5-4、焦炭储冷罐余热回收冷却系统5-5、二次除尘系统5-6、氮气循环风机5-7、余热利用省煤器5-8、轨道5-9;

82.储罐壁5-1-1、隔热耐磨内壁5-1-2、水冷壁5-1-3、冷却水管5-1-4、罐底阀5-1-5、干熄焦氮气循环系统5-1-6;

83.强制循环水泵5-5-1、管道系统5-5-2、水汽分离汽包5-5-3、控制系统5-5-4;

84.冷却余热回收系统7-6;

85.余热回收上升管7-6-1、强制水循环系统7-6-2、汽水分离汽包7-6-3、冷却控制系统7-6-4;

86.集合管8-1、连通管道8-2;

87.减压分馏精馏塔9-1、分馏产品多级精馏塔9-2;

88.捣固车17-1、捣固车轨道17-2;

89.检修通道a、焦炉操作间b。

具体实施方式

90.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述。

91.实施例1:

92.如图1-8所示,本实施例涉及一种煤干馏生产工艺,焦煤在焦炉隔绝空气体条件下进行加热干馏,完成炼焦工艺,焦炉加热由蓄热式燃烧系统完成;包括以下工艺步骤:

93.(1)炉型设置:多台焦炉3以环形或多边形布置于焦炉群竖向中心线的周围,环形焦炉中开有检修通道a和焦炉操作间b;焦炉采用顶装焦炉;

94.(2)煤成焦工艺流程:

95.2.1、焦炉加入的焦煤在焦炉碳化室3-1内干馏成焦,形成红焦炭;

96.2.2、红焦炭自流至焦炭储冷罐系统5冷却后成为焦炭,焦炭通过通过冷焦炭输送系统6输送至设定位置;

97.2.3红焦炭自流至焦炭储冷罐系统5会造成焦炭储冷罐系统5内压力波动,设置一平衡罐16装置,实现焦炭储冷罐系统5内压力稳定;

98.(3)荒煤气流程:

99.3.1、煤干馏过程生产的位于焦炉碳化室3-1顶部的荒煤气,由焦炉碳化室3-1顶部进入设有冷却余热回收系统7-6的上升管系统7中,荒煤气通过冷却余热回收系统7-6降温至185℃以上,优选的降温至450℃,即可以实现化产热进料,也可以保证系统不结焦;

100.3.2、荒煤气凝析温度以上的荒煤气通过高温荒煤气管道系统8进入脱苯化工工艺装置9中进行产品分离与精制;所述高温荒煤气管道系统8上设有荒煤气煤焦油除尘除渣系统10,用于对荒煤气进行除尘除渣;

101.4、所述蓄热式燃烧系统加热流程:

102.4.1、焦炉煤气或高炉煤气通过煤气管道经过预热后送至焦炉燃烧器系统,助燃空气经过鼓风机系统送至与高温烟气换热后的高温蓄热室加温后,再送去燃烧器系统;燃烧系统可以提供碳化室内煤饼中心等温温度场燃烧分布控制,保证焦煤同时熟焦;

103.4.2、燃烧器系统使焦炉3各焦炉碳化室3-1沿高度和横向的全炉墙范围内保持温度均衡,燃烧后的烟气经过烟道系统12送入烟囱13排向大气。

104.所述焦炉3采用顶装焦炉,焦煤干馏成焦炭的焦煤流程为:

105.a、焦煤自下向上输送至装煤塔1;

106.b、焦煤自上而下通过装煤塔1自流或螺旋叶片推送加入加煤装置2,由加煤装置2送至焦炉碳化室3-1中,焦煤在焦炉碳化室3-1内干馏成焦,后成为焦炭(红焦炭)。由于所述焦炉碳化室3-1内焦煤加入或红焦流出会产生碳化室3-1内的压力变化,本发明通过压力平衡罐16进行焦炉碳化室3-1内在焦煤加入或红焦流出过程中保持碳化室3-1和焦炭储冷罐5-1内的压力恒定。

107.实施例2:

108.如图13和14所示,本实施例涉及一种煤干馏生产工艺,其工艺步骤与实施例1基本相同,其不同之处在于:

109.所述焦炉3采用捣固焦炉,焦煤干馏成焦炭的焦煤流程为:

110.a、焦炉外侧开有炉门3-2;

111.b、焦煤自下向上输送至装煤塔1;

112.c、焦煤自上而下通过装煤塔1自流或螺旋叶片推送加入焦煤捣固系统17;

113.d、焦煤在捣固系统17内自流加煤至捣固车17-1,由捣固车17-1捣固成煤饼,捣固车17-1将煤饼沿捣固车轨道17-2运行至焦炉碳化室3-1对中位置,并将煤饼由炉门3-2推入焦炉碳化室3-1内,焦煤在焦炉碳化室3-1内干馏成焦,后成为焦炭(红焦炭)。

114.实施例3:

115.如图1-8所示,本实施例涉及一种煤干馏焦炉,包括自上而下依次连接的装煤塔1、加煤装置2、焦炉3、卸料坡道4、焦炭储冷罐系统5和冷焦炭输送系统6;所述焦炉3中开有检修通道a和焦炉操作间b;所述焦炉3上连通设置有上升管系统7,所述上升管系统7通过高温荒煤气管道系统8与连接脱苯化工工艺装置9连接,所述高温荒煤气管道系统8上设置有荒煤气煤焦油除尘除渣系统10;所述焦炉3设置多台,以环形或正多边形布置于焦炉群中心线的周围;所述焦炉3采用顶装焦炉和/或捣固焦炉。工作时,焦煤在焦炉3内干馏成焦后成为红焦炭红焦炭流程为由焦炉3内自上而下直流而下自流至焦炭储冷罐系统5冷却后成为焦炭,焦炭通过冷焦炭输送系统6输送至设计位置。

116.如图1和2所示,所述装煤塔1包括依次连接的配煤塔系统1-1、输送带系统1-2和加煤塔1-3;所述加煤装置2包括加煤坡道2-1、加煤控制阀2-2和平煤装置。焦煤在配煤塔系统1-1配煤完成后,由输送带系统1-2输送至加煤塔1-3等待加煤;装煤塔1内焦煤自流加入煤塔下设置的加煤装置2中,加煤装置2控制流入加煤坡道2-2流速,通过加煤控制阀2-2控制焦煤量;顶装焦煤后由平煤装置完成碳化室内焦煤顶面平整。

117.所述加煤装置2可以是每个焦炉碳化室3-1连通一道加煤坡道2-1,如图4所示,全通实现加煤,也可以是加煤坡道2-1为单通或多通旋转通道,如图5所示,旋转至需要加煤的焦炉碳化室3-1,实现单独或多个同时加煤。所述加煤坡道2-1上设置加煤控制阀2-2,控制加煤量。

118.如图1所示,所述焦炭储冷罐系统5包括结构相同的焦炭储冷罐5-1和备用焦炭储冷罐5-2,所述焦炭储冷罐5-1和备用焦炭储冷罐5-2均设置于轨道5-9上,能够沿轨道5-9进行互换备用;所述焦炭储冷罐系统5相连设置有压力平衡罐16,以实现红焦进入和冷焦排除过程中焦炭储冷罐系统5的压力平衡。

119.如图1-3所示,所述焦炉3采用顶装焦炉:

120.所述顶装焦炉,包括焦炉碳化室3-1、焦炉独立蓄热式燃烧加热系统11、碳化室顶加煤/维护孔3-3和位于荒煤气出口的上升管孔3-4;所述焦炉碳化室3-1用于完成煤干馏,其顶部设有碳化室顶加煤/维护孔3-3,底部设有焦炉快开门底阀3-5;所述焦炉独立蓄热式燃烧加热系统11为焦炉碳化室3-1内煤干馏提供热源;所述焦炉碳化室3-1内煤干馏出来的荒煤气经过上升管孔3-4进入上升管系统7,焦炉碳化室3-1底部的焦炉快开门底阀3-5打开,焦炭自流入卸料坡道4,所述焦炉快开门底阀3-5贯穿焦炉碳化室3-1整个底面,通过卸料坡道4控制焦炭储冷罐5-1的料位。红焦炭流出的焦炉碳化室3-1需要有压力平衡罐16保持焦炉碳化室3-1内压力恒定,以免焦炭下流造成碳化室3-1内负压而造成焦炉破坏;红焦炭自流而下由焦卸料坡道4送入焦炭储冷罐系统5,红焦炭在焦炭储冷罐5-1内自重而下,为了及时维护维修受损焦罐,系统设有备用焦炭储冷罐5-2,两焦罐通过储冷罐更换轨道5-9实现相互更换备用。

121.所述焦炭储冷罐系统5的冷却方式:其中一种实施方式,所述焦炭储冷罐系统5的冷却系统采用水冷壁管组系统干熄焦,也可以采用水冷壁管组系统干熄焦+低温部分的湿式熄焦:

122.如图6和图7所示,所述焦炭储冷罐5-1包括储罐壁5-1-1、隔热耐磨内壁5-1-2、耐磨水冷壁5-1-3、内部中间耐磨冷却水管5-1-4和罐底阀5-1-5;所述水冷壁5-1-3和中间耐磨冷却水管5-1-4由强制循环的焦炭储冷罐余热回收冷却系统5-5冷却降温;所述强制循环的焦炭储冷罐余热回收冷却系统5-5包含有强制循环水泵5-5-1、管道系统5-5-2、水汽分离汽包5-5-3和控制系统5-5-4,强制循环的焦炭储冷罐余热回收冷却系统5-5用于完成红焦冷却及其余热高效利用。使用时,其中一种实施方式,罐中设有内部中间耐磨冷却水管5-1-4,将红焦冷却至低温段后,冷焦炭自流落入冷焦炭输送系统6送达指定设计位置;其中另一种实施方式,在焦炭储冷罐5-1下段可设置水浇冷却焦炭后自流落入冷焦炭输送系统6送达指定设计位置;其中第三种实施方式,采用指定设计位置,现有干熄焦氮气流程工艺干熄焦后自流落入冷焦炭输送系统6送达指定设计位置。上述冷却方式消除了过程红焦炭推焦、运焦倒焦入罐过程的红焦面对大气的烧损问题,没有了氮气补充和定期排放问题和制氮高昂

的成本消耗。所述水冷壁管组系统干熄焦+低温部分的湿式熄焦,水冷壁管组系统干熄焦的下段低温冷却段的焦炭再用水直接浇湿冷却至常温。

123.其中另一种实施方式,所述冷却系统采用氮气干熄焦:

124.如图1所示,所述焦炭储冷罐系统5包括焦炭储冷罐5-1、备用焦炭储冷罐5-2、一次除尘系统5-3、一次除尘冷却余热回收系统5-4、焦炭储冷罐余热回收冷却系统5-5、二次除尘系统5-6、氮气循环风机5-7和氮气低温冷却余热利用省煤器5-8。本发明采用氮气干熄焦时系统设有一次除尘系统5-3和二次除尘系统5-6,一次除尘下来的焦粉为红焦焦粉,温度很高,所以设计一次除尘冷却余热回收系统5-4回收利用一次除尘焦粉余热;焦炭储冷罐设有焦炭储冷罐余热回收冷却系统5-5时,氮气在氮气循环风机5-7输送下实现余热回收工质循环,焦罐冷却氮气低温冷却加设余热利用省煤器5-8,以回收循环氮气即焦炭的低温热量;冷却的焦炭通过冷焦炭输送系统6送至需要位置;该冷却方式实际综合流程短,消除了现有干熄焦过程的空气混入问题,消除了过程红焦炭推焦、运焦倒焦入罐过程的红焦面对大气的烧损问题;

125.如图6所示,所述焦炭储冷罐5-1包括储罐壁5-1-1、隔热耐磨内壁5-1-2、罐底阀5-1-5、干熄焦氮气循环系统5-1-6,在氮气出焦罐的一次除尘系统5-3中设置有焦粉冷却余热回收系统,所述焦粉冷却余热回收系统与水冷壁管组系统干熄焦,也可以采用水冷壁管组系统干熄焦+低温部分的湿式熄焦。

126.如图7所示,所述上升管系统7包含依次连接的管座、上升管、三通桥管、水封盖;所述水封盖一侧通过三通管与集合管8-1连接;在进入集合管8-1前设置翻板阀以防止荒煤气倒流,也可以在加煤和出焦过程中切断荒煤气流通通道;所述上升管设置有冷却余热回收系统7-6,冷却余热回收系统7-6包含有余热回收上升管7-6-1、强制水循环系统7-6-2、汽水分离汽包7-6-3和冷却控制系统7-6-4。冷却控制系统7-6-4的高温余热实现高品质回收生产高压过热蒸汽,统一熄焦、焦粉熄焦和本系统生产的高压过热蒸汽送至发电机组15发电高效高品质利用。

127.如图1和2所示,所述高温荒煤气管道系统8为焦炉3和化工工艺装置9之间的连通管道,管道系统8包含有各上升管出口绝热集合管8-1、绝热连通管道8-2;绝热连通管道8-2上设置有除尘除渣系统10;所述绝热集合管8-1、绝热连通管道8-2设有坡度,该坡度能够满足荒煤气凝析点及其附近温度点下荒煤气及其凝析点下的流动性要求。

128.如图1所示,所述化工工艺装置9包括减压分馏精馏塔9-1或/和分馏产品多级精馏塔9-2;所述精馏塔首先设置减压分馏精馏塔9-1,以克服管道系统阻力,化工产品分馏后设置分馏产品多级精馏塔9-2,实现产品分离分馏及产品精制。

129.如图1和2所示,所述焦炉3在焦炉干馏出的荒煤气连通管道渠系统14;所述管道渠系统14在焦炉3的各焦炉碳化室3-1与管道渠系统14间的绝热管道与各碳化室3-1之间设置有阀门,以控制后生荒煤气与新生荒煤气的氢资源综合利用,所述管道渠系统14可以设置于焦炉3的炉墙内,也可以独立设置。

130.所述管道渠系统14中设置有焦化废水或/和水蒸气或/和co2注入管道,实现焦炉碳化室3-1顶部温度控制、教化污水热解处理,实现焦炉碳化室3-1顶部防焦与氢资源利用。

131.如图9-12所示,本实施例将多碳化室焦炉布置成等边多边形或环形排列,如正五边形、正四边形、正三角形、两组焦炉平行设置,一组焦炉等,其原则是基于各焦炉碳化室加

煤、出焦的等距离和自装卸功能的实现,即焦炉的加煤、推焦工艺自装卸功能实现,实现这样的功能需要装卸通道的坡度大于或等于焦炭的摩擦角,大部分不能大于焦炭的摩擦角时,则需要推进器控制加煤。这样的设计在设置了焦炉碳化室3-1和焦炭储冷罐5-1压力平衡系统后,就可以实现炼焦工艺过程的焦炉封闭式生产,炉顶设置的维护孔3-3和上升管孔3-4为检修维护孔3-3,正常生产情况下不开放。这样就消除了加煤、推焦生产工艺过程需要打开焦炉炉门3-2、顶盖和上升管盖,形成的火焰、粉尘和voc无组织排放;加煤、推焦生产工艺自装卸功能实现就消除了传统焦炉的三大车,节省了推焦、揽焦和导烟三大车占有的大量空间,消除了三大车巨大的能耗、投资运行成本和维护保养等大量工作。

132.本实施例干馏出的具有很高温度的荒煤气通过冷却余热回收系统7-6回收利用荒煤气余热,降温后的荒煤气经荒煤气除尘除渣系统10除尘除渣后通过高温荒煤气管道系统8直接送去化工工艺装置9进行化工产品精馏分离,为了利用氢资源焦炉设置各碳化室相通的荒煤气连通管道渠系统14,荒煤气、红焦和红焦焦粉的余热回收生产的蒸汽由汽轮机发电机组15发电,实现余热节能高效利用。

133.实施例4:

134.如图13和图14所示,本实施例涉及一种煤干馏焦炉,其结构与实施例3基本相同,其不同之处在于:

135.所述焦炉3采用捣固焦炉:

136.所述捣固焦炉包括焦炉碳化室3-1、炉门3-2、碳化室顶加煤/维护孔3-3、荒煤气出口的上升管孔3-4、焦炉独立蓄热式燃烧加热系统11、焦煤捣固系统17;所述焦炉碳化室3-1用于完成煤干馏,焦炉碳化室3-1顶部设置上升管孔3-4,上升管孔3-4位于荒煤气出口;焦炉碳化室3-1外侧开设有炉门3-2;焦炉碳化室3-1顶部设有碳化室顶加煤/维护孔3-3,底部设有焦炉快开门底阀3-5;所述焦煤捣固系统17包括捣固车17-1和捣固车轨道17-2,所述捣固车17-1的入料口与装煤塔1连接,捣固车17-1煤饼出口与炉门3-2对接。焦煤捣固系统17将装煤塔1输送来的焦煤捣固成煤饼,并将煤饼加入焦炉碳化室3-1内,所述焦炉碳化室3-1内煤干馏出来的荒煤气经过上升管孔3-4进入上升管系统7,炼焦完成后焦炉碳化室3-1底部的焦炉快开门底阀3-5打开,焦炭自流入卸料坡道4,通过卸料坡道4控制焦炭储冷罐5-1的料位。基于焦炭质量的需求,焦炉设置常闭式两侧炉门炉门3-2,正常生产工况下,两侧炉门炉门3-2常闭;焦炉碳化室3-1内炉墙需要检修维护时可以开放使用。

137.实施例5:

138.如图15和图16所示,本实施例涉及一种煤干馏焦炉,其结构与实施例3基本相同,其不同之处在于:

139.所述焦炉3采用顶装焦炉+捣固两用焦炉,其结构包括焦炉碳化室3-1、焦炉独立蓄热式燃烧加热系统11、碳化室顶加煤/维护孔3-3、焦炉碳化室3-1顶部荒煤气出口的上升管孔3-4、焦煤捣固系统17;所述焦炉碳化室3-1外侧开设有炉门3-2;焦炉碳化室3-1顶部设有碳化室顶加煤/维护孔3-3,底部设有焦炉快开门底阀3-5;所述捣固焦炉设有焦煤捣固系统17,焦煤捣固系统17包括捣固车17-1和捣固车轨道17-2,所述捣固车17-1的入料口与装煤塔1连接,捣固车17-1煤饼出口与炉门3-2对接。

140.所述焦煤捣固系统17包括捣固车17-1和捣固车轨道17-2;焦煤在捣固系统17内自流加煤至捣固车17-1,由捣固车17-1捣固成煤饼,捣固车17-1将煤饼沿捣固车轨道17-2运

行至焦炉碳化室3-1对中位置,并将煤饼由炉门3-2推入焦炉碳化室3-1内。

141.本实施例在使用时,可以选择使用顶装焦炉的焦煤干馏成焦炭的焦煤流程,也可以选择使用捣固焦炉的焦煤干馏成焦炭的焦煤流程。

142.上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。