一种油田伴生气生产lng及lpg的一体化工艺系统

技术领域

1.本实用新型涉及油田伴生气技术领域,更具体涉及一种油田伴生气生产lng及lpg的一体化工艺系统。

背景技术:

2.目前油田伴生气有些直接焚烧、大部分只回收其中的丙烷及以上组分作为产品,而对于含量较多的甲烷采取放空燃烧、有条件地方干气用于发电或生产cng(压缩天然气),整体来说偏远地区油田伴生气的利用率低,不节能同时也很不环保。

技术实现要素:

3.本实用新型的目的在于提供一种油田伴生气生产lng及lpg的一体化工艺系统。本实用新型采用分馏及低温分离相结合的工艺,提供一种对富含重烃的石油伴生气进行脱烃及轻组分液化的一体化工艺技术,旨在有效回收石油伴生气,并生产高附加值的液化天然气(lng)、液化石油气(lpg)和稳定轻烃产品。

4.为了实现以上目的,本实用新型采用以下技术方案:

5.一种油田伴生气生产lng及lpg的一体化工艺系统,该系统包括:净化天然气管线、预分离塔、预分离塔塔顶回流罐、lng管线、预分离塔塔顶回流泵、脱乙烷塔、脱乙烷塔塔顶回流罐、脱乙烷塔塔顶回流泵、液化气塔、lpg管线、干气管线、稳定轻烃管线、冷箱和冷剂循环机构;

6.所述冷箱包括预冷换热器、主冷换热器和后冷换热器;

7.所述天然气管线自所述预冷换热器顶部进入、底部引出,之后与所述预分离塔的进料口连接,所述预分离塔的塔顶气相出口的管线自所述预冷换热器顶部进入、底部引出,之后与所述预分离塔塔顶回流罐的进料口连接,所述预分离塔塔顶回流罐的顶部气相出口与所述lng管线连接,所述lng管线依次自所述主冷换热器和后冷换热器顶部进入、底部引出;所述预分离塔塔顶回流罐的液相出口经所述预分离塔塔顶回流泵与所述预分离塔的塔顶回流进口连接;所述预分离塔的塔底液相出口与所述脱乙烷塔的进料口连接,所述脱乙烷塔的塔顶气相出口的管线自所述主冷换热器顶部进入、底部引出,之后与所述脱乙烷塔塔顶回流罐的进料口连接,所述脱乙烷塔塔顶回流罐的气相出口与所述干气管线连接,所述脱乙烷塔塔顶回流罐的液相出口经所述脱乙烷塔塔顶回流泵与所述脱乙烷塔的塔顶回流进口连接;所述脱乙烷塔的塔底液相出口与所述液化气塔的进料口连接,所述液化气塔的塔顶设置有冷却回流管线,且所述冷却回流管线上引出所述lpg管线;所述液化气塔的塔底液相出口与所述稳定轻烃管线连接。

8.根据本实用新型的系统,优选地,所述系统还包括原料气-干气换热器,所述净化天然气管线与干气管线经过所述原料气-干气换热器。

9.根据本实用新型的系统,优选地,所述lng管线自所述后冷换热器底部引出后设置有液化天然气j-t阀。

10.根据本实用新型的系统,优选地,所述液化气塔的塔顶设置的冷却回流管线包括:与所述液化气塔的塔顶气相出口依次连接的液化气塔塔顶空冷器、液化气塔塔顶回流罐和液化气塔塔顶回流泵,所述液化气塔塔顶回流泵的出口与所述液化气塔的塔顶回流进口连接,且连接管路上引出所述lpg管线。

11.根据本实用新型的系统,优选地,所述冷剂循环机构包括冷剂压缩机组、混合冷剂分离器、液相冷剂j-t阀、气相冷剂j-t阀、气相冷剂管线和液相冷剂管线;

12.所述冷剂压缩机组的出口与所述混合冷剂分离器的进料口连接,所述混合冷剂分离器的气相出口与所述气相冷剂管线连接;所述气相冷剂管线依次自所述预冷换热器、主冷换热器和后冷换热器顶部进入、底部引出,之后设置有所述气相冷剂j-t阀;所述气相冷剂管线在所述气相冷剂j-t阀之后再依次自所述后冷换热器、主冷换热器和预冷换热器底部进入、顶部引出,循环至所述冷剂压缩机组的进料口;

13.所述混合冷剂分离器的底部液相出口与所述液相冷剂管线连接,所述液相冷剂管线依次自所述预冷换热器和主冷换热器顶部进入、底部引出,之后设置有所述液相冷剂j-t阀;所述液相冷剂管线在所述液相冷剂j-t阀之后再依次自所述主冷换热器和预冷换热器底部进入、顶部引出,循环至所述冷剂压缩机组的进料口。

14.根据本实用新型的系统,优选地,所述冷剂压缩机组包括依次设置的压缩机、空冷器和后冷器。

15.根据本实用新型的系统,优选地,所述冷剂循环机构还包括冷剂第一分离器;

16.所述液相冷剂管线在所述液相冷剂j-t阀之后与所述冷剂第一分离器的进口连接,所述冷剂第一分离器的顶部气相出口与底部液相出口的管线分别自所述主冷换热器底部进入,换热器内汇合后自顶部引出。

17.根据本实用新型的系统,优选地,所述冷剂循环机构还包括冷剂第二分离器;

18.所述气相冷剂管线在所述气相冷剂j-t阀之后与所述冷剂第二分离器的进口连接,所述冷剂第二分离器的顶部气相出口与底部液相出口的管线分别自所述后冷换热器底部进入,换热器内汇合后自顶部引出。

19.根据本实用新型的系统,优选地,所述冷剂循环机构还包括混合冷剂管线;

20.经过所述冷剂第二分离器之后,自所述后冷换热器底部进入、顶部引出的管线,与所述冷剂第一分离器的顶部气相出口与底部液相出口的管线分别自所述主冷换热器底部进入,换热器内汇合成为所述混合冷剂管线后自顶部引出;之后所述混合冷剂管线自所述预冷换热器底部进入、顶部引出,并循环至与所述冷剂压缩机组的进料口连接。

21.根据本实用新型的系统,优选地,所述预分离塔的塔底液相出口与所述脱乙烷塔的进料口之间的连接管路上设置有液位调节阀。

22.本实用新型的有益效果包括:

23.1)本实用新型将混烃回收与天然气液化合并在一个系统内,达到充分利用能量和资源、减少环境污染的效果。

24.2)本实用新型中,预分离塔和脱乙烷塔的塔顶的冷量进入天然气液化的冷箱参与换热,对冷量进行回收利用。同时对于缺水的偏远地区,装置内冷却器可以采用空冷+水冷联合的型式。

25.3)本实用新型的混合冷剂制冷循环采用两级节流工艺,j-t阀(焦耳-汤姆逊节流

膨胀阀)和分离设备的数量比较少,流程简化。

26.4)本实用新型实现了高效的回收利用石油伴生气,并生产高附加值的lng、lpg和稳定轻烃产品。

27.5)本实用新型系统内的设备均属于常规设备,对于偏远井区或衰竭快的油气井,方便撬装集成和搬运组装及二次利用。

附图说明

28.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本实用新型公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本实用新型的理解,并不是具体限定本实用新型各部件的形状和比例尺寸。本领域的技术人员在本实用新型的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本实用新型。

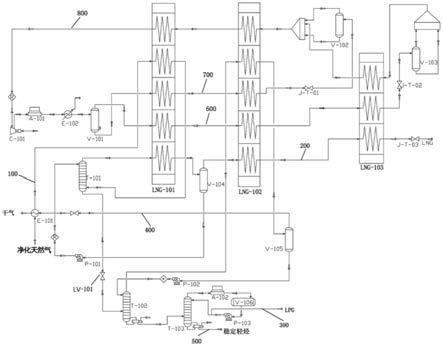

29.图1为一优选实施例中的一种油田伴生气生产lng及lpg的一体化工艺系统。

30.附图标记说明:

31.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

净化天然气管线

32.t-101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预分离塔

33.v-104

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预分离塔塔顶回流罐

34.200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

lng管线

35.p-101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预分离塔塔顶回流泵

36.t-102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱乙烷塔

37.v-105

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱乙烷塔塔顶回流罐

38.p-102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

脱乙烷塔塔顶回流泵

39.t-103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液化气塔

40.300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

lpg管线

41.400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

干气管线

42.500

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

稳定轻烃管线

43.lng-101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

预冷换热器

44.lng-102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

主冷换热器

45.lng-103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

后冷换热器

46.e101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

原料气-干气换热器

47.j-t-03

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液化天然气j-t阀

48.a-102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液化气塔塔顶空冷器

49.v-106

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液化气塔塔顶回流罐

50.p-103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液化气塔塔顶回流泵

51.c-101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

压缩机

52.a-101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

空冷器

53.e-102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

后冷器

54.v-101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

混合冷剂分离器

55.j-t-01

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液相冷剂j-t阀

56.j-t-02

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气相冷剂j-t阀

57.600

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气相冷剂管线

58.700

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液相冷剂管线

59.v-102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷剂第一分离器

60.v-103

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

冷剂第二分离器

61.800

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

混合冷剂管线

62.lv-101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

液位调节阀

63.r

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

物料循环

具体实施方式

64.为了更清楚地说明本实用新型,下面结合优选实施例和附图对本实用新型做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本实用新型的保护范围。

65.另外,在本实用新型中的实施例中所提到的一些方位词,例如“顶部”、“底部”等,这些方位词的含义与装置的放置情况有关,不应理解为对本实用新型保护范围的限制。

66.本实用新型再次提供一优选实施例,如图1所示,一种油田伴生气生产lng及lpg的一体化工艺系统,该系统包括:净化天然气管线100、预分离塔t-101、预分离塔塔顶回流罐v-104、lng管线200、预分离塔塔顶回流泵p-101、脱乙烷塔t-102、脱乙烷塔塔顶回流罐v-105、脱乙烷塔塔顶回流泵p-102、液化气塔t-103、lpg管线300、干气管线400、稳定轻烃管线500、冷箱和冷剂循环机构。

67.所述冷箱包括预冷换热器lng-101、主冷换热器lng-102和后冷换热器lng-103。

68.所述净化天然气管线100用以向该系统输入净化天然气原料,所述净化天然气管线100自所述预冷换热器lng-101顶部进入、底部引出冷却,之后与所述预分离塔t-101的进料口连接,所述预分离塔t-101的塔顶气相出口的管线自所述预冷换热器lng-101顶部进入、底部引出,之后与所述预分离塔塔顶回流罐v-104的进料口连接,所述预分离塔塔顶回流罐v-104的顶部气相出口与所述lng管线200连接,所述lng管线200依次自所述主冷换热器lng-102和后冷换热器lng-103顶部进入、底部引出;所述预分离塔塔顶回流罐v-104的液相出口经所述预分离塔塔顶回流泵p-101与所述预分离塔t-101的塔顶回流进口连接;所述预分离塔t-101的塔底液相出口与所述脱乙烷塔t-102的进料口连接,所述脱乙烷塔t-102的塔顶气相出口的管线自所述主冷换热器lng-102顶部进入、底部引出,之后与所述脱乙烷塔塔顶回流罐v-105的进料口连接,所述脱乙烷塔塔顶回流罐v-105的气相出口与所述干气管线400连接,所述脱乙烷塔塔顶回流罐v-105的底部液相出口经所述脱乙烷塔塔顶回流泵p-102与所述脱乙烷塔t-102的塔顶回流进口连接;所述脱乙烷塔t-102的塔底液相出口与所述液化气塔t-103的进料口连接,所述液化气塔t-103的塔顶设置有冷却回流管线,且所述冷却回流管线上引出所述lpg管线300;所述液化气塔t-103的塔底液相出口与所述稳定轻烃管线500连接。

69.在该优选实施例中,所述系统还包括原料气-干气换热器e101,所述净化天然气管线100与干气管线400经过所述原料气-干气换热器e101,使净化天然气回收干气的冷量。

70.在该优选实施例中,所述lng管线200自所述后冷换热器lng-103底部引出后设置有液化天然气j-t阀j-t-03。lng管线200的物料经冷箱冷却、冷凝至-160℃后,经液化天然

气j-t阀j-t-03节流降到100kpa(g)、约-162℃时,产出lng产品。

71.在该优选实施例中,所述液化气塔t-103的塔顶设置的冷却回流管线包括:与所述液化气塔t-103的塔顶气相出口依次连接的液化气塔塔顶空冷器a-102、液化气塔塔顶回流罐v-106和液化气塔塔顶回流泵p-103,所述液化气塔塔顶回流泵p-103的出口与所述液化气塔t-103的塔顶回流进口连接,且连接管路上引出所述lpg管线。

72.在该优选实施例中,所述冷剂循环机构包括冷剂压缩机组、混合冷剂分离器v-101、液相冷剂j-t阀j-t-01、气相冷剂j-t阀j-t-02、气相冷剂管线600和液相冷剂管线700。

73.所述冷剂压缩机组的出口与所述混合冷剂分离器v-101的进料口连接,所述混合冷剂分离器v-101的气相出口与所述气相冷剂管线600连接;所述气相冷剂管线600依次自所述预冷换热器lng-101、主冷换热器lng-102和后冷换热器lng-103顶部进入、底部引出,之后设置有所述气相冷剂j-t阀j-t-02;所述气相冷剂管线600在所述气相冷剂j-t阀j-t-02之后再依次自所述后冷换热器lng-103、主冷换热器lng-102和预冷换热器lng-101底部进入、顶部引出,循环至所述冷剂压缩机组的进料口。

74.所述混合冷剂分离器v-101的底部液相出口与所述液相冷剂管线700连接,所述液相冷剂管线700依次自所述预冷换热器lng-101和主冷换热器lng-102顶部进入、底部引出,之后设置有所述液相冷剂j-t阀j-t-01;所述液相冷剂管线700在所述液相冷剂j-t阀j-t-01之后再依次自所述主冷换热器lng-102和预冷换热器lng-101底部进入、顶部引出,循环至所述冷剂压缩机组的进料口。

75.在该优选实施例中,所述冷剂压缩机组包括依次设置的压缩机c-101、空冷器a-101和后冷器e-102。

76.在该优选实施例中,所述冷剂循环机构还包括冷剂第一分离器v-102。

77.所述液相冷剂管线700在所述液相冷剂j-t阀j-t-01之后与所述冷剂第一分离器v-102的进口连接,所述冷剂第一分离器v-102的顶部气相出口与底部液相出口的管线分别自所述主冷换热器lng-102底部进入,换热器内汇合后自顶部引出。

78.在该优选实施例中,所述冷剂循环机构还包括冷剂第二分离器v-103。

79.所述气相冷剂管线600在所述气相冷剂j-t阀j-t-02之后与所述冷剂第二分离器v-103的进口连接,所述冷剂第二分离器v-103的顶部气相出口与底部液相出口的管线分别自所述后冷换热器lng-103底部进入,换热器内汇合后自顶部引出。

80.在该优选实施例中,所述冷剂循环机构还包括混合冷剂管线800。

81.经过所述冷剂第二分离器v-103之后,自所述后冷换热器lng-103底部进入、顶部引出的管线,与所述冷剂第一分离器v-102的顶部气相出口与底部液相出口的管线分别自所述主冷换热器lng-102底部进入,换热器内汇合后成为所述混合冷剂管线800后自顶部引出;之后所述混合冷剂管线800自所述预冷换热器lng-101底部进入、顶部引出,并循环至与所述冷剂压缩机组的进料口连接。

82.在该优选实施例中,所述预分离塔t-101的塔底液相出口与所述脱乙烷塔t-102的进料口之间的连接管路上设置有液位调节阀lv-101。

83.使用该优选实施例中的系统进行的油田伴生气生产lng及lpg的一体化工艺包括以下过程:

84.净化天然气约4.5mpag(脱酸气、脱水和脱汞处理后)经原料气-干气换热器e101回

收干气的冷量后去冷箱,经冷箱的预冷换热器lng-101被反流混合冷剂冷却至约-20℃,然后进入预分离塔t-101与塔顶回流(由预分离塔塔顶回流泵p-101将预分离塔塔顶回流罐v-104罐底的低温液体泵入预分离塔t-101顶部)的低温气体传热传质后,将回流中绝大部分c4h

10

等重组分回收、回流凝液中ch4和c2h6轻组分气化,分离出重烃的塔顶天然气返回冷箱经主冷换热器lng-102和后冷换热器lng-103冷却、冷凝至-160℃经液化天然气j-t阀j-t-03节流降到100kpa(g)、约-162℃时,产出lng产品。

85.预分离塔t-101塔底的重烃组分经液位调节阀lv-101(阀后压力约1.8mpag)后进脱乙烷塔t-102,富含c3h8组分的脱乙烷塔顶气经过与塔顶回流(由脱乙烷塔塔顶回流泵p-102将脱乙烷塔塔顶回流罐v-105罐底的低温液体泵入脱乙烷塔t-102顶部)的低温气体传热传质后,将气体中绝大部分c3和部分乙烷冷凝下来,脱乙烷塔t-102塔底的混烃去液化气塔t-103,液化气塔t-103的塔顶设置有液化气塔塔顶空冷器a-102、液化气塔塔顶回流罐v-106和液化气塔塔顶回流泵p-103,形成塔顶回流、用以控制塔顶液化石油气的质量,塔底设有再沸器用以控制稳定轻烃的质量,液化气塔顶产出lpg、塔底产出稳定轻烃。

86.混合冷剂在系统内通过冷剂循环机构循环利用。混合冷剂由冷剂压缩机组(含压缩机c-101、空冷器a-101和后冷器e-102)后,经混合冷剂分离器v-101分离为液相和气相冷剂分别进入冷箱,液相冷剂经预冷换热器lng-101和主冷换热器lng-102冷却后,经液相冷剂j-t阀j-t-01节流降压到约0.25mpag与返流的气相冷剂混合,气相冷剂在后冷换热器lng-103中被液化并过冷到-160℃后,经气相冷剂j-t阀j-t-02节流降压到约0.28mpag后返回冷箱底端,自下而上汽化为后冷换热器lng-103、主冷换热器lng-102和预冷换热器lng-101提供冷量,自冷箱出液后的混合冷剂返回到压缩机c-101的入口,经压缩机c-101增压后完成一次循环过程。

87.气相冷剂返回冷箱底部时,为了使换热效果更好同时减少两相流管线振动,低温流体经冷剂第二分离器v-103分离出气液相,分开引至后冷换热器lng-103底部进入,换热器内汇合自后冷换热器lng-103顶部引出。同样的,液相冷剂返回主冷换热器lng-102底部时,也先经冷剂第一分离器v-102进行气液分离,分开引至后主冷换热器lng-102底部进入,并与来自后冷换热器lng-103顶部引出的冷剂管线在主冷换热器lng-102内汇合成为混合冷剂管线800,循环至压缩机c-101的入口。

88.伴生气液化前处理工艺如天然气增压、净化(脱酸、脱水和脱汞等),属本领域常规技术,本实用新型在此不再赘述。

89.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之列。