1.本实用新型涉及一种高效垃圾气化及废气处理系统,属于垃圾处理技术领域。

背景技术:

2.目前,垃圾处理有的采用链条式、阶梯式、回转窑式进行垃圾焚烧处理,有的采取防渗填埋,有的采取裸烧填埋。焚烧处理时多数采用负压式“焖烧”,富氧量很高,尾气经布袋或者静电收尘后,再用清水喷淋,之后排空。但在处理过程中常因布袋堵塞、电极清理频繁而不能正常运行,甚至取消废气处理,并为了不让烟囱排出滚滚浓烟,通过降低负压抽风功率,或者采取大炉小产量的“焖烧”方式进行垃圾焚烧,这些都对环境造成污染。另外,为解决排放有毒有害气体的问题,现有垃圾焚烧电站采用“湿法脱硫+除尘”的方法,然而,高温烟气经过水膜除尘和脱硫后,导致尾气含水量高,无法自行上升到被大气稀释的高度,白色水雾中少量有毒有害离子仍会对周围环境造成污染。再者,焚烧处理中最突出的问题就是co、nox、 hc含量超标,且严重堵塞输气管网,为此操作工需要每周对管网进行清理,致使焚烧设备无法连续工作,影响工作效率,增加劳动强度。因此,有必要对现有垃圾处理进行改进。

技术实现要素:

3.为解决现有垃圾焚烧处理存在的环境污染、工作效率低、劳动强度大等问题,实现垃圾无害化处理,本实用新型提供一种高效垃圾气化及废气处理系统。

4.本实用新型通过下列技术方案实现:一种高效垃圾气化及废气处理系统,其特征在于由依次相连的垃圾过滤装置、推料装置、垃圾气化炉、除尘脱硫装置、脱硫装置、混气装置、点火器、尾气焚烧装置,催化器、烟囱构成。

5.所述垃圾过滤装置包括:带输送网带的第一输送机,设于第一输送机下方的漏斗,设于漏斗下方的沉淀池,第一输送机与第二输送机相接,以便通过第一输送机的网带过滤垃圾中的水分及泥土,再经第二输送机送出。

6.所述推料装置包括水平料管,设于水平料管上的料斗,料斗与垃圾过滤装置的第二输送机输出端相接,水平料管内设有动力缸,动力缸活塞杆端部设有推料头,推料头设为锥体,以便在动力缸活塞杆带动下通过推料头将经料斗进入水平料管内的垃圾推出。

7.所述垃圾气化炉包括炉壳,设于炉壳内的炉膛,设于炉壳与炉膛之间的吸热水层,炉膛底部设为上大下小的锥体,锥体壁上设有若干进风口,若干风口均与对应的外端为敞口的水平进风管相连;

8.所述炉膛底部的下端设有多根炉排,炉排下方设有上大下小的锥形灰仓,锥形灰仓下端与螺旋除渣机连接,用于排出灰渣;

9.所述炉壳顶部设有与炉膛连通的燃气出管,以及与吸热水层连通的蒸汽放散管,炉壳下部设有与炉膛连通的带盖检修口,炉壳上部设有与推料装置水平料管出口端相连的进料口;

10.以便垃圾进入炉膛燃烧的同时,通过水平进风管向炉膛内均匀供氧,使垃圾燃烧完全、气化;吸热水层既可冷却炉壳,又可产生蒸气和热水。

11.所述除尘脱硫装置包括内带空腔、顶部带出气口、底部带进气口的柱体,空腔顶部设有喷嘴,喷嘴与脱硫液输送管相连,空腔内自下而上依次分为底部的积液层,中间的填料层,顶部的喷淋层,底部进气口通过燃气出管与垃圾气化炉炉膛连接;

12.所述积液层上部与蒸汽引出管下端连通,蒸汽引出管上端与垃圾气化炉的蒸汽放散管连通,以便将蒸汽引入填料层对填料进行再生。

13.所述柱体底部与外引的u形管相连,以便将积液经u形管排出至沉淀池;

14.所述柱体的各层分别设有带盖的检修口;

15.以便来自垃圾气化炉的燃气自除尘脱硫装置底部的积液层进入后穿过积液层脱除粉尘后,上升穿过中部的填料层,进入上部的喷淋层,与自上而下的脱硫液相向运动,完成除尘和部分脱硫后自塔顶引出,脱硫液向下经中间的铁屑填料层流入底部的积液层,积液经u形管排出至沉淀池。

16.所述脱硫装置包括内带空腔、顶部带出气口、底部带进气口的圆柱体,空腔顶部设有喷嘴,喷嘴与脱硫液输送管相连,底部与外引的u形管相连,底部进气口通过引气管与除尘脱硫装置顶部的出气口相连,圆柱体下部设有带盖的检修口,以便来自除尘脱硫装置的燃气由脱硫装置底部的进气口进入空腔后,自下而上流动,与自上而下的脱硫液相向运动,完成脱硫后,经顶部出气口排出,脱硫液向下流入空腔底部,经外引的u形管排出至沉淀池。

17.所述混气装置包括其上端与脱硫装置顶部的出气口相连的气管,设于气管下端端部的喷嘴,设于气管下端及喷嘴外围的夹套,夹套出气端设为锥头,该锥头与喉管一端相连,喉管另一端与锥体相连,正压鼓风切向进入夹套后,在夹套出气端及喉管处与气体混合后,经锥体对气体进行增压。

18.所述点火器为常规设备,其进气口与混气装置的锥体(出气口)相连,点火器为一长方形壳体,外层为金属壳,中间为硅酸铝保温棉层,内层为耐火材料层,芯部为设有若干碳棒的储热室,碳棒两端伸出后通过电线与电源相连,以便接通电源后向碳棒供电,使储热室升温至1600℃,当气体进入储热室后即刻升温;

19.所述尾气焚烧炉的进火口与点火器的出火口相连接,该尾气焚烧炉包括内带空腔、顶部带出气口、底部带进气口的壳体,壳体内壁满砌耐火材料,壳体下部设有带盖的检修口,以便升温后的气体进入空腔后充分燃烧,燃烧后的气体经顶部出气口排出;

20.所述催化器包括其内带空腔、其两端分别为进气口、出气口的外壳,其进气口与尾气焚烧炉的出气口连接,出气口与烟囱相连,位于进气、出气口侧的空腔内,分别设有表面涂有催化剂的陶瓷多孔板,外壳内壁设有保温隔热层,以便气体与多孔板上的催化剂作用,将残余的co、nox、hc经过催化、裂解、达标后经烟囱排空。

21.本实用新型具有下列优点和效果:采用上述技术方案,可方便地对滤出水分和泥土的垃圾进行焚烧、气化后,产生的废气经除尘、部分脱硫处理后,再进行湿法脱硫处理,之后再次燃烧后,通过催化剂作用,将残余的co、nox、hc经过催化、裂解、达标后经烟囱排空。不污染环境,同时产生的液体送沉淀池沉淀处理,不外排废液,实现垃圾无害化处理,并可向外提供蒸汽和热水,充分利用垃圾燃烧产生的热能,功能全,工作效率高,劳动强度低,成本低。

附图说明

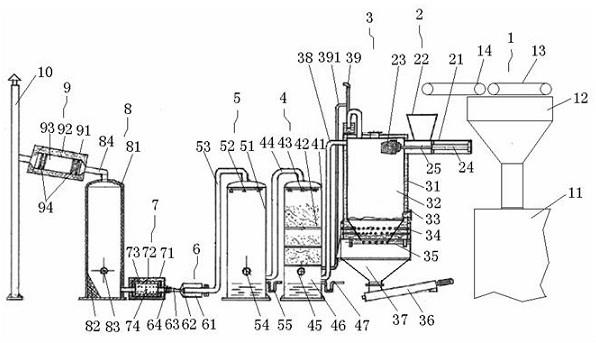

22.图1为本实用新型结构示意图。

具体实施方式

23.下面结合附图对本实用新型作出进一步描述。

24.本实用新型提供的高效垃圾气化及废气处理系统,由依次相连的垃圾过滤装置1、推料装置2、垃圾气化炉3、除尘脱硫装置4、脱硫装置5、混气装置6、点火器7、尾气焚烧装置8,催化器9、烟囱10构成,其中:

25.垃圾过滤装置1包括带输送网带的第一输送机13,设于第一输送机13下方的漏斗12,设于漏斗12下方的沉淀池11,第一输送机13与第二输送机14相接,以便通过第一输送机13的网带过滤垃圾中的水分及泥土,再经第二输送机14送出;

26.推料装置2包括水平料管21,设于水平料管21上的料斗22,料斗22与垃圾过滤装置1的第二输送机14输出端相接,水平料管21内设有动力缸24,动力缸24活塞杆25端部设有推料头23,推料头23设为锥体,以便在动力缸24活塞杆25带动下通过推料头23将经料斗22进入水平料管21内的垃圾推出;

27.垃圾气化炉3包括炉壳31,设于炉壳31内的炉膛32,设于炉壳31与炉膛32之间的吸热水层33,炉膛32底部设为上大下小的锥体,锥体壁上设有若干进风口,若干风口均与对应的外端为敞口的水平进风管34相连;炉膛32底部的下端设有多根炉排35,炉排35下方设有上大下小的锥形灰仓37,锥形灰仓37下端与常规的螺旋输送机36相连,用于排出灰渣;炉壳31顶部设有与炉膛32连通的燃气出管38,以及与吸热水层33连通的蒸汽放散管39,炉壳31下部设有与炉膛连通的带盖检修口,炉壳31上部设有与推料装置2水平料管21出口端相连的进料口,以便通过推料头23将水平料管21内的垃圾推入炉膛32中燃烧、气化,并通过水平进风管34向炉膛32内均匀供氧,使垃圾充分燃烧、气化;吸热水层33既可冷却炉壳31,又可产生蒸汽和热水供用户使用;

28.除尘脱硫装置4包括内带空腔、顶部带出气口、底部带进气口的柱体41,空腔顶部设有喷嘴43,喷嘴43与脱硫液输送管相连,空腔内自下而上依次分为底部的积液层46,中间的填料层42,顶部的喷淋层,底部进气口通过燃气出管38与垃圾气化炉3炉膛32连通;积液层46上部与蒸汽引出管391下端连通,蒸汽引出管391上端与垃圾气化炉3的蒸汽放散管39连通,以便将蒸汽引入填料层42对填料进行再生;柱体41底部与外引的u形管47相连,以便将积液经u形管47排出至沉淀池11;柱体41的各层分别设有带盖的检修口45;

29.脱硫装置5包括内带空腔、顶部带出气口、底部带进气口的圆柱体51,空腔顶部设有喷嘴52,喷嘴52与脱硫液输送管相连,底部与外引的u形管55相连,底部进气口通过引气管44与除尘脱硫装置4顶部的出气口相连,圆柱体51下部设有带盖的检修口54;

30.混气装置6包括其上端与脱硫装置5顶部的出气口相连的气管53,设于气管53下端端部的喷嘴62,设于气管53下端及喷嘴62外围的夹套61,夹套61出气端设为锥头,该锥头与喉管63一端相连,喉管63另一端与锥体64相连,正压鼓风切向进入夹套61后,在夹套61出气端及喉管63处与气体混合后,经锥体64对气体进行增压;

31.点火器7为常规设备,其进气口与混气装置6的锥体64(出气口)相连,点火器7为一长方形壳体,外层为金属壳71,中间为硅酸铝保温棉层72,内层为耐火材料层73,芯部为设

有若干碳棒74的储热室,碳棒74与电源相连,以便接通电源后向碳棒74供电,使储热室升温至1600℃,当气体进入储热室后即刻升温;

32.尾气焚烧炉8的进火口与点火器7的出火口相连接,该尾气焚烧炉8包括内带空腔、顶部带出气口、底部带进气口的壳体81,壳体81内壁满砌耐火材料82,壳体81下部设有带盖的检修口83,以便升温后的气体进入空腔后充分燃烧,燃烧后的气体经顶部出气口排出;

33.催化器9包括其内带空腔、其两端分别为进气口、出气口的外壳91,其进气口通过管道84与尾气焚烧炉8的出气口连接,出气口与烟囱10相连,位于进气、出气口侧的空腔93内,分别设有表面涂有催化剂的陶瓷多孔板94,外壳91内壁设有保温隔热层92,以便气体与陶瓷多孔板94上的催化剂作用,将残余的co、nox、hc经过催化、裂解、达标后经烟囱10排空。

34.工作时,垃圾经过滤装置1去除水分和泥土后,通过推料装置2送入气化炉3内,通过水平进风管34向炉膛32内均匀供氧,使垃圾充分燃烧、气化;吸热水层33既可冷却炉壳31,又可产生蒸汽和热水供用户使用,气化的燃气自除尘脱硫装置4底部的积液层46进入后穿过积液层脱除粉尘后,上升穿过中部的填料层42,进入上部的喷淋层,与自上而下的脱硫液相向运动,完成除尘和部分脱硫后自塔顶引出,脱硫液向下经中间的铁屑填料层42流入底部的积液层,积液经u形管47排出至沉淀池11,引出的燃气由脱硫装置5底部的进气口进入空腔后,自下而上流动,与自上而下的脱硫液相向运动,完成脱硫后,经顶部出气口排出,脱硫液向下流入空腔底部,经外引的u形管55排出至沉淀池11,排出的气体经气管53送入混气装置6中,在夹套61出气端及喉管63处与空气混合后,经锥体64对气体进行增压,再经点火器7升温、点火后,送入尾气焚烧炉8内充分燃烧,燃烧后的气体经顶部出气口排出至催化器9中,与陶瓷多孔板94上的催化剂作用,将残余的co、nox、hc经过催化、裂解、达标后经烟囱10排空。