1.本发明涉及固体废弃物热解技术领域,具体涉及一种循环热解焦油的方法。

背景技术:

2.随着世界经济的快速发展,导致对能源需求量越来越大,能源枯竭和环境污染问题阻碍了社会经济和任何社会的协调发展,有机固体废弃物的污染控制与资源化利用已经成为全世界高度重视的问题之一,是促进经济、环境和生态安全可持续发展的重要举措。随着热解气化技术如的研究和深入应用,以各种有机固体废弃物为资源,利用热解气化技术生产清洁的、可再生的合成气能源,能有效缓解我国经济高速发展对能源与环境需求的矛盾。但是,气化过程中产生的焦油是一种黑褐色粘稠液体,其主要成分有苯类化合物、萘的衍生物、酚类、多环芳香烃等有机物,焦油具有腐蚀性,会对储气设备形成腐蚀,其高粘度和低挥发性导致管道堵塞,且由于焦油的稳定性差、能量密度低,在燃烧时很难被充分利用,且其含有的酰胺、吡咯等含氮化合物在燃烧过程中形成no

x

的排放,因此需要将焦油进行充分裂解转化,形成可以被充分燃烧使用的轻质燃油和合成气。

3.热裂解一般要在温度大于1100℃以上时,焦油才能被有效裂解,这对设备要求极高,且大大提高了能耗,基于传统的热解设备,热解气化技术成本比较高、合成气热值低、焦油处理难、气化效率低、炉内结渣和团聚等问题。因而,单纯通过提高温度来自增强焦油裂解是不实际的。为提高合成气热值或特定可燃气体含量,可添加催化剂,如白云石、石灰石、菱镁矿、铁催化剂、ni基及贵金属催化剂等促进焦油转化为合成气;也可以利用基于新型气化技术如两段式气化、气流床气化和等离子体气化等技术的设备,但是在催化过程中,不同的催化剂需要在不同的温度下才能发挥良好的催化性能(例如(“生物质热解焦油的热裂解与催化裂解”骆仲泱等,高效化学工程学报,2004年)中得出的结论:700℃以上时高铝砖催化性能优于白云石和石灰石,在800℃以上白云石的催化效果较好于石灰石),且由于焦油转化过程中会产生大量的沉积碳,导致催化剂中毒失效,且步骤繁琐,导致催化成本增加,同时效率较低。

技术实现要素:

4.基于上述技术问题,本发明目的在于提供一种循环热解焦油的方法,该方法提高了焦油的转化效率,降低了碳排放,解决了炉内结渣等技术问题。

5.本发明目的通过如下技术方案实现:

6.一种循环热解焦油的方法,其特征在于:所述循环热解包括有机固废物低温预热、高温催化热解和中温区循环热解,具体是采用连续进样的方式将有机固废物送至热解区,先在100~300℃低温区进行预热、然后在500~550℃高温区进行热解处理,最后进入400~450℃的中温区,同时热解蒸汽经分离回流至中温区,进行循环催化热解,整个热处理过程保持热解区压力为5-7mpa。

7.进一步,上述有机固废物的输送速率为4~6kg/h,蒸汽流速为4~5l/min。

8.进一步,上述低温预热的温度150~250℃,经5~8min后进入高温区。

9.进一步,上述高温催化热解中高温区温度为500~550℃,保温时间为20 ~25min,上述中温循环热解中中温区温度400~450℃,经30~40min后排出固体物质。

10.本发明初始阶段,先在低温区热处理,将有机固废物中的水分快速有效转化为水蒸气,形成蒸汽气流流经整个热解区,进入蒸汽流循环管道回流至中温温区,形成循环气流,对循环体系进行预热,并为后续循提供启动条件,保证后续循环的连续稳定性。有机固废物低温处理后进入高温区,在高温高压下进行碳化,形成生物质炭的同时,产生焦油、甲烷、乙烯等物质,经过分离回流后,在回流过程中由于循环蒸汽流温度作用下,分离后的焦油、水分气化随蒸汽流回流至中温区,在低温区不断涌入的水蒸气的气流作用下移动,扩大了焦油蒸汽与生物质炭接触面积,已经充满热解区及循环体系中的水蒸气与生物质炭反应,生成h2,增加了体系中的h2浓度,当浓度达到一定程度时,在生物炭的催化作用及高压环境的双重作用下,焦油中的苯系物、大分子烯烃、吡咯等实现加氢反应,从而启动了重质焦油的循环裂解。焦油裂解成轻质燃油和甲烷、氢气等合成气。

11.通过加氢反应,降低芳烃的不饱和度,苯系物分解出高质量合成气,但是加氢反应是可逆反应,温度较高会加速脱氢,导致无法通过加氢实现促进焦油裂解的目的,但是在较低温度下,循环体系中的水蒸气和碳不能发生反应生成 h2,导致后续的加氢反应也不能发生。且由于生物质炭具有很好的吸附性能,而焦油热解还形成了大量沉积碳,被生物炭有效吸附,导致生物质炭催化活性降低,且后续收集到的生物质炭作为副产品可利用价值不高。

12.本发明中循环开始之前,低温区涌入的大量水蒸气充满整个热解区,待有机固废物在高温区较高温度下炭化形成生物炭后,特定的压力环境下促进了水蒸气与碳在500℃左右的温度下就发生了水煤气反应,生成h2,提高热解区h2浓度,随后进入400~450℃的中温区,进一步促进体系中形成加氢反应,加氢反应过程中放热,冷凝回流区的重质焦油、水分等液体回流过程中吸收加氢反应中产生的热量从而气化,以保证中温区循环体系温度达到稳定平衡状态,维持在能最大限度的实现加氢反应的温度环境,最终实现了焦油重复催化热解的大循环中,形成水煤气反应和加氢反应的小循环,而在后续循环过程中,循环水蒸气优先与生物质炭表面的沉积碳反应,保证了生物质炭表面催化活性稳定,最终作为固体副产物时,无需进行其他活化处理,可以直接使用。

13.进一步,上述有机固废物在连续进料过程中,初始阶段进入低温区的有机固废物湿度为40~45%,经5min之后,进入低温区的有机固废物湿度为25~30%。刚开始启动循环之前,较高湿度的有机固废物在低温预热过程中产生极多的水蒸气充入循环体系,为后续生成的生物炭生产能大量h2,以达到启动加氢循环的目的,当循环启动后就有机固废物的湿度,降低预热产生的水蒸气,保证回流蒸汽以及水煤气反应产生的h2在中温区的停留时间,保证反应更充分。

14.上述有机固废物包括:污泥、秸秆、树木等。

15.最具体的,一种循环热解焦油的方法,其特征在于,按如下步骤进行:

16.低温区预热:通过连续螺旋进料的方式,将湿度控制在40~45%的有机固废物送入热解低温区,进料5min后,将进料的有机固废物湿度控制在25~30%,有机固废物在150~300℃下保温5~8min后,进入高温区,输送速率为4~6kg/h;

17.高温区热解:有机固废物由低温区进入500~550℃高温区,同时打开分离回流装

置,保温20~25min,进入中温区;

18.中温区循环热解:中温区温度为400~450℃,高温和中温区产生的热解蒸汽经分离回流处理后回流进入中温区,回流蒸汽的速率为4~5l/min,在整个热解过程中保持热解区压力为5-7mpa;

19.经分离回流处理分离出的成分再经油气分离处理,分别为液态轻质燃油和永久性气体。

20.本发明具有如下技术效果:

21.本发明通过双循环作用促进了有机固废物热解应用中焦油难处理的问题,利用较低能耗实现了焦油向高质量的轻质燃油和清洁可燃气体的转化,重质焦油零产出,焦油转化率达到99.9%,热解过程中催化剂活性得到有效保持,催化完成后的固体副产品生物炭吸附性能强,可以直接用作吸附剂,有机固废物产出的轻质燃油和可燃气体产量高、燃气值高至14.9mj/m3,不饱和物含量低至 14.69%,有效提高了燃油和可燃气体的品质。

附图说明

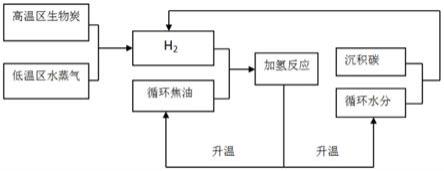

22.图1:本发明有机固废物裂解流程图。

23.图2:本发明中加氢反应和水煤气反应循环流程图。

具体实施方式

24.下面通过实施例对本发明进行具体的描述,有必要在此指出的是,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

25.实施例1

26.一种循环热解焦油的方法,按如下步骤进行:

27.低温区预热:通过连续螺旋进料的方式,将湿度控制在40%的木屑送入热解低温区,进料5min后,将进料的有机固废物湿度控制在30%,有机固废物在 300℃下保温5min后,进入高温区,进料输送速率为4kg/h;

28.高温区热解:有机固废物由低温区进入550℃的高温区,同时打开分离回流装置,保温20min,进入中温区;

29.中温区循环热解:中温区温度为400℃,高温和中温区产生的热解蒸汽经分离回流处理后回流进入中温区,回流蒸汽的速率为4l/min,在整个热解过程中保持热解区压力为5mpa;

30.经分离回流处理分离出的成分再经油气分离处理,分别为液态轻质燃油和永久性气体。

31.实施例2

32.一种循环热解焦油的方法,按如下步骤进行:

33.低温区预热:通过连续螺旋进料的方式,将湿度控制在45%的玉米秸秆送入热解低温区,进料5min后,将进料的有机固废物湿度控制在25%,有机固废物在150℃下保温8min后,进入高温区,输送速率为6kg/h;

34.高温区热解:有机固废物由低温区进入500℃的高温区,同时打开分离回流装置,

保温25min,进入中温区;

35.中温区循环热解:中温区温度为450℃,高温和中温区产生的热解蒸汽经分离回流处理后回流进入中温区,回流蒸汽的速率为5l/min,在整个热解过程中保持热解区压力为7mpa;

36.经分离回流处理分离出的成分再经油气分离处理,分别为液态轻质燃油和永久性气体。

37.实施例3

38.一种循环热解焦油的方法,按如下步骤进行:

39.低温区预热:通过连续螺旋进料的方式,将湿度控制在42%的有污泥送入热解低温区,进料5min后,将进料的有机固废物湿度控制在28%,有机固废物在250℃下保温6min后,进入高温区,进料速率为5kg/h;

40.高温区热解:有机固废物由低温区进入520℃的高温区,同时打开分离回流装置,保温25min,进入中温区;

41.中温区循环热解:中温区温度为430℃,高温和中温区产生的热解蒸汽经分离回流处理后回流进入中温区,回流蒸汽的速率为4.5l/min,在整个热解过程中保持热解区压力为6mpa;

42.经分离回流处理分离出的成分再经油气分离处理,分别为液态轻质燃油和永久性气体。

43.对比例1

44.一种循环热解焦油的方法,其特征在于,按如下步骤进行:

45.通过连续螺旋进料的方式,将湿度控制在42%的污泥送入热解区,在 500~550℃下保温25min,进入400~450℃的中温区,产生的热解蒸汽经分离回流处理后回流进入中温区,回流蒸汽的速率为4.5l/min,在整个热解过程中保持热解区压力为6mpa;

46.经分离回流处理分离出的成分再经油气分离处理,分别为液态轻质燃油和永久性气体。

47.对比例2

48.一种循环热解焦油的方法,其特征在于,按如下步骤进行:

49.低温区预热:通过连续螺旋进料的方式,将湿度控制在42%的污泥送入热解低温区,5min后进料的污泥湿度降低至28%,在250℃的低温区保温6min,然后进入高温区,进料速率为5kg/h;

50.高温区热解:打开分离回流装置,高温区初始温度为520℃,并一直维持该温度至热解结束,高温区产生的热解蒸汽经分离回流处理后回流进入高温区,回流蒸汽的速率为4.5l/min,在整个热解过程中保持热解区压力为6mpa;

51.经分离回流处理分离出的成分再经油气分离处理,分别为液态轻质燃油和永久性气体。

52.实施例1-3、对比例1-2经过相同的处理时间后,对污泥循环裂解后的产物进行检测,检测结果如下表所示。

[0053][0054]

由上表可知,经相同时间循环裂解后冷凝收集体系中剩下的重质焦油,本发明各实施例中重质焦油残余极低,基本达到完全裂解,从轻质燃油中检测出的不饱和物含量较低,说明通过循环过程中充分的加氢,提高了产物组分的饱和度,提高了燃油和合成气的质量,燃气之也有效提高。而对比例1和2中经循环处理后还剩余较多重质焦油,产物中组分饱和度较低,燃气值也相对较低。对比例1中没有低温区的热处理,有机固废物直接炭化处理,在炭化过程中,在较高温度下,水分蒸发速度较快,炭化还没有结束,水蒸气就已经排走,初始阶段不能发生水煤气反应,导致大循环体系中的h2浓度较低,加氢反应基本停滞,后期无法通过加氢反应放热补充温度,焦油的催化裂解进程降低。对比例2中由于启动循环以后,没有进行中温区处理,导致高温高压下,h2与焦油之间的加氢受到抑制,导致小循环中断,回流的重质焦油和水分吸收热量进入循环体系过程中,导致循环体系的热平衡破坏,焦油循环裂解效率较差,循环过程中水蒸气与沉积碳反应效率低,导致最终生物炭表面富集较多沉积碳,其吸附性能下降,催化活性也下降,催化焦油裂解能力也越来越弱。若温度不够,水蒸气与热解蒸汽一起回流了,并不会与碳发生反应。