1.本实用新型涉及一种渣焦分离装置,具体涉及一种利用半焦、煤渣和煤气在旋转流动及流动速度变化进行分离装置,属于煤气化技术领域。

背景技术:

2.在煤炭的各种清洁转化利用工艺中,气化是最有应用前景的技术之一。对此,人们设计出各种各样的煤气化炉,如固定床气化炉、循环流化床气化炉等等。其中:固定床气化炉碳转化率和热效率都高,但生产过程中会有大量焦油、酚水产生;循环流化床气化炉制得洁净煤气,但普遍存在飞灰产生量大,飞灰含碳量高,碳转化率和热效率都低。循环流化床气化时,同一炉腔内中部进煤下部出渣,沸腾燃烧过程中的部分半焦和部分煤渣同时坠落至出渣口一起排出,无法做到焦和渣的分离,大量半焦随渣排出,造成浪费,导致碳转化率很低。对此,传统的解决方法是:将含焦煤渣运送到低要求燃烧环境进行再燃烧,如用于热电厂再燃烧,投资大、运行成本太高,不适合我国众多中小企业进行技术改造和设备转型升级,以上弊端已成为循环流化床推广运用的瓶颈。因此,实现煤渣和半焦分离是提高循环流化床碳转化率的必要措施。

技术实现要素:

3.本实用新型提出一种循环流化床焦渣分离装置,利用半焦、煤渣和煤气的流动特性,设置分渣区域和多相分流导管,实现半焦、煤渣和煤气分相流动。

4.为了实现上述目的,本实用新型提出如下技术方案:一种循环流化床焦渣分离装置,它由气化炉和分离装置组成,所述气化炉包含有:炉体和炉腔,炉体上设有进煤管、进气化剂管、进焦管和出气管,所述进煤管和进气化剂管分别向炉腔内输送原料煤和气化剂,所述进焦管一端与炉腔相连通,另一端与返料器相连通,返料器内的半焦经进焦管进入炉腔,其特征在于:

5.所述分离装置包含分离腔和分离导管,所述分离腔外部为壳体,所述壳体上部为中空圆柱、下部为上大下小的中空圆台,所述分离导管包含:半焦导管、煤渣导管和煤气导管,所述半焦导管一端与所述中空圆台内腔相连通,另一端与所述返料器相连接,所述煤渣导管的上端置于所述中空圆台空腔上部,下端与排渣设备相连通;

6.所述中空圆柱顶部中心设有煤气出口,所述煤气导管上端与所述煤气出口下端口相连接,下端置于所述中空圆柱空腔下部,所述煤气出口的上端口与煤气输出管相连接;所述中空圆柱的上侧部设有进气口,所述出气管通过所述进气口与所述分离腔切向连接。

7.进一步地,所述煤渣导管与所述煤气导管竖直方向同轴线。

8.优选地,所述煤渣导管的直径在[煤气导管直径﹣100mm,煤气导管直径﹢100mm]的区间内。

9.优选地,所述分渣区域的径向表面设置挡风板。

10.本实用新型根据存在于不同物相的物质在旋转流动过程中表现形式不同,设置了

焦渣分离装置,并将含有半焦、煤渣和煤气的混合气体旋转下行,半焦因其惯性较大坠落至圆锥内面,并沿圆锥内面下滑进入半焦导管,因煤气导管与中空圆柱之间的通流面积、分渣区域空间周向外表面积、煤气导管通流面积的不同设置,导致含渣煤气流速和方向的改变,实现煤渣与煤气分离。

11.本实用新型具有物相分离效果好、煤转化率高、节能环保等优点。

附图说明

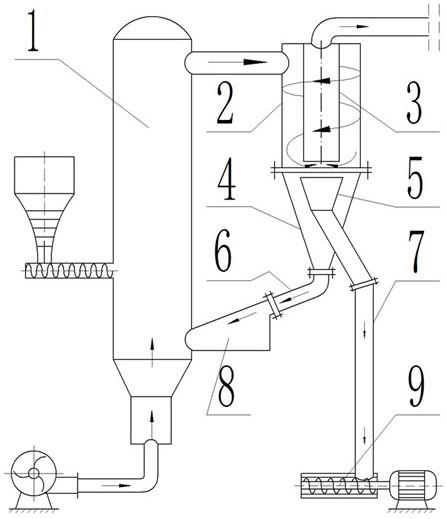

12.附图1、2分别为本实用新型两个实施例的结构示意图。

13.附图中,1为气化炉、2为中空圆柱、3为煤气导管、4为圆台、5为煤渣导管、6为半焦导管、7为煤渣输送管、8为返料器、9为排渣设备、10为挡风板。

具体实施方式

14.附图1所示的是本实用新型的一种实施方式,气化剂强大气流一方面对气化炉1中的煤助燃,另一方面将煤托起在气化炉1炉腔内沸腾流化气化,气化后的煤气半焦和煤渣的混合气流进入出气管,出气管与分离腔的中空圆柱2相连通,出气管流入中空圆柱2的气流沿中空圆柱2的内腔壁旋转并下行,密度较大的半焦下行坠落至圆台4内面,经圆台4内面滑进半焦导管6,再由返料器8送入气化炉1再循环气化。密度较小的煤渣随气流下行并改向进入煤气导管3和煤渣导管5之间的分渣区域,煤气导管3与中空圆柱2之间的通流面积大于分渣区域径向外表面积,使得分离半焦后的含渣煤气加速进入分渣区域,将煤渣带进分渣区域,由于煤气导管3通流面积大于煤气导管3与中空圆柱2之间的通流面积,使得向上流入煤气导管3的含渣煤气速度迅速减慢,煤气与煤渣缓流后分离,煤气在煤气导管3中向上进入煤气输出管,煤渣坠落进入煤渣导管5,再由煤渣输送管7进入排渣设备9。

15.附图2所示的是本实用新型的另一种实施方式,气化剂强大气流一方面对气化炉1中的煤助燃,另一方面将煤托起在气化炉1炉腔内沸腾流化气化,气化后的煤气半焦和煤渣的混合气流进入出气管,出气管与分离腔的中空圆柱2相连通,出气管流入中空圆柱2的气流沿中空圆柱2的内腔壁旋转并下行,密度较大的半焦下行坠落至圆台4内面,经圆台4内面滑进半焦导管6,再由返料器8送入气化炉1再循环气化。密度较小的煤渣随气流下行并改向进入煤气导管3和煤渣导管5之间的分渣区域,煤气导管3与中空圆柱2之间的通流面积大于分渣区域径向外表面积,使得分离半焦后的含渣煤气加速进入分渣区域,将煤渣带进所述分渣区域,由于煤气导管3通流面积大于煤气导管3与中空圆柱2之间的通流面积,使得向上流入煤气导管3的含渣煤气速度迅速减慢,煤气与煤渣缓流后分离,煤气在煤气导管3中向上进入煤气输出管,煤渣坠落进入煤渣导管5,再由煤渣输送管7进入排渣设备9。若煤渣中残留的碳含量较高,则调节挡风板10减小挡风量,进入分离渣区域含渣煤气流速减慢;若返料器8半焦中含渣量较高,则调节挡风板10增大挡风量,进入分渣区域含渣煤气流速增大。

技术特征:

1.一种循环流化床焦渣分离装置,它由气化炉和分离装置组成,所述气化炉包含有:炉体和炉腔,炉体上设有进煤管、进气化剂管、进焦管和出气管,所述进煤管和进气化剂管分别向炉腔内输送原料煤和气化剂,所述进焦管一端与炉腔相连通,另一端与返料器相连通,返料器内的半焦经进焦管进入炉腔,其特征在于:所述分离装置包含分离腔和分离导管,所述分离腔外部为壳体,所述壳体上部为中空圆柱、下部为上大下小的中空圆台,所述分离导管包含:半焦导管、煤渣导管和煤气导管,所述半焦导管一端与所述中空圆台内腔相连通,另一端与所述返料器相连接,所述煤渣导管的上端置于所述中空圆台空腔上部,下端与排渣设备相连通;所述中空圆柱顶部中心设有煤气出口,所述煤气导管上端与所述煤气出口下端口相连接,下端置于所述中空圆柱空腔下部,所述煤气出口的上端口与煤气输出管相连接;所述中空圆柱的上侧部设有进气口,所述出气管通过所述进气口与所述分离腔切向连接。2.根据权利要求1所述的一种循环流化床焦渣分离装置,其特征在于:所述煤渣导管与所述煤气导管竖直方向同轴线。3.根据权利要求1所述的一种循环流化床焦渣分离装置,其特征在于:所述煤渣导管的直径在[煤气导管直径﹣100mm,煤气导管直径﹢100mm]的区间内。4.根据权利要求1所述的一种循环流化床焦渣分离装置,其特征在于:所述煤气导管与所述煤渣导管之间设置挡风板。

技术总结

本实用新型涉及一种循环流化床焦渣分离装置。它与气化炉并列设置渣焦分离装置,分离装置中设分离腔、分流导管,气化炉的出气管与分离腔切向连接。分离腔外部为壳体,壳体上部为中空圆柱、下部为上大下小的中空圆台,分离导管包含:半焦导管、煤渣导管和煤气导管。半焦导管一端与所述中空圆台内腔相连通,另一端与所述返料器相连接;煤气导管上端与煤气出口相连接,下端置于所述中空圆柱空腔下部;煤渣导管的上端置于所述中空圆台空腔上部,下端与排渣设备相连通。本实用新型具有焦渣分离效果好、煤渣含碳低、碳转化率高、节能环保、运行成本低等优点。本低等优点。本低等优点。

技术研发人员:张连华 陈柏金 程江波 陈习中

受保护的技术使用者:中科聚信洁能热锻装备研发股份有限公司

技术研发日:2021.08.01

技术公布日:2022/1/18