1.本发明涉及润滑油领域,具体涉及一种生物可降解润滑油组合物、润滑 油及其制备方法应用。

背景技术:

2.随着各个国家风电行业的迅猛发展,对风电齿轮箱润滑油的需求量迅速 增长。传统润滑油生物可降解能力差,在使用过程中也会由于泄漏和溅射等 原因排放造成水源和矿山等环境敏感区域的严重污染。世界各国环境保护法 规日益严格,在不同的国家和地区,不同环保要求有不同的润滑油生态标识, 尤以欧盟的“ecolabel”生态标签对润滑油的生态要求更为严格,在行业内 认可度较高。根据“ecolabel”生态标签要求,风电齿轮油为偶然损耗型润 滑油类(all类),不仅要求其符合润滑剂的理化性能,而且要求润滑剂组 分接触土壤和水源时生物可降解。

3.通常情况下,风电机组齿轮箱在设备运行过程中都不可避免地发生跑、 冒、滴、漏等问题,进而使润滑油排放到水源或矿山等环境敏感区域,特别 是在更换油过程中,更容易使油品进入生态环境。而传统风电齿轮油一旦排 放到近海或矿山区域,会污染水体和土壤,破坏物种多样性,影响生态平衡 进而危害人类生产生活。

技术实现要素:

4.本公开的目的在于满足水源、矿山等区域风电机组的润滑需求,急需开 发一种具有突出的可生物降解性能且能够满足风电机组的润滑要求。

5.为了实现上述目的,本公开第一方面提供一种润滑油组合物,该润滑油 组合物包含极压抗磨剂、防锈剂、抗氧剂、抗氧助剂、黏度指数改进剂、生 物降解促进剂、抗泡剂、降凝剂、第一基础油和可选的第二基础油;相对于 1重量份的所述极压抗磨剂,所述防锈剂的含量为0.04~50重量份;所述抗 氧剂的含量为0.04~30重量份;所述抗氧助剂的含量为0.0002~0.1重量份; 所述黏度指数改进剂的含量为0.08~20重量份;所述生物降解促进剂的含量 为0.012~10重量份;所述抗泡剂的含量为0.00004~30重量份;所述降凝剂 的含量为0.08~200重量份;所述第一基础油含量为25~990重量份;所述第 二基础油的含量为0~200重量份;所述生物降解促进剂选自磷氮化脂肪酸、 酰胺化脂肪酸及磷酸三丁酯中的一种或几种;所述第一基础油为多元醇酯和 聚酯的混合物;所述第二基础油选自双酯、聚α-烯烃合成油和复酯中的一种 或几种;所述第一基础油与所述生物降解促进剂重量之比为50~1300:1。

6.可选地,相对于1重量份的所述第一基础油,所述生物降解促进剂的含 量为0.012~5重量份。

7.可选地,所述第二基础油为双酯;双酯、多元醇酯和聚酯的重量比为1: 3~7:0.5~10。

8.可选地,所述多元醇酯和聚酯的重量之比为0.5~7:1。

9.可选地,所述极压抗磨剂包括硫化脂肪、天然油脂、烷氧基硼酸酯类化 合物、噻二唑衍生物和烷基磷酸酯胺盐中的一种或几种;所述防锈剂包括二 烷基苯磺酸钙、苯三唑、磺酸钙、十二烯基丁二酸和烯基丁二酸半酯中的一 种或几种;所述抗氧剂包括2,6-二叔丁基酚、烷基二苯酚和烷基二苯胺中的 一种或几种;所述抗氧助剂包括乙二胺四乙酸部分碱金属盐、含卤羧酸碱金 属盐、有机酸的碱金属盐、酚和磺酸的碱金属盐和乙酰丙酮碱金属盐中的一 种或几种;所述黏度指数改进剂包括聚甲基丙烯酸酯、乙烯-丁二烯聚合物、 烷基二酯聚合物和聚丁二烯中的一种或几种;所述抗泡剂包括有机硅-聚丙 烯酸酯、二甲基硅油和丙烯酸辛酯中的一种或几种;所述降凝剂包括聚甲基 丙烯酸酯。

10.可选地,所述极压抗磨剂为硫化脂肪;所述防锈剂为磺酸钙和/或丁二 酸部分酯;所述抗氧剂为烷基二苯胺和/或2,6-二叔丁基对甲酚;所述抗氧助 剂为乙二胺四乙酸部分碱金属盐;所述黏度指数改进剂为聚甲基丙烯酸酯; 所述抗泡剂为有机硅-聚丙烯酸酯;所述生物降解促进剂为磷氮化改性油酸 甲酯、脂肪酸酰胺磷酸酯和磷酸三丁酯中的一种或几种。

11.本公开第二方面提供了一种制备生物可降解风电齿轮润滑油的方法,该 方法包括:将本公开第一方面中任意一项所述的润滑油组合物混合得到润滑 油。

12.采用本发明第二方面方法制备得到的润滑油。

13.可选地,所述润滑油的黏度级别为iso vg150、iso vg220、iso vg320 中的一种。

14.采用本公开第一方面和本公开第二方面得到的润滑油在风力发电设备 传动系统中的用途。

15.通过上述技术方案,由上述物质组成的润滑油,不仅可以满足风电齿轮 箱对极压抗磨、密封材料兼容性、抗乳化性能、氧化安定性及防腐蚀等性能 的需求,还使得在生产、储运和使用过程中由于渗漏、溢出和处理不当等原 因排放的润滑油得到快速消耗降解,从而维持生态平衡,保护环境,在环境 敏感区域的风电机组润滑方面具有广阔的应用前景。

16.本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

17.以下对本公开的具体实施方式进行详细说明。应当理解的是,此处所描 述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

18.本公开第一方面提供一种润滑油组合物,该润滑油组合物包含极压抗磨 剂、防锈剂、抗氧剂、抗氧助剂、黏度指数改进剂、生物降解促进剂、抗泡 剂、降凝剂、第一基础油和可选的第二基础油;相对于1重量份的所述极压 抗磨剂,所述防锈剂的含量为0.04~50重量份;所述抗氧剂的含量为0.04~30 重量份;所述抗氧助剂的含量为0.0002~0.1重量份;所述黏度指数改进剂的 含量为0.08~20重量份;所述生物降解促进剂的含量为0.012~10重量份;所 述抗泡剂的含量为0.00004~30重量份;所述降凝剂的含量为0.08~200重量 份;所述第一基础油含量为25~990重量份;所述第二基础油的含量为0~200 重量份;所述生物降解促进剂选自磷氮化脂肪酸、酰胺化脂肪酸及磷酸三丁 酯中的一种或几种;所述第一基础油为多元醇酯和聚酯的混合物;所述第二 基础油选自双酯、聚α-烯烃合成油和复酯中的一种或几种;所述第一基础油 与所述生物降解促进剂重量之比为50~1300:1,优选为150~1200:1,进一 步优选为160~1050:1。

19.通过上述技术手段,本公开在润滑油添加剂中加入生物降解促进剂,能 够加快润滑油组合物在环境中的自然降解,减少风电齿轮油对环境和人类的 危害。润滑油的其他添加剂能够保证润滑油具有优异的极压抗磨性、优异的 密封材料兼容性、优良的抗乳化性能、良好的氧化安定性及防腐性能,满足 风电机组的润滑需要;同时对于第一基础油和生物降解促进剂之间的比例关 系进行优选,能够进一步增强所述润滑油组合物的生物降解性。其中,所述 双酯优选为壬二酸酯,所述多元醇酯优选为三羟甲基丙烷酯,所述聚酯优选 为聚酯300。

20.根据本公开,作为一种优选的实施方式,相对于1重量份的所述极压抗 磨剂,所述抗氧助剂的含量为0.0005~0.05重量份;所述粘度指数改进剂的 含量为0.1~10重量份;所述降凝剂的含量为0.1~100重量份。

21.根据本公开,作为一种优选的实施方式,相对于1重量份的所述第一基 础油,所述生物降解促进剂的含量为0.012~5重量份。作为一种优选的实施 方式,生物降解促进剂的含量较低,能够减少生物降解促进剂中磷和/或酸的 量,不仅能够保护环境和,同时能够降低润滑油组合物对设备的腐蚀能力。

22.根据本公开,作为一种优选的实施方式,所述第二基础油为双酯;双酯、 多元醇酯和聚酯的重量比为1:3~7:0.5~10,优选为1:3.5~6:0.6~7,进 一步优选为1:4~5:0.7~3。

23.在该优选的实施方式中,所述第二基础油包括聚α-烯烃合成油、聚亚烷 基二醇和双酯,优选为双酯;所述多元醇酯包括饱和脂肪酸多元醇酯、新戊 基多元醇酯和三元醇按照多元醇酯,所述双酯包括二元脂肪酸双酯,所述聚 酯包括聚己内酯;聚酯和双酯之间相应的比例关系进行配比,能够进一步增 强润基础油的生态环境中生物降解率高,低温性能优异,热稳定性好,黏度 指数高,对添加剂的配伍性也较好的优点。

24.根据本公开,作为一种优选的实施方式,所述多元醇酯和聚酯的重量之 比为0.5~7:1,优选为0.55~6:1进一步优选为0.6~5:1。在该优选的实施 方式中,将第一基础油的多元醇酯和聚酯按照一定比例进行配比,能够进一 步增强基础油的性能,使基础油能够表现出更好的性能。

25.根据本公开,作为一种优选的实施方式,所述极压抗磨剂选自硫化脂肪、 三甲基丙烷酯、天然油脂、环氧油酸甲酯、烷氧基硼酸酯类化合物、噻二唑 衍生物、烷基磷酸酯胺盐、二烷基二硫代磷酸盐和1,4-双(二硫代甲酸乙 酰乙胺)哌嗪中的一种或几种,优选为硫化脂肪,进一步选为硫化脂肪酸酯。 在该优选的实施方式中,所述极压抗磨剂能够减少金属表面在中等负荷条件 下的磨损。

26.根据本公开,作为一种实施方式,防锈剂选自二烷基苯磺酸钙、苯三唑、 磺酸钙、琥珀酸衍生物、十二烯基丁二酸和烯基丁二酸半酯中的一种或几种, 优选为磺酸钙和/或丁二酸部分酯,进一步优选为磺酸钙和/或十二烯基丁二 酸半酯。

27.根据本公开,作为一种实施方式,所述抗氧剂选自2,6-二叔丁基酚、苯 三唑衍生物、烷基二苯酚和烷基二苯胺中的一种或几种,优选为烷基二苯胺 和/或2,6-二叔丁基对甲酚;所述抗氧助剂选自乙二胺四乙酸部分碱金属盐、 含卤羧酸碱金属盐、有机酸的碱金属盐、酚和磺酸的碱金属盐和乙酰丙酮碱 金属盐中的一种或几种,优选为乙二胺四乙酸部分碱金属盐,进一步优选为 乙二胺四乙酸二钠。

28.根据本公开,作为一种实施方式,所述黏度指数改进剂选自聚甲基丙烯 酸酯、乙烯-丁二烯聚合物、烷基二酯聚合物和聚丁二烯中的一种或几种, 优选为聚甲基丙烯酸酯;所述降凝剂为聚甲基丙烯酸酯。

29.根据本公开,作为一种实施方式,所述抗泡剂选自有机硅-聚丙烯酸酯、 二甲基硅油和丙烯酸辛酯中的一种或几种,优选为有机硅-聚丙烯酸酯。

30.根据本公开,作为一种实施方式,所述的生物降解促进剂为咪唑啉型添 加剂、磷氮化脂肪酸、酰胺化脂肪酸及磷酸三丁酯,苯并三氮唑磷酸酯衍生 物中的一种或几种的混合物;优选为磷氮化改性油酸甲酯、脂肪酸酰胺磷酸 酯和磷酸三丁酯中的一种或几种。

31.在该优选的实施方式中,所述的粘度指数改进剂能够改变润滑油组合物 的粘度,使润滑油满足不同风电齿轮对于润滑油组合物的条件需求,其中, 润滑油组合物优选为聚甲基丙烯酸酯,由于聚甲基丙烯酸酯对倾点影响较 大,具有很好的降凝效果,在本发明中也作为降凝剂。所述抗泡剂能够减少 润滑油在使用过程中产生泡沫的数量和大小,保证润滑油在使用过程中始终 保持优良的润滑性能,延长润滑油的使用寿命。通过上述物质组成的润滑油 组合物能够表现出良好优异的极压抗磨性、优异的密封材料兼容性、优良的 抗乳化性能和良好的氧化安定性及防腐性能。

32.本公开第二方面提供了一种制备生物可降解风电齿轮润滑油的方法,该 方法包括:采用本公开第一方面中任意一项所述的润滑油组合物混合得到润 滑油;混合温度为40-90℃,混合搅拌时间2~5小时,各个组分加入顺序不 做要求。

33.采用本公开第二方面的方法制备的电齿轮润滑油。

34.一种实施方式,所述润滑油的黏度级别为iso vg150、iso vg220、isovg320中的一种。在该实施方式中,不同的粘度级别能够与满足多种不同环 境和条件下的风电设备的使用。

35.采用本公开第一方面和本公开第二方面得到的润滑油在风力发电设备 传动系统中的用途。

36.下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何 限制。

37.本公开实施例中所使用的材料、试剂、仪器和设备,如无特殊说明,均 可从商业途径获得。

38.实施例1

39.将硫化脂肪酸酯1重量份、磺酸钙2.5重量份、烷基二苯胺2.5重量份、乙 二胺四乙酸二钠0.005重量份、聚甲基丙烯酸酯1重量份、磷酸三丁酯0.4重量 份、有机硅-聚丙烯酸酯0.003重量份、壬二酸酯75重量份、三羟甲基丙烷酯 350重量份和68重量份的聚酯300的比例在65℃下,搅拌4h调配成iso vg150 黏度级别的生物可降解风电齿轮油,产品性能见表1。

40.实施例2

41.生物可降解风电齿轮油的制备方式同实施例1,区别在于,各物质按照 硫化脂肪酸酯1重量份、十二烯基丁二酸半酯2.25重量份、2,6-二叔丁基对甲 酚3.5重量份、乙二胺四乙酸二钠0.004重量份、聚甲基丙烯酸酯1重量份、磷 氮化改性油酸甲酯0.4重量份、有机硅-聚丙烯酸酯0.00075重量份、三羟甲基 丙烷酯350重量份和142重量份的聚酯300,调配成iso vg220黏度级别的生物 可降解风电齿轮油。

42.实施例3

43.生物可降解风电齿轮油的制备方式同实施例1,区别在于,各物质比例 按照硫化脂肪酸酯1重量份、丁二酸部分酯2.25重量份、2,6-二叔丁基对甲 酚3.5重量份、乙二胺四乙酸二钠0.025重量份、聚甲基丙烯酸酯0.5重量份、 脂肪酸酰胺磷酸酯0.4重量份、有机硅-聚丙烯酸酯0.0015重量份、壬二酸 酯50重量份、三羟甲基丙烷酯175重量份和265重量份的聚酯300,调配成 iso vg320黏度级别的生物可降解风电齿轮油。

44.实施例4

45.生物可降解风电齿轮油的制备方式同实施例1,区别在于,各物质比例 按照硫化脂肪酸酯1重量份、丁二酸部分酯2.25重量份、2,6-二叔丁基对甲 酚3.5重量份、乙二胺四乙酸二钠0.025重量份、聚甲基丙烯酸酯0.5重量份、 脂肪酸酰胺磷酸酯5重量份、有机硅-聚丙烯酸酯0.0015重量份、壬二酸酯 50重量份、三羟甲基丙烷酯175重量份和265重量份的聚酯300。

46.实施例5

47.生物可降解风电齿轮油的制备方式同实施例1,区别在于,各物质比例 为硫化脂肪酸酯1重量份、丁二酸部分酯2.25重量份、2,6-二叔丁基对甲酚 3.5重量份、乙二胺四乙酸二钠0.025重量份、聚甲基丙烯酸酯0.5重量份、 脂肪酸酰胺磷酸酯0.4重量份、有机硅-聚丙烯酸酯0.0015重量份、壬二酸 酯100重量份、三羟甲基丙烷酯175重量份和215重量份的聚酯。

48.实施例6

49.生物可降解风电齿轮油的制备方式同实施例1,区别在于,各物质比例 为硫化脂肪酸酯1重量份、丁二酸部分酯2.25重量份、2,6-二叔丁基对甲酚 3.5重量份、乙二胺四乙酸二钠0.025重量份、聚甲基丙烯酸酯0.5重量份、 酰胺化脂肪酸0.4重量份、有机硅-聚丙烯酸酯0.0015重量份、壬二酸酯40 重量份、三羟甲基丙烷酯125重量份和325重量份的聚酯300。

50.对比例1

51.生物可降解风电齿轮油的制备方式同实施例1,区别在于,将三羟甲基 丙烷酯替换为等重量的聚酯300。

52.对比例2

53.生物可降解风电齿轮油的制备方式同实施例1,区别在于,将聚酯300 替换为等重量的三羟甲基丙烷酯。

54.对比例3

55.生物可降解风电齿轮油的制备方式同实施例1,区别在于,脂肪酸酰胺 磷酸酯0.35重量份、壬二酸酯30重量份、三羟甲基丙烷酯195重量份和265 重量份的聚酯300。

56.测试例

57.本发明所述生物可降解风电齿轮油的理化性能按照gb/t 33540.3-2017 (风力发电机组专用润滑剂第3部分:变速箱齿轮油)中所涉试验方法进行。

58.本发明所述生物可降解风电齿轮油的生物降解性能评价按照 cec-l-33-a-93方法(由欧洲协作委员会提出,》80认为是可生物降解的)和 oecd301b方法(由欧洲经济合作发展组织和欧洲联合体提出,》60认为是 可生物降解的)进行,cec-l-33-a-93方法可以评

估基本生物降解性,但是 再现差不能反映生态毒性,oecd301b方法是快速生物降解性试验,在本发 明中采用两种方法共同判定生物可降解性。

59.本发明的生物可降解风电齿轮油可调配黏度级别为iso vg150、220和 320。实例1~6分别为iso vg150、220和320黏度级别。

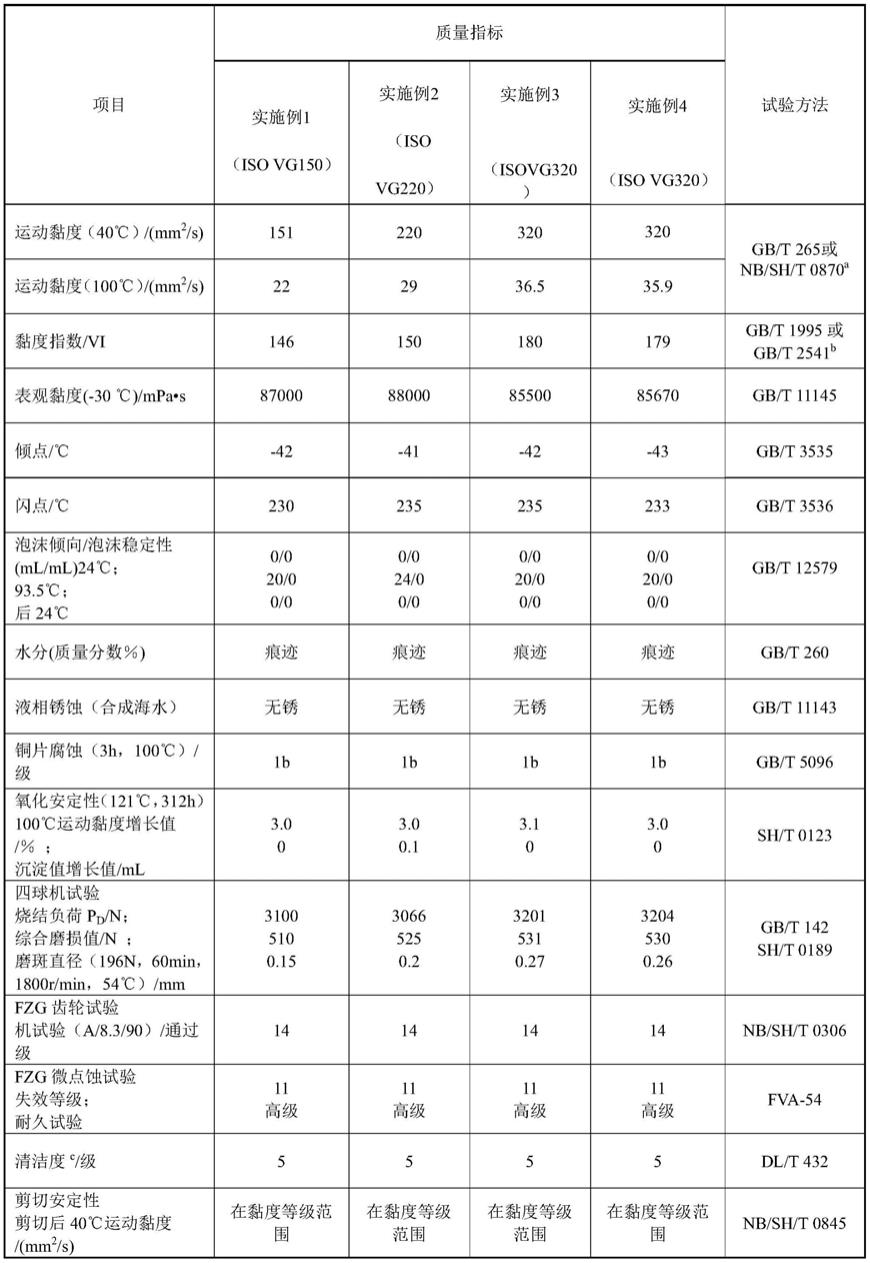

60.表1:产品性能考察

61.62.63.[0064][0065]

根据表1中数据分析,由实施例1~6和对比例1~3数据可知,本发明所述 的可生物降解风电齿轮油具有突出的可生物降解性能和极压抗磨性能、优异 的密封材料兼容性、优良的抗乳化性能和良好的氧化安定性及防腐蚀性能, 并且具有较好的生物可降解性能;实施例1~3和对比例1~2中的数据可知,润 滑油中第一基础油为多元醇酯和聚酯的混合物,第二基础油优选为双酯时, 此时润滑油的生物降解率和润滑油性能较好;根据表1中实施例3和对比例3 的数据可知,当第一基础油和生物降解促进剂的比例关系不在范围内时,生 物降解率会降低,因此所述第一基础油与所述生物降解促进剂重量之比为 50~1300:1;根据表1中实施例3~6的数据可知,生物降解促进剂的量优选为 0.012~5重量份时,生物降解率更优;根据表1实施例3和实施例5中的数据可 知,当润滑油的基础油中双酯、多元醇酯和聚酯之间的比值满足1:3~7: 0.5~10的比例关系时,生物降解率无明显变化,但润滑油的抗氧化性能增强, 且极压抗磨性能增强,当基础油中双酯、多元醇酯和聚酯达到优选比例关系 时,润滑油的抗氧化性和极压抗磨性进一步增强;根据表1实施例3和实施例 6中的数据可知,当聚酯和多元醇酯之间的比值满足0.5~7:1的比例条件时, 润滑油的抗氧化性和极压抗磨性能增强,当多元醇酯和聚酯的重量之比为优 选的比例条件时,能够进一步增强所述润滑油的抗氧化性和极压抗磨性。

[0066]

以上详细描述了本公开的优选实施方式,但是,本公开并不限于上述实 施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方 案进行多种简单变型,这些简单变型均属于本公开的保护范围。

[0067]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特 征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必 要的重复,本公开对各种可能的组合方式不再另行说明。

[0068]

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其 不违背本公开的思想,其同样应当视为本公开所公开的内容。