1.本实用新型涉及天然气处理技术领域,尤其涉及一种天然气的分离器。

背景技术:

2.目前,在天然气分离器中,天然气进入进气口,通过重力分离、tp板组及丝网除沫器的作用,分离后的纯净气体经出气口流出并去往分离器的下游。但是,当天然气中含有些许泥沙时,泥沙会同分离出来的液体一并通过排液口排出,易对流量计、阀门、管线等造成冲蚀。

技术实现要素:

3.针对现有技术中所存在的不足,本实用新型提供了一种天然气的分离器,以解决相关技术中传统分离器易对流量计、阀门、管线等造成冲蚀的技术问题。

4.本实用新型提供了一种天然气的分离器,包括有罐体,所述罐体具有内腔室,所述罐体上设有连通所述内腔室的进气口和出气口,位于所述进气口与所述出气口之间依次设有tp板组和丝网除沫器,还包括:

5.挡板,若干所述挡板位于所述进气口与所述tp板组之间,所述挡板固设于所述内腔室上,并与所述内腔室的底部相贴合,以部分分割所述内腔室,所述内腔室靠近所述进气口的一端为集泥部,所述内腔室靠近所述出气口的一端为集液部,所述挡板上开设有若干通孔,以连通所述集泥部和所述集液部;

6.集液包,至少两个所述集液包设于所述罐体上,以分别连通所述集泥部和所述集液部,位于所述集泥部上的集液包设于所述进气口与所述挡板之间;

7.导向板,所述导向板设于所述集泥部上,以连接所述挡板和所述集液包。

8.本实用新型的工作原理:未处理的天然气混合物通过进气口涌入内腔室,陆续沉降于集泥部上,泥沙在重力作用下汇入集泥部上的集液包,随后分离出的液体越过挡板并经tp板组的处理后,汇入集液部上的集液包,得到的气体经丝网除沫器处理后通过出气口排出。

9.相比于现有技术,本实用新型具有如下有益效果:

10.第一,在进气口与tp板组之间增设若干挡板,且挡板上开设有若干通孔,挡板能够增加混合物的静止时间,形成一定高度的静止沉降区(即集泥部);在自然沉降过程中,挡板(未开设通孔的部分)能够阻挡沉降后的泥沙随分离出来的液体进入到集液部,起到阻隔的作用,使泥沙在重力作用下能够汇入集液包;开设有通孔的部分能够过滤、捕集到悬浮在液体上的漂浮物,进一步去除混合物中的杂质,避免其随液体一并汇入位于集液部上的集液包内,避免了对后端排液管线的冲蚀;

11.第二,导向板用于连接挡板与集液包,便于泥沙顺利的汇入至集液包内进行统一处理。

12.进一步,所述挡板上具有与其一体成型的安装耳,所述安装耳远离所述挡板的一

端向所述进气口或所述出气口方向延伸,所述安装耳固设于所述内腔室上。

13.进一步,所述挡板包括有从上至下依次布置的过滤部和阻隔部,所述通孔设于所述过滤部上,所述导向板用于连接所述阻隔部和所述集液包。

14.进一步,所述过滤部和所述阻隔部之间固设有水平布置的阻隔块,所述阻隔块远离所述过滤部和所述阻隔部的一端向所述进气口方向延伸。

15.进一步,所述过滤部上线性阵列了多个导向凹槽,所述导向凹槽的两端分别朝向所述集泥部和所述集液部。

16.进一步,相邻所述导向凹槽之间的间距不超过25

㎜

。

17.进一步,所述通孔的直径不超过6

㎜

。

18.进一步,所述挡板的高度至所述罐体的中心线。

19.进一步,所述集液包上具有排尽口。

20.进一步,所述导向板向上倾斜布置,所述导向板的高端与所述挡板固定连接。

附图说明

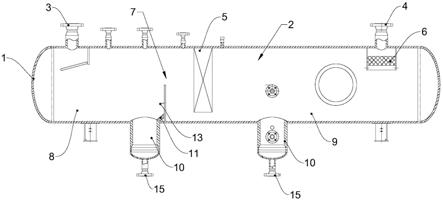

21.图1为本实用新型的结构示意图;

22.图2为挡板的结构示意图;

23.图3为图2中a处的局部放大图。

24.附图标号说明:

25.1、罐体;2、内腔室;3、进气口;4、出气口;5、tp板组;6、丝网除沫器;7、挡板;71、过滤部;72、阻隔部;8、集泥部;9、集液部;10、集液包;11、导向板;12、安装耳;13、阻隔块;14、导向凹槽;15、排尽口;16、通孔。

26.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

27.为了使本实用新型的目的、技术方案及有益效果更加清楚明白,下面结合附图及实施例对本实用新型中的技术方案进一步说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.参见图1至图3,一种天然气的分离器,包括有罐体1,罐体1具有内腔室2,罐体1上设有连通内腔室2的进气口3和出气口4,位于进气口3与出气口4之间依次设有tp板组5和丝网除沫器6(此处为现有技术,在此不再详述);本分离器还包括有挡板7、集液包10和导向板11;若干挡板7(本实施例以一个挡板7为例,在其他实施例中挡板7的数量可以为其他,例如左右间隔布置的两个挡板7,两个挡板7的连接方式可以为独立式也可以为拼接式)位于进气口3与tp板组5之间,挡板7固设于内腔室2上,并与内腔室2的底部相贴合,以部分分割内腔室2,内腔室2靠近进气口3的一端为集泥部8,集泥部8用于泥沙的沉降以及排出,内腔室2靠近出气口4的一端为集液部9,集液部9用于收集、排出液体部分,挡板7的上方开设有若干通孔16(在其他实施例中,若挡板7的数量为多个,从进气口3至出气口4方向通孔16的直径逐渐减小),以连通集泥部8和集液部9;至少两个集液包10(由于挡板7的数量为一个,因此本实施例以两个集液包10为例)设于罐体1上,以分别连通集泥部8和集液部9,位于集泥部8上的集液包10设于进气口3与挡板7之间;两个不同位置的集液包10用于收集泥沙或液体,

对其分类处理,也避免了泥沙直接进入到后端零部件内;导向板11设于集泥部8上,以连接挡板7和集液包10。

29.未处理的天然气混合物通过进气口3涌入内腔室2,陆续沉降于集泥部8上,泥沙在重力作用下汇入集泥部8上的集液包10,随后分离出的液体越过挡板7并经tp板组5的处理后,汇入集液部9上的集液包10,得到的气体经丝网除沫器6处理后通过出气口4排出。在进气口3与tp板组5之间增设若干挡板7,且挡板7上开设有若干通孔16,挡板7能够增加混合物的静止时间,形成一定高度的静止沉降区(即集泥部8);在自然沉降过程中,挡板7(未开设通孔16的部分)能够阻挡沉降后的泥沙随分离出来的液体进入到集液部9,起到阻隔的作用,使泥沙在重力作用下能够汇入集液包10;开设有通孔16的部分能够过滤、捕集到悬浮在液体上的漂浮物,进一步去除混合物中的杂质,避免其随液体一并汇入位于集液部9上的集液包10内,避免了对后端排液管线的冲蚀;导向板11用于连接挡板7与集液包10,便于泥沙顺利的汇入至集液包10内进行统一处理。

30.挡板7上具有与其一体成型的安装耳12,安装耳12远离挡板7的一端向进气口3或出气口4方向(本实施例以向进气口3方向为例)延伸,安装耳12固设于内腔室2上;安装耳12用于增大挡板7与罐体1的接触面积,使其牢牢地固定在内腔室2上。

31.挡板7包括有从上至下依次布置的过滤部71和阻隔部72,通孔16设于过滤部71上,用不过滤掉悬浮在液体上的漂浮物,避免其进入到后续零部件中,导向板11用于连接阻隔部72和集液包10,阻隔部72用于阻挡沉降后的泥沙涌入至集液部9内,其能够随导向板11汇入位于集泥部8上的集液包10内。

32.过滤部71和阻隔部72之间固设有水平布置的阻隔块13,阻隔块13远离过滤部71和阻隔部72的一端向进气口3方向延伸,阻隔块13能够将过滤部71与阻隔部72隔开,使其在横向上阻隔沉降后的泥沙通过通孔16流入集液部9内。

33.过滤部71上线性阵列了多个导向凹槽14,导向凹槽14的两端分别朝向集泥部8和集液部9,用于对分离出来的液体进行分流导向。

34.相邻导向凹槽14之间的间距不超过25

㎜

。

35.通孔16的直径不超过6

㎜

。

36.挡板7的高度至罐体1的中心线。

37.集液包10上具有排尽口15,用于排出泥沙或液体。

38.导向板11向上倾斜布置,导向板11的高端与挡板7固定连接,便于快速的将泥沙导入至集液包10内。

39.本实施例在内腔室2上设置挡板7和与其相配合使用的集液包10,能够有效阻挡泥沙,避免了泥沙对后端排液管线的冲蚀。

40.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。