1.本实用新型属于生物质燃料生产设备技术领域,更具体地说,是涉及一种生物质燃料颗粒成型设备。

背景技术:

2.可再生生物质燃料是指把秸秆、杂草、木屑,灌木枝条乃至果壳果皮等农林废弃物压缩成高密度的燃烧颗粒。这些农林废弃物具有较高的燃烧值,是一种清洁能源资源。现有技术中是通过生物质颗粒机将这些可再生生物质燃料制作成颗粒,便于后期使用。生物质颗粒机主机结构按模具分为平模和环模两种,平模效率低,产量小。环模为悬臂辊挤压,不容易润滑,而且模具受力不好,模具压轮皮需要及时更换,影响物料成型效率。

技术实现要素:

3.本实用新型的目的在于提供一种生物质燃料颗粒成型设备,旨在解决现有的生物质颗粒机成型效率较低,使用不可靠的技术问题。

4.为实现上述目的,本实用新型采用的技术方案是:提供一种生物质燃料颗粒成型设备,包括传动箱体和两个主轴,所述传动箱体内设有输入轴和传动轴,所述输入轴和所述传动轴平行设置,所述输入轴和所述传动轴之间通过齿轮传动,所述输入轴用于与动力装置传动连接;两个主轴在同一水平面内水平并平行设置,位于所述输入轴和所述传动轴上方,两个所述主轴上均设有模具单体,两所述模具单体组成挤压模具,两个所述主轴分别与所述输入轴和所述传动轴齿轮传动连接,两个主轴相向旋转并实现两个模具单体的相向辊压,使生物质燃料被挤压成型;两所述主轴的两端分别设有用于支撑所述主轴的调节板,位于两所述主轴同一端的调节板通过螺栓固定连接,所述调节板固定且位置可调的安装在所述传动箱体上;通过在螺栓固定的两调节板之间增减垫片,以调节两个所述调节板的间距,从而调节两主轴之间的间距,进而改变两模具单体之间的间距。

5.作为本技术另一实施例,所述主轴远离所述输入轴与动力装置连接的一端上套装一个第一轴承座,所述第一轴承座固定在该侧的调节板上;所述主轴位于所述输入轴与动力装置连接的一端上套装两个间隔一定距离的第二轴承座;所述传动箱体上固定且位置可调的设有两个可调节箱体,两个所述第二轴承座均固定在该侧对应的所述可调节箱体上,两所述可调节箱体通过螺栓固定连接;通过在螺栓固定的两调节板之间、和在螺栓固定的两可调节箱体之间增减垫片,以调节两主轴之间的间距,进而改变两模具单体之间的间距。

6.作为本技术另一实施例,两个所述主轴之间间距可调整的范围为0

‑

5mm。

7.作为本技术另一实施例,所述模具单体包括模具本体和两个模具支架,所述模具本体呈圆筒形且两端均开口,沿圆周向均布有多个成型孔,所述成型孔轴向沿所述模具本体径向设置,所述成型孔穿透所述模具本体,所述模具本体旋转后原料被挤压到所述成型孔内并进入模具内腔,所述模具本体的两端沿圆周向上均布有多个键槽;两个模具支架分别设于所述模具本体的两端,用于固定支撑所述模具本体,所述模具支架与所述主轴键连

接,两组所述模具支架沿圆周向上均布有多个与所述模具本体对应的键槽,所述模具支架与所述模具本体键连接;所述模具支架与所述模具本体沿所述模具本体的轴向螺栓连接。

8.作为本技术另一实施例,所述模具本体沿其径向开设的多圈成型孔单元,多圈所述成型孔单元沿所述模具本体的轴向间隔排布,相邻的所述成型孔单元之间设有沿所述模具本体周向设置的挤料凸台,所述挤料凸台用于和另外配合使用的模具本体上的成型孔单元对应,将物料挤压至所述成型孔单元;所述成型孔单元包括至少一圈成型孔。

9.作为本技术另一实施例,所述成型孔包括沿所述模具本体径向从外向内依次连通的挤入孔、过渡孔和挤出孔,所述挤入孔的内径大于所述挤出孔的内径,所述挤入孔和所述挤出孔同轴设置,所述过渡孔呈喇叭状,且直径较大的一端与所述挤入孔连通、直径较小的一端与所述挤出孔连通,被挤原料依次通过所述挤入孔、所述过渡孔和所述挤出孔,并从所述挤出孔进入模具本体内腔。

10.作为本技术另一实施例,所述模具支架呈轮毂状结构具有排料孔,所述模具本体内设有呈螺旋状的导料器。

11.作为本技术另一实施例,所述生物质燃料颗粒成型设备还包括设于所述模具单体下方的振动出料机构;所述振动出料机构包括成品出料槽、余料槽和振动器,成品出料槽分别设于两个所述模具单体下方,用于承接被所述模具单体挤压输出且成型的颗粒状物料,所述成品出料槽槽底均布有多个漏孔,所述成品出料槽在水平面内倾斜向下设置并用于物料的流出;余料槽设于两个所述成品出料槽下方,且与所述成品出料槽在竖向上错位设置,所述余料槽和所述成品出料槽固定连接,所述余料槽的内端位于所述模具本体正下方,用于承接从所述模具单体上漏出的未被挤压成型的余料;振动器设于两组所述余料槽下端,用于产生振动并驱动所述成品出料槽和所述余料槽振动,颗粒状物料或余料借助所述振动器从所述成品出料槽内和所述余料槽内输出。

12.本实用新型提供的一种生物质燃料颗粒成型设备的有益效果在于:与现有技术相比,本实用新型一种生物质燃料颗粒成型设备,包括传动箱体和两个主轴,传动箱体内设有输入轴和传动轴,输入轴和传动轴之间通过齿轮传动,输入轴用于与动力装置传动连接,两个主轴位于输入轴和传动轴上方并各自通过齿轮传动连接,两个主轴上均设有模具单体,两个主轴相向旋转并实现两个模具单体的相向辊压,使生物质燃料被挤压成型,位于两主轴同一端的调节板通过螺栓固定连接,调节板固定且位置可调的安装在所述传动箱体上;通过在螺栓固定的两调节板之间增减垫片,以调节两个所述调节板的间距,从而调节两主轴之间的间距,进而改变两模具单体之间的间距,可以根据物料的状态调节不同的间间距获得不同的挤压力,以保证设备在使用时的最高效率,而且通过模具单体由外向内挤压,使用更加可靠,模具的支撑强度好,双侧的模具单体均可成型物料,大大提高了原料成型效率,降低了能耗。

附图说明

13.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

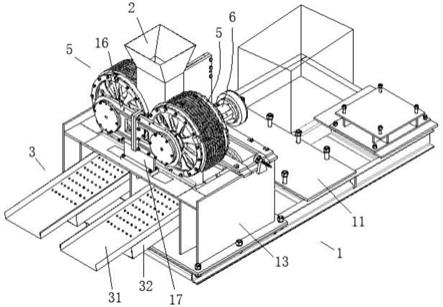

14.图1为本实用新型实施例提供的一种生物质燃料颗粒成型设备的立体结构示意图;

15.图2为本实用新型实施例提供的一种生物质燃料颗粒成型设备的外部结构示意图;

16.图3为本实用新型实施例提供的一种生物质燃料颗粒成型设备的内部结构另一示意图;

17.图4为本实用新型实施例提供的一种生物质燃料颗粒成型设备的内部侧视图;

18.图5为本实用新型实施例提供的一种生物质燃料颗粒成型设备的进料斗结构示意图;

19.图6为本实用新型实施例提供的一种生物质燃料颗粒成型设备的辊子结构示意图;

20.图7为本实用新型实施例提供的一种生物质燃料颗粒成型设备的模具单体结构另一示意图;

21.图8为本实用新型实施例提供的一种生物质燃料颗粒成型设备的模具单体结构侧视图;

22.图9为本实用新型实施例提供的一种生物质燃料颗粒成型设备的导料器与振动出料机构结构示意图;

23.图10为本实用新型实施例提供的一种生物质燃料颗粒成型设备的振动出料机构结构示意图;

24.图11为本实用新型实施例提供的一种生物质燃料颗粒成型设备的模具单体结构示意图;

25.图12为本实用新型实施例提供的一种生物质燃料颗粒成型模具的模具本体结构示意图;

26.图13为本实用新型实施例提供的一种生物质燃料颗粒成型模具的模具支架结构示意图;

27.图14为图12所示的一种生物质燃料颗粒成型设备的模具本体主视图;

28.图15为图12所示的一种生物质燃料颗粒成型设备的模具本体侧视图;

29.图16为图14中的a

‑

a处截面图;

30.图17为图15中的b

‑

b处截面图;

31.图18为图16中的c处放大图;

32.图19为本实用新型实施例提供的一种生物质燃料颗粒成型设备的局部爆炸图。

33.图中:1、架体;11、底座;12、壳体;13、传动箱体;15、支撑腿;16、调节板;17、筋板;2、进料斗;3、振动出料机构;31、成品出料槽;32、余料槽;33、振动器;5、模具单体;51、模具本体;52、模具支架;521、套筒;522、导料器;53、成型孔;531、挤入孔;532、过渡孔;533、挤出孔;54、挤料凸台;6、主轴;7、输入轴;8、传动轴;9、壳体调节组件;91、固定板;92、螺柱;93、螺母;10、可调节箱体;110、第一轴承座、120、第二轴承座。

具体实施方式

34.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以

下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

35.请一并参阅图1至图19,现对本实用新型提供的一种生物质燃料颗粒成型设备进行说明。所述一种生物质燃料颗粒成型设备,包括传动箱体13和两个主轴6,传动箱体13内设有输入轴7和传动轴8,输入轴7和传动轴8平行设置,输入轴7和传动轴8之间通过齿轮传动,输入轴7用于与动力装置传动连接;两个主轴6在同一水平面内水平并平行设置,位于输入轴7和传动轴8上方,两个主轴6上均设有模具单体5,两模具单体5组成挤压模具,两个主轴6分别与输入轴7和传动轴8齿轮传动连接,两个主轴6相向旋转并实现两个模具单体5的相向辊压,使生物质燃料被挤压成型;两主轴6的两端分别设有用于支撑主轴6的调节板16,位于两主轴6同一端的调节板16通过螺栓固定连接,调节板16固定且位置可调的安装在传动箱体13上;通过在螺栓固定的两调节板16之间增减垫片,以调节两个调节板16的间距,从而调节两主轴6之间的间距,进而改变两模具单体5之间的间距。

36.本实用新型提供的一种生物质燃料颗粒成型设备的有益效果在于:与现有技术相比,本实用新型一种生物质燃料颗粒成型设备,包括传动箱体13和两个主轴6,传动箱体13内设有输入轴7和传动轴8,输入轴7和传动轴8之间通过齿轮传动,输入轴7用于与动力装置传动连接,两个主轴6位于输入轴7和传动轴8上方并各自通过齿轮传动连接,两个主轴6上均设有模具单体5,两个主轴6相向旋转并实现两个模具单体5的相向辊压,使生物质燃料被挤压成型,位于两主轴6同一端的调节板16通过螺栓固定连接,调节板16固定且位置可调的安装在传动箱体13上;通过在螺栓固定的两调节板16之间增减垫片,以调节两个调节板16的间距,从而调节两主轴6之间的间距,进而改变两模具单体5之间的间距,可以根据物料的状态调节不同的间间距获得不同的挤压力,以保证设备在使用时的最高效率,而且通过模具单体5由外向内挤压,使用更加可靠,模具单体5的支撑强度好,双侧的模具单体5均可成型物料,大大提高了原料成型效率,降低了能耗。

37.两组模具单体5上同一端的两个调节板16相对设置且相邻的一端通过多个螺栓相互连接,通过旋拧多个螺栓和加设垫片,可调节两个调节板16在螺栓的连接位置,以调节两个调节板16的间距。传动箱体13上还可固定焊接或螺栓规定筋板17,上端两个调节板16可在水平方向上滑动的设置在传动箱体13上的筋板17上端,可以保证两个调节板16的位置可以移动并可在小范围内调节间距。当两个主轴6的间距调节后,则作用于连个模具本体51之间的物料的被挤压力会稍微降低,同时也不影响对物料的成型加工,便实现了对物料的挤压力调节的目的。

38.为了进一步提高设备使用时的刚度,请参阅图1至图19,主轴6远离输入轴7与动力装置连接的一端上套装一个第一轴承座110,第一轴承座110固定在该侧的调节板16上;主轴6位于输入轴7与动力装置连接的一端上套装两个间隔一定距离的第二轴承座120;传动箱体13上固定且位置可调的设有两个可调节箱体10,两个第二轴承座120均固定在该侧对应的可调节箱体10上,两可调节箱体10通过螺栓固定连接;通过在螺栓固定的两调节板16之间、和在螺栓固定的两可调节箱体10之间增减垫片,以调节两主轴6之间的间距,进而改变两模具单体5之间的间距。主轴6采用三个轴承座(一端一个第一轴承130,另一端两个第二轴承140)定位,刚度更强,打破了主轴6采用双轴承座定位的先例,模具单体5两侧各有一个轴承座,可以对模具单体5定位支撑定位,而在远离模具单体5的一侧还设置一个轴承座,

势必需要延长主轴6的长度,以三个轴承座中间的轴承座为支点,相当于在模具受力时有个杠杆效应,延长了稳定模具单体5的力臂,对模具单体5即使受到较大的挤压力,也不容易发生移位。

39.为了方便调节,可在传动箱体120上设置长圆孔,利用螺栓将可调节箱体10固定在传动箱体120上,两个主轴6之间的间距可调整的范围为0

‑

5mm。

40.进一步,为了保证模具单体便于更换和维修,请参阅图1至图19,模具单体5包括模具本体51和两个模具支架52,模具本体51呈圆筒形且两端均开口,沿圆周向均布有多个成型孔53,成型孔53轴向沿模具本体51径向设置,成型孔53穿透模具本体51,模具本体51旋转后原料被挤压到成型孔53内并进入模具内腔,模具本体51的两端沿圆周向上均布有多个键槽;两个模具支架分别设于模具本体51的两端,用于固定支撑模具本体51,模具支架52与主轴6键连接,两组模具支架52沿圆周向上均布有多个与模具本体51对应的键槽,模具支架52与模具本体51键连接。模具支架52与模具本体51沿模具本体的轴向螺栓连接。解决了生物质颗粒机的模具与模具本体51为一体化结构,不便于维修,更换成本高的技术问题,具有对生物质颗粒机的模具单体5与模具本体51为拆卸式结构,便于维修和拆卸,降低了维修和更换成本,同时也便于模具的安装的技术效果。

41.作为本实用新型提供的一种生物质燃料颗粒成型设备的一种具体实施方式,请参阅图1至图19,模具本体51沿其径向开设的多圈成型孔单元,多圈成型孔单元沿模具本体的轴向间隔排布,相邻的成型孔单元之间设有沿模具本体51周向设置的挤料凸台54,挤料凸台54用于和另外配合使用的模具本体51上的成型孔单元对应,将物料挤压至成型孔单元;成型孔53单元包括至少一圈成型孔53。设置挤料凸台54和成型孔间隔布置的目的在于分隔物料,防止物料跑偏,以迫使物料均匀被压入对应的成型孔单元,此处的成型孔单元中可以是一圈或者两圈或两圈以上,可选的是一圈挤料凸台54对应一圈成型孔。且在同一模具本体51上,两圈挤料凸台54之间形成环形凹槽,该成型孔53则位于凹槽的底部。为了便于传送物料,可以将挤料凸台54做成齿形凸台。

42.作为本实用新型提供的一种生物质燃料颗粒成型设备的一种具体实施方式,请参阅图1至图19,成型孔53包括沿模具本体51径向从外向内依次连通的挤入孔531、过渡孔532和挤出孔533,挤入孔531的内径大于挤出孔533的内径,挤入孔531和挤出孔533同轴设置,过渡孔532呈喇叭状,且直径较大的一端与挤入孔531连通、直径较小的一端与挤出孔533连通,被挤原料依次通过挤入孔531、过渡孔532和挤出孔533,并从挤出孔533进入模具本体内腔。挤入孔531的直径大于挤出孔533的直径,中间为倒角过渡,可设置为1.5

‑

2倍,目的在于挤入的物料体积较大,可以效率更高的将物料挤出至模具本体内部。

43.作为本实用新型提供的一种生物质燃料颗粒成型设备的一种具体实施方式,请参阅图1至图19,模具支架52呈轮毂状结构具有排料孔,模具本体51内设有呈螺旋状的导料器522。所述模具支架52的内侧面中部设有呈筒状且与所述模具支架52同轴的套筒521,所述套筒521内径与所述轴孔内径相等,两组所述模具支架52上的所述套筒521的内端相互抵接,所述主轴6分别与所述模具支架52和所述套筒521键连接;所述导料器522套装固定在所述套筒521上。设置套筒521的作用是,可以保证从成型孔53流出的颗粒状物料不接触主轴6,防止进入到主轴6与模具支架52之间的空隙内。在套筒521上套接有呈螺旋状的导料器522,用于使从成型孔53挤出的物料导向至从模具支架52外侧并流出,导料器522的作用是

将成型的物料导出,不至于长期滞留、存放在模具本体51的内部。导料器522呈风扇扇叶的形状。

44.作为本实用新型提供的一种生物质燃料颗粒成型设备的一种具体实施方式,请参阅图1至图19,生物质燃料颗粒成型设备还包括设于模具单体5下方的振动出料机构3;振动出料机构3包括成品出料槽31、余料槽32和振动器33,成品出料槽31分别设于两个模具单体5下方,用于承接被模具单体5挤压输出且成型的颗粒状物料,成品出料槽31槽底均布有多个漏孔,成品出料槽31在水平面内倾斜向下设置并用于物料的流出;余料槽32设于两个成品出料槽31下方,且与成品出料槽31在竖向上错位设置,余料槽32和成品出料槽31固定连接,余料槽32的内端位于模具本体51正下方,用于承接从模具单体5上漏出的未被挤压成型的余料;振动器33设于两组余料槽32下端,用于产生振动并驱动成品出料槽31和余料槽32振动,颗粒状物料或余料借助振动器33从成品出料槽31内和余料槽32内输出。在成品出料槽31内设置漏孔的目的是,可以将附着在颗粒状物料上的余料或碎屑等通过多个漏孔直接漏到余料槽32内,相当于对余料进行过滤的作用。

45.作为本实用新型提供的一种生物质燃料颗粒成型设备的一种具体实施方式,请参阅图1至图19,所述生物质燃料颗粒成型设备还包括架体1,传动箱体、振动出料机构3均安装在架体1上。

46.传动箱体的上方还设有用于罩设两所述模具单体的主轴箱体,所述主轴箱体上设有进料斗2,进料斗2设于所述壳体12上并罩扣在所述模具单体的上方,用于向两所述模具单体之间的挤压区上进料,所述进料斗2的底部可包围所述模具单体的进料口;两个模具单体和进料斗2形成进料仓。

47.具体的,进料斗2呈漏斗型,上端为广口型,中部通过连接件连接在壳体12上,进料斗2下端呈双弧形结构。该弧形与模具本体51的弧形相适配,使物料在进料斗2内不外漏,保证能够全部进入到两组模具本体51之间。

48.具体的为了方便调节传动箱体13的位置,在传动箱体13上设有用于调节壳体12与传动箱体13之间的连接位置的壳体调节组件9,壳体调节组件9包括安装在传动箱体13上的固定板91、螺纹连接在固定板91上的螺柱92和螺接在螺柱92上且靠近壳体12的螺母93,螺母93用于抵接壳体12的侧壁,通过旋拧螺柱92,可实现螺母93对壳体12的推顶,进而可调节对壳体12的调节位置。

49.在架体1底端设有底座11,底座11的底端设有多个支撑腿15,支撑腿15的高度可调节,通过旋拧支撑腿15的高度,就可以适当的调节对底座11的支撑高度或者调平衡。

50.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。