1.本发明涉及一种超高碱值羧酸盐添加剂的制备方法,属于润滑油领域。

背景技术:

2.随着世界范围内石油资源的短缺和燃料价格的上涨,以及环境破坏及污染的日益严重,燃料经济性和环境保护已经成为热点话题之一。为了满足苛刻的燃油经济性指标和环保法规的要求,除了改变及改善发动机设计(发动机设计向小型化,大功率,高速度方向发展)和提高燃料质量外,开发研制低硫、低磷、节能型、环保型润滑油已成为润滑油发展的主要方向。因此,对润滑油添加剂亦提出了新的要求,低磷、低硫、良好的环境兼容性必将成为润滑油添加剂发展的新趋势。

3.清净剂作为润滑油最主要的功能添加剂之一,用于发动机油中,可在高温运转条件下抑制润滑油氧化变质或减少在活塞环区(活塞、活塞环、缸套、环槽)表面生成高温沉积物,从而使发动机燃烧室及曲轴箱保持清洁。清净剂类型主要有烷基苯磺酸盐、硫化烷基酚盐、烷基水杨酸盐、环烷酸盐、羧酸盐等,在这些金属清净剂中,烷基苯磺酸盐和硫化烷基酚盐产品具有较高的硫含量,很难满足润滑油日益严格的低磷、低硫的发展需求。

4.长链羧酸主要来自动植物油,具有无毒、极好的生物降解性能、可再生性、良好的润滑性能以及挥发性低等优点,利用动植物油中含有的丰富的羧酸可合成各种添加剂,这类添加剂没有生物毒性,并且兼具良好的环境相容性。以动植物油中的长链羧酸为原料制备的高碱性羧酸钙产品,可用作润滑油清净剂,产品不含硫、磷元素,外观色泽浅,具有优异的高温清净性、抗磨性、酸中和性,兼具良好的环境相容性,且没有生物毒性,是一种性能优良的润滑油添加剂。

技术实现要素:

5.本发明的目的在于提供一种超高碱值羧酸盐产品的制备方法。

6.该制备方法以长链羧酸、氧化钙/氢氧化钙等为主要原料,引入独特的表面活性剂,在烃类溶剂及低级醇为促进剂的作用下,通过中和反应、高碱度化反应合成总碱值达到330mgkoh/g以上的超高碱值羧酸钙添加剂,该产品的胶体粒子的粒径在30~80纳米之间,胶体粒子分布均匀,除具有优良的高温清净性、抗磨性、酸中和能力、较好的热稳定性外,兼具有良好的分水性、环境相容性。该产品制备工艺极其简便,仅需两步反应即可制得产品,便于实现生产。

7.为达上述目的,本发明的超高碱值羧酸盐添加剂的制备方法,包括以下步骤:

8.步骤(1):选用以下成份作为原料:长链羧酸、稀释油、碱性组分、醇类促进剂、溶剂以及二氧化碳;

9.步骤(2):在步骤(1)中的原料引入表面活性剂;

10.步骤(3):中和反应,将溶剂、醇类促进剂以及碱性组分升温并搅拌均匀,加入长链羧酸、表面活性剂和稀释油进行中和反应;

11.步骤(4):高碱度化反应,将在步骤(3)中通入二氧化碳,进行高碱度化反应;

12.步骤(5):将步骤(4)的产物升温脱除醇类促进剂以及水,再降温并加入溶剂稀释、离心,最后减压蒸馏除去溶剂,得到超高碱值羧酸盐添加剂。

13.本发明的超高碱值羧酸盐添加剂的制备方法,其中,原料及表面活性剂的含量为:以50质量份长链羧酸计,稀释油为40~60份,氢氧化钙为35~55份,表面活性剂为5~20份,醇类促进剂为50~150份,溶剂用量为60~200份,二氧化碳为30~60份。

14.本发明的超高碱值羧酸盐添加剂的制备方法,其中,中和反应在带有电动搅拌器、温度计及冷凝脱水器的四口烧瓶中进行,升温温度为35~45℃;中和反应温度为40~60℃,中和反应时间为0.5~1h。

15.本发明的超高碱值羧酸盐添加剂的制备方法,其中,高碱度化反应温度为40~60℃,反应时间为1~4h。

16.本发明的超高碱值羧酸盐添加剂的制备方法,其中,步骤(5)中,步骤(4)的产物升温温度为110℃以上,降温温度为60~80℃。

17.本发明的超高碱值羧酸盐添加剂的制备方法,其中,碱性组分为氧化钙或氢氧化钙,优选氢氧化钙。

18.本发明的超高碱值羧酸盐添加剂的制备方法,其中,醇类促进剂为甲醇或乙二醇,优选甲醇

19.本发明的超高碱值羧酸盐添加剂的制备方法,其中,溶剂为馏程为60~160℃的直馏汽油、馏程为80~120℃的溶剂油、石脑油、甲苯、二甲苯、正己烷、环己烷或正庚烷中的至少一种,优选馏程为60~160℃的直馏汽油。

20.本发明的超高碱值羧酸盐添加剂的制备方法,其中,长链羧酸为动植物油中的单不饱和羧酸,如肉豆蔻酸、肉豆蔻油酸、棕榈酸、棕榈油酸、硬脂酸、油酸、亚油酸、芥酸和鲸蜡烯酸中的至少一种,优选油酸、棕榈油酸。

21.本发明的超高碱值羧酸盐添加剂的制备方法,其中,表面活性剂是700~2300分子量的烯酐,优选1000分子量的烯酐。

22.本发明的超高碱值羧酸盐添加剂的制备方法,其中,稀释油为mvi 150、mvi 200、hvi 150、hvi 200、hvi s150、hvi w150等i类基础油中的任意一种。

23.本发明的超高碱值羧酸盐添加剂的制备方法,其中,表面活性剂与长链羧酸同时加入,或与溶剂同时加入。

24.本发明的超高碱值羧酸盐添加剂的制备方法,其中,超高碱值羧酸盐添加剂,钙含量大于12.0wt%,碱值大于330mg koh/g,且不含硫、磷元素。

25.本发明还可以详述如下:

26.本发明所述的一种超高碱值羧酸盐添加剂的制备方法如下:

27.将带有电动搅拌器、温度计及冷凝脱水器的四口烧瓶安装好,投入计量的溶剂、醇类促进剂、工业氢氧化钙,并开启搅拌器。升温至35~45℃,待搅拌均匀,投入计量的羧酸、表面活性剂和稀释油,进行中和反应,维持反应温度40~60℃,观察烧瓶内固、液混合物逐渐搅拌均匀,并伴有升温现象,维持中和反应时间0.5h~1h。随后通入计量的二氧化碳气体,进行高碱度化反应1~4h,维持反应温度40~60℃。高碱度化反应结束,停止通入二氧化碳,并升温至110℃以上,脱除醇类促进剂和水,随后降温至60~80℃,加入溶剂稀释、离心,

最后减压蒸馏除去溶剂得到产品。各组分的配料比有一定的比例:以50份羧酸计,适宜的稀释油用量40~60份,氢氧化钙用量35~55份,表面活性剂5~20份,水用量5~30份,醇类促进剂50~150份,溶剂用量60~200份,二氧化碳30~60份。

28.本发明中所用溶剂为直馏汽油、溶剂油、石脑油、甲苯、二甲苯、正己烷、正庚烷等有机溶剂,优选直馏汽油。本发明中所用促进剂为甲醇,也可以是乙醇、乙二醇等醇类物质,优选甲醇,要求是纯度大于95%的化学试剂或工业品。

29.醇类促进剂的作用:醇类物质作为无机相和有机相的载体,使反应混合物中气、液、固三态及油溶液和水溶液能混合均匀。同时,醇类物质在碳酸化反应前,与表面活性剂分子一起在油中形成反相胶束;在碳酸化反应时,醇类物质和水是溶解氢氧化钙的良好介质,使得二氧化碳迅速与氢氧化钙反应,可促进原位生成胶体碳酸钙。

30.表面活性剂作用:本专利由于引入了独特的表面活性剂使反应体系发生了明显变化,烯酐作为独特的反应助剂,可以有效的阻止碳酸钙颗粒及羧酸钙胶束的聚集生长,并促使反应体系迅速形成载荷胶团并稳定的分散于稀释油中,起到有效提高产品碱值和保障产品稳定性的作用。

31.根据本发明制备方法制备的超高碱值羧酸盐添加剂,可与其它添加剂复合调制中高档发动机油,且由于产品具有良好的分水性,适用于对碱值及分水性能有较高要求的船用油等领域,亦可用于制备复合钙基润滑脂,产品具有良好的发展前景。

32.本发明与相较于传统清净剂的区别及创新性在于:

33.1、传统清净剂制备技术中多采用二次或多次高碱度化(即碱性组分氧化钙或氢氧化钙分两次或多次加入)技术。本发明中则以氢氧化钙或氧化钙为原料,通过工艺优化,一步高碱度化即可制备目标产品。

34.2、本发明以动、植物油中的长链羧酸为原料,制备的羧酸钙产品没有生物毒性并具有良好的环境相容性。

35.3、本发明中引入独特的表面活性剂,改善了反应体系,制备产品碱值高达330mgkoh/g以上。

36.4、本发明中制备的超高碱值羧酸盐产品,具有更加优异的高温清净性、抗磨性及分水性。

具体实施方式

37.下面的实施例是对本发明的进一步说明,而不是对本发明限制,本发明的精神和保护范围已列于权利要求书中。

38.实施例1

39.在带有电动搅拌器及冷凝脱水器的500ml四口烧瓶中加入直馏汽油100ml、甲醇100ml,开启搅拌并升温,随即加入氢氧化钙38.0g,升温至40℃,然后加入长链羧酸(油酸)50.0g,烯酐(分子量1000)10.0g,mvi 150基础油50.0g,进行中和反应,可以看到反应体系变稠,并伴随有明显温升现象,控制反应温度50℃,中和反应保持1.0h。之后以200ml/min通气速率通入二氧化碳气体进行高碱度化反应,体系外观颜色逐渐从乳白色逐渐转变为浅黄色,保持高碱度化反应约2.5h,反应结束后,升温至115℃,除去水和醇类促进剂,以稀释比1:1(直馏汽油:粗产物,体积比)进行稀释并离心除渣,最后减压蒸馏脱除溶剂得羧酸钙产

品,产品总碱值335mgkoh/g,钙含量为12.18%。

40.实施例2

41.在带有电动搅拌器、温度计及冷凝脱水器的500ml四口烧瓶中加入直馏汽油100ml、甲醇100ml,开启搅拌并升温,随即加入氢氧化钙40.0g,升温至40℃,然后加入长链羧酸(棕榈油酸)50.0g,烯酐(分子量700)10.0g,mvi 150基础油55.0g,进行中和反应,可以看到反应体系变稠,并伴随有温升现象,控制反应温度50℃,中和反应保持1.0h。之后以200ml/min通气速率通入二氧化碳气体进行高碱度化反应,体系外观颜色逐渐从乳白色逐渐转变为浅黄色,保持高碱度化反应约3.0h,反应结束后,升温至110℃,除去水和醇类促进剂,以稀释比1:1(直馏汽油:粗产物,体积比)加溶剂稀释并离心除渣,最后减压蒸馏脱除溶剂得浅黄色羧酸钙产品,产品总碱值340mg koh/g,钙含量为12.43%。

42.实施例3

43.在带有电动搅拌器及冷凝脱水器的500ml四口烧瓶中加入直馏汽油150ml、甲醇100ml,开启搅拌并升温,随即加入氢氧化钙40.0g,升温至40℃,然后加入长链羧酸(油酸:棕榈油酸=1:1)50.0g,烯酐(分子量1000)10.0g,mvi 150基础油50.0g,进行中和反应,可以看到反应体系变稠,并伴随有明显温升现象,控制反应温度50℃,中和反应保持1.0h。之后以200ml/min通气速率通入二氧化碳气体进行高碱度化反应,体系外观颜色从乳白色逐渐转变为浅黄色,保持高碱度化反应约3.0h,反应结束后,升温至115℃,除去水和醇类促进剂,以稀释比1:1(直馏汽油:粗产物,体积比)加溶剂稀释并离心除渣,最后减压蒸馏脱除溶剂得产品,产品总碱值344mg koh/g,钙含量为12.82%。

44.对比例1

45.以现有技术中t106类型的清净剂作为对比例1。

46.在带有电动搅拌器及冷凝脱水器的500ml四口反应瓶中加入mvi 150稀释油90.0g、氢氧化钙10.0g,开启搅拌并升温至40℃,搅拌均匀后加入丁醇9.0g、烷基苯磺酸80.0g,70℃条件下中和反应1.0h,随后体系降温至50℃,继续加入氢氧化钙18.0g、t115a 5.0g、丁醇15.0g、甲醇20.0g,之后以75ml/min通气速率通入二氧化碳气体进行高碱度化反应,氢氧化钙共分四次加入,每次18.0g,每次加入后保持高碱度化反应1.5h,高碱度化反应结束后反应体系升温至150℃,脱除水、甲醇、丁醇,得到反应粗产物,以稀释比1:1(直馏汽油:粗产物,体积比)稀释并离心除渣,最后160℃、10kpa条件下减压蒸馏脱除溶剂得t106磺酸钙产品,产品总碱值302mg koh/g,钙含量为11.05%。

47.对比例2

48.以现有技术中t115b类型的清净剂作为对比例2。

49.在带有电动搅拌器及冷凝脱水器的500ml四口反应瓶中加入乙二醇30.0g、十碳醇40g、氧化钙20.0g,软化水1.0g,开启搅拌并升温至40℃,加入mvi 150稀释油50.0g、十二烷基酚50.0g,搅拌均匀后升温至70℃进行钙化反应0.5h,然后继续加入硫磺10.0g,升温至110℃,进行硫化反应2.0h,硫化反应过程中产生的硫化氢气体以30%氢氧化钠溶液吸收;硫化反应结束后以150ml/min通气速率通入二氧化碳气体进行高碱度化反应3.0h,高碱度化反应结束后反应体系升温至210℃,脱除水、乙二醇,得到反应粗产物,然后以稀释比1:1(直馏汽油:粗产物,体积比)稀释并离心除渣,最后210℃、10kpa条件下减压蒸馏脱除溶剂得产品,产品总碱值243mg koh/g,钙含量为8.82%。

50.对比例3

51.以现有技术中t109b类型的清净剂作为对比例3。

52.在带有电动搅拌器及冷凝脱水器的500ml四口烧瓶中加入直馏汽油200ml、甲醇80ml,软化水5.0g,开启搅拌并升温,随即加入氢氧化钙35.0g,升温至40℃,然后加入烷基水杨酸50.0g,mvi 150基础油50.0g,在50℃下进行中和反应,可以看到反应体系变稠,并伴随有明显温升现象,控制反应温度50℃,中和反应保持1.0h。之后以200ml/min通气速率通入二氧化碳气体进行高碱度化反应2.0h,反应结束后,升温至115℃,除去水和醇类促进剂,以稀释比1:1(直馏汽油:粗产物,体积比)加溶剂稀释并离心除渣,最后160℃、10kpa条件下减压蒸馏脱除溶剂得产品,产品碱值275mg koh/g,钙含量为10.03%。

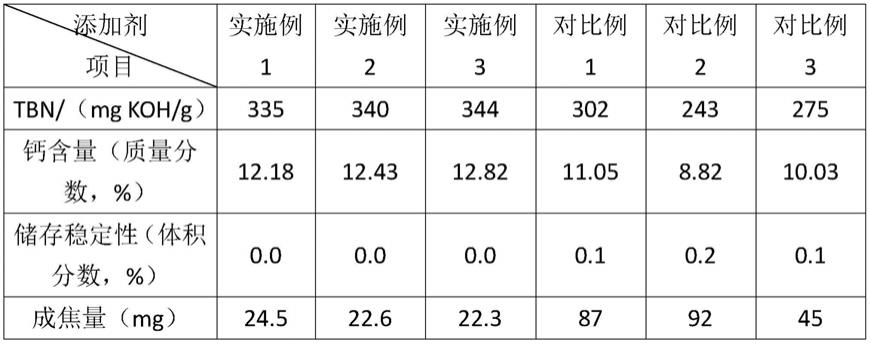

53.通过实施例1-3的制备方法制得的超高碱值羧酸盐添加剂以及对比例1-3的清净剂的性能评价结果,如表1所示。

54.表1超高碱值羧酸盐添加剂性能分析

[0055][0056][0057]

注:成焦量和磨斑直径结果越低、分水试验乳化层越小、以及储存稳定性试验沉淀越低,代表添加剂的性能越好。

[0058]

由表1性能分析可知,本发明的超高碱值羧酸盐添加剂相较于现有技术的清净剂,碱值高、成焦量和磨斑直径结果低、分水试验乳化层小、以及储存稳定性试验沉淀低,由此可以证明,本发明的具有优异的高温清净性、抗磨性及分水性。

[0059]

实施例4

[0060]

按照实施例1操作,对表面活性剂的投料量进行了考察,考察结果见表2。

[0061]

表2表面活性剂投料量考察

[0062][0063]

从表2结果可以看出,加入独特的表面活性剂烯酐,可以有效地改善反应体系,从根本上提高产品的碱值,并降低产品的运动黏度,提升羧酸钙产品质量。

[0064]

实施例5

[0065]

按照实施例1操作,对不同分子量的烯酐进行了考察,考察结果见表3。

[0066]

表3不同分子量的烯酐考察结果

[0067][0068]

从表3结果可以看出,1000分子量的烯酐作为表面活性剂效果最优。