1.本实用新型属于气化设备技术领域,具体涉及一种煤化工废渣处理用抗磨损煤粉气化炉。

背景技术:

2.现有煤粉气化炉在使用投料时,下落渣料因未受到缓冲会直接对汽化炉壁以及内部气化元件造成冲击,使汽化炉壁以及气化元件在长期受到冲击下会产生损耗,而炉体内部又不便于进行维护,因此造成实用性受到影响。

技术实现要素:

3.本实用新型提供了一种煤化工废渣处理用抗磨损煤粉气化炉,具有防渣料冲击机体内壁,抗磨损的特点。

4.本实用新型提供如下技术方案:一种煤化工废渣处理用抗磨损煤粉气化炉,包括用于煤废渣处理的炉体,所述炉体的顶部铰接有用于封堵入料口的炉盖,所述炉体的内侧设有进料时导向分流的导流机构,所述导流机构的底部设有用于一次缓冲掉落煤渣的环形导向罩,所述环形导向罩的顶部固定连接有用于分散煤渣的分离锥,所述导流机构的底部固定连接有用于减少煤渣下落时间距高度的防护套,所述导流机构的两侧均设有用于使用时卡合定位的定位组件。

5.其中,所述导流机构包括导流罩、缓冲壳和若干个分流条,所述导流罩位于所述炉体的内侧,且所述导流罩和所述缓冲壳之间固定连接,若干个所述分流条呈环形固定与所述导流罩的内壁。

6.其中,所述导流罩开设有两个呈对称分布的流通腔。

7.其中,所述分流条的两侧均设有斜倒角。

8.其中,所述防护套的底部开设有物料落出的落料槽。

9.其中,所述导流罩、所述环形导向罩、所述分离锥和所述防护套的表面均喷涂有铁氟龙涂层。

10.其中,所述定位组件包括限位座、推进块和卡块,所述限位座与所述导流罩固定连接,所述推进块与所述限位座滑动连接,且所述推进块与所述导流罩之间固定连接有电动伸缩杆,所述卡块的一端与所述推进块固定连接。

11.其中,所述炉体开设有两个呈对称分布的安装卡槽,所述卡块的一端与所述安装卡槽卡合连接。

12.本实用新型的有益效果是:通过卡块卡接于安装卡槽内实现固定方便快速安装以及后续维护作业时的取出,在废渣投入炉体时,通过导流罩将渣料集中进入且接触于导流罩内壁的渣料通过分流条起到分隔下落,防止接触导流罩内壁下落的渣料下落未受到分离处于同一下落点而出现堆积,而下落后的渣料在接触到分离锥时,通过分离锥进行初步缓冲作用,此时受到分离锥缓冲的渣料在下落时,随环形导向罩的引导而进入防护套的内侧

继续缓速下落,起到二次缓冲效果,进而使渣料通过防护套的引导流入炉体的底部,防止物料对汽化炉壁以及气化元件的直接冲击,有效起到防磨损效果,提高了整体实用性。

13.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

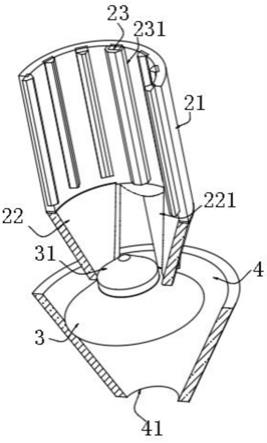

14.图1为本实用新型的结构示意图;

15.图2为本实用新型中导流机构、环形导向罩和防护套的立体示意图;

16.图3为本实用新型中导流机构、环形导向罩和防护套的剖视图;

17.图4为图1中a部的放大图。

18.图中:1、炉体;11、炉盖;12、安装卡槽;2、导流机构;21、导流罩;22、缓冲壳;221、流通腔;23、分流条;231、斜倒角;3、环形导向罩;31、分离锥;4、防护套;41、落料槽;5、定位组件;51、限位座;52、推进块;521、电动伸缩杆;53、卡块。

具体实施方式

19.请参阅图1-图4,本实用新型提供以下技术方案:一种煤化工废渣处理用抗磨损煤粉气化炉,包括用于煤废渣处理的炉体1,炉体1的顶部铰接有用于封堵入料口的炉盖11,炉体1的内侧设有进料时导向分流的导流机构2,导流机构2的底部设有用于一次缓冲掉落煤渣的环形导向罩3,环形导向罩3的顶部固定连接有用于分散煤渣的分离锥31,导流机构2的底部固定连接有用于减少煤渣下落时间距高度的防护套4,导流机构2的两侧均设有用于使用时卡合定位的定位组件5。

20.本实施方案中:通过炉体1对渣料进行气化处理,炉盖11的设置可在进行气化处理时对炉体1的进料口封堵,使炉体1整体处于封闭状态,而在投料时,导流机构2可起到对渣料初步投入时的初步引导以及将渣料分隔防止堆积的作用,防止渣料投入时直接与炉体1的内壁产生冲击,而环形导向罩3的设置用于用于对下落物料的缓冲以及再次分流作用,防止物料直接落入炉体1的底部而对气化元件造成冲击磨损,且防护套4位于环形导向罩3的底部与导流机构2中的导流罩21固定连接,可在渣料接触分离锥31通过环形导向罩3的引导逐渐下落时,起到集中导向收拢以及二次缓冲作用,避免废料因环形导向罩3的引导而直接扩散溅射至炉体1的内壁,同时通过收拢后掉落的废料由于与炉体1的底部之间间距减小,相较于直接投入时过大的间距,可更好的减小冲击力,从而有效提高防磨损性能。

21.导流机构2包括导流罩21、缓冲壳22和若干个分流条23,导流罩21位于炉体1的内侧,且导流罩21和缓冲壳22之间固定连接,若干个分流条23呈环形固定与导流罩21的内壁,导流罩21开设有两个呈对称分布的流通腔221,分流条23的两侧均设有斜倒角231;导流罩21在物料初步进入时起到导流作用,且下落的物料在重力影响下通过分流条23设置的斜倒角231对物料进行分隔流动,使物料可进行一次基础的分散防止大量结团渣料直接掉落,此时掉落由于缓冲壳22为锥形结构集中收拢,并在解除分离锥31后通过流通腔221继续流出至防护套4内,可防止分散后的物料下落时直接飞溅与炉体1的内壁接触。

22.防护套4的底部开设有物料落出的落料槽41;在物料通过环形导向罩3的缓冲而进入防护套4的内侧时,由于防护套4为锥形结构可为渣料起到引导作用,使渣料在引导下从落料槽41中直接脱出至炉体1的底部,不会因飞溅而冲击到炉体1内的气化元件。

23.导流罩21、环形导向罩3、分离锥31和防护套4的表面均喷涂有铁氟龙涂层;通过铁氟龙涂层喷涂起到提高渣料冲击式的抗磨损性能,以及减少滑动摩擦力的作用,进而可减少渣料在导流罩21、环形导向罩3、分离锥31和防护套4表面出现残留。

24.定位组件5包括限位座51、推进块52和卡块53,限位座51与导流罩21固定连接,推进块52与限位座51滑动连接,且推进块52与导流罩21之间固定连接有电动伸缩杆521,卡块53的一端与推进块52固定连接,炉体1开设有两个呈对称分布的安装卡槽12,卡块53的一端与安装卡槽12卡合连接;在进行导流机构2、环形导向罩3以及防护套4的安装时,通过电动伸缩杆521收缩带动推进块52滑动,通过将导流罩21吊装至炉体1的顶部之后将导流机构2沉降于炉体1的内侧,直至限位座51与炉体1的顶部接触实现支撑后,通过将电动伸缩杆521伸展将卡块53推动卡接于安装卡槽12的内侧实现对导流罩21的定位,使导流机构2在受到冲刷时因限位作用不会出现位移现象,从而可保证使用稳定性,且后期导流罩21、防护套4和分离锥31表面涂层在冲击下磨损后需要重新喷涂时,通过电动伸缩杆521的收缩带动卡块53从安装卡槽12内脱出,即可将导流机构2从炉体1的内侧吊出,从而方便于进行维护作业。

25.本实用新型的工作原理及使用流程:在使用安装时,通过电动伸缩杆521推动推进块52使卡块53卡接于安装卡槽12内实现固定,通过卡合安装的方式方便快速安装以及后续维护作业时的取出,而在废渣投入炉体1时,通过导流罩21将渣料集中进入且接触于导流罩21内壁的渣料通过分流条23起到分隔下落,防止接触导流罩21内壁下落的渣料下落未受到分离处于同一下落点而出现堆积,而下落后的渣料在接触到分离锥31时,通过分离锥31进行初步缓冲作用,此时受到分离锥31缓冲的渣料在下落时,随环形导向罩3的引导而进入防护套4的内侧继续缓速下落,起到二次缓冲效果,进而使渣料通过防护套4的引导流入炉体1的底部,防止物料对汽化炉壁以及气化元件的直接冲击,有效起到防磨损效果,提高了整体实用性。