1.本实用新型属于焦炉气综合利用技术领域,涉及一种焦炉煤气甲烷化联产液化天然气及合成氨的装置。

背景技术:

2.液化天然气简称lng,主要成份为甲烷,还有少量的乙烷、丙烷及氮气等。广泛用于:1)城市居民燃气;2)代用汽车燃料;3)作为冷源用于生产速冷食品,以及用于塑料、橡胶的低温粉碎;4)作为工业气体燃料等。随着清洁能源利用的推广,清洁能源液化天然气的缺口越来越大。

3.焦炉气组成为h258

‑

66%,ch421

‑

25%,co5

‑

8%,co22

‑

2.3%,n22

‑

6%,o20.3

‑

0.8%,c

n

h

m

1.6

‑

2.0%,并含有焦油、苯、萘等一些杂质。

4.通过焦炉气成份可以看出,焦炉气成份中ch4含量达20%以上,其余主要为co、co2、h2、n2,如果实现焦炉煤气的综合利用,将能源和环境的发展结合起来,必须将焦炉气中的氢、碳等资源充分利用。目前,焦炉煤气综合利用的途径主要有以下几种:利用焦炉气生产甲醇、发电、民用燃料等。这几种途径虽然技术成熟,但都存在原料气利用率低的缺点,经济效益达不到最佳效果,从而制约了这一产业链的继续延伸。

技术实现要素:

5.本实用新型克服了现有技术的不足,提出一种焦炉煤气甲烷化联产液化天然气及合成氨的装置,以提高焦炉气的利用率。

6.为了达到上述目的,本实用新型是通过如下技术方案实现的:

7.一种焦炉煤气甲烷化联产液化天然气及合成氨所采用的装置,包括依次连接的焦炉气预处理装置、螺杆压缩机、焦炉气净化装置、往复压缩机和一级精脱硫装置,所述一级精脱硫装置通过第一管路与变压吸附装置相连接,通过第二管路与二级精脱硫装置相连接;所述变压吸附装置通过氢气管路与氨合成系统相连接,所述变压吸附装置通过解析气管路与第二管路相连接;所述二级精脱硫装置与甲烷化反应器、深冷分离装置相连接,所述深冷分离装置顶部通过富氢尾气管路与氨合成系统相连,所述深冷分离装置底部通过液化天然气管路与储罐相连接。

8.进一步的,所述解析气管路通过分管路连接至外送燃料气管路。

9.进一步的,所述焦炉气净化装置包括相连接的活性炭过滤装置和变温吸附装置。

10.进一步的,所述焦炉气预处理装置为纤维床过滤器。

11.进一步的,甲烷化反应器与深冷分离装置之间设置有干燥装置。

12.进一步的,氨合成系统连接有空分装置的富裕氮气管路。

13.本实用新型相对于现有技术所产生的有益效果为:

14.1、本实用新型在焦炉气压缩前进行预处理采用纤维过滤,有效处理焦炉气中的焦油、尘、萘、苯等杂质,可提高后续处理的效率并提高液化天然气的纯度。

15.2、利用变压吸附将多余焦炉气进行气体分离,一方面有利于氨合成,同时产生的解析气进入甲烷化工艺,对甲烷化处理起到正向促进作用。

16.3、采用焦炉气变压吸附解析气做为焦炉气甲烷化补碳资源,气体充分利用,减少有效气体的浪费。

17.4、多段甲烷化反应与深冷技术相结合,有效提高液化天然气的产率和质量。

18.5、深冷富氢尾气和焦炉气变压吸附的h2做为合成氨的原料,气体有效成份充分利用,实现资源利用最大化,具有成本优势。

附图说明

19.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,结合以下附图进行说明:

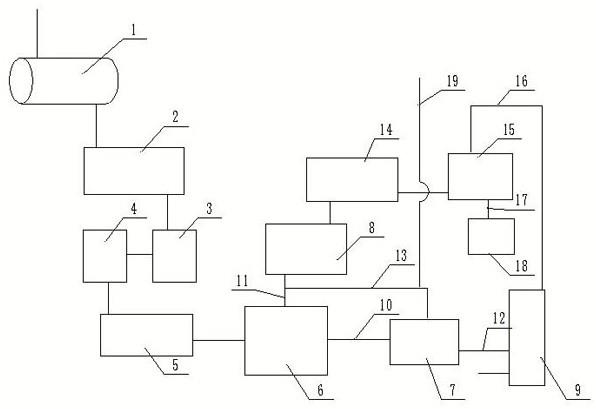

20.图1是本实用新型焦炉煤气甲烷化联产液化天然气及合成氨装置的连接示意图。

21.图2是实施例中焦炉煤气甲烷化联产液化天然气及合成氨的工艺流程图。

22.图中,1为纤维过滤器,2为螺杆压缩机,3为活性炭过滤器,4为变温吸附器,5为往复压缩机,6为一级精脱硫塔,7为变压吸附器,8为二级精脱硫塔,9为氨合成系统,10为第一管路,11为第二管路,12为氢气管路,13为解析气管路,14为甲烷化反应器,15为深冷分离塔,16为富氢尾气管路,17为液化天然气管路,18为储罐,19为分管路。

具体实施方式

23.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,结合实施例和附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。下面结合实施例及附图详细说明本实用新型的技术方案,但保护范围不被此限制。

24.如图1所示,是焦炉煤气甲烷化联产液化天然气及合成氨的方法所采用的装置,包括依次连接的纤维过滤器1、螺杆压缩机2、活性炭过滤器3、变温吸附器4、往复压缩机5和一级精脱硫塔6,一级精脱硫塔6通过第一管路10与变压吸附器7相连接,通过第二管路11与二级精脱硫塔8相连接;变压吸附器7通过氢气管路12与氨合成系统9相连接,变压吸附器7通过解析气管路13与第二管路11相连接;解析气管路13通过分管路19连接至外送燃料气管路。二级精脱硫塔8与甲烷化反应器14、深冷分离塔15相连接,深冷分离塔15的塔顶通过富氢尾气管路16与氨合成系统9相连,深冷分离塔15塔底通过液化天然气管路17与储罐18相连接。本装置的工作过程参见以下的工艺方法。

25.采用本装置进行焦炉煤气甲烷化联产液化天然气及合成氨,如图2所示,具体为以下步骤:

26.1、焦炉气预处理:利用纤维床技术对焦炉气进行过滤,主要处理焦炉气中的焦油、尘、萘、苯等杂质。

27.2、焦炉气脱苯、脱硫及压缩:将预处理后的焦炉气先用螺杆压缩机加压至0.6mpa,之后进行焦炉气净化,具体是利用活性炭进行精脱油脱萘、粗脱硫,之后进行变温吸附(tsa),脱除焦炉气中的苯、萘、硫化物等杂质,再利用往复机将焦炉气加压至2.3mpa并换热至300

‑

350℃进行焦炉气预加氢和一级精脱硫。

28.其中,焦炉气螺杆压缩机操作压力为:0

‑

0.8mpa,优化后的压力范围为:0

‑

0.6mpa,出口温度40℃;精脱油脱萘、粗脱硫均采用活性炭,操作温度常温,操作压力:0

‑

0.8mpa,优化:0

‑

0.6mpa,出口萘和焦油含量均降低到≤1mg/nm3。

29.变温吸附采用复合床,在同一吸附床内分别装填至少两种不同的吸附剂(可根据不同的杂质成份优选惰性氧化铝、活性氧化铝、焦炭、硅胶、活性炭等其中的任意两种或两种以上,该杂质脱除系统中的吸附床组成一个连续运转系统,每台吸附床在一次循环周期中经历吸附、降压、加热、冷吹、升压几个工艺过程。

30.3、焦炉气变压吸附及解析气补碳:压缩至2.3mpa的焦炉气经预加氢、一级精脱硫脱除焦炉气中的氧、大部分硫后少部分的焦炉气进入变压吸附装置,进行气体分离,得到纯度为99.75%的氢气和甲烷含量为41.38%的解析气。氢气送到氨合成做原料气,部分解析气加压至2.3mpa返回原系统与一级精脱硫后另一部分的焦炉气混合进入二级精脱硫系统,其余部分解析气外送做燃料。

31.变压吸附分离条件:吸附压力1.5

‑

2.0mpa,解析压力0.01

‑

0.03mpa,操作温度:0

‑

40℃,吸附剂为分子筛、活性财迷、细孔硅胶、活性氧化铝中几种组合;分离出氢气压力2.0mpa,控制纯度99.7

‑

99.9%,用于生产合成氨,从解析气中再分出一部分返回二级精脱硫前用于系统补碳,以提高甲烷产量。

32.一级和二级精脱硫工艺中,预加氢、一、二加氢采用铁钼、钴钼催化剂,操作压力2

‑

2.5mpa,操作温度:300

‑

350℃,二级加氢后焦炉气经氧化锌后焦炉气中总硫小于0.1ppm。

33.4、甲烷化反应:经过二级精脱硫系统的焦炉气配入一定量的水蒸汽后经一、二、三段绝热甲烷化反应器在催化剂的作用下进行甲烷化反应,得到以甲烷为主的气体混合物。

34.甲烷化反应工艺条件:反应压力2

‑

5mpa,反应温度300

‑

600℃,体积空速为5000

‑

30000h

‑

1,条件下进行焦炉气甲烷化。甲烷化反应采用二个到三个绝热式固定床反应器,反应器间通过废热锅炉产生蒸汽回收反应产生的热量;第一个反应器通过循环气量调节床层温度。

35.5、深冷处理:甲烷化后的富甲烷气体经除尘、脱汞、干燥后通过混合冷剂制冷循环工艺进行深度冷冻、精馏,塔底得到液化天然气,塔顶富氢尾气复热后去合成氨。

36.深冷工序采用甲烷、乙稀、氮气、异丁烷、异戊烷混合制冷剂深度冷冻,工艺条件:操作温度

‑

150℃到

‑

180℃,分离压力1.6

‑

3mpa。

37.6、氨合成:深冷富氢尾气、焦炉气变压吸附来的氢气、工厂原有空分装置的富裕氮气,经加压15mpa、换热至300

‑

320℃在氨合成催化剂作用下,进行低压氨合成。

38.氨合成工艺条件:反应压力15

‑

30mpa,反应温度300

‑

550℃,空速8000

‑

40000h

‑1。

39.以上内容是结合具体的优选实施方式对本实用新型所做的进一步详细说明,不能认定本实用新型的具体实施方式仅限于此,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的前提下,还可以做出若干简单的推演或替换,都应当视为属于本实用新型由所提交的权利要求书确定专利保护范围。