1.本实用新型属于焦化生产中洗油再生技术领域,特别涉及一种负压脱苯连续再生排渣装置。

背景技术:

2.焦化厂粗苯回收生产过程中,洗油在洗苯和脱苯之间循环使用,经反复加热和冷却,洗油中的高分子化合物易产生聚合而使洗油质量恶化,不仅降低了洗油的吸收性能,而且会造成管式炉结焦、洗苯塔堵塞。为此,在脱苯时通过再生排渣的方式来不断更新洗油。国内传统再生排渣方式有排干渣和排稀渣两种方式。排干渣操作,会逸散大量有害物质,污染环境,不利于职工健康,后续配套治理工艺困难。大多数焦化厂则采用间歇排稀渣方式,排出的稀渣先进残渣槽,残渣槽装满后再经液下泵送至油库焦油贮槽。这种方法工人操作频次高、劳动强度大,而且排出的残渣油粘度大,在冬季寒冷地区,间歇操作容易造成设备及管道堵塞。

技术实现要素:

3.本实用新型的目的在于提供一种负压脱苯连续再生排渣装置,解决了间歇排稀渣导致的设备及管道堵塞等问题。能简化工艺流程,减少设备投资,实现排稀渣操作自动控制,大大降低了设备及管道检修量,减轻职工劳动强度。

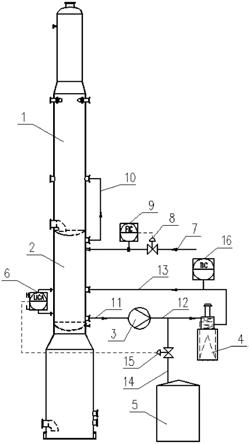

4.本实用新型包括,脱苯再生一体塔脱苯段一1、脱苯再生一体塔再生段二2、再生循环油泵3、再生管式炉4、焦油贮槽5、远传液位计6、再生洗油进料管道7、进料调节阀8、进料流量计9、再生油汽回流管道10、泵吸入管道11、泵出口管道12、再生管式炉出口管道13、排渣管道14、排渣调节阀15、远传温度计16;脱苯再生一体塔再生段二2底部设置有远传液位计6;再生洗油进料管道7与脱苯再生一体塔再生段二2顶部相连,管道上有进料调节阀8、进料流量计9;泵吸入管道11与脱苯再生一体塔再生段二2底部相连;再生油汽回流管道10连通脱苯再生一体塔再生段二2顶部及脱苯再生一体塔脱苯段一1底部;泵出口管道12与再生管式炉4相连;排渣管道14从泵出口管道12引出,接至焦油贮槽5,排渣管道14上有排渣调节阀15;再生管式炉出口管道13与脱苯再生一体塔再生段二2相连,管道上有远传温度计16。

5.上述负压脱苯连续再生排渣装置的使用方法,具体步骤及参数如下:

6.1、再生循环油通过泵吸入管道11送到再生循环油泵3,经加压后,通过泵出口管道12送到再生管式炉4,经加热后再通过再生管式炉出口管道13送回脱苯再生一体塔再生段二2底部供热。再生管式炉出口管道13上远传温度计16温度控制在245

‑

255℃之间,有利于将再生洗油中大部分吸苯有效成分蒸馏出来。

7.2、通过再生洗油进料管道7往脱苯再生一体塔再生段二2连续补充再生洗油。进料调节阀8与进料流量计9联锁,自动调节再生洗油进料流量,控制再生洗油进料流量占总循环洗油量的1%

‑

1.5%,即总循环洗油量为500m3/h时,再生洗油进料流量控制在5

‑

7.5m3/h之间。

8.3、蒸馏出来的再生油汽通过再生油汽回流管道10,靠塔内压差从脱苯再生一体塔再生段二2顶部回流到脱苯再生一体塔脱苯段一1底部,回系统重新利用,降低洗油消耗。

9.4、再生残渣通过泵出口管道12引出的排渣管道14连续送往焦油贮槽5,以焦油产品外售。排渣调节阀15与脱苯再生一体塔再生段二2底部远传液位计6联锁,自动调节脱苯再生一体塔再生段二2底部液位,控制液位在0.8m

‑

1.2m之间。

10.本实用新型的优点在于,实现了负压脱苯洗油再生系统的连续排渣,简化了工艺流程,减少了设备投资,解决了间歇排稀渣导致的设备及管道堵塞问题,大大降低了设备及管道检修量,排稀渣操作实现了自动控制,大大减轻了职工劳动强度。

附图说明

11.图1为负压脱苯连续再生排渣装置示意图。其中,脱苯再生一体塔脱苯段一1、脱苯再生一体塔再生段二2、再生循环油泵3、再生管式炉4、焦油贮槽5、远传液位计6、再生洗油进料管道7、进料调节阀8、进料流量计9、再生油汽回流管道10、泵吸入管道11、泵出口管道12、再生管式炉出口管道13、排渣管道14、排渣调节阀15、远传温度计16。

具体实施方式

12.实施例1

13.见图1,一种负压脱苯连续再生排渣装置,包括脱苯再生一体塔脱苯段一1、脱苯再生一体塔再生段二2、再生循环油泵3、再生管式炉4、焦油贮槽5、远传液位计6、再生洗油进料管道7、进料调节阀8、进料流量计9、再生油汽回流管道10、泵吸入管道11、泵出口管道12、再生管式炉出口管道13、排渣管道14、排渣调节阀15、远传温度计16;脱苯再生一体塔再生段二2底部设置有远传液位计6;再生洗油进料管道7与脱苯再生一体塔再生段二2顶部相连,管道上有进料调节阀8、进料流量计9;泵吸入管道11与脱苯再生一体塔再生段二2底部相连;再生油汽回流管道10连通脱苯再生一体塔再生段二2顶部及脱苯再生一体塔脱苯段一1底部;泵出口管道12与再生管式炉4相连;排渣管道14从泵出口管道12引出,接至焦油贮槽5,排渣管道14上有排渣调节阀15;再生管式炉出口管道13与脱苯再生一体塔再生段二2相连,管道上有远传温度计16。

14.具体使用步骤及参数如下:

15.1、再生循环油通过泵吸入管道11送到再生循环油泵3,经加压后,通过泵出口管道12送到再生管式炉4,经加热后再通过再生管式炉出口管道13送回脱苯再生一体塔再生段二2底部供热。再生管式炉出口管道13上远传温度计16温度控制在250℃。

16.2、通过再生洗油进料管道7往脱苯再生一体塔再生段二2连续补充再生洗油。进料调节阀8与进料流量计9联锁,自动调节再生洗油进料流量,控制再生洗油进料流量占总循环洗油量的1.3%,即总循环洗油量为500m3/h时,再生洗油进料流量控制在6.5m3/h。

17.3、蒸馏出来的再生油汽通过再生油汽回流管道10,靠塔内压差从脱苯再生一体塔再生段二2顶部回流到脱苯再生一体塔脱苯段一1底部。

18.4、再生残渣通过泵出口管道12引出的排渣管道14连续送往焦油贮槽5,以焦油产品外售。排渣调节阀15与脱苯再生一体塔再生段二2底部远传液位计6联锁,自动调节脱苯再生一体塔再生段二2底部液位,控制液位为1.0m。

技术特征:

1.一种负压脱苯连续再生排渣装置,其特征在于,包括脱苯再生一体塔脱苯段一(1)、脱苯再生一体塔再生段二(2)、再生循环油泵(3)、再生管式炉(4)、焦油贮槽(5)、远传液位计(6)、再生洗油进料管道(7)、进料调节阀(8)、进料流量计(9)、再生油汽回流管道(10)、泵吸入管道(11)、泵出口管道(12)、再生管式炉出口管道(13)、排渣管道(14)、排渣调节阀(15)、远传温度计(16);脱苯再生一体塔再生段二(2)底部设置有远传液位计(6);再生洗油进料管道(7)与脱苯再生一体塔再生段二(2)顶部相连,管道上有进料调节阀(8)、进料流量计(9);泵吸入管道(11)与脱苯再生一体塔再生段二(2)底部相连;再生油汽回流管道(10)连通脱苯再生一体塔再生段二(2)顶部及脱苯再生一体塔脱苯段一(1)底部;泵出口管道(12)与再生管式炉(4)相连;排渣管道(14)从泵出口管道(12)引出,接至焦油贮槽(5),排渣管道(14)上有排渣调节阀(15);再生管式炉出口管道(13)与脱苯再生一体塔再生段二(2)相连,管道上有远传温度计(16)。

技术总结

一种负压脱苯连续再生排渣装置,属于焦化生产中洗油再生技术领域。装置包括脱苯再生一体塔脱苯段一、脱苯再生一体塔再生段二、再生循环油泵、再生管式炉、焦油贮槽、远传液位计、再生洗油进料管道、进料调节阀、进料流量计、再生油汽回流管道、泵吸入管道、泵出口管道、再生管式炉出口管道、排渣管道、排渣调节阀、远传温度计。优点在于,实现了负压脱苯洗油再生系统的连续排渣,简化了工艺流程,减少了设备投资,解决了间歇排稀渣导致的设备及管道堵塞问题,大大降低了设备及管道检修量,排稀渣操作实现了自动控制,大大减轻了职工劳动强度。大大减轻了职工劳动强度。大大减轻了职工劳动强度。

技术研发人员:简永开 张伟平 张加民

受保护的技术使用者:北京首钢国际工程技术有限公司

技术研发日:2021.04.18

技术公布日:2021/12/30